材料物资进货、检验、发放流程图

- 格式:doc

- 大小:28.50 KB

- 文档页数:1

物资流程图物资流程图是用来描述物资在供应链中从供应商到客户的整个流转过程的图表。

下面是一个关于物资流程的例子:物资流程图第一步:供应商选择在物资供应链的第一环节,供应商会选择合适的原材料供应商。

供应商会根据自己的需求,选择合适的供应商和供应商达成供货合作关系。

第二步:物资采购供应商会进入第二步,即进行物资采购。

他们会根据客户的需求,采购合适的物资,以满足市场需求。

第三步:物资生产一旦物资采购完成,供应商会将物资送往生产线,进行物资生产。

在生产过程中,物资会经历多道工序,并最终变成成品。

第四步:物资包装生产完成后,物资会进入到下一环节,即物资包装。

供应商会对物资进行包装,以方便运输和保护物资的完整性。

第五步:物资存储包装完成后,物资被送往供应商的仓库,进行物资存储。

供应商会对物资进行分类、标记和储存,以方便日后的管理和出货。

第六步:物资配送在客户下单后,供应商会进行物资配送。

他们会根据客户的需求和地址,发起配送服务,将物资送达客户手中。

第七步:物资接收客户接收到物资后,会对物资进行检查,并确认物资的完整性和质量。

如果出现问题,客户可以随时与供应商联系并获得售后服务。

第八步:物资维护一旦客户接收到物资,他们也需要进行物资的维护工作。

这包括储存、使用、清洁和保养等。

第九步:物资退货如果客户发现物资存在问题或不满意,他们可以选择将物资退回供应商。

供应商会根据客户的要求,接收退货并处理。

第十步:物资报废如果物资无法再次使用或销售,供应商会将其报废。

在报废过程中,供应商会严格遵守相关的环保和法律要求。

以上是一个关于物资流程的简单流程图。

物资流程图可以根据不同的供应链和行业进行调整和修改,以适应不同的商业模式。

物资流程图为企业提供了一个清晰的图表,可以帮助企业管理者和员工更好地了解和掌握供应链的各个环节。

这将有助于提高物资管理的效率和质量,从而更好地为客户提供物资和服务。

材料的出入库管理

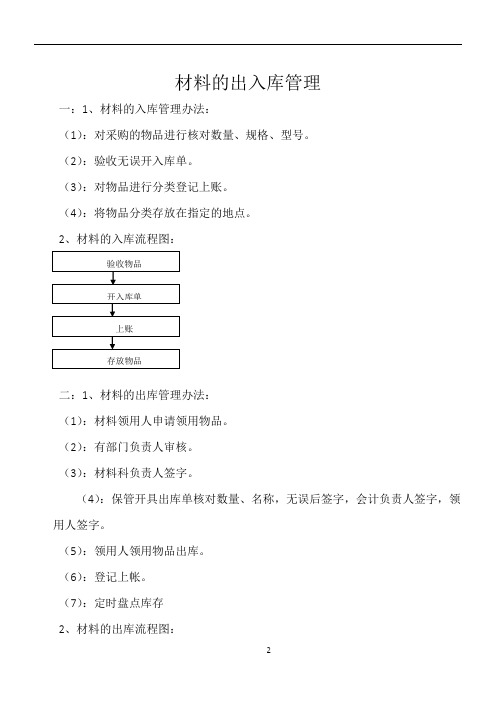

一:1、材料的入库管理办法:

(1):对采购的物品进行核对数量、规格、型号。

(2):验收无误开入库单。

(3):对物品进行分类登记上账。

(4):将物品分类存放在指定的地点。

2、材料的入库流程图:

二:1、材料的出库管理办法:

(1):材料领用人申请领用物品。

(2):有部门负责人审核。

(3):材料科负责人签字。

(4):保管开具出库单核对数量、名称,无误后签字,会计负责人签字,领用人签字。

(5):领用人领用物品出库。

(6):登记上帐。

(7):定时盘点库存

2、材料的出库流程图:

申请

审核

签字

开出库单,签字

物品出库

上账。

分供方评价和选择业务流程图

2

物资计划工作业务流程图(1)

(周转计划业务)

3物资计划工作业务流程图(2)

(进货计划业务)

物资招标采购业务流程图(业务室)

否是

物资订货业务流程图(业务室)

物资采购业务流程图(业务室)

物资采购付款业务流程图(业务室)

物资保管业务流程图

物资发放业务流程图(业务室)

11物资销售业务流程图

12

物资盘盈盘亏业务流程图

重大问题

一般问题

否

是

物资数量调整业务流程图

一般问题

物资价格调整业务流程图

物资统计业务流程图(手工统计)

物资核算业务流程图(手工统计)

17

物资报损业务流程图

18

进口材料(设备)通关及核销业务流程

注:虚线部分为外部业务

19

修船(改装)工程物资出口报关业务流程图

20废旧物资回收业务流程图

取证准备工作及流程

.2121

废旧物资销售业务流程

领

11

签

字。

1.0目的1.1规原材料、成品检验作业方式,为原材料、成品检验工作提供依据与指示,确保产品检验符合客户需求,建立外观检查、可靠性测试检查、客户验货工作指引。

2.0适用围2.1本文件适用于原材料、产线各工序成品入库检验作业。

3.0术语与定义3.1致命缺陷:因设计、生产、指示等原因在某一批次、型号或者类别中存在具有同一性的,已经或者可能对人体健康和生命安全造成损害的不合理危险之缺点,产品无法安装或被损坏,或存在严重功能性影响3.2严重缺陷:指安全、使用以外的缺点,其结果或许会导致故障或实质上减低产品单位之使用性能,以致不能达成期望之目标。

3.3次要缺陷:不影响产品功能、可靠性及在安装调试过程中对人员生命安全不会造成影响的缺陷。

4.0职责4.1检验员:4.1.1负责原材料、成品及包装之抽检,及检验记录的制作;4.1.2负责客户来厂验货过程。

4.2QE:4.2.1负责本文件的编制、解释及修订;4.2.2不合格品或客户退货品的确认、分析处理及追踪验证。

4.3 生产部负责按照成品检验不合格品、客户退货品返工要求作业;5.0参考文件与资料5.1抽样计划规(GB/T 2828-2008)一般一次抽检标准5.2《IQC作业指导书》5.3《OQC作业指导书》5.4不合格品控制程序5.5产品BOM及图纸、ECN变更通知单、客户订单要求等6.0作业流程图6.1原材料检验入库及不合格品处理工作流程6.27.0作业容:7.1各制造中心产品制作完毕后,填写报检单,产品送入OQC待检区。

7.2OQC依据“成品品质检验标准”要求对车间送检产品按照《成品品质管制作业指导书》及《抽样计划规》进行抽样。

若需做产品可靠性测试的,则由OQC依我司部要求或客户指定,确定产品可靠性及各类参数测试项目和接收标准,填写《测试申请单》报测试中心进行相关测试。

.2.1测试中心将测试结果输入到相关“测试报告”中,并将测试结果予以保存。

.2.2OQC以订单要求(含包装)及产品BOM、外观等标准为检验依据,确保其可靠性及外观、包装等与客户要求相符,并且结果需在《成品检验报告》上的检测栏目中有所反映。