第4章无机化学工艺学合成气

- 格式:ppt

- 大小:14.03 MB

- 文档页数:112

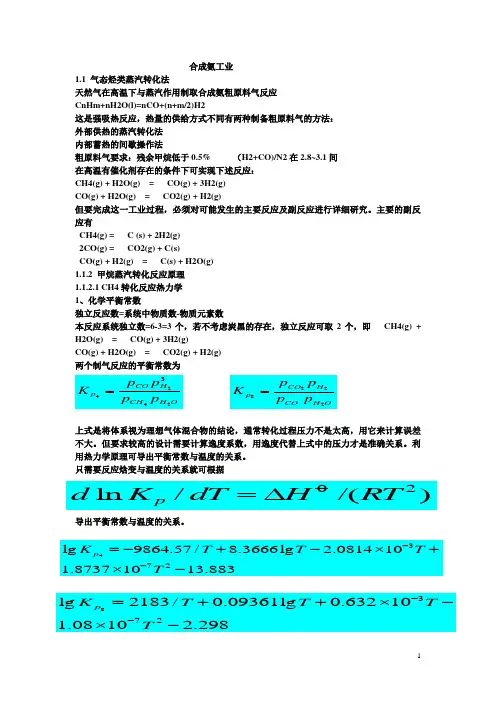

合成氨工业1.1 气态烃类蒸汽转化法天然气在高温下与蒸汽作用制取合成氨粗原料气反应CnHm+nH2O(l)=nCO+(n+m/2)H2这是强吸热反应,热量的供给方式不同有两种制备粗原料气的方法:外部供热的蒸汽转化法内部蓄热的间歇操作法粗原料气要求:残余甲烷低于0.5% (H2+CO)/N2在2.8~3.1间在高温有催化剂存在的条件下可实现下述反应:CH4(g) + H2O(g) = CO(g) + 3H2(g)CO(g) + H2O(g) = CO2(g) + H2(g)但要完成这一工业过程,必须对可能发生的主要反应及副反应进行详细研究。

主要的副反应有CH4(g) = C (s) + 2H2(g)2CO(g) = CO2(g) + C(s)CO(g) + H2(g) = C(s) + H2O(g)1.1.2 甲烷蒸汽转化反应原理1.1.2.1 CH4转化反应热力学1、化学平衡常数独立反应数=系统中物质数-物质元素数本反应系统独立数=6-3=3个,若不考虑炭黑的存在,独立反应可取2个,即 CH4(g) + H2O(g) = CO(g) + 3H2(g)CO(g) + H2O(g) = CO2(g) + H2(g)两个制气反应的平衡常数为24423CO H p CH H O p p K p p = 2282CO H p CO H Op p K p p =上式是将体系视为理想气体混合物的结论,通常转化过程压力不是太高,用它来计算误差不大。

但要求较高的设计需要计算逸度系数,用逸度代替上式中的压力才是准确关系。

利用热力学原理可导出平衡常数与温度的关系。

只需要反应焓变与温度的关系就可根据导出平衡常数与温度的关系。

02ln //()p d K dT H RT =∆4372lg 9864.57/8.3666lg 2.0814101.87371013.883p K T T T T --=-+-⨯+⨯-8372lg 2183/0.09361lg 0.632101.0810 2.298p K T T T T --=++⨯-⨯-Kp 的求法有两种,查图和经验式。

无机化学合成方法无机化学合成方法指的是通过化学反应将原材料转化成所需的无机化合物的方法。

在实验室中,无机化学合成方法是一种常用的手段,广泛应用于材料科学、催化剂制备、功能材料设计等领域。

本文将介绍几种常见的无机化学合成方法。

1. 沉淀法沉淀法是一种常见的无机化学合成方法,通过控制反应条件,使溶液中的溶负离子与溶正离子发生反应生成沉淀。

沉淀法常用于合成无机盐类、氧化物和氢氧化物等无机化合物。

例如,制备氢氧化铜的实验中,可以将铜盐加入氢氧化钠溶液中反应生成深蓝色沉淀。

2. 水热合成法水热合成法是利用高温高压水溶液中的热力学参数,以及水分子的溶剂能力进行合成的方法。

该方法广泛应用于制备陶瓷材料、纳米颗粒、多孔材料等。

水热合成法具有简单、环境友好等优点。

例如,通过水热合成方法可以制备出具有特定形状和尺寸的二氧化钛纳米颗粒。

3. 气相合成法气相合成法是一种将气体反应物在高温条件下进行化学变换的合成方法。

气体反应物经过一系列反应,形成所需的无机化合物。

常见的气相合成方法包括化学气相沉积(Chemical Vapor Deposition,CVD)和物理气相沉积(Physical Vapor Deposition,PVD)。

气相合成法广泛应用于薄膜的制备、纤维材料的合成等领域。

4. 溶胶-凝胶法溶胶-凝胶法是一种将溶液转变为凝胶或固体的合成方法。

通过溶胶-凝胶法可以合成出具有特定形貌、结构和功能的无机材料。

该方法具有制备复杂形态材料的能力,广泛应用于催化剂的制备、光催化材料的合成等。

例如,通过溶胶-凝胶法可以制备出二氧化硅凝胶材料,具有高比表面积和孔隙结构,可用于吸附分离、催化反应等领域。

总结:无机化学合成方法是实验室中常用的方法之一,通过控制反应条件和选择合适的原料,可以合成出各种无机化合物。

本文介绍了沉淀法、水热合成法、气相合成法和溶胶-凝胶法四种常见的无机化学合成方法。

这些方法在材料科学、催化剂制备和功能材料设计等领域具有重要的应用价值。

无机化学合成与制备技术无机化学合成与制备技术是一门研究无机化合物合成方法和制备工艺的学科,对于无机材料的研发和应用具有重要意义。

本文将介绍无机化学合成与制备技术的基本原理、实验方法以及在材料科学领域的应用。

一、无机化学合成的基本原理无机化学合成是指通过化学反应将不同的无机物质合成为目标化合物。

基本原理包括选择适当的反应物、控制反应条件以及合理选择反应路径。

1.选择适当的反应物:无机化学合成的第一步是选择适当的反应物。

反应物的选择需要考虑目标化合物的化学性质、晶体结构以及产率等因素。

通常情况下,反应物需要满足化学反应平衡和速率条件。

2.控制反应条件:反应条件对于无机化学合成具有重要影响。

反应条件包括温度、压力、溶剂、催化剂等因素。

通过调控这些条件可以实现反应的选择性和高产率。

3.合理选择反应路径:无机化学合成可以通过不同的反应路径来实现。

常见的反应路径包括溶液法、气相法、固相法等。

选择合适的反应路径可以提高合成效率,获得纯度较高的产物。

二、无机化学制备技术的实验方法无机化学制备技术的实验方法主要包括溶液法、气相法、固相法以及溶胶-凝胶法等。

1.溶液法:溶液法是最常用的无机化学制备技术。

它通过将适量的反应物溶解于溶剂中,然后通过调节反应条件(如温度、pH值等)来实现化学反应。

溶液法具有反应条件易于控制和产物纯度高的优点。

常见的溶液法包括沉淀法、溶胶-凝胶法等。

2.气相法:气相法是通过气体相反应进行制备的技术。

气相法通常需要在高温下进行,利用气体反应物的高扩散性以及高活性来进行反应。

气相法适用于制备高纯度的产物,但需要考虑反应温度和压力等因素。

3.固相法:固相法是指通过固体相反应进行制备的技术。

固相法通常需要将适量的反应物混合均匀,然后在高温下进行反应。

固相法适用于制备晶体材料和多相材料,但通常需要较长的反应时间。

4.溶胶-凝胶法:溶胶-凝胶法是一种通过控制溶液中的溶胶聚集来制备材料的方法。

它可以制备出具有高比表面积和均匀微结构的材料。

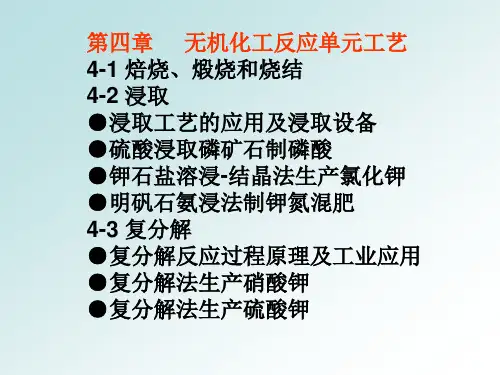

《化学工艺学》复习题第一章绪论1、化学工业(化学加工工业):指生产过程中化学方法占主导地位的制造工业。

2、化学工业按产品的物质组成可分为:有机化工(碳氢化合物及其衍生物)和无机化工(非碳氢化合物)两大类。

3、一般综合考虑产品的性质、用途和生产量,化学工艺分为如下几类:无机化学工业、基本有机化学工业、高分子化学工业、精细化学工业、生物化学工业。

4、化学工业按原料的性质和来源分:石油化工、煤化工、生物化工、矿产化工、海洋化工。

5、化学工艺:将原料物质主要经过化学反应转变为产品的方法和过程,其中包括实现这种转变的全部化学和物理的措施。

6、原油按其组成大体分为:石蜡基、中间基、环烷基三大类。

7、辛烷值:将异辛烷规定为100,正庚烷为0,两者以不同比例混合,制成标准汽油。

将待测汽油与标准汽油相比较,若两者在标准汽油机中炕爆性能相同,则待测汽油的辛烷值就是同测标准汽油中异辛烷的百分含量。

8、原油的常压蒸馏和减压蒸馏过程称为石油的一次加工,常减压蒸馏馏分油的进一步化学加工过程称为石油的二次加工。

9、石油的二次加工工艺主要包括:重整、催化裂化、催化加氢裂化、烃类热裂解这四种化学加工方法。

10、物料衡算和热量衡算的意义与用途:①进行方案比较,参数值确定的基本方法。

②化工设计的基础。

③通过衡算,找出生产的薄弱环节,工艺参数值是否合理,提出生产的方向,提供设计数据。

11、物料衡算的依据——质量守恒定律12、热量衡算的依据—热力学第一定律第二章合成气1、合成气的生产包括两个主要步骤:合成气的制取和净化。

2、合成气的制取(造气)即制备含H2 和CO 的气体。

3、合成气的净化即将原料气中的杂质如CO、CO2、S 等脱除到ppm级(10-6)。

4、合成气制备中,影响甲烷蒸汽转化反应平衡组成的因素有:水碳比、反应温度和反应压力。

5、合成气制备中,甲烷蒸汽转化在高温、高水碳比和低压下进行有利。

6、烃类蒸汽转化所使用的催化剂组成:NiO为最主要活性成份。

无机化学工艺流程无机化学工艺流程是指无机化学品生产的具体步骤和工艺要点。

无机化学品广泛应用于工业、农业、医药等领域,其生产过程涉及到原料准备、反应合成、分离纯化、产品处理等环节。

以下是一个典型的无机化学工艺流程的详细介绍。

1.原料准备无机化学品的生产通常以无机原料为基础。

原料的选择和准备是保证产品质量和工艺效果的重要环节。

原料可以是自然产生的矿石、矿物,也可以是经过化学处理得到的化合物。

2.反应合成无机化学品的生产主要是通过化学反应合成。

反应合成的条件对产品质量和产量有着重要影响。

常见的反应合成包括氧化、还原、置换、加合等反应。

其中,反应温度、压力、气氛、反应时间等都需要根据反应性质进行优化调节。

3.分离纯化反应合成后的产物中通常伴随着其他组分或杂质。

分离纯化环节的目的是提高产物的纯度和提取目标物质。

分离纯化的方法包括结晶、溶剂萃取、沉淀等。

不同的无机化学品有着不同的纯化方法和要求。

4.产品处理分离纯化后的产品需要进行进一步的处理。

产品处理包括过滤、干燥、粉碎等。

其中,过滤是除去悬浮物或固体杂质的常用方法,干燥是去除水分和溶剂的重要步骤。

5.包装和储存产品经过处理后需要进行包装和储存。

包装常用的材料包括塑料袋、玻璃瓶、铁桶等,需要根据产品特性选择适当的包装材料,确保产品的安全和稳定。

以上是一个简单的无机化学工艺流程的基本步骤。

不同的无机化学品在生产过程中可能会有更细致和复杂的操作要求,具体情况需要根据不同的产品来确定。

同时,工艺流程的优化和调整需要结合市场需求和生产设备的条件进行,并且要遵守安全、环保和质量控制等方面的相关规定和标准。