第六章 金属液态成型(一-理论基础)

- 格式:ppt

- 大小:966.00 KB

- 文档页数:32

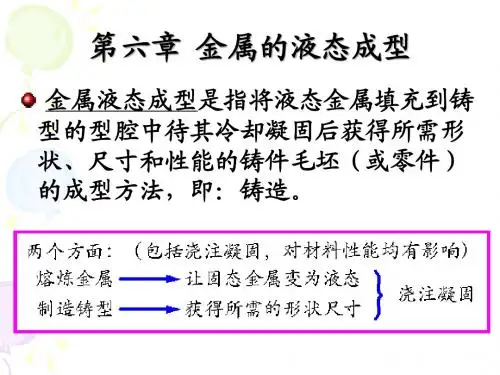

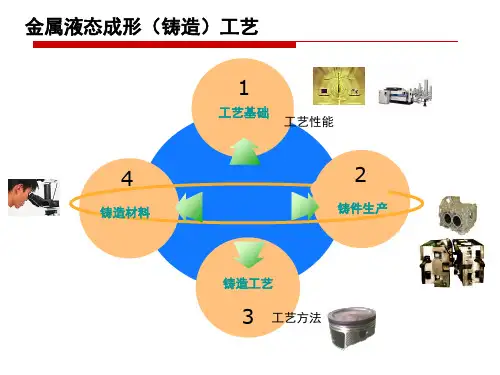

金属液态成形工艺原理讲稿一、引言金属液态成形工艺是一种重要的金属加工方法,它利用金属在液态状态下的可塑性,通过施加外力,将金属材料压制成所需形状的工艺过程。

金属液态成形工艺广泛应用于航空航天、汽车制造、船舶制造等众多领域,具有高效、精确、灵活的特点。

本文将介绍金属液态成形工艺的原理和应用。

二、金属液态成形工艺的原理金属液态成形工艺主要依靠金属在液态状态下的可塑性来实现材料的变形。

在液态状态下,金属具有较高的流动性和可塑性,可以通过施加外力使金属流动,从而制造出复杂形状的金属构件。

金属液态成形工艺的主要原理包括以下几点: 1. 温度控制:金属液态成形工艺需要将金属升温到液态状态,通常通过加热设备控制金属的温度。

2. 施加外力:在金属材料处于液态状态时,需要施加适当的外力,如压力、压力冲击等,以实现对金属的形状变化和压制成型。

3. 液态流动:金属在液态状态下具有较高的流动性,可以通过控制液态金属的流动轨迹和速度,实现对金属的精确塑性变形。

4. 液态金属的熔化和凝固特性:金属在液态和固态之间的相变过程对金属液态成形工艺具有重要影响。

不同金属具有不同的熔化温度和凝固温度,需要根据具体金属材料选择合适的工艺参数。

三、金属液态成形工艺的应用金属液态成形工艺在许多领域都有广泛的应用,具有以下几个优点: 1. 高效生产:金属液态成形工艺可以实现多工位、多工序的同时进行,提高了生产效率。

2. 精确成形:金属液态成形工艺可以制造出复杂形状的金属构件,加工精度高,尺寸和形状可控性强。

3. 节约材料:金属液态成形工艺可以使金属材料得到较好的填充,减少了材料的浪费。

4. 节约能源:金属液态成形工艺可以在短时间内实现金属材料的加热和冷却,节约了能源消耗。

金属液态成形工艺在以下领域有广泛的应用: 1. 航空航天:金属液态成形工艺可以制造出高强度和轻质的航空航天零部件,提高了飞行器的性能和燃油效率。

2. 汽车制造:金属液态成形工艺可以制造出汽车发动机缸体、曲轴等零部件,提高了汽车的动力性能和燃油效率。

一、合金充型能力及其影响因素液态合金充满铸型型腔,并获得形状完整、轮廓清晰、尺寸准确的铸件的能力。

影响因素:合金的流动性、浇注温度、铸型特点二、合金流动性及其影响因素及灰口铸铁、球墨铸铁、铸钢及铝合金的流动性比较(简答题)合金的流动性是指液态合金自身的流动能力,流动性好的合金充型能力强。

1、合金的种类,不同合金,其浇注温度和凝固温度范围均不相同。

2、合金的成分,不同成分的铸造合金主要是由于其结晶特点的不同而影响其流动性的。

灰口铸铁流动性最好,铝合金居中,铸钢最差。

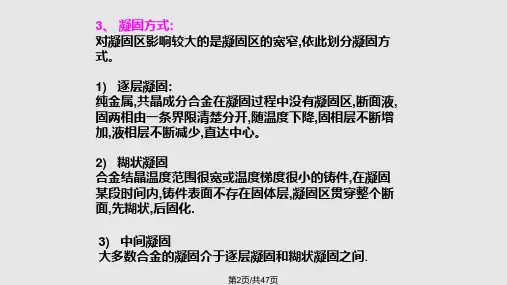

三、合金的收缩、分类及导致的缺陷(填空)液态合金在液态、凝固态和固态过程中所发生的体积和尺寸减小的现象叫做收缩。

液态收缩:金属液温度下降,液面降低,液态金属体积减小。

(与浇注温度有关)凝固收缩:液态金属凝固,体积显著减小。

(与合金结晶的温度范围有关)固态收缩:固态金属继续冷却,体积减小。

一般直接表现为铸件外型尺寸的变小。

液态收缩和凝固收缩形成铸件的缩孔和缩松,固态收缩使铸件产生内应力、变形和裂纹。

四、缩孔与缩松形成原因及其防止浇入铸型的液态合金在凝固过程中,若液态收缩和凝固收缩所缩减的体积得不到补充,在铸件最后凝固的部位会形成空洞,容积大而集中的是缩孔,容积小而分散的是缩松。

1、合理选择铸造合金。

采用接近共晶成分或结晶温度范围窄的合金。

2、合理选用凝固原则。

采用“顺序凝固”或“同时凝固”原则,在铸件最后凝固地方,设置冒口来补缩五、铸造内应力种类、产生原因及预防和消除热应力:由于铸件壁厚不均,各部分的冷却速度不同而导致各部分收缩不一致引起的铸件内部应力。

机械应力:铸件冷却到弹性状态后,由于受到铸型、型芯和浇、冒口等的机械阻碍而产生的铸件内部应力。

一般都是拉应力。

1、采用“同时凝固”原则2、改善铸型、型芯的退让性,合理设置浇、冒口等;3、采用能自由收缩的铸件结构(形状简单,壁厚均匀);4、对铸件进行时效处理,消除内应力。

六、灰口铸铁、球墨铸铁、蠕墨铸铁及可锻铸铁形态、牌号含义,灰铁、球铁性能(球铁以铁代钢),趁热打铁含义1、灰口铸铁的组织特征: 金属基体+ 石墨典型牌号:HT 100 ; HT 150 ; HT 200Φ30mm试棒的最低抗拉强度值( MPa )1)机械性能较差2)耐磨性好3)减震性好4)缺口敏感性小5)铸造性能和切削加工性能好6)其他工艺性差:焊接性差;热处理性能差;不能锻造和冲压。

金属液态成型原理内容简介《金属液态成型原理》共10章,书中系统阐述了材料热加工过程中金属液态成形的基本原理。

第1章是液态金属的结构和性质,第2章是金属凝固过程的传热,第3章是液态金属凝固热力学及动力学,第4章是单相及多相合金的结晶,第5章是金属凝固组织的控制,第6章是凝固新技术,第7章是合金中的成分偏析,第8章是气孔与夹杂,第9章是缩孔与缩松,第10章是铸造应力、变形及裂纹。

《金属液态成型原理》是普通高等学校“材料成形与控制工程专业”液态成形(铸造)方向本科生用的教材,同时也可作为材料加工液态成形方向研究生的参考书,还可作为金属材料工程、热加工以及机械等工程专业师生和工程技术人员的参考用书。

〃查看全部>>目录0 绪论10.1 金属的液态成形与凝固的关系10.2 凝固过程研究的对象10.3 凝固理论的研究进展2第1章液态金属的结构和性质41.1 固体金属的加热、熔化41.1.1 晶体的定义与结构41.1.2 金属的加热膨胀41.1.3 金属的熔化61.2 液态金属的结构61.2.1 液态金属的热物理性质71.2.1.1 体积和熵值的变化71.2.1.2 熔化潜热与汽化潜热71.2.2 X射线结构分析71.2.3 液态金属的结构81.2.3.1 纯金属液态结构81.2.3.2 实际金属液态结构91.2.4 液态金属理论结构模型 钢球模型与P Y理论10 1.3 液态金属的性质121.3.1 液态金属的黏滞性121.3.1.1 液态金属黏滞性的基本概念131.3.1.2 黏滞性(黏度)在材料成形过程中的意义141.3.2 液态金属的表面张力151.3.2.1 表面张力的基本概念和实质151.3.2.2 影响表面张力的因素171.3.2.3 毛细现象及表面张力引起的附加压力191.3.2.4 表面张力在材料成形中的意义201.4 液态金属的充型能力211.4.1 液态金属充型能力的基本概念211.4.1.1 充型能力的定义及其他相关名词211.4.1.2 液态金属流动性测试方法221.4.2 液态金属停止流动的机理与充型能力221.4.2.1 液态金属停止流动的机理221.4.2.2 液态金属的充型能力241.4.3 影响充型能力的因素271.4.3.1 金属性质方面的因素271.4.3.2 铸型性质方面的因素291.4.3.3 浇注条件方面的因素301.4.3.4 铸件结构方面的因素311.5 液体金属中的流动311.5.1 自然对流和强迫对流311.5.2 凝固过程液相区液态金属的流动32 1.5.3 液态金属对流对凝固组织的影响33习题与思考题34第2章金属凝固过程的传热352.1 概述352.1.1 热量传递的基本方式352.1.2 铸造过程中的热交换352.2 导热基本定律362.2.1 温度场362.2.1.1 概念362.2.1.2 等温面及等温线362.2.2 傅里叶定律362.2.3 导热微分方程372.3 凝固温度场的求解方法392.3.1 方法介绍392.3.2 铸件凝固温度场的解析解法392.3.3 半无限大物体的非稳态导热解析法41 2.3.4 测温法432.3.5 影响铸件温度场的因素432.3.5.1 金属性质的影响432.3.5.2 铸型性质的影响432.3.5.3 浇注条件t浇442.3.5.4 铸件结构的影响442.4 不同界面热阻条件下温度场462.4.1 概述462.4.1.1 热阻462.4.1.2 多层板的热阻462.4.2 铸件在非金属型中凝固482.4.3 金属型铸造凝固482.5 铸件的凝固方式及其对铸件质量的影响49 2.5.1 凝固动态曲线492.5.2 凝固区域及其结构492.5.3 铸件的凝固方式及其影响因素512.5.3.1 凝固方式512.5.3.2 影响凝固方式的因素522.6 合金凝固方式与铸件质量的关系522.6.1 窄结晶温度范围的合金522.6.2 宽结晶温度范围的合金532.6.3 中等结晶温度范围的合金542.7 无限大平板铸件的凝固时间计算542.7.1 理论计算法542.7.2 经验公式法55习题与思考题56第3章液态金属凝固热力学及动力学573.1 凝固热力学573.1.1 液固相变驱动力573.1.2 曲率、压力对金属平衡结晶温度的影响59 3.1.2.1 曲率对金属平衡结晶温度的影响593.1.2.2 压力对物质熔点的影响593.2 自发形核过程603.2.1 液态金属的结晶过程603.2.2 自发形核形核功613.2.3 自发形核形核率623.3 非自发形核过程643.3.1 非自发形核形核功643.3.2 非自发形核的形核条件663.4 晶核的生长673.4.1 液 固界面的结构及其影响因素683.4.2 粗糙界面与光滑界面693.5 晶体的生长方式及生长速度703.5.1 晶体的生长方式703.5.2 晶体的生长速度703.5.2.1 连续生长713.5.2.2 二维生核生长723.5.2.3 沿螺型位错生长723.5.3 晶体的生长方向和生长表面73习题与思考题74第4章单相及多相合金的结晶754.1 凝固过程中的质量传输754.1.1 溶质分配方程754.1.1.1 扩散第一定律754.1.1.2 扩散第二定律754.1.2 凝固传质过程的有关物理量764.1.2.1 扩散系数D764.1.2.2 溶质平衡分配系数k0764.1.2.3 液相线斜率mL774.1.2.4 液相温度梯度GL774.1.3 稳定态扩散(溶质传输)过程的一般性质77 4.1.3.1 稳定态定向凝固特征微分方程的通解78 4.1.3.2 固液界面处的溶质平衡784.1.3.3 远离固 液界面的液体成分784.2 单相合金的凝固794.2.1 溶质再分配现象的产生794.2.2 平衡凝固时的溶质再分配804.2.3 非平衡凝固时的溶质再分配814.2.3.1 固相无扩散,液相充分扩散时的溶质再分配814.2.3.2 固相无扩散,液相只有有限扩散的溶质再分配83 4.2.3.3 固相无扩散、液相存在部分混合时的溶质再分配85 4.3 成分过冷的产生874.3.1 溶质富集引起界面前方熔体凝固温度的变化874.3.2 热过冷与成分过冷884.3.3 成分过冷判据884.4 界面前方过冷状态对凝固过程的影响904.4.1 热过冷对纯金属结晶过程的影响904.4.2 成分过冷对一般单相合金结晶过程的影响914.4.3 凝固参数和微观组织形态之间的关系964.5 多相合金的凝固974.5.1 共晶合金的凝固974.5.1.1 共晶组织的分类与特点974.5.1.2 规则共晶的凝固994.5.1.3 非小平面 小平面共晶合金的结晶1024.5.1.4 离异生长及离异共晶1054.5.2 偏晶合金的凝固1064.5.2.1 偏晶合金大体积的凝固1064.5.2.2 偏晶合金的单向凝固1064.5.3 包晶合金的凝固1074.5.3.1 平衡凝固1074.5.3.2 非平衡凝固107习题与思考题109第5章金属凝固组织的形成与控制1115.1 铸件宏观凝固组织的形成及其影响因素1115.1.1 铸件宏观凝固组织的特征1115.1.2 晶粒游离的产生1115.1.2.1 液态金属流动对结晶中晶粒游离过程的作用111 5.1.2.2 铸件结晶中的晶粒游离1125.1.3 表面细晶粒区的形成1145.1.4 柱状晶区的形成1155.1.5 内部等轴晶区的形成1165.1.5.1 关于等轴晶晶核的来源1165.1.5.2 关于等轴晶区的形成过程1165.2 铸件宏观凝固组织的控制1175.2.1 铸件凝固组织对铸件质量和性能的影响1175.2.2 等轴晶组织的获得和细化1185.2.2.1 合理控制热学条件1185.2.2.2 孕育处理与变质处理1205.2.2.3 动态晶粒细化1245.2.2.4 等轴晶枝晶间距的控制125习题与思考题125第6章凝固新技术1266.1 定向凝固1266.1.1 定向凝固的理论基础1266.1.1.1 定向凝固技术的工艺参数1266.1.1.2 成分过冷理论与界面稳定性理论1276.1.2 非平衡条件下的定向凝固1286.1.2.1 非平衡凝固时的溶质分配系数1286.1.2.2 非平衡定向凝固的界面形态选择1286.1.3 定向凝固技术及其应用1306.1.3.1 传统的定向凝固技术1306.1.3.2 新型定向凝固技术1326.1.3.3 定向凝固技术的应用1336.2 快速凝固1356.2.1 快速凝固技术简介1356.2.1.1 急冷凝固技术1366.2.1.2 深过冷法1376.2.2 快速凝固方法1376.2.2.1 急冷快速凝固方法1376.2.2.2 深过冷快速凝固方法1386.2.2.3 表面快速熔凝技术1406.2.2.4 喷射成型技术1416.2.2.5 表面沉积技术1416.2.3 快速凝固显微组织1416.2.4 金属玻璃1466.2.4.1 金属玻璃的基本概念1466.2.4.2 容易形成金属玻璃的合金系147 6.2.4.3 金属玻璃的性能特点1476.3 超常凝固1476.3.1 微重力下的凝固1486.3.2 微重力实验环境的获得1486.3.3 声悬浮下的凝固1496.3.3.1 声悬浮技术简介1506.3.3.2 声悬浮理论1516.3.3.3 声悬浮凝固组织1526.3.4 高压凝固1536.3.4.1 压力对凝固参数的影响1536.3.4.2 高压下的非晶形成1556.3.4.3 高压下的纳米晶的形成1556.4 物理场作用下的凝固1566.4.1 电脉冲作用下的凝固1566.4.1.1 液相线以上电脉冲处理机理1566.4.1.2 液固两相区内电脉冲处理机理探讨1566.4.1.3 电脉冲作用下的凝固组织1576.4.2 电场作用下的凝固1576.4.2.1 连续电流作用下合金熔体凝固组织研究结果157 6.4.2.2 连续电流对凝固组织的作用机制1586.4.3 超声波作用下的凝固1596.4.3.1 超声波对液体的作用机理1596.4.3.2 超声波对金属凝固组织的作用1606.5 半固态金属的凝固1616.5.1 半固态凝固技术简介1616.5.2 半固态金属的特性及形成机理1616.5.2.1 半固态金属的特性1616.5.2.2 半固态金属的形成机理1626.5.3 半固态铸造1626.5.3.1 半固态金属原料的制备1626.5.3.2 半固态金属铸造的特点及方法163习题与思考题165第7章合金中的成分偏析1667.1 微观偏析1667.1.1 晶内偏析1677.1.1.1 晶内偏析的影响因素1677.1.1.2 晶内偏析的预防与消除1697.1.2 晶界偏析1707.2 宏观偏析1717.2.1 正常偏析1727.2.2 逆偏析1737.2.3 V型和逆V型偏析1737.2.4 带状偏析1747.2.5 重力偏析174习题与思考题175第8章气孔和夹杂1768.1 气孔1768.1.1 金属中气体的来源及种类176 8.1.1.1 金属中气体的来源1768.1.1.2 铁和钢中的气体1778.1.1.3 铝及铝合金中的气体177 8.1.1.4 镁及镁合金中的气体177 8.1.1.5 铜及铜合金中的气体177 8.1.2 铸件中气孔的分类及特征177 8.1.2.1 反应性气孔1778.1.2.2 侵入性气孔1788.1.2.3 析出性气孔1788.1.3 气孔的形成过程1798.1.3.1 经典形核理论1798.1.3.2 非经典形核理论1828.1.4 防止气孔形成的措施1868.1.4.1 防止侵入气孔的措施186 8.1.4.2 防止析出气孔的措施186 8.1.4.3 防止反应气孔的措施187 8.1.4.4 防止卷入气孔的措施187 8.2 夹杂1878.2.1 夹杂物的来源及分类1888.2.1.1 夹杂物的来源1888.2.1.2 夹杂物的分类1888.2.2 非金属夹杂物的形成过程1898.2.2.1 非金属夹杂物形成的热力学条件189 8.2.2.2 初生夹杂物的形成过程1918.2.2.3 二次氧化夹杂物的形成过程1968.2.2.4 次生夹杂物的形成过程1978.2.3 非金属夹杂物的去除1978.2.3.1 气体搅拌1978.2.3.2 电磁净化1988.2.3.3 氯盐精炼法1998.2.3.4 熔剂净化法1998.2.3.5 化学法1998.2.3.6 过滤器199习题与思考题199第9章缩孔和缩松2009.1 金属收缩的概念2009.1.1 液态收缩2019.1.2 凝固收缩2019.1.3 固态收缩2039.1.4 铸件的收缩2059.2 缩孔与缩松的形成机理2069.2.1 缩孔2079.2.1.1 缩孔的形成2079.2.1.2 缩孔的容积2079.2.1.3 缩孔位置的确定2099.2.2 缩松2109.2.2.1 缩松的形成2119.2.2.2 缩孔和缩松的相互转化2149.2.3 灰铸铁和球墨铸铁铸件的缩孔和缩松215 9.3 防止铸件产生缩孔和缩松的途径2179.3.1 顺序凝固和同时凝固2179.3.1.1 顺序凝固2179.3.1.2 同时凝固2199.3.2 浇注系统的引入位置及浇注工艺220 9.3.3 冒口、补贴和冷铁的应用2219.3.4 加压补缩221习题与思考题221第10章铸造应力、变形和裂纹22210.1 概述22210.2 铸造应力22310.2.1 铸造应力的分类22310.2.2 应力的形成22310.2.2.1 热应力的形成22310.2.2.2 相变应力的形成22410.2.2.3 机械阻碍应力的形成22510.2.3 控制应力的措施22510.2.3.1 形成铸造应力的影响因素225 10.2.3.2 减小应力的途径22510.2.3.3 消除残余应力的方法22610.3 变形22610.3.1 变形的种类22710.3.2 控制变形的措施22710.4 铸造中的裂纹22810.4.1 铸造中的热裂纹的形成与控制228 10.4.1.1 热裂纹的分类及特征22810.4.1.2 热裂纹的形成机理22810.4.1.3 热裂纹的影响因素23110.4.1.4 合金因素的影响23110.4.1.5 工艺因素对热裂纹的影响232 10.4.1.6 防止热裂纹的措施23210.4.2 冷裂纹232习题与思考题234参考文献235。

目录绪论第1章铸造方法简介1.1 砂型铸造1.2 特种铸造1.3 液态金属凝固控制技术1.3.1定向凝固技术1.3.2快速凝固技术1.3.3悬浮铸造技术1.3.4流变铸造技术第1章液态金属及合金的结构和性质1.1 固态金属的加热膨胀及熔化1.2 液态金属和合金的结构1.3 液态金属和合金的性质第2章液态金属及合金的凝固2.1 傅立叶(Fourier)导热微分方程2.2 铸件的温度场2.3 焊接温度场2.4 铸件的凝固方式2.5 凝固时间的计算第3章液态金属及合金的结晶3.1 概论3.2 生核过程3.3 晶体生长过程3.4 单晶合金的结晶3.5 共晶合金的结晶第4章金属结晶组织4.1 金属的结晶组织4.2 结晶组织的形成及性能4.3 金属凝固过程中细化晶粒的措施第5章液态金属成型过程中的缺陷5.1应力、变形和裂纹5.2化学成分的不均匀性5.3 缩孔与缩松5.4 气孔5.5 非金属夹渣物第6章液态金属的铸造性能及质量检验6.1液态合金的铸造性能6.2铸件质量与检验第8章焊接理论基础8.1 电弧焊的本质8.2 金属材料的焊接性8.3 焊接接头的组织与性能8.4 焊接质量检验第9章焊接方法及其发展9.1 焊接方法分类9.2 熔化焊9.3 钎焊9.4 先进焊接方法参考教材:1)材料成形原理,陈玉喜主编,中国铁道出版社2002;2)材料成形原理陈平昌等主编机械工业出版社, 2001;3)材料成形原理胡礼木等主编机械工业出版社,2005;4)材料成形原理与工艺应宗荣主编哈尔滨出版社,2005;5)材料成型工艺基础翟封祥尹志华主编哈尔滨工业大学出版社,2003;6) 材料成形工艺基础汤酞则主编中南大学出版社,2003;7)材料成形工艺基础刘新佳姜银方蔡郭生主编化学工业出版社,2006.。