环氧树脂及其涂料 (1)

- 格式:pdf

- 大小:198.98 KB

- 文档页数:1

环氧树脂(Epoxy)1 引言环氧树脂具有优良的物理机械性能、电绝缘性能、耐化学腐蚀性能、耐热及粘接性能,广泛用于机械电子、化学化工(涂料、粘结剂)、航空航天、汽车、船舶、建筑等工业领域。

是应用领域最为广泛的一类热固性树脂我国现在已经是环氧树脂产量、进口量、消费量最大的国家。

2006年我国产量52万吨万吨,占全球总产能的1.1 环氧树脂的定义与特征定义:环氧树脂是指分子中含有两个或两个以上环氧基团的一类有机高分子化合物,除个别外,它们的相对分子量都很小。

一般在350~500之间。

结构特点:分子链中含有活泼的环氧基团。

环氧基团可以位于分子链的末端、中间、或成环状结构。

CH CHO1、形式多样2、固化方便3、粘附力强4、收缩率低5、机械强度高6、电绝缘性优良7、化学稳定性强8、尺寸稳定性好1.2 环氧树脂的性能与特点1、形式多样树脂与固化剂品种繁多,可选择范围非常广泛;另有多种形式的改性剂(如增韧剂、稀释剂等)1)从分子结构上可分为缩水甘油醚类环氧、缩水甘油酯类环氧、缩水甘油胺类环氧、脂肪族环氧、脂环族环氧;液体环氧固态环氧普通环氧高性能环氧低档、中档高档2、固化方便固化剂种类多、固化方便是EP的一大特色。

固化剂按固化温度可分为:(1)低温和超低温固化剂(<(2)室温固化剂((3)中温固化剂(-5 ℃~180℃3、粘附力强EP分子中含有大量极性羟基和醚键,对各种物质均有很高的粘结力。

除了聚四氟乙烯、聚乙烯、聚丙烯粘结外,对绝大多数的金属和非金属都有很好的粘结性,有“万能胶”之称。

它与许多非金属材料(如玻璃、陶瓷、木材)的粘结强度往往超过材料本身的是结构胶粘剂的主要成分之一。

4、收缩率低环氧树脂的固化是通过加成方式进行的,固化过程中没有水和其它挥发性副产物放出。

另外,环氧树脂本身具有仲羟基,再加上环氧基固化时派生的部分残留羟基,它们的氢键缔合作用使分子排列紧密,因此环氧树脂的固化收缩率是热固性树脂中最低的品种之一,一般为1~2%。

环氧树脂百科名片环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

简介英文术语:epoxy Resin凡分子结构中含有环氧基团的高分子化合物统称为环氧树脂。

固化后的环氧树脂具有良好的物理化学性能,它对金属和非金属材料的表面具有优异的粘接强度,介电性能良好,变定收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好,对碱及大部分溶剂稳定,因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、涂料等用途。

我国自1958年开始对环氧树脂进行了研究,并以很快的速度投入了工业生产,至今已在全国各地蓬勃发展,除生产普通的双酚A-环氧氯丙烷型环氧树脂外,也生产各种类型的新型环氧树脂,以满足国防建设及国家经济各部门的急需。

环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

环氧树脂的分子结构是以分子链中含有活泼的环氧基团为其特征,环氧基团可以位于分子链的末端、中间或成环状结构。

由于分子结构中含有活泼的环氧基团,使它们可与多种类型的固化剂发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物。

类型1、活性氢化物与环氧氯丙烷反应;2、以过氧化氢或过酸(例过醋酸)将双键进行液相氧化;3、双键化合物的空气氧化;4、其它。

由于它的性能并不是十分完美的,同时应用环氧树脂的对象也不是千遍一律的,根据使用的对象不同,对环氧树脂的性能也有所要求,例如有的要求低温快干,有的要求绝缘性能优良。

因而要有的放矢对环氧树脂加以改性。

改性的方法1、选择固化剂;2、添加反应性稀释剂;3、添加填充剂;4、添加别种热固性或热塑性树脂;5、改良环氧树脂本身。

一、环氧系列防腐涂料一、简介随着现代工业的发展,一批新兴工业领域的出现和许多现代工程的兴建,对防腐涂料承受环境的能力和使用寿命提出了更高的要求。

常用的防腐涂料已不能满足这些需要。

人们提出的“重防腐涂料(Heavy Duty Coating)”的概念,一般指在苛刻的腐蚀环境使用,包括底漆和面漆的配套涂料。

简单地说:重防腐涂料就是使用寿命更长,可适应更苛刻的使用环境的涂料称为重防腐涂料。

在化工大气和海洋环境里重防腐涂料一般可使用10年或15年以上,在酸、碱、盐和溶剂介质里,并在一定温度的腐蚀条件下,一般应能使用5年以上。

重防腐涂料的应用涉及现代化各个领域,大型的工矿企业:化工、石油化工、钢铁及大型矿山冶炼的管道、贮槽、设备等;重要的能源工业:天然气、油管、油罐、输变电、核电设备及煤矿矿井等;现代化的交通运输:桥梁、船舶、集装箱、火车和汽车等;新兴的海洋工程:海上设施、海岸及海湾构造物及海上石油钻井平台等。

环氧树脂是由环氧氯丙烷和双酚A在碱催化下缩合而成的聚合物,随分子量的不同,可分为液体和固体环氧树脂。

以环氧树脂为主要成膜物质的涂料称为环氧涂料。

每年世界上约有40%以上的环氧树脂用于制造环氧涂料,其中大部分用于防腐领域。

环氧防腐涂料是目前世界上用得最为广泛、最为重要的重防腐涂料之一。

环氧树脂类防腐蚀涂料种类很多,大致可分为:胺固化环氧涂料、聚酰胺固化环氧涂料、胺加成物固化环氧涂料、环氧粉末涂料、环氧改性涂料。

二、环氧系列防腐涂料性能特点环氧系列涂料产品具有涂膜坚韧、耐磨、附着力好、耐化学腐蚀、耐强碱、耐水、耐溶剂、耐油等性能优异的特性,并有良好的绝缘性。

主要体现在以下几个方面:1、极好的附着力环氧树脂结构中含有不易水解的脂肪基(-C-)和醚键(-C-O-C-),能够产生电磁引力。

另外,在固化过程中活泼的环氧基和介质表面上的游离键起反应而形成牢固的化学键,从而使环氧树脂涂层获得极好的附着力。

2、优异的防腐蚀性能环氧树脂固化涂层,含有稳定的苯环、醚键等,结构致密,耐酸、耐碱、耐有机溶剂、耐水。

环氧树脂地面涂层特性、施工方法及注意事项环氧树脂地面涂层特性、施工方法及注意事项1 、范围用于环氧树脂为主要原材料的底层涂料、自流平地面涂层材料,薄涂型环氧树脂地面涂层材料。

执行标准JC/T 1015-2006.2 、术语与定义环氧树脂底层涂料epoxy resin flooring primer由环氧树脂、固化剂、稀释剂及其他助剂等组成,在环氧树脂地面涂层材料涂装时,直接涂到地面基体上,起到封闭和粘结作用的涂料。

自流平环氧树脂地面涂层材料self-leveling epoxy resin flooring coating由环氧树脂、稀释剂、固化剂及其他添加剂等组成,搅拌后具有流动性或稍加辅助性铺摊就能流动找平的地面用材料。

薄涂型环氧树脂地面涂层材料thin epoxy resin flooring coating由环氧树脂、稀释剂、固化剂及其他添加剂等组成,采用喷涂、滚涂或刷涂等施工方法,通常一遍施工干膜厚度在10μm 以下的地面涂层材料。

表 1 环氧树脂底层涂料的要求序号项目技术指标1 容器中的状态搅拌后无硬块,呈均匀状态2 固体含量/% ≥ 503 干燥时间/h 表干≤ 6 实干≤ 244 7d 拉伸粘强度 2.0表 2 自流平环氧树脂地面涂层材料的要求序号项目技术指标1 容器中的状态搅拌后无硬块,呈均匀状态2 涂膜外观平整,无折皱、针孔、气泡等缺陷3 固体含量/% ≥ 954 流动度/mm ≥ 1405 干燥时间/h 表干≤ 8 实干≤ 246 7d 抗压强度/MPa ≥ 607 7d 拉伸粘结强度/MPa ≥ 2.08 邵氏硬度(D 型)≥ 7.09 抗冲击性,ф 60mm ,1000g 的钢球涂膜无裂纹、无剥落10 耐磨性/g ≤ 0.1511 耐化学性15% 的NaOH 溶液涂膜完整,不起泡、不剥落,允许轻微变色10% 的HCl 溶液120# 溶剂汽油表 3 薄涂型环氧树脂地面涂层材料要求序号项目技术指标1 容器中的状态搅拌后无硬块,呈均匀状态2 涂膜外观平整、无刷痕、折皱、针孔、气泡等缺陷3 固体含量/% ≥ 604 干燥时间/h 表干≤ 6实干≤ 245 铅笔硬度/H ≥ 36 抗冲击性,ф 50mm ,500g 的钢球涂膜无裂纹、无剥落7 耐磨性/g ≤ 0.208 7d 拉伸粘强度/MPa 2.09 耐水性涂膜完整,不起泡,不剥落,允许轻微变色10 耐化学性15% 的NaOH 溶液涂膜完整,不起泡、不剥落,允许轻微变色10% 的HCl 溶液120# 溶剂汽油一、产品主要性能特点抗冲击优、硬度好、高负裁、耐磨损;无接缝、防尘、防潮、防腐、防霉;耐酸、碱、盐及其它化学溶剂性腐蚀,耐油污、耐化学品腐蚀、硬化收缩率小;色彩丰富,营造美丽清洁环境;施工方便,涂刷、喷刷、滚涂均可。

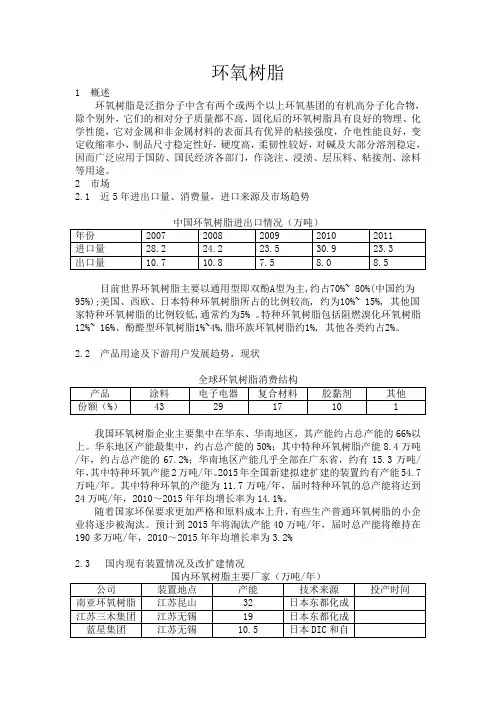

环氧树脂1 概述环氧树脂是泛指分子中含有两个或两个以上环氧基团的有机高分子化合物,除个别外,它们的相对分子质量都不高。

固化后的环氧树脂具有良好的物理、化学性能,它对金属和非金属材料的表面具有优异的粘接强度,介电性能良好,变定收缩率小,制品尺寸稳定性好,硬度高,柔韧性较好,对碱及大部分溶剂稳定,因而广泛应用于国防、国民经济各部门,作浇注、浸渍、层压料、粘接剂、涂料等用途。

2 市场2.1 近5年进出口量、消费量,进口来源及市场趋势目前世界环氧树脂主要以通用型即双酚A型为主,约占70%~ 80%(中国约为95%);美国、西欧、日本特种环氧树脂所占的比例较高, 约为10%~ 15%, 其他国家特种环氧树脂的比例较低,通常约为5% 。

特种环氧树脂包括阻燃溴化环氧树脂12%~ 16%、酚醛型环氧树脂1%~4%,脂环族环氧树脂约1%, 其他各类约占2%。

2.2 产品用途及下游用户发展趋势,现状我国环氧树脂企业主要集中在华东、华南地区,其产能约占总产能的66%以上。

华东地区产能最集中,约占总产能的50%;其中特种环氧树脂产能8.4万吨/年,约占总产能的67.2%;华南地区产能几乎全部在广东省,约有15.3万吨/年,其中特种环氧产能2万吨/年。

2015年全国新建拟建扩建的装置约有产能54.7万吨/年。

其中特种环氧的产能为11.7万吨/年,届时特种环氧的总产能将达到24万吨/年,2010~2015年年均增长率为14.1%。

随着国家环保要求更加严格和原料成本上升,有些生产普通环氧树脂的小企业将逐步被淘汰。

预计到2015年将淘汰产能40万吨/年,届时总产能将维持在190多万吨/年,2010~2015年年均增长率为3.2%2.3 国内现有装置情况及改扩建情况随着国家环保要求更加严格和原料成本上升,有些生产普通环氧树脂的小企业将逐步被淘汰。

预计到2015年将淘汰产能40万吨/年,届时总产能将维持在190万吨/年。

2.4国外主要生产厂家陶氏上海的工厂由天源华胜将为陶氏新建的两座工厂提供烧碱和无水氯化氢,并接收来自陶氏的含盐废水用于氯碱生产。

环氧树脂漆是一种常用于涂装和保护的高性能涂料,其配方可以根据具体应用的需要进行调整。

以下是一个基本的环氧树脂漆配方,供您参考:注意:以下配方仅供参考,实际使用时请根据具体需求和实验条件进行调整。

同时,请遵循化学品的安全操作规范。

材料:1. 环氧树脂(环氧基团含量较高的)2. 聚酰胺胺固化剂(胺固化剂)3. 溶剂(例如丙酮、甲苯等)4. 颜料和填料(根据需要可以选择添加)5. 促进剂(可选,用于调整干燥时间和性能)步骤:1. 混合树脂和固化剂:根据所选的环氧树脂和聚酰胺胺固化剂的配比,将它们混合在一起。

通常,树脂和固化剂的配比是按重量比例来计算的。

搅拌均匀,确保没有固化剂残留。

2. 加入溶剂:逐渐加入适量的溶剂,以调整涂料的粘度和流动性。

溶剂的添加量会影响涂料的施工性能,如涂布厚度和干燥时间。

3. 添加颜料和填料:根据需要,可以添加颜料和填料来调整漆膜的颜色、光泽度和硬度等性能。

填料可以增加涂层的强度和耐磨性。

4. 加入促进剂(可选):如果需要调整涂料的干燥时间或特定性能,可以添加一些促进剂。

不同的促进剂会产生不同的效果,例如加速固化速度或提高耐化学性能。

5. 搅拌和测试:将混合好的涂料搅拌均匀,确保所有成分充分混合。

可以取一小部分涂料进行涂布测试,以评估其性能如何。

6. 存储和使用:混合好的环氧树脂漆可以封存,存放在适当的条件下,避免阳光直射和过高温度。

在使用前,应仔细阅读涂料的技术说明书,确保正确的施工方法和条件。

需要强调的是,不同的应用领域和性能要求可能需要不同的配方和添加剂。

在制备环氧树脂漆时,建议根据具体的应用需求进行实验和调整,以获得最佳的性能和效果。

1/ 1。

E P O X Y

陶氏化学公司

陶氏创立于1897年,总部设于美国密歇根州米德兰市。

陶氏是以科学和技术见称和具领导地位的环球企业,全球雇员约50000名,年营业额达280亿美元。

陶氏业务遍布全球,在北美洲、欧洲、拉丁美洲及亚太地区的38个国

家中设有208家工厂。

陶氏生产及供应3200余种产品,包括化学品、塑胶和农用产品,客户

遍布全世界170个国家。

在环氧树脂及中间体产品的领域,陶氏是领先的供应商,开发及制造

共超过124种环氧树脂产品。

上海政星发国际贸易有限公司

陶氏公司指定华东、华北区环氧树脂分销商原装进口、供货及时、价格合理、库存充足地址:上海市漕河泾开发区田州路99号新安大楼702室(200233)

陶氏环氧树脂(DOW EPOXY)介绍双酚A液体环氧树脂

柔韧性环氧树脂

固体环氧树脂溶液

酚醛环氧树脂

固体环氧树脂

通用型固体环氧树脂

特种固体环氧树脂

固化剂

脂肪族及改性多元胺

特种固化剂

酚类固化剂—粉末涂料用固化剂

溴化环氧树脂

DERAKANE环氧乙烯基酯树脂

2、铂钴比色法APHA值。

7、粘度:cPs@71℃

3、70%固含量的二乙二醇单丁醚溶液。

8、40%固含量的二乙二醇单丁醚溶液。

4、固体树脂的数据。

9、熔融粘度:cSt@150℃

5、粘度:cSt@25℃。

环氧防腐涂料配方环氧防腐涂料是一种以环氧树脂为基础材料,添加一定的添加剂而制成的低温环氧涂料。

它可以抵抗腐蚀,抗老化,防止空气中的有害物质对金属和木材表面的侵蚀。

目前,环氧防腐涂料已被广泛用于内外墙壁,室内装修,车辆板材和桥梁等场合,具有良好的耐腐蚀性能和强度。

一、环氧防腐涂料配方1、基料:环氧树脂、烷烃类底漆、溶剂、消泡剂、活性助剂等。

2、添加剂:各种颜料、粒子、填料、助剂等。

3、涂料配方:(1)环氧树脂:100质量份;(2)烷烃类底漆:20质量份;(3)溶剂:60质量份;(4)消泡剂:2质量份;(5)活性助剂:3质量份;(6)各种颜料、粒子、填料、助剂:15质量份。

二、涂料生产工艺流程1、原料研磨:将环氧树脂、烷烃类底漆、溶剂、消泡剂、活性助剂等经过研磨混合,使得涂料的粒径尽可能地趋于均匀。

2、添加:将添加剂混合,将其加入到研磨好的溶剂中,继续均匀搅拌,使其物理性能满足使用要求。

3、剪切平滑:将混合涂料进行剪切和平滑,以调整其物理粘度和流动性,以确保满足我们的涂装要求。

4、过滤:将混合好的涂料过滤,以清除其中的杂质和浊粒,确保其质量符合要求。

5、成型:将过滤好的涂料均匀涂布,采用机械或手工的方式将其成型,使其形状和厚度达到规定要求。

6、封装:将涂料用容器进行封装,以便进行长期的储存和使用。

三、涂料使用方法1、表面处理:首先,应对表面进行清洗,以去除附着在表面上的杂质,接着应用去除铁锈的化学清洗剂,再涂上防锈涂料,最后用专业的环氧防腐涂料涂覆表面。

2、滚涂:在面上均匀地喷洒涂料,然后用滚涂机滚动涂覆以达到均匀涂覆的目的。

3、喷涂:在喷涂设备上,将环氧防腐涂料喷洒到表面,使其均匀涂覆。

4、涂装:将涂料用刷子或滚筒涂装到表面上,保持表面的均匀度,以达到涂装的要求。

四、环氧防腐涂料的注意事项1、涂装前,表面应干燥、洁净、无杂质,以减少涂料的耐腐蚀性能的降低。

2、涂装时,应尽量避免涂料的浓度过低、均匀性不佳、用量过多或过少等情况,以免影响涂料的效果。

环氧树脂的种类及用途环氧树脂是一种常见的聚合物材料,具有优异的物理性能和化学稳定性。

它在工业生产中被广泛应用于涂料、粘合剂、塑料和复合材料等领域。

下面将介绍一些常见的环氧树脂种类及其用途。

1. 链延长型环氧树脂(Curing Agent Modify Epoxy Resin)链延长型环氧树脂是通过添加聚醚链延长剂制得的一类环氧树脂。

它具有较高的柔韧度和较低的粘度,适用于需要较高柔韧度和低黏度的应用。

例如,链延长型环氧树脂可以用作柔性涂料、胶黏剂或陶瓷粘合剂。

2. 酮醇型环氧树脂(Ketone-Alcohol Epoxy Resin)酮醇型环氧树脂是通过将酮醇化合物与环氧树脂反应制得的一类环氧树脂。

它具有较低的粘度和优异的化学耐受性,适用于涂装、胶黏剂和封装材料等领域。

例如,酮醇型环氧树脂可以用于制造高性能涂料,如汽车漆和抗化学腐蚀漆。

3. 脂肪族酸型环氧树脂(Aliphatic Acid Epoxy Resin)脂肪族酸型环氧树脂是通过将脂肪族酸与环氧树脂反应制得的一类环氧树脂。

它具有较低的粘度和良好的耐热性,适用于电子封装、工艺制品和表面涂装等应用。

例如,脂肪族酸型环氧树脂可以用于制造高温电器封装材料和透明涂料。

4. 无卤素环保型环氧树脂(Halogen-Free Epoxy Resin)无卤素环保型环氧树脂是一种不含卤素元素的环氧树脂。

它具有良好的耐高温性、阻燃性和电绝缘性,适用于电子电路板、电子元器件和电缆绝缘等应用。

例如,无卤素环保型环氧树脂可以用于制造环保型电路板和电缆绝缘材料。

5. 双酚A型环氧树脂(Bisphenol A Epoxy Resin)双酚A型环氧树脂是最常见的一类环氧树脂。

它具有优异的机械性能、耐化学腐蚀性和耐热性,广泛应用于航空航天、汽车工业、建筑材料和电子工业等领域。

例如,双酚A型环氧树脂可以用于制造航空航天部件、汽车零件、建筑涂料和电子封装材料等。

总结起来,环氧树脂具有多种种类和广泛的应用领域。

综述专论化工科技,2009,17(4):46~51SCIENCE &TECHNOLO GY IN CH EMICAL INDUSTR Y收稿日期:2009203207作者简介:余丽丽(1983-),女,浙江衢州人,陕西科技大学硕士生,主要从事高分子合成等方面研究。

3:陕西省星火计划项目(2004kx3210)。

水性环氧树脂的合成及其应用3余丽丽1,李仲谨1,吕世民2,朱 雷1(1.陕西科技大学化学与化工学院,陕西西安710021;2.衢州市统计局,浙江衢州324000)摘 要:对环氧树脂的水性化技术的原理及方法进行了系统的分类及论述。

总结了近期国内外水性环氧树脂的应用进展,并对其应用前景进行了展望。

关键词:水性;环氧树脂;制备;应用中图分类号:TQ 630.7 文献标识码:A 文章编号:100820511(2009)0420046206 环氧树脂1930年由瑞士卡斯坦和美国格林里合成,1947年国外开始了工业化生产。

环氧树脂以其优异的粘结性、耐腐蚀、稳定性、绝缘性及机械强度等特性,被广泛应用于多种金属与非金属材料的粘结、耐腐蚀涂料、电气绝缘材料、复合材料等的制造[1,2]。

常用的环氧树脂大多数为黏稠的液体或固体,不溶于水,溶于有机溶剂。

大多数有机溶剂易挥发、易燃易爆、有毒,环氧树脂的应用受到了一定限制[3,4]。

随着环保意识的增强,以水为溶剂和分散介质的水性环氧树脂越来越受到重视。

水性环氧树脂不但是一种环保型材料,而且清洗方便,储运和使用安全,价格低廉,因而成为环氧树脂应用和发展的方向之一。

水性环氧树脂可分为水乳型环氧树脂和水溶型环氧树脂胶液两种。

其制备方法有三种:非水溶性环氧树脂借助于强烈的机械分散作用和乳化剂形成稳定的水乳液;对环氧树脂改性,使它具有水溶性或水可分散性;合成水溶性环氧树脂。

1 环氧树脂水性化的方法目前,制备水性环氧树脂的方法主要有3种[5]。

1.1 直接乳化法直接乳化法,即机械法。

环氧防腐涂料配方环氧防腐涂料是一种以高分子化合物或高分子聚合物为主要成分的涂料,其特点是耐碱、耐腐蚀性能强。

环氧防腐涂料主要用于金属、混凝土、建筑物、水泥和钢材材料的防腐和可持续使用。

它的保护性能是间接的,而不是直接的,并具有很强的耐磨性。

配方要素环氧防腐涂料的关键要素是高分子结构。

它以环氧树脂、环氧乙烷和环氧丙烯酸为基础构成,可以添加抗氧化剂、填充剂和溶剂,以提高漆料的耐碱性和耐腐蚀性。

(1)环氧树脂:环氧树脂是由有机氨基酸和芳烃类结合物组成的结构体,具有高分子量、高粘度和高抗性特征,是环氧防腐涂料的主要涂料原料之一。

(2)环氧乙烷:环氧乙烷是一种温和的有机酸,由氧化乙烯产生,能有效抑制环氧树脂的水解,具有良好的耐腐蚀性能,是环氧防腐涂料的主要涂料原料之一。

(3)环氧丙烯酸:环氧丙烯酸是由丙烯酸、醋酸等原料制成的有机溶剂,主要用于改善环氧树脂性能,增加涂料的耐湿性和耐腐蚀性,是环氧涂料的主要涂料原料之一。

(4)抗氧化剂:抗氧化剂是一种涂料,其主要作用是改善涂料的耐氧化性能,防止铁表面的腐蚀,特别是提高涂料的光洁度。

(5)填充剂:主要用于改善涂料的抗裂性能,增加涂料的耐磨性和耐冲击性,减少涂料的润湿性和耐腐蚀性(6)溶剂:用于改善涂料的溶解性,增强涂料的抗腐蚀能力,减少涂料的粘度,使涂料更易施工,提高施工效率。

应用环氧防腐涂料主要用于金属、混凝土、建筑物、水泥和钢材材料的防腐和可持续使用。

它的应用范围相当广泛,例如:桥梁、基础、泵站、化工罐、工厂、石油管道、淡水管道、水厂、冷却塔、摩天轮等场所进行防腐和保护。

此外,环氧防腐涂料广泛用于汽车的防腐和保护上,可在室外提供长期的保护。

施工方法施工前应先检查涂层表面,确定表面的硬度、粗糙度、平整度和病变情况,然后针对性地采取表面处理和防护措施,确保施工表面质量。

施工过程中应充分准备,确保各种材料和设备的正常操作,注意安全。

施工阶段,应按照施工程序和技术要求,依次完成前处理、环氧涂料施工、中涂等各阶段的施工工作,以确保施工质量,提高涂料耐久性。

涂料基础理论讲座第一讲一、涂料的发展史涂料的应用开始于史前时代,我国使用生漆和桐油作为涂料至少有4000年以上的历史,秦皇岛墓的兵马俑已使用了彩色的涂料,在马王堆出土的汉代文物中更有精美的漆器。

埃及也早已知道用阿拉伯胶、蛋白等来制备色漆,用于装饰。

11世纪欧洲开始用亚麻油制备油基清漆,17世纪含铅的油漆得到发展,而且在1762年的波士顿就开始了用石磨制漆,此后工业制漆得到较快的发展。

尽管涂料的应用与生产有漫长的历史,但它只能以一种技艺的形式相传,而不能进入科学的领域。

这种情况至今还影响着不少人对涂料的看法,认为涂料是靠经验传授的工艺。

另一方面,涂料所有原料主要是天然的油和树脂,因此被称为油漆。

自然,现在的涂料已不是旧时的模样了,它已进入了科学的时代,涂料第一次和科学的结合是20年代杜邦公司开始使用硝基纤维素作为喷漆,它的出现为汽车提供了快干、耐久和光泽好的涂料。

30年代W .H .Carothes 以及其后他的助手P .J .lory 对高分子化学和高分子物理的研究,为高分子科学的发展奠定了基础,也为现代涂料的发展奠定了基础,此后涂料工业便和高分子科学的发展结下不解之缘。

二、涂料化学的研究尽管高分子科学的发展是涂料科学最重要的基础,但单是高分子科学并不能使涂料成为一门独立的科学。

涂料不仅需要有聚合物,还需要各种无机和有机颜料以及各种助剂和溶剂的配合,藉以取得各种性能。

为了制备出稳定、合用的涂料及获得最佳的使用效果,还需要有胶体化学、流变学、光学等方面理论的指导。

因此,涂料科学是建立在高分子科学、有机化学、无机化学、胶体化学、表面化学和表面物理、流变学、力学、光学和颜色学等学科基础上的新学科,正因为涂料科学涉及如此多学科的理论,因此,长期以来不能发展成为一门学科。

当然,涂料并不是各种相关学科的简单并合,而是以它们为基础建立起具有本身特点的独立学科,包括涂料的成膜理论、表面结构与性能、涂布工艺及各种分析测试手段和理论,以及各种应用品种的有关理论。

做技术必须懂的环氧树脂配方解析环氧树脂一般和添加物同时使用,以获得应用价值。

添加物可按不同用途加以选择,常用添加物有固化剂、改性剂、填料、稀释剂、其它。

其中固化剂是必不可少的添加物,无论是作粘接剂、涂料、浇注料都需添加固化剂,否则环氧树脂不能固化。

由于用途性能要求各不相同,对环氧树脂及固化剂、改性剂、填料、稀释剂等添加物也有不同的要求。

1.环氧树脂的选择(1)从用途上选择作粘接剂时最好选用中等环氧值(0.25-0.45)的树脂,作浇注料时最好选用高环氧值(0.40)的树脂;作涂料用的一般选用低环氧值(<> (2)从机械强度上选择环氧值过高的树脂强度较大,但较脆;环氧值中等的高低温度时强度均好;环氧值低的则高温时强度差些。

因为强度和交联度的大小有关,环氧值高固化后交联度也高,环氧值低固化后交联度也低,故引起强度上的差异。

(3)从操作要求上选择不需耐高温,对强度要求不大,希望环氧树脂能快干,不易流失,可选择环氧值较低的树脂;如希望渗透性也,强度较好的,可选用环氧值较高的树脂。

2.固化剂的选择(1)固化剂种类:常用环氧树脂固化剂有脂肪胺、脂环胺、芳香胺、聚酰胺、酸酐、树脂类、叔胺,另外在光引发剂的作用下紫外线或光也能使环氧树脂固化。

常温或低温固化一般选用胺类固化剂,加温固化则常用酸酐、芳香类固化剂。

(2)固化剂的用量(1)胺类作交联剂时按下式计算:胺类用量=mg/hn式中:m=胺分子量hn=含活泼氢数目g=环氧值(每100克环氧树脂中所含的环氧当量数)改变的范围不多于10-20%,若用过量的胺固化时,会使树脂变脆。

若用量过少则固化不完善。

(2)用酸酐类时按下式计算:酸酐用量=mg(0.6~1)/100式中:m=酸酐分子量g=环氧值(0.6~1)为实验系数(3)选择固化剂的原则(1)从性能要求上选择:有的要求耐高温,有的要求柔性好,有的要求耐腐蚀性好,则根据不同要求选用适当的固化剂。

(2)从固化方法上选择:有的制品不能加热,则不能选用热固化的固化剂。