§1-3机械加工工种分类(二)

- 格式:pptx

- 大小:4.45 MB

- 文档页数:62

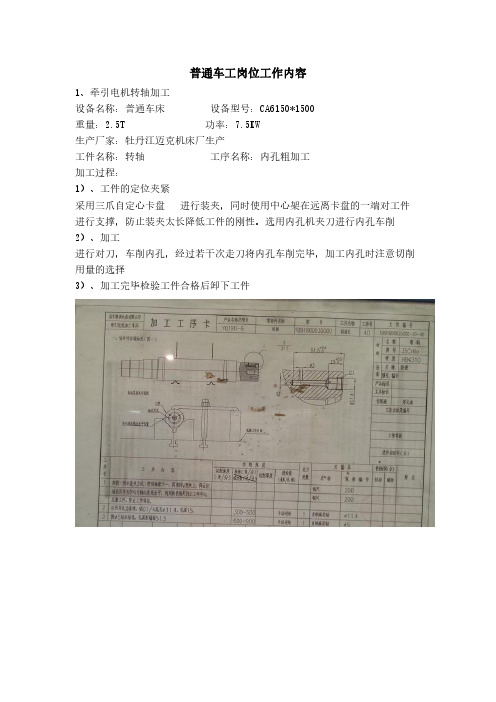

普通车工岗位工作内容1、牵引电机转轴加工设备名称:普通车床设备型号:CA6150*1500重量:2.5T功率:7.5KW生产厂家:牡丹江迈克机床厂生产工件名称:转轴工序名称:内孔粗加工加工过程:1)、工件的定位夹紧采用三爪自定心卡盘进行装夹,同时使用中心架在远离卡盘的一端对工件进行支撑,防止装夹太长降低工件的刚性。

选用内孔机夹刀进行内孔车削2)、加工进行对刀,车削内孔,经过若干次走刀将内孔车削完毕,加工内孔时注意切削用量的选择3)、加工完毕检验工件合格后卸下工件卧式镗铣床岗位工作内容一、D端端盖铣削57°斜面设别名称:卧式镗铣床设备型号:TPX6113生产厂家:沈阳中捷机床公司功率:30KW重量:17T 工序名称:铣削57°斜面加工过程如下:1、装夹工件采用垂直工作台,使用压板螺栓固定2、加工过程根据钳工划线的位置,调整钻头、铣刀的位置先用铣刀铣出凹坑,以便钻头钻入工件使用钻头进行钻孔(共三个)转过一定角度钻对面的三个孔3、检验合格后卸下工件二、JD160A 电机D 端端盖加工(钻孔、攻丝)设备名称:卧式镗床型号:T612功率:18KW 重量:24T生产厂家:武汉重型机床厂生产工作内容与工作步骤:1.端盖上凡是需要钻孔、攻丝的地方先在钳工划线平台上进行划线、打样冲眼2.对端盖进行定位夹紧,夹紧时采用压板螺栓进行夹紧3.钻削不同位置的孔钻孔时,部分位置需进行扩孔,有些孔还需精镗操作精镗完毕后,进行机动攻丝,攻丝时主轴转速适当降低,同时加入切削油进行润滑4、以孔为基准,采用自制夹具,对深孔进行加工深孔加工也是此工件的加工重点、难点,注意观察加工过程中钻头的钻削过程5、加工完毕对工件进行检验,检验合格卸下工件立式加工中心岗位工作内容一、电机传动端端盖加工工件名称:传动端端盖工序名称:钻孔、铣削设备名称:立式加工中心设备型号:VMC-2060A生产厂家:台湾协鸿工业股份有限公司功率:22KW重量:15T加工过程:1、工件装夹起吊工件,采用吊环(吊环一端有螺纹)自制工装进行装夹,用压板、螺栓进行装夹固定百分表打表进行找正,主要找正内孔相对主轴的位置,找正完毕后装夹工件2、加工编制好程序,并运行,钻孔,铣孔3、加工完毕,检验合格后卸下工件二、YQ190-5深圳地铁传动端端盖设备型号:YV-1000ATC功率:27KW重量:15T生产厂家:台湾油机机械工业有限公司工序:精车止口工序零件基本要求:尺寸精度最高:上下偏差分别为0.02,表面粗糙度3.2,其余6.3使用量具:游标卡尺,400-500MM千分尺,75-80MM内侧千分尺,百分表3、零件加工步骤:加工前的准备工作:检查坯料的余量,主要是厚度尺寸,可用游标卡尺进行测量装夹工具:大型花盘,采用四爪进行装夹,同时工件底部进行支撑(调整端面止口的平面度)加工步骤:1)装夹工件,同时对端面进行找正,内孔找正(使用工件为百分表)2、在端面上进行对刀操作3、加工:运行程序4、加工完毕进行检测5、检测合格卸下工件YQ-275-1牵引电动机非传动端端盖产品名称:YQ-275-1牵引电动机非传动端端盖工序:精车端盖正面设备名称:数控立铣型号:YV-1000AT以C功率:27KW重量:15T 加工要点:最高尺寸公差为0.04mm,其中有一处同轴度要求为0.03装夹方式:四爪卡盘与自制压板进行装夹,进行适当找正加工步骤:1)装夹工件,并进行适当找正2)对刀3)程序运行加工工件4)检测,主要检测内孔尺寸,使用内测千分尺进行检测5)检验完毕卸下工件6)进行去毛刺处理一、转轴外圆面精车加工设备名称:CK6180*1500功率:11KW重量:5.1吨生产厂家:安徽江机重型数控机床股份有限公司工件名称:转轴工序名称:外圆面精车加工加工步骤如下:1、工件的装夹由于工件的长径比较大,在数控车床上采用三爪自定心卡盘进行装夹,同时使用中心架为了加强工件的刚性,加工过程中避免工件远离卡盘一端产生较大的震动,装夹完毕进行适当的找正,采用百分表进行找正,主要找正外圆的跳动量2、加工将事先编制好的程序,输入到机床内部,并进行试运行,确认无误后运行程序,进行加工加工过程中实时监控,发现问题及时停车进行检查3、加工完毕后检验合格后卸下工件工件名称:小活塞工艺说明:1、加工工件右端端面,外圆Ф77至尺寸,长度16留0.5mm余量2、镗孔Ф57、Ф52至尺寸,长度至尺寸3、用反三爪卡盘(长)夹紧内孔Ф57,车端面,加工左端外圆至尺寸,然后加工槽5.6、3.5、10、13至尺寸并倒角。

机械加工工种得分类:机械加工得定义:机械加工就是一种用加工机械对工件得外形尺寸或性能进行改变得过程。

工种就是对劳动对象得分类称谓,也称工作种类,如电工、钳工等。

机械加工工种一般分为冷加工、热加工与其她工种三大类。

机械加工冷加工类包括:1。

钳工:钳工大多就是用手工方法进行操作得一个工种。

2.车工:车工就是指操作车床,对工件旋转表面进行切削加工得工种。

ﻫ3、铣工:铣工就是指操作各种铣床设备,对工作进行铣削加工得工种。

4.刨工:刨工就是指操作各种刨床设备,对工件进行刨削加工得工种。

5、磨工:磨工就是指操作各种磨床设备,对工件进行磨削加工得工种。

ﻫ除上述工种外,常用得冷加工工种还有:钣金工、镗工、冲压工、组合机床操作工等。

机械加工热加工类包括:1.铸造工:铸造工指操作铸造设备,进行铸造加工得工种。

2.锻造工:锻造工就是指操作锻造机械设备及辅助工具,进行金属工件毛坯得备料、加热、镦粗、冲孔、成形等锻造加工得工种。

3、热处理工:热处理工就是指操作热处理设备,对金属材料进行热处理加工得工种、其她工种包括:1、机械设备维修工:就是指从事设备安装维修与处理得工种、2.维修电工:指从事工厂设备得电气系统安装、调试与维修、修理得工种。

ﻫ3.电焊工:电焊工就是指操作焊接与气割设备,对金属工件进行4、电焊接或切割成型得工种。

ﻫ加工设备操作工:在机械制造中,为了加工各种难加工得材料与各种复杂得表面,常直接利用电能、化学能、热能、光能、声能等进行零件加工,这种加工方法一般称为特种加工。

其中操作电加工设备进行零件加工得工种,称为电加工设备操作工。

ﻫ二。

各工种得安全操作规程无论那一项工作都有其安全操作规程,只有安全了才能保证任务得顺利完成。

《机械制造技术基础》课程标准(128学时)一、课程概述1.课程性质和任务《机械制造技术基础》是高等职业院校数控技术专业的核心课程之一,与其他后续课程有着紧密的联系,也是一门综合性较强的技术课程和实用课程。

通过本课程的学习,使学生较全面的了解机械产品的生产过程和机械制造相关知识;能根据工程要求正确选用常用材料及钢的热处理方式;能根据工艺要求正确选用金属切削机床和加工工艺;掌握安全生产、节能环保和先进制造技术的相关知识;具备分析和检测机制产品质量的初步能力。

2.课程设计理念与思路(1)凸现职教特色。

以就业为导向,紧扣培养目标,根据本专业学生将来面向的职业岗位群对高技能人才提出的相关职业素养要求来组织课程结构与内容。

(2)实现课程的综合化与模块结构。

根据相关岗位的职业能力分析结果,综合相关学科内容,避免重复教学,以模块化结构,为不同专门化方向的培养和增强各院校教学的自主性、灵活性留有空间。

(3)体现以能力为本位的职教理念。

删除与学生将来从事的工作相关不大的纯理论教学内容与繁冗的计算,以能力培养为主线,以学生的“行动能力”为出发点组织教材。

(4)课程设计须与先进教学法的采用相结合。

与现场教学、实训教学、项目教学、理论实践一体化教学等紧密结合。

二、课程目标通过本课程的学习,要达到如下培养目标:1、了解机械产品生产过程,能掌握制造类企业安全生产、节能环保等常识;2、会根据工程要求正确选用常用工程材料;3、熟悉机械传动常见形式,具备根据工作需要,正确选用传动方式与类型的初步能力;4、熟悉常用金属切削机床的特点及工艺范围,能根据工作需要正确选用金属切削机床;5、掌握金属切削刃具基础知识,能根据工作需要合理选用及简单修磨金属切削刀具;6、掌握金属切削的工艺基础知识,具备合理制订一般典型零件机械加工工艺文件的初步能力;7、会分析和检测机制产品的一般质量问题,具备对如何提高机制产品的质量和改进加工方式提出建议的初步能力;8、熟悉机械制造的先进技术,能根据实际需要选用相关技术。

机械加工工种的分类 Standardization of sany group #QS8QHH-HHGX8Q8-GNHHJ8-HHMHGN#机械加工工种的分类:机械加工的定义:机械加工是一种用加工机械对工件的外形尺寸或性能进行改变的过程。

工种是对劳动对象的分类称谓,也称工作种类,如电工、钳工等。

机械加工工种一般分为冷加工、热加工和其他工种三大类。

机械加工冷加工类包括:1.钳工:大多是用手工方法进行操作的一个工种。

2.车工:车工是指操作车床,对工件旋转表面进行切削加工的工种。

3.铣工:铣工是指操作各种设备,对工作进行铣削加工的工种。

4.刨工:刨工是指操作各种刨床设备,对工件进行刨削加工的工种。

5.磨工:磨工是指操作各种磨床设备,对工件进行磨削加工的工种。

除上述工种外,常用的冷加工工种还有:钣金工、镗工、冲压工、组合机床操作工等。

机械加工热加工类包括:1.铸造工:铸造工指操作铸造设备,进行铸造加工的工种。

2.锻造工:锻造工是指操作锻造机械设备及辅助工具,进行金属工件毛坯的备料、加热、镦粗、冲孔、成形等锻造加工的工种。

3.热处理工:热处理工是指操作热处理设备,对金属材料进行热处理加工的工种。

其他工种包括:1.机械设备维修工:是指从事设备安装维修和处理的工种。

2.维修电工:指从事工厂设备的电气系统安装、调试与维修、修理的工种。

3.电焊工:电焊工是指操作焊接和气割设备,对金属工件进行焊接或切割成型的工种。

4.电加工设备操作工:在机械制造中,为了加工各种难加工的材料和各种复杂的表面,常直接利用电能、化学能、热能、光能、声能等进行零件加工,这种加工方法一般称为特种加工。

其中操作电加工设备进行零件加工的工种,称为电加工设备操作工。

二.各工种的安全操作规程无论那一项工作都有其安全操作规程,只有安全了才能保证任务的顺利完成。

车工基本知识培训(二)引言概述:车工是机械加工中的重要工种,掌握车工基本知识是成为一名合格车工的基础。

本文将介绍车工基本知识培训的第二部分内容,包括车床结构、车刀种类、切削力的计算、刀具的选择与加工参数的确定,以及车削工艺中的常见问题与处理方法。

一、车床结构1. 床身结构:床身的材质与稳定性、床身的分类与特点、床身的加工工艺。

2. 主轴与主轴速度:主轴的安装与结构、主轴的调整与维护、主轴速度的选择与调节。

3. 机床导轨与滑块:导轨的种类与选择、滑块的结构与功能、导轨和滑块的维护与检修。

4. 传动系统:主传动系统与辅助传动系统、传动比的选择与计算、传动系统的维护与保养。

5. 车床附件:刀架、进给系统、冷却液系统、切削液系统等附件的安装与使用。

二、车刀种类1. 常用车刀类型:外圆切削刀具、内圆切削刀具、车刀夹具的分类与选择。

2. 不同车刀的功能与应用:粗车刀、精车刀、车式刀具、螺纹刀具等的特点与使用场景。

3. 优质车刀的选择与使用:车刀材料的选择、车刀刃口的检验与修整、车刀的磨削与刃口的保持。

三、切削力的计算1. 切削力的产生与影响因素:材料硬度、切削速度、进给量、切削深度等因素。

2. 切削力的计算方法:第一主张力、第二主张力、顺切削力、切向切削力的计算公式。

3. 切削力的测量与控制:切削力测定仪的使用、切削液的选择与使用、切削力的控制方法。

四、刀具的选择与加工参数的确定1. 加工材料的种类与特点:常见材料的分类与特性、不同材料的加工要求。

2. 刀具材料的选择:硬质合金刀具、高速钢刀具等的特点与应用。

3. 加工参数的确定与调整:切削速度、进给量、切削深度等的选择与调整。

4. 刀具磨损与更换:刀具磨损的原因与判断、刀具更换的时机与方法。

五、车削工艺中的常见问题与处理方法1. 车削过程中的振动问题:振动的原因与分类、消除振动的方法与注意事项。

2. 加工过程中的过热问题:过热的原因与影响、降低过热的方法与预防措施。

机加工工段各岗位岗位职责一、岗位概述机加工工段是创造企业中的重要部门之一,负责将原材料进行机械加工,创造成零部件或者成品。

机加工工段包括多个岗位,每一个岗位都有不同的职责和任务。

以下是机加工工段各岗位的岗位职责。

二、数控车床操作工1. 负责根据产品图纸和工艺要求,进行数控车床的操作和编程。

2. 负责调整数控车床的工作参数,保证加工质量和效率。

3. 进行机床的日常维护和保养,确保机床的正常运行。

4. 负责检查和测量加工零件的尺寸和精度,及时调整机床和刀具。

5. 配合生产计划,按时完成生产任务,并及时上报生产情况。

三、数控铣床操作工1. 根据产品图纸和工艺要求,进行数控铣床的操作和编程。

2. 负责调整数控铣床的工作参数,保证加工质量和效率。

3. 进行机床的日常维护和保养,确保机床的正常运行。

4. 负责检查和测量加工零件的尺寸和精度,及时调整机床和刀具。

5. 配合生产计划,按时完成生产任务,并及时上报生产情况。

四、磨床操作工1. 根据产品图纸和工艺要求,进行磨床的操作和调试。

2. 负责调整磨床的工作参数,保证加工质量和效率。

3. 进行机床的日常维护和保养,确保机床的正常运行。

4. 负责检查和测量加工零件的尺寸和精度,及时调整机床和磨具。

5. 配合生产计划,按时完成生产任务,并及时上报生产情况。

五、装配工1. 负责根据产品装配图和工艺要求,进行零部件的装配工作。

2. 进行零部件的检查和测量,确保装配质量和精度。

3. 负责检查和调整装配工艺,提高装配效率和质量。

4. 配合生产计划,按时完成产品的装配任务,并及时上报生产情况。

5. 参预产品质量问题的分析和改进,提出改进建议。

六、质检员1. 负责对加工零部件和成品进行质量检查和测试。

2. 使用各种检测设备和工具,对尺寸、外观、材质等进行检测。

3. 根据产品标准和工艺要求,判定产品的合格性和不合格性。

4. 参预产品质量问题的分析和改进,提出改进建议。

5. 对不合格品进行处理和记录,确保产品质量和出厂合格率。