埋弧焊管静水压爆破试验统计分析

- 格式:pdf

- 大小:485.86 KB

- 文档页数:4

⑵、螺旋埋弧焊管(SSAW)螺旋埋弧焊管设备投资较少,因采用价格较低的窄带(板)卷连续焊接生产大口径(Ф1016~2400mm)焊管,生产工艺简单、运行费用低,具有低成本运行优势,在中大口径低压输水、热力和打桩管等市场具有价格优势,但在压力管道工程,尤其是燃气管线中应用应具有必要的硬件配置,如无损检测和理化检验设施,加强质量保证措施,严格按生产许可证实施监管。

目前,在我国油气输送螺旋焊管已形成了以石油系统所属钢管厂为主的基本格局。

采用低残余应力成型和管端机械扩径等先进技术,经过严格质量控制的螺旋焊管在质量上可与直缝焊管相媲美,在我国西气东输等油气长输管道工程中获得了广泛应用,是我国油气长输管道工程采用的主要管型。

其目前的产能已经能够满足我国油气长输管道工程建设的需要,并已大量出口。

因此应加强现有机组的技术改造,严格控制新的产能建设。

⑶、直缝埋弧焊管(LSAW)直缝埋弧焊在我国是较晚发展起来的先进制管技术,过去主要采用UOE技术制造,近年来渐进式JCOE在我国和全世界逐渐成为另一种新的主流技术。

直缝埋弧焊管质量可靠,广泛应用用于油气高压输送主干线上。

该焊管机组由于投资相对较大,使用的原材料为成本较高的单张宽厚板,工艺较复杂,生产效率低,产品成本较高。

因此,该技术受到原料(钢板)质量、价格以及制管成本的制约,在一般应用领域里缺乏竞争力。

由于我国高压油气输送管线每年需要大中口径焊管100万吨左右。

主要采用螺旋焊管,直缝埋弧焊管将作为螺旋焊管的补充,主要应用于螺旋焊管机组不能生产的大壁厚钢管(17.5mm以上)和弯管用母管,其用量受到一定限制。

宝钢计划建设的新的UOE机组投产后,国内直缝埋弧焊管产能将超过我国高压油气输送管线建设需要,今后不宜再建设新的直缝埋弧焊管机组。

现有机组要加强技术改造,进一步提高质量和技术水平。

应加快高韧性焊接材料和X80以上管线钢板,尤其是直缝埋弧焊管用管线钢宽厚板的国产化,以适应将来洲际大口径输气管线建设的需要。

摘要:简要介绍了水柱式(射流)超声波探伤的工作方式及原理。

分别采用手动超声波探伤、X射线拍片、荧光磁粉检查及金相分析等方法,对X65级准660 mm×12.7 mm直缝埋弧焊管生产过程中发现的焊缝横向裂纹进行了分析及识别。

分析了横向裂纹的形成机理,并通过控制焊缝中S和P等有害杂质元素的含量,优化焊接工艺,做好焊接前原料(如板边坡口)的除锈等,改善焊接环境等措施,可有效防止和消除焊缝横向裂纹的产生,保证焊管焊缝质量。

1水柱式(射流)超声波探伤简介在直缝埋弧焊钢管生产检验过程中,存在于焊缝中危害最大的缺陷是裂纹等线性缺陷。

为保证钢管焊缝的内在质量,必须要准确地检测到焊缝的裂纹缺陷,并有效控制裂纹的产生。

渤海装备巨龙钢管有限公司生产直缝埋弧焊钢管时,要对全焊缝进行100%在线超声波探伤,探伤时采用水柱式(射流)耦合。

水柱式(射流)超声波探伤是在探头和钢管之间通过射流水柱进行耦合,水柱高度一般在5~10 mm之间。

调整探头纵波的入射角(一般控制在18°~22°之间),使探头发出的纵波声束通过水钢界面入射到钢管焊缝中,再通过波形转换实现对钢管焊缝的探伤。

水柱式(射流)超声波探伤工作方式及原理如图1所示。

为了检测直缝埋弧焊钢管焊缝或热影响区的横向缺陷,在实际工作中采用2个横向探头骑在焊缝上进行扫查。

探头发出的纵波声束通过水钢界面,使钢中横波探头折射角βs=45°,从而实现对焊缝中横向缺陷的纯横波探伤。

2 超声波自动探伤时发现的问题对X65级准660 mm×12.7 mm直缝埋弧焊管焊缝进行超声波自动探伤时,连探横向探头报警,连探图形显示横向缺陷,如图2所示。

此类缺陷有以下特点:①缺陷在扩径、水压前的1#超声波自动探伤检测过程中被发现,表明该缺陷在焊接后就已存在;②在检测焊缝内表面时,横向探头发现该缺陷,缺陷波形独立并超出报警极限;③受此类缺陷自身深度或角度以及透照方向的影响,X射线拍片有时能发现,但拍出的底片影像模糊,失去缺陷的基本特征。

螺旋缝双面埋弧焊钢管的生产工艺及质量控制一、螺旋缝双面埋弧焊钢管的生产工艺及质量控制我公司螺旋缝双面埋弧焊钢管机组是采用现阶段较先进的工艺装备,在钢管外观、标称几何尺寸及椭圆度、直度控制上,优势明显。

螺旋缝双面埋弧焊钢管比其它焊管具有很多的优点: (一)、该焊管有相重叠的内外两条螺旋焊缝,起到增加刚性的作用,承压力也相应提高。

(二)、采用埋弧焊工艺,熔渣保护效果好。

因此,具有良好的冲击韧性和低温使用性能。

(三)、利用同等宽度的钢带可生产不同直径和长度的钢管,而且直度好。

易调整,尺寸精确,焊后不需定径和矫直。

该焊管还可以根据不同的材质,选用与之相匹配的焊接材料和焊接工艺,可适用于各种规格的焊管生产。

二、我公司生产机组结合国内许多厂家机组的特点,借鉴德国进口机组的设计,机组的适用范围、产品质量、都具有八、九十年代国际先进水平,也完全代表了国内先进水平,该机组前摆式主机,内承式成型机与外抱式成型机组,具有成型机理更合理,降低了管壁的残余应力,提高了钢管的承压能力,调整简便的优点。

机组采用上卷辊式成型、双面焊接的先进工艺,焊接设备采用美国林肯焊机,配备有管端自动平头倒棱机、X射线探伤机、自动超声波探伤机、500吨水压机,生产检测手段齐全,年生产能力可达20万吨,通过ISO9001国际质量体系认证,建立了持续有效的质量保证体系,产品质量达到现阶段国内比较先进的水平。

1、采用标准我国国家和行业标准:GB/T9711.1-97 SY/T5037-20002、质量体系(1)质量方针以加强管理为基础,以满足客户需要为目的,确保产品质量,追求企业的持续改进。

(2)人员资格制定了中期、长期、年度职工培训、教育计划,有完整的组织领导机构,有考核、奖罚管理制度,建有职工培训教育档案,对每个岗位人员的职责、资格和操作水平有严格要求,并经考核进行了上岗资格认证。

对焊接及检测岗位工作人员有特殊要求,需持考核证才能上岗。

(3)工序控制a.特殊工序:生产工序规定焊接、成型为特殊工序,每个特殊工序都相应建立质量控制点,进行重点控制管理。

直缝埋弧焊钢管焊缝质量调查摘要:首先对疑似缺陷的焊缝进行超声波检测和射线检测,寻找缺陷特征,以及打磨解剖并进行渗透检测,以确定疑似缺陷在对接接头中的具体位置,确定缺陷性质。

再对疑似缺陷进行电镜扫描,分析疑似缺陷内的化学成分,进一步确定缺陷性质。

并到生产厂家了解生产的工艺过程,调查记录,确定造成此缺陷的生产工艺环节,并确定质量事故责任主体。

关键词:疑似缺陷未熔合UT RT PT SEM广东省某天然气公司铺设管道过程中,发现某厂家的一批弯管(材质X70M,规格,φ914×25)直焊缝存在有焊接缺陷,定为未熔合缺陷。

弯管母管(材质X70M,规格φ914×25×12000)的生产厂家不同意此说法,认为所发现“缺陷”为钢材本身,是生产过程中自带的,是符合ASTM E45标准的可以存在的“缺欠”。

为此,天然气公司组织专家组负责调查此焊缝质量事件,确定事故负责主体,笔者有幸参与。

生产厂家观点:“未熔合”是发生在热影响区,不属于焊缝本身。

所发现的“未熔合”是在焊趾线3~7mm范围内,不属于焊缝本身,其形成原因:在焊接过程中,由于近焊缝区域的母材也受到了电弧热的作用,这部分母材的组织和性能均要发生变化,这个发生了变化的母材区域称为焊缝的热影响区,而热影响区并没有熔化,所以不会产生“未熔合”这种焊接缺陷。

我们分析认为其产生机理为:钢板边缘的夹杂物,经过预焊、内多丝埋弧焊、外多丝埋弧焊,仍残留在母材与焊缝间的热影响区内,且形态、位置未发生任何变化,而非焊接过程中造成的新缺陷。

1 专家组检测数据专家组首先对该批(共53支)弯管母管全部进行人工超声波检测,按《承压设备无损检测第3部分超声检测》JB/T4730.3-2005的B级检测方法进行,设备采用数字式超声波探伤机,探头统一用5P8×12K2.5斜探头,试块使用CSK-ⅠA和CSK-ⅢA,定量线SL:Φ1×6-3dB,结果发现27支母管发现有超标波峰出现,水平位置位于外焊焊趾线内侧3~7mm。

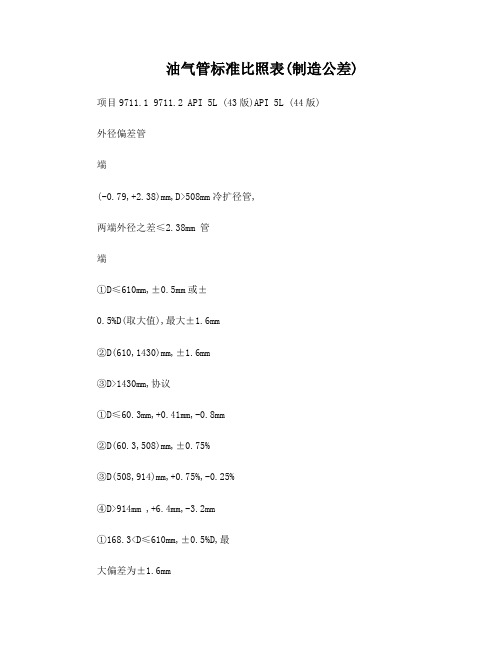

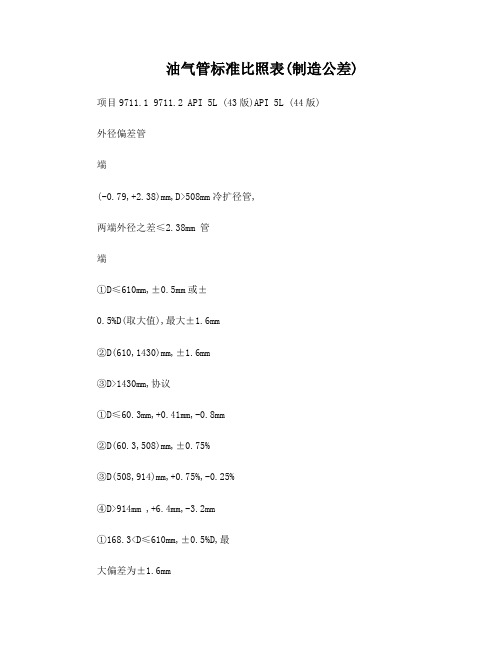

油气管标准比照表(制造公差) 项目9711.1 9711.2 API 5L (43版)API 5L (44版)外径偏差管端(-0.79,+2.38)mm,D>508mm冷扩径管,两端外径之差≤2.38mm 管端①D≤610mm,±0.5mm或±0.5%D(取大值),最大±1.6mm②D(610,1430)mm,±1.6mm③D>1430mm,协议①D≤60.3mm,+0.41mm,-0.8mm②D(60.3,508)mm,±0.75%③D(508,914)mm,+0.75%,-0.25%④D>914mm ,+6.4mm,-3.2mm①168.3<D≤610mm,±0.5%D,最大偏差为±1.6mm②610<D≤1219mm,±1.6mm管体管体①D≤610mm,±0.75%D最大±3mm②D(610,1430】mm,±0.5%D, 最大±4mm③D>1430mm,协议①D≤273mm,+ 1.6mm,-0.4mm②D(273,508)mm,+2.4mm,-0.8mm③D(508,1066)mm,+2.4mm,-0.8mm④D>1066mm ,+2.4mm,-0.8mm ①168.3<D≤610mm,±0.75%D,最大偏差为±3 mm②610<D≤1219mm,±0.5%D,最大偏差为±4 mm椭圆度管端:2%D ①D≤610mm,1.5%(管端)、2%(管体)②D>610mm管端:D/T≤75时,1.0%,D/T>75时,1%(D>1430mm时协议)管体:D/T≤75时,1.5%但最大15mm,D/T>75时,2% 管端,一般至少每十根测量一次;管体,每班测量两次,开始中间各测量一根。

1埋弧自动焊1.1埋弧自动焊简介焊丝与焊件之间燃烧的电弧使埋在颗粒状焊剂下面的电弧热将焊丝端部及电弧直接作用的母材和焊剂熔化并使部分蒸发,金属和焊剂所蒸发的气体在电弧周围形成一个封闭空腔,电弧在这个空腔中燃烧。

空腔被一层由熔渣所构成的渣膜所包围,这层渣膜不仅很好的隔绝了空气和电弧与熔池的接触,而且使弧光不能辐射出来。

被电弧加热熔化的焊丝以熔滴的形式落下,与熔融母材金属混合形成熔池。

密度较小的熔渣浮在熔池之上,熔渣除了对熔池金属的机械保护作用外,焊接过程中还与熔池金属发生冶金反应,从而影响焊缝金属的化学成分。

电弧向前移动,熔池金属逐渐冷却后结晶形成焊缝。

浮在熔池上的熔渣冷却后,形成渣壳可继续对高温下的焊缝起保护作用,避免被氧化。

1.2埋弧自动焊工作原理焊接时,先在焊接接头上面覆盖一层颗粒状焊剂,自动焊机机头将焊丝自动送入电弧区并保证一定的弧长,电弧引燃以后,在焊剂层下燃烧,使焊丝、母材和部分焊剂熔化,形成熔渣和熔池并进行冶金反应。

同时少量焊剂和金属蒸发形成蒸汽,并具有一定的蒸汽压力,在蒸汽压力作用下形成一个封闭的熔渣泡,包围着电弧和熔池,使之与空气隔绝,对熔滴和熔池起到保护作用,同时也防止了金属的飞溅,减少了电弧热量的损失,阻止了弧光散射。

随着自动焊机机头向前移动,焊丝、焊剂和母材不断熔化,熔池后面的金属不断冷却凝固形成连续焊缝,浮在熔池上部的熔渣冷凝成渣壳。

1.3埋弧自动焊优点与缺点1.3.1埋弧自动焊优点1、焊接生产率高:埋弧自动焊所用焊接电流大,加上焊剂和熔渣的隔热作用,热效率高,熔深大,单丝埋弧焊在焊件不开坡口的情况下,一次可熔透20mm。

焊接速度高,以厚度8-10mm的钢板对接焊为例,单丝埋弧焊速度可达50-80cm/min,手弧焊则不超过10-13cm/min。

2、焊接质量好:焊剂和熔渣的存在不仅防止空气中的氮、氧侵入熔池,而且熔池较慢凝固,使液态金属与融化的焊剂间有较多时间的冶金反应,减少了焊缝中产生气孔、裂纹等缺陷的可能性。

钢管静水压爆破试验报告1. 背景静水压爆破试验是一种常用于评估材料在高压环境下的承载能力和安全性的试验方法。

钢管作为一种常见的建筑和工程材料,其在高压环境下的表现十分重要。

本报告旨在通过钢管静水压爆破试验,评估钢管在不同压力下的承载能力,并为实际应用中的工程设计提供参考。

2. 实验设计与方法2.1 实验设备与材料•钢管:选取直径为10cm、长度为1m的无缝钢管作为实验对象。

•压力容器:使用具备高强度、耐腐蚀性能的压力容器,确保安全可靠。

•液体介质:选择纯净水作为试验液体介质。

2.2 实验过程1.准备工作:清洗并检查实验设备,确保无明显缺陷和污染。

2.安装钢管:将钢管固定在压力容器中央位置,保证其垂直且稳定。

3.加入液体介质:将纯净水缓慢注入压力容器,直至液位高度达到预定值。

4.施加压力:通过液体介质注入设备,逐渐增加压力,记录钢管所承受的压力值。

5.观察与记录:在每次压力增加后,观察钢管表面是否出现变形、裂纹或其他异常情况,并详细记录。

6.爆破点确定:根据实验观察数据,确定钢管的爆破点。

3. 数据分析与结果3.1 实验数据以下是实验过程中记录的数据:压力(MPa)钢管表面状态0 无明显变化5 轻微变形10 明显变形15 裂纹出现20 裂纹扩展25 钢管爆破3.2 数据分析通过对实验数据的分析,可以得出以下结论:1.随着压力的增加,钢管表面开始出现轻微变形,并在较高压力下逐渐加剧。

2.当压力达到一定值时,钢管开始出现裂纹,并随着压力的继续增加而扩展。

3.在压力达到25MPa时,钢管发生爆破。

3.3 结果根据实验数据和分析结果,我们可以得出以下结论:•钢管在承受一定压力下会发生变形和裂纹,并在超过其承载极限时发生爆破。

•钢管的承载能力受到其直径和材料强度等因素的影响,直径越大、材料强度越高的钢管承载能力越强。

4. 建议基于以上实验结果和分析,我们提出以下建议:1.工程设计中应根据实际需要选择合适直径和材料强度的钢管,以确保其能够承受所需压力。

管道埋弧自动焊合格率分析作者:***来源:《机械制造文摘·焊接分册》2021年第06期摘要:采用钨极氩弧焊(GTAW)打底、埋弧焊(SAW)填充和盖面,即GTAW+SAW 焊接方法对20钢、L245N钢、A335-P5钢、A335-P22钢及022Cr19Ni10钢的管道焊缝进行了焊接,并进行了RT无损检测,将该结果与传统氩电联焊(GTAW+SMAW)焊件的RT无损检测结果进行了对比分析。

RT结果表明,GTAW+SAW不合格率比GTAW+SMAW的低0.75%。

随后对GTAW+SAW和GTAW+SMAW的缺陷类型进行了统计分析。

统计结果表明,GTAW+SAW对于缺陷的控制效果优于GTAW+SMAW;手工焊中人为因素对焊接合格率影响较大。

该文为自动焊接技术在工业管道施工过程中的推广提供了依据。

关键词:埋弧自动焊;一次合格率;缺陷类型中图分类号:TG445Abstract:Welding method of backing weld by GTAW and filling weld and covering weld by SAW, namely GTAW+SAW, was used to join pipe welds of 20 steel, L245N steel, A335-P5 steel, A335-P22 steel and 022Cr19Ni10 steel, and RT nondestructive testing was performed. RT result of GTAW+SAW weldments was compared and analyzed with that of GTAW+SMAW weldments. The RT result showed that the unqualified rate of GTAW+SAW was 0.75% lower than that of GTAW+SMAW. Then the defect types of GTAW+SAW and GTAW+SMAW were analyzed statistically. The statistic result showed that GTAW+SAW had better defect control effect than GTAW+SMAW. In manual welding, human factors had a greater influence on the welding qualification rate. This paper provided a basis for the popularization of automatic welding technology in the process of industrial pipeline construction.Key words:automatic submerged arc welding;first qualification rate;defect type0 前言目前,自动焊技术在长输管道施工过程中应用推广良好[1-4],由于长输管道大口径、高钢级、大壁厚等特点,其流水施工作业优势明显,而工业管道安装具有多材质,多规格,焊接工作量大等特点[5-8],为降本增效,自动焊接也在逐步推广,例如中石化十公司在石家庄炼化260万吨/年柴油加氢工程施工中不锈钢管道应用埋弧自动焊[9],对自动焊效率,焊材消耗,劳动条件,环境要求,可操作性等方面进行了分析评价。

第20卷 第3期2003年9月爆 破BLAS TINGV ol.20 N o.3 Sep.2003文章编号:1001-487X(2003)03-0040-02水压爆破局部失误情况分析刘立柱(山西忻州锻压机床厂,山西忻州034000)摘 要: 用一次不成功的工程实例对水压爆破所引起的副作用进行分析探讨,对在同类复杂环境下的水压爆破具有前车之鉴作用。

关键词: 水压爆破; 副作用; 工程实例中图分类号: T D235.37 文献标识码: BAnalysis on Local Faults in Hydraulic BlastingLI U L i zhu(Shanx i Yizhou Forging M achine Tool Plant,Yizhou 034000,China)Abstract: T he sideeffect o f hydr aulic blasting is investigated through analyzing the practical example of an un sucessful hydraulic blasting,it can be as a r eference for t he hydraulic blasting under complex enviro nment.Key words: hydraulic blasting;side effect ;practical ex ample收稿日期:2003-05-03.作者简介:刘立柱,男;忻州:山西忻州锻压机床厂.众所周知,水压爆破是一种快速、高效、安全的拆除爆破方法。

首先,水压爆破它具有不需要钻爆机械设备,施工方便,施工速度较快。

其次,由于它作用力均匀,如果药量计算比较准确的话,被爆体的破碎较为均匀,同时也不会造成药量的局部集中而形成危害较大的飞石。

鉴于水压爆破的诸多独特的优点,它被广泛地应用于各种拆除爆破工程中。

前言南水北调中线工程主要由总干渠主体工程、总干渠分水口门至城市自来水厂入口之间的供水配套工程、城市水厂及管网工程三部分组成。

三部分工程应同步建成才能实现南水北调工程巨大的社会和经济效益。

根据《南水北调工程总体规划》和中央有关精神,总干渠主体工程由中央组建的项目法人直接负责建设管理或代理建设管理,部分工程按照委托制模式由各省市负责建设管理;供水配套工程由沿线省(直辖市)负责筹资、建设和管理;受水城市水厂及管网工程是南水北调工程供水的终端用户,按照现行的管理模式,应由各受水城市负责筹资、建设和管理。

根据河南省人民政府以豫政文[2007]195号批复的《河南省南水北调受水区供水配套工程规划》和省发展和改革委员会以豫发改农经[2011]248号对《河南省南水北调受水区供水配套工程可行性研究报告》的批复,河南省南水北调供水配套工程主要向南阳、平顶山、漯河、周口、许昌、郑州、焦作、新乡、鹤壁、濮阳、安阳等11座省辖市市区和所属的7个县级市、25个县城以及禹州神垕镇、邓州移民安置区、南阳龙升工业园区等48个供水目标提供生活和工业用水。

工程实施后可有效改善受益市、县水资源供需紧张局面,同时对控制地下水严重超采、改善生态环境也有重要作用,是保障我省经济社会可持续发展与社会和谐稳定的重要基础设施。

按照国务院南水北调建委会确定的建设目标,南水北调中线总干渠工程将于2013年完工,2014年汛后通水。

供水配套工程上接总干渠,下连城市水厂,担负着承上启下的输水任务,是南水北调工程在我省发挥效益的关键。

为落实省政府提出的我省供水配套工程必须在2011年4月开工建设的要求,我公司依据《可研报告》批复投资,先行编制了《河南省南水北调受水区供水配套工程许昌18号分水口门供水工程初步设计报告》,省发改委以豫发改设计[2011]409号对其进行了批复。

2011年4月29日,许昌18号口门配套工程在多方支持下举行了开工典礼,正式拉开了我省供水配套工程开工建设的序幕。

埋弧焊钢管制造监督检验中存在的问题及对策分析探述发布时间:2023-01-13T08:33:26.197Z 来源:《工程管理前沿》2022年第17期作者:顾金宝刘园[导读] 管道焊接是油气管网建设的关键工序。

我国油气管网的大建设和大发展顾金宝刘园2323261980**191517 江苏南京 210036,西安益通热工技术服务有限责任公司+陕西西安+710000摘要:管道焊接是油气管网建设的关键工序。

我国油气管网的大建设和大发展,对管道的焊接工艺、焊接设备和焊接材料等也提出了更高要求。

本文综述了国内外管线钢管制造和油气管道建设中先进焊接技术的研发现状,并结合我国油气管网建设的特色,展望了长输油气管网建设工程中焊接技术的未来发展趋势。

关键词:埋弧焊钢管;压力管道元件;制造;监督检验引言在传统的输水管道工程中,由于受到技术与管理模式的影响,使得整体施工难度相对较大,施工人员无法对较为复杂的工程地质进行有效处理,施工效率无法得到有效保障,在安装质量上也会受到一定程度的影响。

为防止此类事故发生,建筑企业在实施项目时,必须强化对工程内容的管控力度,选用预制手段对材料进行加工处理,并提高对组织设计的重视程度,强调协调配合,以此来确保输水管道工程质量能够满足预期标准。

1埋弧焊钢管制造监督检验概述《监检规则》规定,埋弧焊钢管的控制有两个方面。

一是控制埋弧焊钢管产品的安全性能因素,二是控制和控制制造单位制造质量管理系统的运行。

《监检规则》生效以来,十多年来,在提高制造单位压力管道部件产品质量、确保管道安全运行方面发挥了极其重要和积极的作用。

这几年压力驾驶事故的发生率逐渐降低,在所有专业设备事故中只占极小比例。

例如,前国家特种设备市场管理局2018年的通知中,全国发生了219起特种设备事故和相关事故,2018年仅发生1起压力管道事故。

据统计,近几年压力驾驶事故的原因有很多,包括使用、安装、设计、第三方损坏、山崩等。

埋弧焊焊接工艺参数实验报告一、试验目的:由于埋弧焊焊机改造,原有工艺参数已不适用,需要重新摸索埋弧焊焊接参数,为保证产品质量提供依据。

二、实验方法及工艺:1、试验方法及材料本次试验采用了不同腹板厚度(4.5,5,6,8),不同焊接速度的焊接进行试验对比,具体焊接试验见下表。

表1试件编号 试板厚度(mm )试板材质 试板尺寸(mm )接头形式焊接速度(mm/min ) 焊丝直径/材质上翼板/腹板/下翼板 上翼板/腹板/下翼板 上翼板/腹板/下翼板 1 8/4.5/8 700L/700L/700L 800*94/800*220/800*94 工字型角接 1600~1700 φ2.0 H08MnA2 8/4.5/8 700L/700L/700L 800*94/800*220/800*94 工字型角接 1700~18003 8/4.5/8 700L/700L/700L 800*94/800*220/800*94 工字型角接 1800~1900 4 8/5/10 700L/610L/700L 800*146/800*220/800*146 工字型角接 1500~16005 8/5/10 700L/610L/700L 800*146/800*220/800*146 工字型角接 1600~1700 6 8/5/10 700L/610L/700L 800*146/800*220/800*146 工字型角接 1700~18007 10/6/12 700L/610L/700L 800*146/800*220/800*146 工字型角接 1200~13008 10/6/12 700L/610L/700L 800*146/800*220/800*146 工字型角接 1300~14009 10/6/12 700L/610L/700L 800*146/800*220/800*146 工字型角接 1400~1500 10 12/8/12 700L/610L/700L 800*146/800*220/800*146 工字型角接900~100011 12/8/12 700L/610L/700L 800*146/800*220/800*146 工字型角接 1000~1100 1212/8/12 700L/610L/700L800*146/800*220/800*146工字型角接 1100~1200焊接接头形式:工字形角接三、试验结果及讨论: 1焊脚尺寸及焊缝厚度测量焊缝厚度测量示意焊脚尺寸测量示意 焊脚尺寸测量示意2 是否熔透如下图是锯断后的焊缝外观图。