孔类零件的编程与加工

- 格式:ppt

- 大小:984.50 KB

- 文档页数:54

加工中心29个孔打孔编程格式摘要:1.加工中心29个孔的基本信息2.打孔编程的步骤与方法3.编程格式的规范与应用4.实际操作中的注意事项正文:加工中心29个孔打孔编程格式是在制造业中广泛应用的一种工艺方法。

在进行打孔编程时,需要遵循一定的步骤与方法,以确保孔位的精确度和加工效率。

本文将详细介绍加工中心29个孔的打孔编程格式,并提供实用的操作指南。

一、加工中心29个孔的基本信息加工中心29个孔是指在加工过程中,需要在工件上打29个孔。

这些孔的位置、直径、深度和分布应根据零件图纸和加工要求来确定。

在实际操作中,加工中心29个孔可分为两类:一类是通孔,另一类是盲孔。

通孔是指孔底与孔口在同一平面上,而盲孔则是指孔底与孔口不在同一平面上。

二、打孔编程的步骤与方法1.读取零件图纸,了解孔的位置、直径、深度等信息,为编程做好准备。

2.选择合适的编程软件,如CAM软件、UG软件等,根据零件图纸和加工要求进行编程。

3.编写程序,包括以下内容:(1)设定加工中心的工作坐标系,使编程坐标系与工件坐标系一致。

(2)编写孔的加工循环,包括孔的直径、深度、进给速度、切削速度等参数。

(3)编写移位指令,使加工中心在打孔过程中能够自动移位。

(4)编写刀具补偿指令,以保证孔径的精度。

(5)编写安全区域指令,避免加工过程中发生碰撞。

4.模拟加工,检查程序的正确性,调整参数以优化加工过程。

5.实现在线加工,监控加工过程,确保孔的加工质量。

三、编程格式的规范与应用1.编程格式应遵循加工中心的编程规范,如ISO代码、G代码等。

2.编程格式应清晰、简洁,便于阅读和理解。

3.编程格式中的指令应准确无误,确保加工中心能够按照要求进行加工。

4.编程格式中的参数应合理设置,以提高加工效率和加工质量。

四、实际操作中的注意事项1.严格按照零件图纸和加工要求进行编程,确保孔位的精确度。

2.合理选择刀具,根据孔的直径、深度和材料特性选择合适的切削参数。

3.加工过程中注意监控刀具的磨损情况,及时更换刀具以保证孔的加工质量。

数控车孔类零件的加工教案一、前言。

数控车床是一种高精度、高效率的机床,广泛应用于各种零件的加工中。

在零件加工过程中,车孔是一种常见的加工工艺,其加工精度和质量对零件的整体性能有着重要影响。

因此,掌握数控车孔类零件的加工技术,对于提高零件加工质量和效率具有重要意义。

二、数控车孔类零件的加工工艺。

1. 加工准备。

在进行数控车孔类零件的加工之前,首先需要准备好相应的加工工艺文件和加工工具。

加工工艺文件包括零件的加工图纸、工艺卡和加工程序。

加工工具包括车刀、夹具、测量工具等。

2. 夹紧工件。

将待加工的工件夹紧在数控车床的工件夹具上,并进行合理的夹紧和定位,以保证工件在加工过程中的稳定性和精度。

3. 加工参数设置。

根据零件的加工要求和数控车床的性能特点,设置加工参数,包括主轴转速、进给速度、切削深度、切削速度等。

合理的加工参数设置对于保证零件加工质量和提高加工效率至关重要。

4. 车刀选择和装夹。

根据零件的加工要求和加工特点,选择合适的车刀,并将车刀装夹在数控车床的刀架上。

在装夹过程中,需要保证车刀的正确位置和角度,以保证切削的精度和质量。

5. 加工操作。

根据加工程序和加工要求,进行数控车孔类零件的加工操作。

在加工过程中,需要密切关注加工状态,及时调整加工参数和刀具位置,以保证加工的精度和质量。

6. 质量检验。

在加工完成后,进行零件质量的检验。

主要包括尺寸精度、表面粗糙度和孔的圆度等方面。

对于不合格的零件,需要及时调整加工参数和工艺,以保证零件的质量和性能。

三、数控车孔类零件的加工注意事项。

1. 加工前的准备工作要充分,包括加工工艺文件的准备、加工工具的选择和加工参数的设置等。

2. 在夹紧工件时,需要保证夹紧力的均匀和稳定,以避免在加工过程中出现工件的变形和位移。

3. 在车刀选择和装夹时,需要保证车刀的刃口尖锐和刀具的稳定性,以保证切削的精度和表面质量。

4. 在加工过程中,需要密切关注加工状态,及时调整加工参数和刀具位置,以保证加工的精度和质量。

数控车床的孔加工编程方法举例数控车床是一种高精度的机械加工设备,在工业生产中广泛应用于零件的加工和制造。

孔加工是数控车床中最常见的加工操作之一,下面将为大家举例介绍数控车床的孔加工编程方法。

首先,我们需要了解数控车床孔加工的基本步骤。

孔加工主要包括钻孔、镗孔和攻丝等操作,而数控车床则可以通过程序控制机床自动完成这些操作。

在编程时,我们需要明确孔的位置、大小和加工方式,然后根据实际情况选择合适的编程方法。

一、钻孔编程方法钻孔是最常见的孔加工操作之一,下面以钻孔加工编程为例进行介绍。

1.孔的位置确定首先,我们需要确定孔的位置。

一般情况下,我们可以通过测量零件的工件坐标和孔的中心坐标来确定孔的位置。

例如,假设工件坐标原点位于工件的左下角,并且要在工件中间加工一个直径为10mm的孔,那么孔的中心坐标将为(X,Y) = (50, 50)。

2.选择合适的刀具在进行钻孔编程时,我们还需要选择合适的刀具。

一般情况下,我们可以使用标准的钻头进行钻孔加工。

例如,在上述示例中,我们可以选择直径为10mm的钻头进行钻孔。

3.编写加工程序接下来,我们可以编写加工程序来实现钻孔操作。

下面是一个钻孔编程示例:O0001(程序号)N1G90G54G64G80(绝对坐标系,工件坐标系,等距插补模式,取消固定循环)N2S500M3(设置主轴转速为500转/分钟,开启主轴)N3G0X50Y50(快速定位到孔的中心坐标)N4 G81 Z-10 R2 F100 (启动钻孔循环,Z轴下降10mm,每次进刀2mm,进给速度为100mm/分钟)N5G80(取消固定循环)N6M5(关闭主轴)N7M30(程序结束)在上述示例中,首先通过G90指令设置绝对坐标系和工件坐标系。

然后通过G64指令设置等距插补模式,取消固定循环。

接着,通过G0指令进行快速定位,将刀具移动到孔的中心坐标处。

然后通过G81指令启动钻孔循环,设置Z轴下降10mm,每次进刀2mm,进给速度为100mm/分钟。

《加工中心的孔加工编程及技巧》2005年5月25日加工中心的孔加工编程及技巧摘要:孔加工在数控加工中一直占有重要的地位,如何在加工过程中按照合理的工艺编制出正确的加工程序是非常关键的因素。

关键词:孔加工固定循环子程序极坐标一、引言孔加工在数控加工中一直占有重要的地位。

在合理的加工工艺编制好以后如何编制出正确的程序将直接影响到工件是否加工合格。

复杂的孔加工将用到数控系统中的许多功能。

诸如:孔加工固定循环、子程序、极坐标、坐标旋转等。

因此,如何将这些指令灵活应用在加工的程序中将直接关系到程序的合理性。

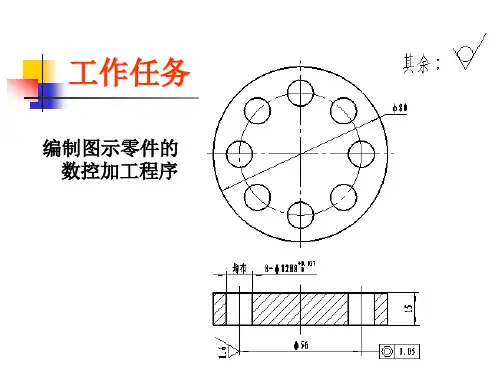

二、应用实例下面就以一个定位连接板(图1)作为实例,介绍该类程序的编制及技巧。

1、技术要求:1)零件材料:灰铸铁HT2002)加工部位:加粗部分(φ110,2-φ70H7),8-M12深15,18-φ13深20。

3)加工说明:φ70H7预孔为铸造,余量5mm。

基准面A、B、C、D前工序已完成。

夹具形式不用考虑,φ110孔用铣削方式。

4)数控机床:立式加工中心VMC800;数控系统:FANUC 0iM5)按数控工序卡片编制加工中心程序。

6)程序编制方法:固定循环、子程序、坐标系旋转、极坐标指令等图1 定位连接板2、加工工艺3、加工程序主程序O0001;第0001号程序,加工主程序;建立工件坐标系,并运动到φ70H7孔的中心位置N10T02M6;调用02号刀具(粗镗φ);刀具长度正补偿,并运动到安全高度M03S380;主轴正转M08;打开冷却液;调用粗加工固定循环加工φ70H7孔至φ;在位置继续加工G80;取消固定循环N20T03M6;调用03号刀具(φ40立铣刀铣φ110孔);快速定位到φ110孔的中心位置;刀具长度正补偿,并运动到安全高度M3S420;主轴正转;下刀至第一次的深度位置(粗加工)M98P0501;调用0501号子程序S560;下刀至第二次的深度位置(半精加工)M98P0501;调用0501号子程序M01;检查尺寸。

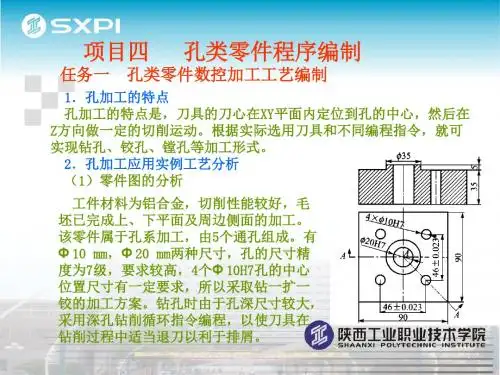

阶梯孔类零件的工艺分析及数控编程举例(附数控加工工序卡)更新日期:来源:数控工作室1、图纸加工图1所示阶梯孔类零件,材料为铝合金,材料规格为Ф50×30mm,其中毛坯轴向余量为5mm,要求按图纸要求加工完成该零件。

图1 阶梯孔类零件2、工艺分析该零件表面由内外圆柱面、圆弧等表面组成,工件在加工的过程中要进行两次装夹才能够完成加工,同时根据在加工孔类零件时一般按照先进行内腔加工工序,后进行外形的加工工序的原则应该首先进行孔的加工然后进行其他面的加工。

3、操作步骤及加工程序1)工件装夹,内孔加工时以外圆定位,用三爪自定心卡盘夹紧。

2)对刀,内孔镗刀的对刀:内孔刀对刀之前内孔已经钻完成,调用所需刀具,首先对Z轴,刀具刀尖接近工件外端面,试切削工件外端面,然后在工件补正界面内输入Z0测量,Z轴对刀完成,X轴对刀,沿Z轴切削工件内孔表面,沿Z轴切削深度控制在10mm左右,刀具沿Z向退刀,主轴停转,测量工件内孔直径,在工件补正界面内输入X测量值即可完成X 轴对刀。

数控加工工序卡3)编写程序1、应用G71内外径粗车复合循环指令进行编程:O0013;G90;(绝对坐标编程)G95;(转化为每转进给)M03S400;(主轴正转400r/min)T0101;(调用一号刀具90°外圆车刀粗加工用)G00X52;Z2;(刀具定位)G71U1R1X0.5Z0.1P10Q11F0.3;(外圆粗车复合循环指令,单边切深为2mm,退刀量为1mm,轴向留量为0.5mm,径向留量为0.1mm)M00;(程序停止)M05;(主轴停转)T0202;(调用二号刀具90°外圆车刀精加工用)G95;(转化为每转进给)G00X50;Z2;(刀具定位)P10G00X35;(刀具快速进给至精加工位置,精加工开始行)G01G42Z0F0.1;(刀具精进给至Z0位置进给量为0.1mm/r)G03X45Z-5R5F0.1;(精加工R5圆弧)G01Z-17;(精加工Ф45尺寸)G00G40X50;(取消刀补)Z100;(刀具退刀至安全位置)M05;(主轴停转)G95;(转化为每转进给)M03S400;(主轴正转400r/min)T0303;(调用三号刀具通孔镗刀粗加工内孔用)G00X18;Z2;(刀具定位)G71U1R1X-0.5Z0.1P12Q13F0.3;(内孔粗车复合循环指令,单边切深为2mm,退刀量为1mm,轴向留量为0.5mm,径向留量为0.1mm)M00;(程序停止)M05;(主轴停转)M03S800;(主轴正转800r/min)T0404;(调用四号刀具通孔镗刀精加工内孔用)G95;(转化为每转进给)G00X18;Z2;(刀具定位)N12G00X30;(刀具快速进给至加工位置)G01G41Z-12F0.1;(精加工Ф30建立刀补进给量为0.1mm/r)G01X22;N13Z-27;(精加工Ф22内孔进给量为0.1mm/r)G00G40X18;(取消刀补)Z100;(刀具退刀至安全位置)M05;(主轴停转)G95;(转化为每转进给)M03S400;(主轴正转400r/min)T0101;(调用一号刀具90°外圆车刀粗加工外圆用)G00X52;Z2;(刀具定位)G71U1R1X0.5Z0.1P14Q15F0.3;(外圆粗车复合循环指令,单边切深为2mm,退刀量为1mm,轴向留量为0.5mm,径向留量为0.1mm)M00;(程序停止)M05;(主轴停转)M03S800;(主轴正转800r/min)G95;(转化为每转进给)T0202;(调用二号刀具90°外圆车刀精加工外圆用)G00X52;Z2;(刀具定位)P14G00X48;(刀具快速进给至加工位置)P15G01G42Z-10F0.1;(精加工Ф48外圆进给量为0.1mm/r)Z100;(刀具退刀至安全位置)M05;(主轴停转)M30;(程序结束返回至程序头)4)试运行5)切削加工。