有限公司小批量试产流程图及节点说明范例

- 格式:doc

- 大小:81.00 KB

- 文档页数:2

新产品试产流程范文1.试产准备阶段:在试产之前,需要制定试产计划并确定试产目标、试产时间和资源需求等。

还需要组建试产团队并分配任务,确保每个团队成员理解他们的职责。

同时,为了确保试产流程顺利进行,需要确定试产所需的设备、工具和材料。

2.试产材料准备:研发团队需要根据产品设计图纸或样品要求,准备试产所需的材料。

这可能包括原材料、部件、电子元器件等。

试产材料的准备阶段非常重要,因为它们将直接影响试产阶段的效果和结果。

3.试产工艺准备:在试产之前,需要制定试产工艺规程。

试产工艺规程是一份详细的操作手册,描述了如何使用试产设备和工具,以及每个工序的步骤和要求。

这有助于确保试产过程中的一致性和准确性。

4.试产设备准备:根据产品设计要求,试产团队需要准备试产所需的设备和工具。

这可能包括机械设备、电子仪器、测试设备等。

同时,还需要进行设备维护和校准,以确保设备能够正常运行,并满足试产的要求。

5.试产组装:在试产过程中,需要按照试产工艺规程进行产品组装。

团队成员需要严格遵循工序要求,确保产品组装的准确性和一致性。

同时,需要对每个工序进行检查和测试,以确保产品质量达到要求。

6.试产调试:在产品组装完成后,需要进行试产调试阶段。

试产调试是为了验证产品的性能和功能是否符合设计要求。

这可能涉及到电子电路的调试、机械结构的调整等。

在调试过程中,需要记录和分析试产结果,以便进行必要的修改和改进。

7.试产验证:在试产调试完成后,需要进行试产验证阶段。

试产验证是为了确认产品的性能和质量是否满足客户的需求和期望。

这可能包括产品的功能测试、可靠性测试等。

在试产验证阶段,需要收集客户反馈和试产数据,并对产品进行评估和分析。

8.试产改进:根据试产验证的结果和客户反馈,需要对产品进行必要的改进和修改。

这可能涉及到产品的设计、工艺流程的调整等。

在试产改进过程中,需要确保改进措施的有效性和可行性。

9.试产总结和归档:在试产完成后,需要对试产过程进行总结和归档。

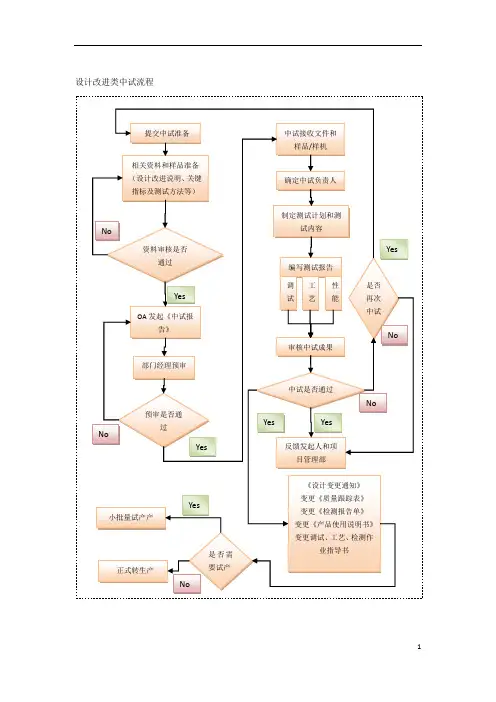

设计改进类中试流程

设计改进类中试流程

1 项目负责人准备:提交设计改进说明、关键指标及测试方法等文件,样机及关键物料准备;

2 资料审核:项目管理部对提交的文件审核并受控;

3 提交中试申请:研发一部、研发二部、软件部、结构与射频部全体均可在OA上提交《中试报告》流程;

4 部门经理预审:申请人所在部门经理和中试部经理对关键指标及测试要求、文件资料、物料情况预审;

5 中试验证及转化:中试部接收文件、样机、关键物料后,制定中试计划,按设计要求进行验证,在调试、装配和性能等方面完成《中试报告》、《产品检测报告单》、《调试作业指导书》、《装配作业指导书》、《检测作业指导书》、《固件软件发布通知》、《产品软件光盘》等修改维护工作;

6 中试通过后,反馈项目负责人和项目管理部,准备小批量试用(试产),明确新老型号/版本过渡;若中试不通过或有待进一步确认,反馈至项目负责人和项目管理部。

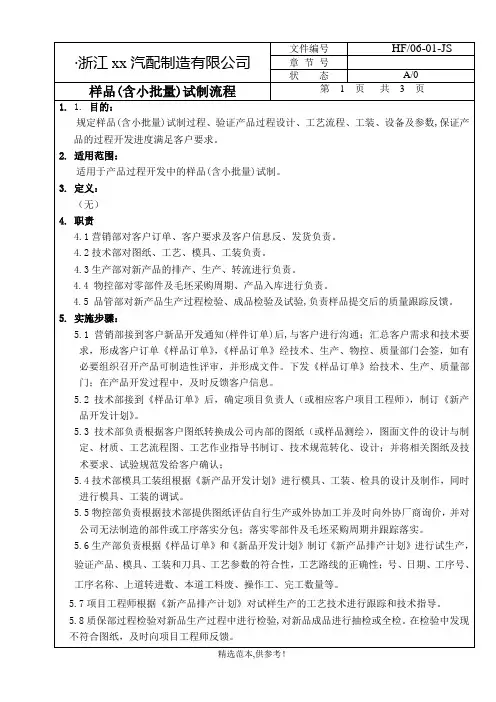

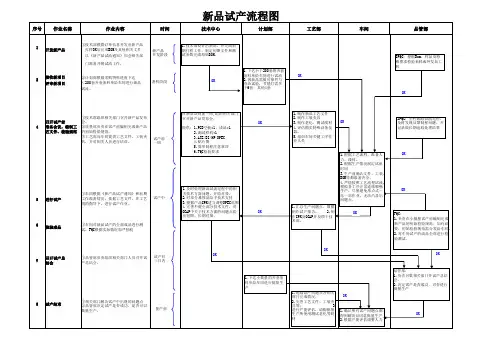

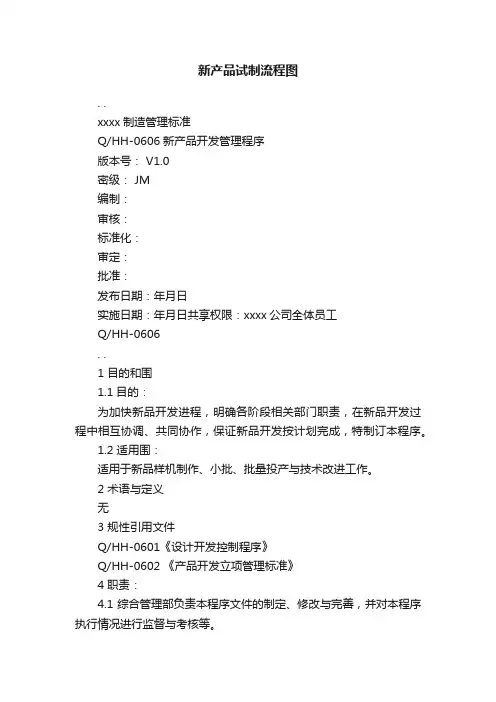

新产品试制流程图. .xxxx制造管理标准Q/HH-0606新产品开发管理程序版本号: V1.0密级: JM编制:审核:标准化:审定:批准:发布日期:年月日实施日期:年月日共享权限:xxxx公司全体员工Q/HH-0606. .1 目的和围1.1目的:为加快新品开发进程,明确各阶段相关部门职责,在新品开发过程中相互协调、共同协作,保证新品开发按计划完成,特制订本程序。

1.2 适用围:适用于新品样机制作、小批、批量投产与技术改进工作。

2 术语与定义无3 规性引用文件Q/HH-0601《设计开发控制程序》Q/HH-0602 《产品开发立项管理标准》4 职责:4.1 综合管理部负责本程序文件的制定、修改与完善,并对本程序执行情况进行监督与考核等。

4.2 技研中心为新品开发归口管理部门,负责开发过程的策划、跟踪、调度与实施等。

4.2.1 技研中心试制车间负责样机、工装、模具制作与改进,参与样机评审等。

4.2.2 技研中心研发部负责产品设计与改进工作等。

4.2.3 技研中心标准认证部、工艺科负责技术文件的标准化与归档管理等。

4.3 制造中心办公室协助技研中心制作样机,并负责新品的小批量投产等。

4.4 计划科负责新品批量投产任务的下达及过程点检等。

4.5 制造中心各车间负责新品的小批试制和批量投产,并对可量产性、工艺性进行评估反馈等。

4.6 制造中心质量工程部负责新品开发过程中的检验、测试与信息反馈等。

4.7 制造中心供应部负责新品试制过程中,物资的及时供应等。

4.8 营销中心负责根据客户要求及市场需求,进行必要的可行性分析,下达设计开发指令,并负责提供新产品开发必要的开发信息(如样机、客户标准等),负责新产品的试销及市场反馈,并将产品研发、改进信息,提报技研中心。

5 管理程序新品开发包括样机制作、小批试制和批量投产三个阶段。

5.1 样机制作阶段技研中心负责样机的制作和资源调配。

制造中心办公室协助技研中心,确保样机制作按计划完成。

小批量试产报告1. 试产目的本次试产的目的是对新产品进行小批量生产,以验证产品的设计和制造参数的可行性,以及测试生产线的稳定性。

试产过程中将收集生产数据以及其他相关信息,为后续大规模生产做准备。

2. 试产范围本次试产范围确定为100个单位的产品。

试产的产品需符合设计要求和技术标准,并经过质量检验合格方可出厂。

3. 生产设备和人员本次试产将利用现有的生产设备和技术人员进行,无需额外采购设备或聘请新员工。

4. 试产计划下面是本次试产的计划安排:步骤日期负责人确定试产计划2022-01-01 项目经理A确定试产流程2022-01-05 设计工程师A配置生产设备2022-01-07 生产主管A试产生产2022-01-10 生产员工B质量检验2022-01-12 质检员C统计生产数据2022-01-15 数据分析师D编写试产报告2022-01-20 技术文员E试产计划中的日期仅为参考,实际完成时间以实际情况为准。

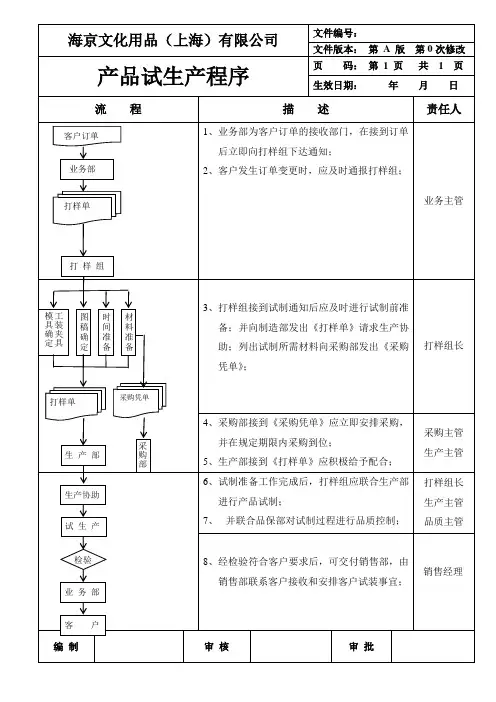

5. 试产流程本次试产的流程如下:1.设计工程师A根据产品设计要求,制定试产流程和工艺规程。

2.设计工程师A和生产主管A共同配置生产设备,确保所有设备正常运行。

3.生产员工B按照试产流程和工艺规程进行生产操作,同时记录生产数据。

4.生产员工B生产完成后,交由质检员C进行质量检验,确保产品质量符合标准。

5.数据分析师D收集生产数据,并进行统计和分析,评估生产线的稳定性和生产效率。

6.技术文员E根据本次试产的数据和分析结果编写试产报告,总结试产过程和结果。

6. 生产数据统计分析在试产过程中,将收集以下生产数据并进行统计分析:•生产数量:每个批次的生产数量以及总生产数量。

•不良品率:对试产产品进行质量检验,记录不良品数量和不良率。

•生产效率:记录每个生产环节的时间和效率,评估生产线的稳定性和生产效率。

•能耗统计:记录生产过程中的能源消耗情况,评估生产线的能源利用效率。

7. 问题与改进在试产过程中,可能会遇到一些问题和难题。

1

小批量试产流程

小批量试产准备 调试指导书 检测指导书 装配指导书 资料编制与审核 制造中心审核 OA提交《小批量试产流程》 质量跟踪表 中试报告 审核是否通过 总工审核 审核是否通过 制定试生产计划

制造中心各部门

执行试生产活动

采购计划 生产计划 检测计划 培

训

计

划

提交小批量试产报告

评审试产成果

装配 焊接 调试 检测 工

艺

评审是否通过

下发各相关部门

准备用户试用

Yes

No

反

馈

中

试

部

No

Yes

BOM表 反馈项目管理部 来料检验书 焊

接

指

导

书

2

小批量试产流程

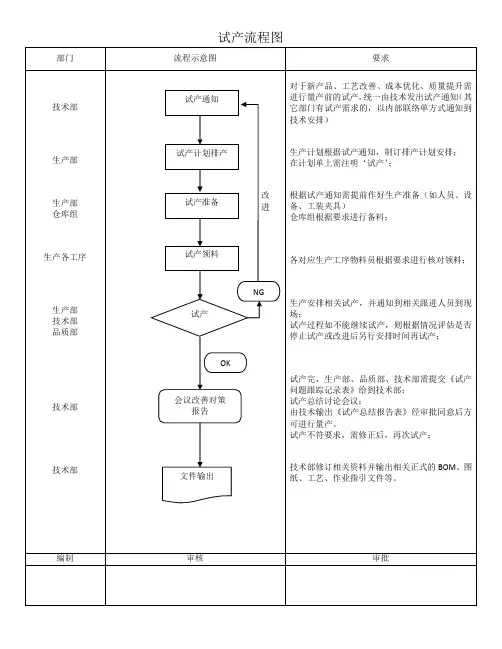

1 小批量试产准备:中试部准备调试、装配、检测、工艺作业指导文件,BOM表、中试报告等;

2 小批量试产申请:中试部OA提交《小批量试产流程》;

3 制造中心审核:制造中心审核《小批量试产流程》和文件、资料和要求是否齐全;

4 总工审核:总工根据项目进展审核是否达到小批量试产阶段的要求;

5 执行小批量试产:制造中心和总工审核通过后,由制造中心制定试产计划,并下达制造中心各部门分别

开展采购计划、生产计划、检测计划、培训计划等活动;

6 小批量试产结束后,由制造中心提交《小批量试产报告》,内容包括调试、组装、焊接、工艺、检测等方

面内容;

7 小批量试产评审:组织项目相关人员、制造中心、中试部对小批量试产环节评审,是否满足设计指标、

生产工艺等要求;

8 小批量试产评审通过后,通知相关部门并准备用户试用;评审没通过,反馈中试部,重新评估设计要求,

并对生产工艺等修整。