精密传动及系统概论资料

- 格式:ppt

- 大小:1.39 MB

- 文档页数:35

传动系统原理传动系统是指将动力从原动机传递到其他机械装置或工作部件的装置或机构。

它在各行业、各领域中广泛应用,如汽车、船舶、工程机械等。

本文将介绍传动系统的基本原理,包括传动系统的概念、分类和工作原理等。

一、传动系统的概念和分类传动系统是指由传动装置、传动机构以及传动元件组成的系统。

传动装置是将发动机的动力通过一系列的机械装置传递到车轮或其他工作部件上的装置。

传动机构是指实现动力传递的机械元件组成的系统,包括齿轮、皮带等。

传动元件是指传动机构中的各个部件,如齿轮、链条、皮带等。

传动系统根据传动方式的不同可以分为多种类型,常见的有机械传动、液压传动和电气传动等。

二、机械传动原理机械传动是指通过机械装置将动力传递到其他机械装置或工作部件的传动方式。

常见的机械传动方式有齿轮传动、链条传动和皮带传动等。

1. 齿轮传动原理齿轮传动是一种通过齿轮间的啮合来传递动力的方式。

传动比可通过齿轮的齿数比来确定,齿轮可分为主动齿轮和从动齿轮。

主动齿轮受到动力的输入,从动齿轮则将动力输出到其他装置或工作部件上。

2. 链条传动原理链条传动是一种通过链条上的铰链使链条传递扭矩的方式。

链条传动可分为带轮链条传动和齿轮链条传动两种形式。

带轮链条传动是利用链条与带轮之间的摩擦力来传递动力的,齿轮链条传动则是通过链条与齿轮间的啮合来传递动力的。

3. 皮带传动原理皮带传动是一种通过带状弹性材料(如橡胶、聚氨酯)来传递动力的方式。

皮带传动可分为平行轴皮带传动和交叉轴皮带传动两种形式。

平行轴皮带传动是通过皮带与带轮之间的摩擦力来传递动力的,交叉轴皮带传动则是利用皮带与带轮之间的形状匹配来传递动力的。

三、液压传动原理液压传动是一种通过液体介质的压力来传递动力的方式。

液压传动可分为液压液力传动和液压执行元件传动两种形式。

液压液力传动是通过液压泵将液体压力转换为机械能从而传递动力的,液压执行元件传动则是利用液压系统来实现对工作部件的控制。

四、电气传动原理电气传动是一种通过电能来传递动力的方式。

传动系知识点总结一、传动系统的基本组成传动系统由多个部件组成,包括齿轮、皮带、链条、轴承等。

这些部件协同工作,将动力从一个地方传输到另一个地方。

其中,齿轮是最常见的传动元件,它可以分为直齿轮、斜齿轮、锥齿轮等多种类型,用途也各不相同。

皮带和链条则是另外一种传动方式,它们常用于长距离传输动力或加速减速。

轴承是传动系统中的支撑部件,它起到支撑和减少摩擦的作用,提高传动系统的效率和寿命。

二、传动系统的工作原理传动系统的工作原理主要包括速比、传动比和效率。

速比是指传动系统输入轴与输出轴的转速比值,它决定了传动系统的速度变化情况。

传动比是指传动系统输入轴与输出轴的转矩比值,它决定了传动系统的力矩变化情况。

效率是指传动系统在能量传输中的损失情况,它决定了传动系统的工作效率和能源利用率。

传动系统的工作原理需要综合考虑这三个因素,从而选择合适的传动方式和参数。

三、常见的传动系统故障及解决方法传动系统在长期使用中容易出现一些故障,例如齿轮磨损、皮带断裂、链条松动等。

这些故障会严重影响传动系统的工作效率和安全性。

因此,及时发现和解决传动系统故障是非常重要的。

一般来说,对于齿轮磨损,需要及时更换磨损严重的齿轮;对于皮带断裂,需要及时更换断裂的皮带;对于链条松动,需要及时调整链条的张紧度。

除此之外,还需要定期进行传动系统的维护和保养,以延长传动系统的使用寿命。

四、传动系统的技术发展趋势随着科学技术的发展,传动系统也在不断创新和改进。

未来,传动系统的发展趋势主要包括以下几个方面:一是智能化技术的应用,例如智能传动系统可以通过传感器监测传动系统的工作状态,并通过控制系统对传动系统进行实时调整和优化;二是新材料的应用,例如一些新型复合材料和纳米材料可以用于传动系统的制造,从而提高传动系统的强度和耐磨性;三是新型传动方式的研发,例如一些新型无齿轮传动方式和无接触传动方式可以用于传动系统,从而减少传动系统的能量损失和噪音。

总之,传动系统是机械设备中非常重要的一部分,它的设计和性能对设备的效率和可靠性都有重大的影响。

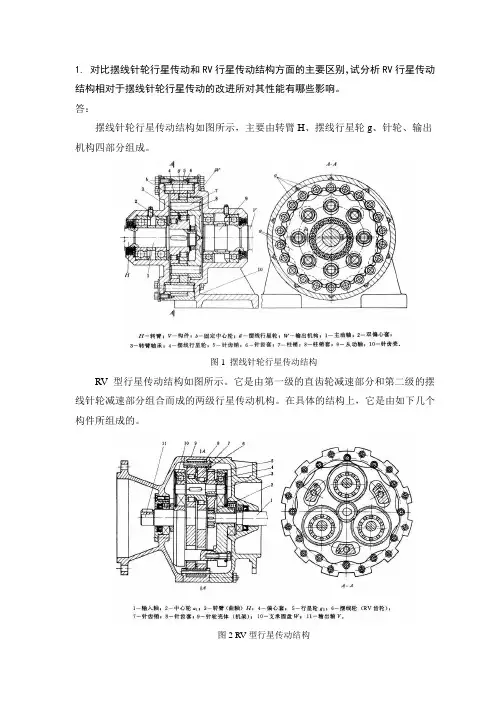

1.对比摆线针轮行星传动和RV行星传动结构方面的主要区别,试分析RV行星传动结构相对于摆线针轮行星传动的改进所对其性能有哪些影响。

答:摆线针轮行星传动结构如图所示,主要由转臂H、摆线行星轮g、针轮、输出机构四部分组成。

图1 摆线针轮行星传动结构RV型行星传动结构如图所示。

它是由第一级的直齿轮减速部分和第二级的摆线针轮减速部分组合而成的两级行星传动机构。

在具体的结构上,它是由如下几个构件所组成的。

图2 RV型行星传动结构通过对比可以发现RV型行星传动结构比摆线针轮行星传动多了一级直齿轮减速传动。

由于摆线针轮行星传动转臂轴承承受力较大,且位于高速轴端,所以,转臂轴承是该传动的薄弱环节,使高速轴的转速和传递的功率受到限制,而RV传动增加了一级直齿轮减速传动从而克服了这一缺点,增大承受力与传动功率。

2.精密减速器中常见的输出机构形式有那些,各有什么优缺点。

答:精密减速器中常见的输出机构形式有:万向联轴式机构、平行四边形机构、销轴式机构和十字滑块式输出机构。

其优缺点为:(1)万向联轴式输出机构:万向联轴器式输出机构的平面视图如图3所示。

万向联轴器式输出机构就是用万向联轴器将行星轮与输出构件V连接起来。

万向联轴器式输出机构的轴向尺寸较大,且不能同时联接两个行星齿轮,因此在少齿差行星传动中很少采用。

图3联轴器式输出机构(2)平行四边形输出机构:允许有一定数量的径向位移,又能等速比地传动。

如图4所示。

图4平行四边形输出机构(3)销轴式输出机构:前两种机构或因其摩擦损失较大,或因其纵向尺寸较大等原因,因而很少采用。

销轴式输出机构,由于其结构简单、制造方便,且能同时连接两个行星轮,故目前应用较广泛。

图5所示是采用这种输出机构的摆线针轮行星减速器的结构示意图。

图5销轴式输出机构(4)十字滑块式输出机构:如图6所示,这种结构是由两个端面具有矩形棒的联接盘和两个端面具有凹槽的行星轮,以及一根带凹槽的输出轴所组成。

它的优点是结构简单、制造容易,成本较低,且可以补偿由于装配或零件制造的误差。

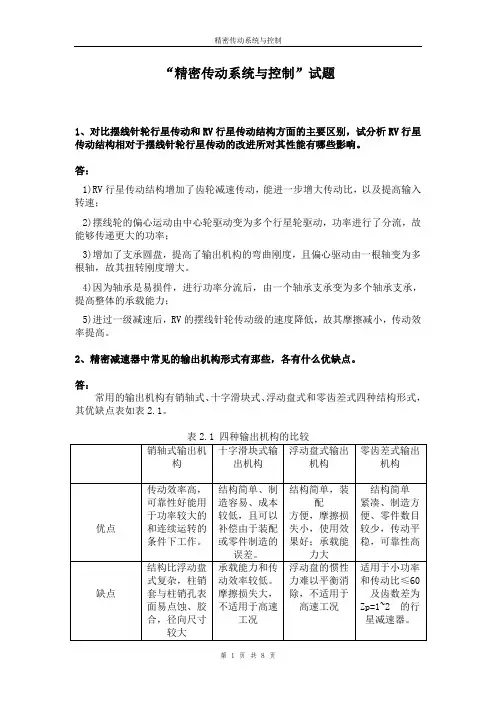

“精密传动系统与控制”试题1、对比摆线针轮行星传动和RV行星传动结构方面的主要区别,试分析RV行星传动结构相对于摆线针轮行星传动的改进所对其性能有哪些影响。

答:1)RV行星传动结构增加了齿轮减速传动,能进一步增大传动比,以及提高输入转速;2)摆线轮的偏心运动由中心轮驱动变为多个行星轮驱动,功率进行了分流,故能够传递更大的功率;3)增加了支承圆盘,提高了输出机构的弯曲刚度,且偏心驱动由一根轴变为多根轴,故其扭转刚度增大。

4)因为轴承是易损件,进行功率分流后,由一个轴承支承变为多个轴承支承,提高整体的承载能力;5)进过一级减速后,RV的摆线针轮传动级的速度降低,故其摩擦减小,传动效率提高。

2、精密减速器中常见的输出机构形式有那些,各有什么优缺点。

答:常用的输出机构有销轴式、十字滑块式、浮动盘式和零齿差式四种结构形式,其优缺点表如表2.1。

适用于小功率和传动比≤60及齿数差为Zp=1~2的行星减速器。

3、一谐波减速器柔轮的齿数为100,内齿轮的齿数为102,试画出机构简图并计算其传动比。

解:如图3.1左上为谐波减速器结构简图,为一二自由度结构,构成差动轮系,定义如下参数:H ω——波发生器H 的绝对角速度;1ω——柔轮1的绝对角速度,即柔轮变形端的当量角速度或平均积分角速度; 2ω——刚轮2的绝对角速度。

在整个轮系加上一个H ω-,得到转化机构,柔轮相对转速H H ωωω-=11 (3-1)钢轮相对转速H H ωωω-=22 (3-2)则有u i HH H H H =--==ωωωωωω2121)(12 (3-3) 式中12z z u ==柔轮齿数内齿数,本题中为1.02。

三种基本工作情况的传动比计算3.1、钢轮固定,即02=ω(如图3.1 a))时若波发生器为主动轮,则50111)2(1-=-==uiH H ωω (3-4) 若柔轮为主动轮,则 02.011)2(1)2(1-=-==u i i H H (3-5)图 3.1 谐波减速器结构简图3.2当柔轮固定,即01=ω(如图3.1 b))时,若波发生器为主动,则5112)1(2=-==u u i HH ωω (3-6)若钢轮为主动轮,则511111)1(2)1(2=-==u i i H H (3-7)3.3当波发生器固定,即0=H ω(如图 3.1 c))时若柔轮为主动轮,则02.12112===u i Hωω (3-8)若钢轮为主动,则5150111221===u i i H H(3-9)4、分析谐波减速器的结构特点,试论述谐波减速器作为精密减速器在哪些方面可以做出改进?答:谐波齿轮传动的主要构件只有三个:波发生器、柔轮、刚轮。

第六章机械技术第一节概述机电一体化系统的机械系统是由计算机信息网络协调与控制的,与一般的机械系统相比,除要求具有较高的定位精度之外,还应具有良好的动态响应特性,就是说响应要快、稳定性要好。

一个典型的机电一体化系统通常由控制部件、接口电路、功率放大电路、执行元件、机械传动部件、导向支承部件,以及检测传感部件等部分组成。

这里所说的机械系统,—般由减速装置、丝杠螺母副、蜗轮蜗杆副等各种线性传动部件以及连杆机构、凸轮机构等非线性传动部件、导向支承部件、旋转支承部件、轴系及架体等机构组成。

为确保机械系统的传动精度和工作稳定性,通常对机电一体化系统提出以下要求:(1) 高精度精度直接影响产品的质量,尤其是机电一体化产品,其技术性能、工艺水平和功能比普通的机械产品都有很大的提高,因此机电一体化机械系统的高精度是其首要的要求。

如果机械系统的精度不能满足要求,则无论机电一体化产品其它系统工作怎样精确,也无法完成其预定的机械操作。

(2) 快速响应性即要求机械系统从接到指令到开始执行指令指定的任务之间的时间间隔短,这样控制系统才能及时根据机械系统的运行状态信息,下达指令,使其准确地完成任务。

(3) 良好的稳定性即要求机械系统的工作性能不受外界环境的影响,抗干扰能力强。

此外还要求机械系统具有较大的刚度,良好的耐磨、减摩性和可靠性,消震和低噪音,重量轻、体积小、寿命长。

本章将机电一体化机械系统分成机械传动和支承部件两大部分,分别介绍较典型的传动部件、旋转和导向支承部件等的总体布局、机构选型、结构设计的优化等基本问题。

第二节机械传动一、同步带传动同步带传动早在1900年已有人研究并多次提出专利,但其实用化却是在二次世界大战以后。

由于同步带是一种兼有链、齿轮、三角胶带优点的传动零件,随着二次大战后工业的发展而得到重视,于1940年由美国尤尼罗尔(Unirayal)橡胶公司首先加以开发。

1946年辛加公司把同步带用于缝纫机针和缠线管的同步传动上,取得显著效益,并被逐渐引用到其他机械传动上。

1、简述3种常见的精密传动及其特点答:(1)齿轮传动 能够传递任意两轴间的运动和动力,传动平稳、可靠,效率高效率,寿命长,结构紧凑,传动速度和功率范围广。

但需要专门设备制造,加工精度和安装精度较高,且不适宜远距离传动。

(2)链传动 1)与带传动相比,没有弹性滑动,能保持准确的平均传动比,传动效率较高;链条不需要大的张紧力,所以轴与轴承所受载荷较小;不会打滑,传动可靠,过载能力强,能在低速重载下较好工作;2)与齿轮传动相比,可以有较大的中心距,可在高温环境和多尘环境中工作,成本较低;3)缺点是瞬时链速和瞬时传动比都是变化的,传动平稳性较差,工作中有冲击和噪声,不适合高速场合,不适用于转动方向频繁改变的情况。

(3)带传动 优点:1)结构简单,成本低使用维护方便2)带具有良好的挠性和弹性能缓冲运行平稳噪声小3)适合大中心距传动4)过载时打滑防治零部件损坏缺点:1)不能保证正常的传动比2)传递相同的工作转矩外廓尺寸大3)需要张紧在轴上的载荷大,平带传动结构简单,但传动效率高2、一谐波齿轮减速器柔轮的齿数为120,内齿轮齿数为122,试画出机构简图并计算传动比。

答:图1 谐波减速器机构简图如图所示,为两个自由度(2 W )的差动谐波齿轮机构。

该机构含有三个基本构件:波发生器H 、柔轮g 和刚轮b 。

当其中的一个基本构件被固定时,则上述差动谐波机构将变成为具有一个自由度(1=W )的行星谐波齿轮机构;而差动机构中的每一个基本构件均可以成为固定件,或输入件、或输出件。

由于上述谐波减速器没有对给基本构件进行指明,故分为以下三种情况计算:(1)当波发生器H 固定(0=H ω),(如图1(a ))其传动比为:a)柔轮g 输入,刚轮b 输出时,0167.1120122====g b b g H gb z z i ωω 图1(a ) b)刚轮b 输入,柔轮g 输出时,9836.0122120====b g g b Hbg z z i ωω (2)当刚轮b 固定(0=b ω),(如图1(b ))其传动比为:a)波发生器H 输入和柔轮g 输出时,60120122120-=--=--=g b gbHg z z z i 图1(b ) b)柔轮g 输入和波发生器H 输出时,601120120122-=--=--=g gb bgH z z z i (3)当柔轮g 固定(0=g ω),(如图1(c ))其传动比为:a)波发生器H 输入和刚轮b 输出时,61120122122=-=-=g b b g Hb z z z i b) 刚轮b 输入和波发生器H 输出时,图1(c ) 611122120122=-=-=b gb g bH z z z i3、画出RV 摆线针轮行星传动的简图,简述其传动原理和特点,并计算其自由度。

传动系统原理传动系统是指将动力从动力源传递到运动部件的一系列机械装置,广泛应用于各个领域,如汽车、机械设备等。

传动系统的设计和原理对于设备的性能和效率具有重要影响。

本文将介绍传动系统原理的基本概念和几种常见的传动机构。

一、传动系统的基本概念传动系统主要用于将动力源的功率传递到需要执行功能的运动部件上。

在传动系统中,通常有两个基本元素:动力源和负载。

动力源提供动力输出,负载接受并执行动力。

传动系统通过传递动力输出,使负载实现运动或执行特定操作。

传动系统的基本原理是利用机械装置将动力从一处传递到另外一处。

它的目的是改变输入动力的性质,例如改变转速、扭矩或运动方向。

常见的传动系统类型包括齿轮传动、皮带传动和链条传动等。

二、齿轮传动齿轮传动是最常见、最基本的传动系统之一。

它由两个或多个齿轮配对组成,通过齿轮间的啮合,实现动力的传递和转换。

齿轮传动根据齿轮的形状和结构可以分为直齿轮传动、斜齿轮传动、蜗杆传动等。

直齿轮传动是最简单的齿轮传动形式,它的齿轮齿条呈直线状。

直齿轮传动具有传动效率高、承载能力强的特点,常用于需要较高功率传递和转速变换的场合。

斜齿轮传动是指齿轮的齿条呈斜状,其特点是能够实现大功率传递和高速比传动。

斜齿轮传动主要应用于高速传动和承载要求较高的场合。

蜗杆传动结构由蜗杆和蜗轮组成,其优点是传动平稳、噪音低,适用于需要减速比较大的场合。

三、皮带传动皮带传动是一种利用柔性带状物将动力传递到负载的传动形式。

它通过将动力源与负载之间的距离扩大,实现动力的传递。

皮带传动最常见的类型是平行轴带传动。

带传动具有传递平稳、噪音低、维护方便等优点,广泛应用于汽车等领域。

四、链条传动链条传动是一种通过链条连接动力源和负载的传动形式。

链条传动具有传动效率高、承载能力强、传动稳定等特点,适用于高负载和高速传动的场合。

五、传动系统的选择和设计在选择和设计传动系统时,需要根据具体要求考虑多种因素,包括运动要求、传动功率、转速比、传动效率、噪音和震动等要素。