超滤装置出力及反洗水耗计算书

- 格式:doc

- 大小:29.00 KB

- 文档页数:1

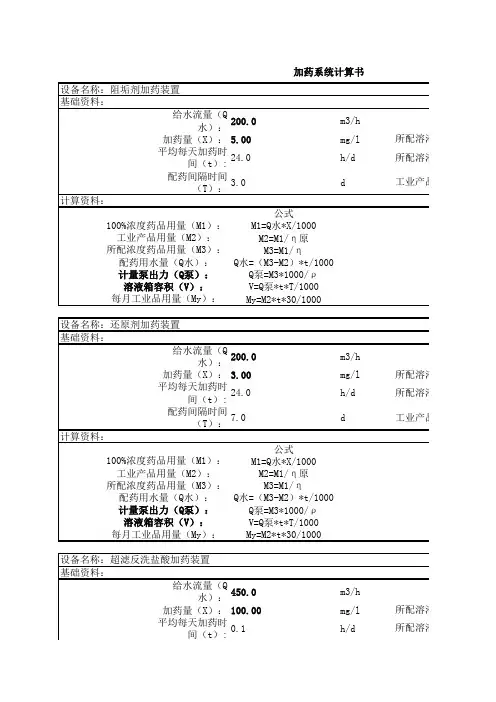

给水流量(Q水):200.0m3/h 加药量(X):5.00mg/l 平均每天加药时间(t):24.0h/d 配药间隔时间(T):3.0d公式M1=Q水*X/1000M2=M1/η原M3=M1/ηQ水=(M3-M2)*t/1000Q泵=M3*1000/ρV=Q泵*t*T/1000My=M2*t*30/1000给水流量(Q水):200.0m3/h 加药量(X):3.00mg/l 平均每天加药时间(t):24.0h/d 配药间隔时间(T):7.0d公式M1=Q水*X/1000M2=M1/η原M3=M1/ηQ水=(M3-M2)*t/1000Q泵=M3*1000/ρV=Q泵*t*T/1000My=M2*t*30/1000给水流量(Q水):450.0m3/h 加药量(X):100.00mg/l 平均每天加药时间(t):0.1h/d 配药间隔时间(T):7.0d公式M1=Q水*X/1000M2=M1/η原M3=M1/ηQ水=(M3-M2)*t/1000设备名称:阻垢剂加药装置基础资料:每月工业品用量(My):加药系统计算书工业产品浓η原)计算资料:所配溶液的η):所配溶液的ρ):100%浓度药品用量(M1):工业产品用量(M2):设备名称:还原剂加药装置基础资料:所配浓度药品用量(M3):配药用水量(Q水):计量泵出力(Q泵):溶液箱容积(V):所配溶液的η):所配溶液的ρ):工业产品浓η原)计算资料:100%浓度药品用量(M1):工业产品用量(M2):所配浓度药品用量(M3):配药用水量(Q水):计量泵出力(Q泵):溶液箱容积(V):每月工业品用量(My):设备名称:超滤反洗盐酸加药装置基础资料:所配溶液的η):所配溶液的ρ):工业产品浓η原)计算资料:100%浓度药品用量(M1):工业产品用量(M2):所配浓度药品用量(M3):配药用水量(Q水):给水流量(Q水):200.0m3/h 加药量(X):4.00mg/l 平均每天加药时间(t):24.0h/d 配药间隔时间(T):3.0d公式M1=Q水*X/1000M2=M1/η原M3=M1/ηQ水=(M3-M2)*t/1000Q泵=M3*1000/ρV=Q泵*t*T/1000My=M2*t*30/1000设备名称:氧化剂加药装置(UF小反洗加氧化剂)给水流量(Q水):450.0m3/h加药量(X):100.00mg/l平均每天加药时间(t):480.0s/d配药间隔时间(T):3.0d公式M1=Q水*X/1000M2=M1/η原M3=M1/ηQ水=(M3-M2)*t/1000Q泵=M3*1000/ρV=Q泵*(t/3600)*T/1000My=M2*(t/3600)*30/1000设备名称:反渗透进水盐酸加药装置基础资料:所配溶液的η):所配溶液的ρ):工业产品浓η原)计算资料:100%浓度药品用量(M1):工业产品用量(M2):所配浓度药品用量(M3):所配浓度药品用量(M3):配药用水量(Q水):计量泵出力(Q泵):溶液箱容积(V):工业产品浓η原)计算资料:100%浓度药品用量(M1):工业产品用量(M2):每月工业品用量(My):基础资料:所配溶液的η):所配溶液的ρ):配药用水量(Q水):计量泵出力(Q泵):溶液箱容积(V):每月工业品用量(My):η/ρη):η/ρ*1000η):η):η/ρ*1000药品名称:阻垢剂20%1200.00g/L100%计算值选用值1.00kg/h 1.00kg/h 5.00kg/h 0.10m3/d 4.17L/h 0.30m30.72吨药品名称:亚硫酸氢钠NaHSO320%1380.00g/L 98%计算值选用值0.60kg/h 0.61kg/h 3.00kg/h 0.06m3/d 2.17L/h 0.37m30.44吨药品名称:HCl 10%1100.00g/L36%计算值选用值45.00kg/h 125.00kg/h 450.00kg/h 0.05m3/d产品浓度(η原)溶液的浓度(η):溶液的密度(ρ):溶液的浓度(η):溶液的密度(ρ):产品浓度(η原)溶液的浓度(η):溶液的密度(ρ):产品浓度(η原)409.09L/h 0.40m30.53吨药品名称:HCl 10%1100.00g/L36%计算值选用值0.80kg/h 2.22kg/h 8.00kg/h 0.14m3/d 7.27L/h 0.52m31.60吨药品名称:NaClO 10%1100.00g/L10%计算值选用值45.00kg/h 450.00kg/h 450.00kg/h 0.00m3/d 409.09L/h 0.16m31.80吨溶液的浓度(η):溶液的密度(ρ):产品浓度(η原)产品浓度(η原)溶液的浓度(η):溶液的密度(ρ):。

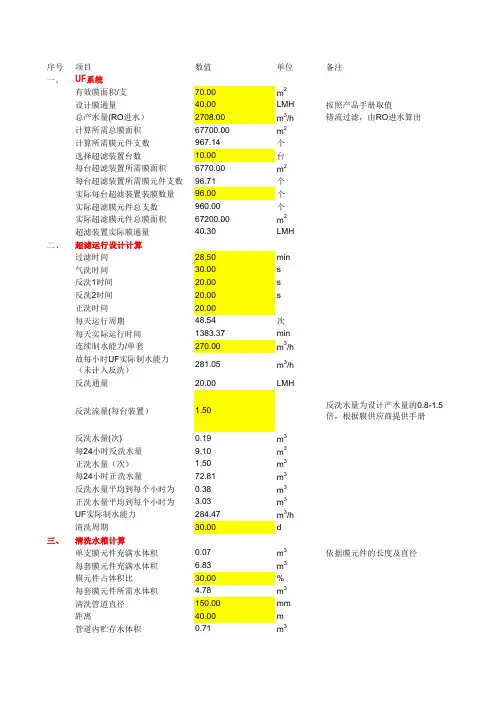

序号项目数值单位备注一、UF系统有效膜面积/支70.00m2设计膜通量40.00LMH按照产品手册取值总产水量(RO进水)2708.00m3/h错流过滤,由RO进水算出计算所需总膜面积67700.00m2计算所需膜元件支数967.14个选择超滤装置台数10.00台每台超滤装置所需膜面积6770.00m2每台超滤装置所需膜元件支数96.71个实际每台超滤装置装膜数量96.00个实际超滤膜元件总支数960.00个实际超滤膜元件总膜面积67200.00m2超滤装置实际膜通量40.30LMH二、超滤运行设计计算过滤时间28.50min气洗时间30.00s反洗1时间20.00s反洗2时间20.00s正洗时间20.00每天运行周期48.54次每天实际运行时间1383.37min连续制水能力/单套270.00m3/h故每小时UF实际制水能力(未计入反洗)281.05m3/h反洗通量20.00LMH反洗流量(每台装置) 1.50反洗水量为设计产水量的0.8-1.5倍,根据膜供应商提供手册反洗水量(次)0.19m3每24小时反洗水量9.10m3正洗水量(次) 1.50m3每24小时正洗水量72.81m3反洗水量平均到每个小时为0.38m3正洗水量平均到每个小时为 3.03m3UF实际制水能力284.47m3/h清洗周期30.00d三、清洗水箱计算单支膜元件充满水体积0.07m3依据膜元件的长度及直径每套膜元件充满水体积 6.83m3膜元件占体积比30.00%每套膜元件所需水体积 4.78m3清洗管道直径150.00mm距离40.00m管道内贮存水体积0.71m3清洗保安滤器直径350.00mm有效高度 1.00m清洗保安滤器体积0.10m3滤芯所占保安滤器体积比 5.00%保安滤器内贮存水体积0.09m3计算清洗水箱总体积 5.58m3乘以系数后水箱总体积 6.69m3考虑到循环时清洗水箱内水的体积0.50m3计算清洗水箱总体积7.19m3清洗水箱选型体积 4.00m3四、超滤清洗加药箱计算加NaCLO浓度50.00g/m3NaCLO量(每小时)20.25kg/h市售药剂浓度0.10NaCLO 10%溶液消耗202.50kg/hNaCLO 10%溶液体积184.09L/h10%NaCLO密度1.1每天加药时间0.13h每天需要NaCLO 10%溶液体积24.55L计量泵工作流量184.09L/h计量泵工作负荷50.00%计量泵计算容量368.18L/h计量箱容量计算(总体)0.44m3加药周期120.00h一般要求48-120小时以上计量箱容量选择0.50m3NaOH浓度 3.00mg/LNaOH量(每小时) 1.22kg/h(100%化学试剂)市售药剂浓度0.30NaOH30%溶液消耗 4.05kg/hNaOH30%溶液体积 2.96L30%NaOH密度1.37计量泵工作流量 2.96L/h计量泵工作负荷50.00%计量泵计算容量 5.91L/h计量箱容量选择0.50m3HCL浓度 3.00mg/LHCL量(每小时) 1.22kg/h(100%化学试剂)市售药剂浓度0.30HCL30%溶液消耗 4.05L/hHCL30%溶液体积 3.52L30%HCL密度1.149每天加药时间0.10h每天需要加HCL30%溶液体积0.35L计量泵工作流量 3.52L/h计量泵工作负荷50.00%计量泵计算容量7.05L/h计量箱容量选择0.50m3。

湖北华电西塞山发电有限公司二期工程2X680MW超超临界机组锅炉补给水处理系统技术规范书设备名称:超滤膜甲方(买方):中国华电工程(集团)有限公司乙方(卖方):2009年月目录一、技术规范 (2)1.总则 (2)2.工程概况 (2)3.设计和运行条件 (3)4.技术要求 (5)二、供货范围 (9)1.主要设备清单如下: (9)2.随机备品备件(卖方可添加完善) (9)三、技术资料和交付进度 (10)1.一般要求 (10)2技术文件和图纸 (10)四、监造、检验和性能验收试验 (11)1.概述 (11)2.工厂检验 (11)3.设备监造 (11)4.质量保证 (12)5.出厂前的检验和验收 (13)6.开箱检验 (13)五、技术服务和设计联络 (13)1.卖方现场技术服务 (13)2.培训 (14)六、包装、保管及组装要求 (15)七、差异表 (16)签字页 (17)一、技术规范1. 总则1.1 本技术规范书(以下简称规范书)用于湖北西塞山发电有限公司2X680MW机组工程锅炉补给水处理设备的超滤膜。

它提出了本规范书所述的超滤膜的设计、结构、性能、安装和试验等方面的技术要求。

1.2 本规范书中提出的是最低限度的技术要求,虽未对一切技术细节作出规定和未充分引用有关制造标准和条文,但卖方仍应提供符合本规范书和国家有关标准的优质产品。

1.3 如果卖方没有以书面形式对本规范书的条文提出异议,则买方可以认为卖方提供的设备应完全符合本规范书的要求。

如有异议,卖方应以“对技术规范书的意见和同技术规范书的差异”为标题的专门章节加以详细描述。

1.4 在合同签订后,卖方有权因规程、规范和标准等发生变化而提出补充要求,具体内容由买、卖方共同商定。

1.5 对本规范书不特别规定设计和制造方面的所有细节,在不与本规范书相抵触的情况下,设备应按照买方的习惯做法制造并配备附件。

设备应在工程设计和工艺制造方面符合买方认可的新的工业标准。

超滤系统操作维护手册一、超滤技术介绍1、超滤是什么在膜分离领域,按照分离精度划分有微滤(MF)、超滤(UF)、纳滤(NF)、反渗透(RO)四种分离过程。

其中,超滤(Ultrafiltration):介于微滤和纳滤之间的一种膜过程,使用压力通常为0.02~0.3MPa,膜孔径在0.002~0.1μm,截留分子量约为1000~500,000道尔顿左右,超滤是一种能够将溶液进行净化、分离、浓缩的膜分离技术,超滤过程通常可以理解成与膜孔径大小相关的筛分过程,以膜两侧的压力差为驱动力,以超滤膜为过滤介质。

超滤膜可有效去除水中的悬浮物、胶体微粒、细菌和大部分病毒等,对有机物的去除率为20~60%,对小分子有机物和无机离子几乎不截留。

目前在饮用水、工业用水处理、饮料、环保、化工、冶金、食品等已得到广泛应用。

尤其在海水淡化、纯水、超纯水等生产中作为反渗透的预处理,确保反渗透及后续设备运行稳定。

2、超滤膜组件的结构形成目前市场上超滤膜有平板式、卷式、管式和中空纤维式四种结构型式,特点如下:平板式,其比表面积小,处理能力偏低,不适合工程放大。

卷式,不可反洗,且预处理要求高。

管式,装填密度低、单位体积内膜面积小,且能耗大。

中空纤维式,装填密度高,能耗低,通量大,寿命长,且可以反洗,在工程实际中用得比较多。

表 1 各种结构形式膜组件之间卷式中空管式平板式的比较比较项目填充密度(m2.m-3)200-800 1200 60 30-500组件结构复杂复杂简单很复杂膜更换方式组件组件膜或组件膜膜更换成本较高较高中低料液预处理高较高低低抗污染性中等一般非常好中等清洗效果一般至难易优良工程放大难易中中易难能耗低低高中投资较低低高较高内压式与外压式操作内外压中空纤维超滤膜应用特点中空纤维膜的操作形式分为内压式和外压式。

内压式操作,即原液先进入中空纤维内部,经过压力驱动,沿径向由内向外透过中空纤维膜成为渗透液,而浓缩液则留在中空纤维的内部,由另外一端流出;外压式操作,原液在中空纤维外侧流动,原液在压力差作用下由外向内透过中空纤维膜进入纤维内侧成为透过液,而浓缩液则汇集在中空纤维的外部。

中空纤维超滤膜组件及装置说明书终版中空纤维超滤膜组件及装置超滤膜技术:超滤膜技术是一种以筛分为分离原理,以压力为推动力,实现机械分离的膜分离过程,它广泛应用于物质的分离、浓缩和提纯。

中空纤维超滤膜是以高分子材料采用特殊工艺制成的不对称半透膜。

它呈中空毛细管状(或中空纤维状),管壁密布微孔,在压力的作用下,原液在膜内或膜外流动,其中的溶剂或小分子可以透过膜,经过收集而成为超滤液,而其中的大分子物质(蛋白质、各类酶、核酸、多糖等)以及胶体粒子(乳胶、微粒子)、细菌等被截留在膜外,被循环流动的原液带走而成为浓缩液,从而达到物质的分离、浓缩和提纯的目的。

采用超滤膜来实现物质的分离、浓缩和提纯具有以下显著特点:a、超滤过程无相态转化,常温操作,节约能源,对分离物不产生任何污染。

对热敏性物质(如生物制品、菌体、蛋白质等)的分离尤为适宜。

b、超滤膜耐化学药品侵蚀,PH适应范围广。

c、超滤分离过程简单、操作运转简便、维护费用少、清洗简单。

d、中空纤维超滤膜装填密度大、有效膜面积最大,超滤分离过程简单。

膜分离技术以其节能效果显著、设备简单、操作方便、容易控制而受到广大用户的普遍欢迎。

选择适当的膜分离过程,可替代鼓式真空过滤、板框压滤、离心分离、溶媒抽提、吸附、再生、絮凝、共聚、沉淀、蒸发等多种传统的分离与过滤方法。

专家预言,在本世纪,膜技术以及膜技术与其它技术的集成技术将在很大程度上取代目前采用的传统分离技术,达到节能降耗、提高产品质量的目的,极大地推动人类科学技术的进步,促进社会发展。

膜技术的应用将广泛涉及到化学工业、石油与石油化工、生物化工、环境工程、冶金、食品、电子、医药、医疗等诸多行业。

选用膜分离技术是您的低成本解决方案。

膜分离过程不仅为液体的净化提供了一条极为简便、有效的途径,而且他能提高产品的回收率,从而在增加效益的同时,减少了产品在废水中的流失,符合清洁生产工艺的要求与规范。

因此其应用受到世界各国政府特别是环保当局的重视与推广。

此文档收集于网络,如有侵权请联系网站删除Content目录1.0Component Calculation (4)单元计算 (4)1.1Raw Water Tank (4)原水罐 (4)1.2Raw Water Pump (4)原水泵 (4)1.3Back Wash Pump (5)反洗水泵 (5)1.4Ultra Filtration: (5)超滤: (5)1.5Softener Filter: (5)软化器: (5)1.5RO High Pressure Pump (7)1st高压泵 (7)2nd高压泵 (7)1.6RO design calculation (8)反渗透设计计算 (8)1.7EDI design calculation (8)EDI设计计算 (8)1.8Osmostar Heat Exchanger (8)Osmostar消毒热交换器 (8)2.0Piping Design Calculation (9)管路设计计算 (9)2.1Piping Calculation of Ultra Filtration (9)超滤管道设计: (9)2.2Piping for Softener Filter: (10)软化器管道: (10)2.3Piping In front of the RO High Pressure Pump (10)高压泵前管道: (10)2.4Piping behind the RO High Pressure Pump (11)高压泵后管道: (11)2.51st RO outlet Piping: (11)一级RO出口管道: (11)2.62nd RO outlet Piping: (11)二级RO出口管道: (11)2.7EDI outlet Piping: (12)EDI出口管道: (12)3.0Appendix (12)附录 (12)3.1Appendix A-- UF Calculation (12)附录A 超滤计算书 (12)3.2Appendix B—RO Design Calculation (15)附录B RO设计计 (15)1.0 Component Calculation单元计算1.1 Raw Water Tank原水罐According to the operation parameter from the supplyer:根据供应商提供的运行参数:So we choose the Raw Water Tank :5 m31.2 Raw Water Pump原水泵According to the operation parameter from the supplyer:根据供应商提供的运行参数:The pressure loss of the UF during the normal operation is about 0.2 bar ~ 1.4 bar. Because the distance between the vessels is very short, pressure loss of the pipes could be ignored.超滤的正常运行压力损失在0.2bar~1.4bar,由于单体设备的管道距离短,管道的压力损失可忽略不计。

分享反渗透混床工艺设计计算书反渗透+混床工艺设计计算书1)原水罐原水罐设计停留时间不小于1小时,有效容积不小于300m32)原水泵原水泵应满足五台过介质过滤器同时运行流量及四台过滤器运行,另一台过滤器正洗的两种工艺状态,五台过滤器同时运行时进水流量为:270t/h, 四台过滤器运行,另一台过滤器正洗时进水流量为:350t/h。

原水泵选用KQW200/345-55/4,流量270-350t/h,扬程:38-36m,功率:55KW,在系统中选用二台,一用一备。

3)汽水混合加热器汽水混合加热器在系统中选用1台,加热水量为:270-350t/h。

换热器选用规格为φ425,进水及出水口规格为DN300,进蒸汽口规格为:DN400。

a、蒸汽耗量:基础条件:蒸汽性质为过热蒸汽,最大进出水温差按25℃计,蒸汽温度:170℃,蒸汽压力不大于0.8MPa,蒸汽焓:2726.5KJ/Kg,蒸汽比容:0.2403m3/Kg,水的比热:4.18KJ/Kg. ℃。

350t/h水加热25℃,需的换热量:Q=350×103×4.18×25=3.65×107KJ/h所需的加热蒸汽量:G=Q÷2726÷1000=10.35t/h蒸汽沿程损耗系数按10%计,实所需气量:13.4t/h。

每小时所需的蒸汽容积:13.4t/h×0.2403m3/Kg×1000=3224m3/hb、蒸汽管道的选型:蒸汽管流速按62-73m/S计,进汽母管需选用:φ133×4。

4)PAC加药装置对净化后的河水凝聚剂加药装置设计加药量为:3PPm,前级系统运行进水量为:270t/h,当一台过滤器正洗时进水量为350t/h。

运行时PAC加药量为:270t/h×3PPm÷1000=0.81kg/h。

当一台过滤器正洗时PAC加药量为:350t/h×3PPm÷1000=1.05kg/h。

超滤计算软件水量平衡计算平均小时产水量(Qp)130m3/h0.9130min 2min 45次/天22.5h12m3/h ·套156m3/h ·套外压式错流过滤SFP2880PVDF 51m270L/m2·h36156m3/h 0.3Mpa1、物理清洗设计(1)反洗水量q1:取2m3/h.支进水压力≤0.2MPa取0.2Mpa73m3/h (2)气洗流量q2:取0.05m3/min.支进气压力≤0.7MPa 取0.7Mpa 2m3/min 反洗水量q :取100m3/h 进水压力≤0.3MPa取0.3MPa 186m3/h3、化学清洗系统设计化学清洗水量q :取100L/m2.h186m3/h取0.2MPa材质:回收率η=Qp/(Qp+Q1)反洗时间20~60s此类水质情况建议每30min 进行一次物理清洗,清洗过程为“顺冲-反冲1-反冲2-顺冲”,每次步骤全过程需用时约2min ,其中顺冲各30s ,反冲各每天有效产水时间T=24×60-45×2=超滤系统反冲消耗的产品水Q1=Qp ×2×2×45/60/24=超滤系统的进水量Q=(Qp+Q1)/η=超滤配套系统设计反洗水泵流量:Q1=q ×Ne ×S=每天的物理清洗次数n=24×60÷(30+2)=膜元件总数量:原水泵流量Q 膜通量(S)单根膜元件有效面积(J)顺冲:每次反洗前后各一次正洗,每次正洗15s ,正洗水位原水,正洗与原水泵公用一台水泵反洗时间20~60s超滤系统设计计算反洗水泵流量:Q1=q1×Ne= 所需空气量:Q2=q2×Ne=循环水泵流量: Q '=q ×Ne ×S=循环水泵扬程:≤0.2MPa型号:过滤形式型式:(外压式、内压式)超滤膜组件设计计算正洗:每次反洗前后各一次正洗,每次正洗15s ,正洗水位原水,正洗与原水泵公用一台水泵原水泵扬程H ≤0.3MPa 2、物理清洗设计=化学清洗洗频率:1~4个月/次。

超滤设备的处理方法及工艺流程介绍的资料下载超滤通常采用中空纤维膜,原水在中空纤维装置的外侧或内腔加压流动,姗J构成外压式与内压式。

超滤是动态过滤过程,被截留物质可随浓缩液而排除,不致堵塞膜表面。

在超滤过程中,由于被截留的杂质在膜表面上不断积累,会产生浓差极化现象,使膜的透水量下降。

合理地选择运行条件和清洗工艺,可完全控制超滤的浓差极化问题。

超滤设备的出力与操作温度有关,水的黏度随温度变化而变化,温度每升高1℃,透水量增加2. 15%。

超滤系统实例1.原水水质(见表4-20)2.超滤预处理超滤预处理步骤为:混凝→澄清→过滤及加氯杀菌处理后→超滤((UF)→反渗透(RO)系统。

原水中含有铁锈、菌藻残留物、固体颗粒及破碎矾花等杂质,为防止这些物质对超滤的机械污堵,超滤预处理包括粗滤和精滤两部分。

粗滤采用四套逆流高效纤维过滤器,直径3000mm,单套产水210t/h;精滤采用两套20µm缠绕式滤芯过滤器,单套产水160t/h及加氯杀菌处理。

该技术指导资料由莱特莱德大连超滤设备厂家提供3.逆流高效纤维过滤器的运行管理压差超过0. 2MPa或浊度超过2NTU时,过滤器退出运行进行气水洗。

另外,过滤器在运行过程中不得停运,以防滤层紊乱及搅动影响产水质量。

过滤器的日常清洗通过上进水下进气的方式对流冲洗,保持进气强度在60L/(s·m³)左右,使纤维束充分搅动,达到截留物彻底脱落的目的。

同时在运行之初,缓慢升压,废水外排,直到产水合格后并人系统。

高效过滤器长期运行后,由于菌藻类滋生繁殖、胶体与纤维束的静电吸引、有机物的污染等因素,造成运行周期短,截污能力下降,水气洗关后压降不明显,需要进行化学清洗。

清洗采用3 % NaOH、 0. 5 5 % NaCLO 混合液,加热到30℃,浸泡滤料24h后进行气水合洗,至pH≤8时结束,清洗后产水还原率可达98%以上,截污容量大于1 0kg/m³。

超滤设计计算范文

1.超滤截留率计算:超滤设备的主要目标是进行液体和固体的分离,其中最重要的参数是超滤截留率。

超滤截留率可以根据所需要分离的液体的粒径和超滤膜的孔径大小进行计算。

一般来说,超滤膜的截留率是根据分子量来确定的,根据截留率的大小,可以选择不同的超滤膜。

2.超滤通量计算:超滤通量是超滤设备的处理能力的重要指标之一、通量的计算可以根据超滤膜的有效面积和操作压力来确定。

一般来说,超滤通量随着操作压力的增加而增加,但过高的操作压力可能会造成超滤膜的破裂或损坏,因此在设计时需要平衡通量和操作压力之间的关系。

3.超滤系统流量计算:在进行超滤系统设计时,还需要考虑超滤膜的具体构成和排列方式。

根据超滤系统的总流量和每个超滤膜单元的流量,可以计算出超滤系统所需的膜单元数量和排列方式。

同时,还需要考虑超滤系统的进出口压力和流速等参数,以保证超滤系统的正常运行。

4.超滤系统压力计算:超滤设备工作时需要施加一定的压力,以推动液体通过超滤膜进行分离。

压力的计算需要考虑超滤系统的流量和阻力,由此可以确定所需的操作压力。

同时,为了保证超滤膜的使用寿命,超滤设备还应设有适当的透水速度和最大允许压力等参数。

以上是超滤设计计算的基本内容,设计计算的精确程度对超滤设备的性能和运行效果有重要影响。

因此,在进行超滤设计计算时,需要准确确定所需分离物粒径、超滤膜类型和工作参数等参数,并结合实际工艺要求和设备特性进行合理的设计和选择。

同时,还需要根据实际运行情况进行实时监测和调整,以保证超滤设备的长期稳定运行。

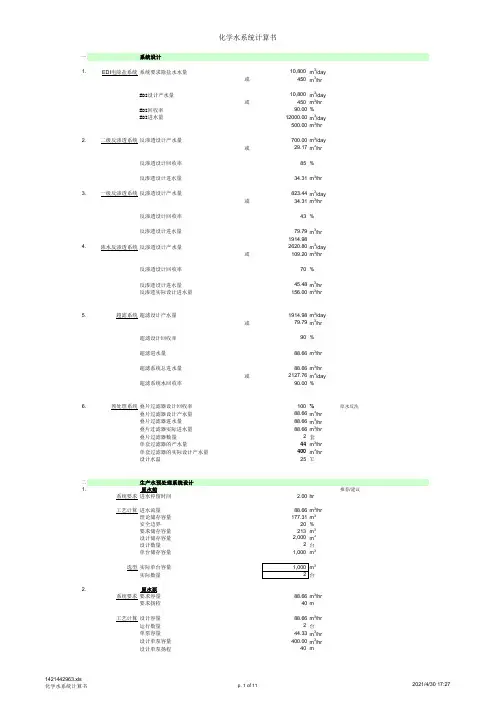

一、概述本纯水处理项目主要为顺酉干装置、苯乙烯装置使用,原水来源为长江净化出水(达到循环水补充水水质要求)与苯乙烯装置工艺凝液,凝液实则为与石油苯类类接触的蒸汽凝液经汽提、过滤、除油除铁后的除盐水。

该凝液(部分为地暖、洗浴用水换热后使用后)在经过除油除铁系统后,一部分进入循环水系统,另一部分再经过脱盐水换热器冷却后进入原水箱,水量的分配主要依据原水箱的温度。

二、设计条件1、水源及水质原水来源为长江净化出水,原水水质(略)。

2、处理水量及岀水指标本次纯水项目产水量按100t/h设计,岀水水质达到中压锅炉给水指标,水质指标见下表:3、本项目主体工艺一级反渗透+混床,其中反渗透按两套装置设计,单台装置产水量按50t/h,混床按三套设计(考虑混床再生周期,两用一备),单套产水量50t/h o4、设计、供货范围及要求4.1、根据甲方提出的纯水处理方案及主体工艺制定详细的处理方案、流程图、水量平衡图、平面布置图(含工艺、电仪、土建等),并列出相关辅助工程及项目相关的工作;从原水箱至除氧器出水,包含上述苯乙烯凝液除油除铁系统;系统中对应的原水泵、高压泵、中间水泵等均为二用一备;4. 2、纯水装置厂房设计(含土建建筑结构、电气、给排水、设备基础等), 设计单位具备相关资质,土建施工由甲方负责,厂房选址在中心化验室南侧空地上,详见公司总图。

4.3、供货范围包含设备、电气、仪表、管材、管件等,请选型并列出详细供货清单,除油除铁系统、除氧器在供货范围之内,厂房内电气、照明等同样在供货范围之内,原水箱、中间水箱、脱盐水箱由甲方制作,设计方确认容积(甲方初步定为各200方)并提供施工图纸;4.4、考虑到长江水的季节变化,原水水质(长江净化水、苯乙烯冷凝液)浊度、C0D会波动,反渗透膜在选择时,建议考虑抗污染型,品牌以陶氏、东丽、GE品牌为主,高压泵采用南方品牌的304材质泵。

涉及到超滤膜组件采用有机陶瓷膜原件,经久耐用运行成本低,PLC编程器为西门子、ABB系列,电气釆用施耐德品牌。

超滤技术手册版权归inge AG公司所有Flurstraße 1786926 Greifenberg (德国)Tel.: +49 (0) 8192 / 997 700Fax: +49 (0) 8192 / 997 999E-Mail: info@inge.ag目录1.超滤技术基本原理(UF) (3)1.1. 工艺 (3)1.1.1. 死端过滤模式 (4)1.1.2. 错流过滤模式 (4)1.1.3. 反向清洗模式清洗 (5)1.1.4. 正向冲洗模式清洗 (6)1.2. 化学清洗 (7)1.3. 隔除能力 (7)2.滤膜组合系统 (15)2.1. 滤膜组合技术 (16)2.1.1. 超滤和絮凝作用 (16)2.1.2. 超滤和活性碳 (16)2.1.3. 超滤和纳滤 (17)2.1.4. 超滤和反渗透 (17)2.2. 与传统的处理工艺相比较 (17)3.inge标准:最好的UF 技术 (18)3.1. 滤膜概念 (19)3.1.1. 模件示意图 (19)3.2. Dizzer的隔除能力 (21)3.2.1. 减少MS2噬菌体 (21)3.2.2. 减少隐子囊孢子 (21)3.2.3. 减少混浊度 (22)3.2.4. 减少SDI (23)3.2.5. 减少TOC (23)4.声明 (24)5.现场帮助和服务 (24)1超滤技术基本原理1.1工艺超滤,它属于滤膜过滤工艺,是一种压力驱动的过滤技术。

基本滤膜过滤工艺的示意图如图1所示。

图1: 基本滤膜过滤工艺示意图用泵将水压入膜件,由于滤膜的膜压差(TMP),进水得到过滤。

水中杂质由滤膜剔除(与其细孔尺寸有关),并留在进水中。

当被剔除杂质的浓度(它可以包括分子、原子或离子及胶体)变得太高时,一部分进水作为浓缩物被定期从系统中去除。

当杂质浓度太高时,胶体开始产生堵塞,或系统可在滤膜上产生结垢。

在滤膜表面产生的沉积层会改变其过滤性质和所需的过滤压力。

超滤系统的部分计算计算依据(1)超滤系统冲洗级数(2)最大生产率按涂装面积计算,m2/h(3)电泳槽溶剂,m3(4)电泳漆液的固体含量,%(5)末级冲洗水的固含量,%透过液量计算1级冲洗系统透过液量计算1级冲洗系统参见图(???),其透过液量按下式计算Q p=(C B-C R1)/(C R1-C F)*q‘式中Q p----所需的透过液量,L/hC B----电泳漆液的固体含量,%。

一般取C B=10~15%;C R1-----1级冲洗水的固体含量,%。

一般取C R1=1~1.5%;C F----透过液的固体含量,%。

随超滤膜的种类、槽液的浓度、膜面流速等参数的不同而变化,一般取C F=0.3%;q‘----工件表面带出的涂料量(不包括成膜涂料量),L/h。

q ‘数值可按下式计算: q ‘= q 0*F 式中F----按涂装面积计算的生产率,m 2/h 。

q 0----表面所带出的涂料量,L/m 2。

对不同涂料、不同形状和尺寸的工件,其表面带出的涂料量是不同的,一般应根据实际使用情况测出,在没有实测数据的情况下,可参照下表选取;2级冲洗系统透过液量计算2级冲洗系统参见图(???),其透过液量按下式计算, Q p ={F R R B C C C C --+2241—21}*q 、‘式中Q p ----所需的透过液量,L/h ;2R C ----第二级冲洗水的固体含量,%。

一般2R C =1~1.5%。

若将2级冲洗和1级冲洗所需要的透过液量进行比较可以看出,1级冲洗所需要的透过液量约为2级冲洗所需要的透过液量的3~4倍。

因此,在系统设计中,在工艺布置许可情况下,采用2级循环冲洗系统是比较合理的。

3.透过液排放量的计算为了净化电泳漆液,需要排放部分透过液,以排除影响电泳性能的有害离子,其排放量可按下式进行计算: Q Y =111C C *q ‘式中Q Y ----透过液的排放量,L/h ;C 1----工件从前处理工序带入电泳槽中的有害离子浓度,mg/L ; C 11----透过液中的杂志离子浓度,mg/L ; 对磷酸根离子,C 11=6.0~5.01C实际上确定电泳漆液中有害离子浓度是比较困难的,这是因为除工件带进前处理工序中的杂质离子外,外界空气中的杂质也会落入电泳期漆液内。

邯钢西区电厂除盐水站超滤运行优化p图1 电厂脱盐水站工艺流程图2、运行中发现的问题2.1 运行中发现问题超滤装置实际回收率仅在75%左右,回收率较低,自用水消耗大,水耗高。

2.2 实际回收率计算根据优化前的运行参数计算理论回收率(按照每个大周期为30次过滤周期,CEB1与CEB耗水量基本相同):超滤反洗水水耗包含以下(时间和流量的计算已经考虑阀门开关和泵的启停,):HC1:80s/3600×400m3/h×21次=186.7m3HC2:80s/3600×400m3/h×9次=80m3CEB:(60+200+180)s/3600×400m3/h×3次=146m3超滤正冲水耗包含如下:HC1:120s/3600×100m3/h×21次=70m3HC2:120s/3600×100m3/h×9次=30m3CEB:80s/3600×100m3/h×3次=6.6m3每个大周期的水耗为:186.7m3+80m3+146m3+70m3+30m3+2.2m3=518m3每个大周期(30次过滤,每次过滤时间为30分钟,平均产水量为186m3/h,浓排水146m3/h)的总产水量为:186m3/h×30次×(30/60)h=2790m3优化前超滤装置回收率为(2790-518)/(2790+14×30/2)=76%2.3 实际回收率过低原因分析2.3.1 运行参数不合理超滤进水水源污染较严重,有机物含量较高,硬度也很高,而现有CEB程序的过程为每隔10周期(约5小时)进行一次碱洗,每隔两次碱洗进行一次酸洗,酸碱洗间隔过长导致化学增强反洗(CEB)效果不充分。

2.3.2 预处理来水水质水量波动因素超滤预处理系统老化导致超滤装置进水水质波动较大,很多污染物经过溢流堰直接进入后续系统,絮凝剂的投加量不能根据超滤进水水量的变化而变化,过量的絮凝剂的投加也可能导致超滤膜的污染。

超滤装置出力及反洗水耗计算书

①假设已知单套超滤的净出力为:80m3/h。

超滤装置在运行40分钟后需进行反洗,超滤在反洗期间将停止制水,为保证超滤装置的净出力达到80m3/h,超滤装置在正常运行时,必须使其出

力提高,具体计算如下:

反洗周期按30分钟考虑,每次反洗30S,反洗总历时为 1.5分钟。

则:每天所需反冲洗的次数为:24×60/(30+1.5)≈46次

每天反洗总共耗时为:46×1.5=69分钟

超滤系统每天考虑加强反洗2次,每次5分钟

每天实际制水时间为:24×60-69-10=1361分钟

超滤净出力为80m3/h,则产水量为:80m3/h×24×60/1361=84.6 m3/h

考虑反洗所需耗的水量为:240m3/h×0.5×46/(24×60)=3.83m3/h

考虑加强反洗所需耗的水量为:(240m3/h×5/60×2)/(1361/60)=0.44m3/h (注:内压式超滤加强反洗水量一般为正常反洗水量的一半)则超滤的实际出力为:84.6+3.83+0.44=88.87m3/h

结论:超滤出力按89m3/h设计计算。

②超滤膜堆的计算:

根据超滤膜设计导则,设计膜通量为75L/m2·h。

KOCH公司V1072-35-PMC的膜面积为80.9m2、NORIT公司SXL225-FSFC PVC的膜面积40m2、MEMBRANA公司ULTRA-FLUX61的膜面积为61m2,则KOCH每支膜的产水量为75X80.9=6.0675m3/h、NORIT每支膜的产水量为75X40=3.000m3/h、MEMBRANA每支膜的产水量为75X61=4.575 m3/h

那么:一套超滤装置所需KOCH膜的数量为:89m3/h /6.0675m3/h=15支

一套超滤装置所需NORIT膜的数量为:89m3/h /3.000m3/h=30支

因水平布置的NORIT膜需安装在6米长的压力容器中,且每支超滤膜为1.5米长,所以每套超滤装置内超滤膜的数量应为6/1.5=4的倍数关系。

则本次工程NORIT膜的数量按每套32支考虑。

一套超滤装置所需MEMBRANA膜的数量为:89m3/h / 4.575m3/h=20支。