橡胶及金属的粘合

- 格式:doc

- 大小:51.00 KB

- 文档页数:7

橡胶黏合剂PL-600也是橡胶抗疲劳剂PL-600,目前在橡胶生产行业得到广泛运用,主要适用轮胎胎体配方及与胎体相邻的部件配方,提高胎体的动态抗疲劳性能,尤其对胶与帘线老化后结合力的提高有着非常优异的效果。

下面由橡胶黏合剂PL-600厂家恒力特新材料公司为大家介绍下橡胶黏合剂的相关知识,希望大家对这个行业有新的认识。

橡胶与金属粘合剂是指由普力通生产的一款用于橡胶与金属的粘结胶水。

随着橡胶工业的飞速发展,橡胶复合材料得到广泛的应用,而橡胶与金属胶粘剂的质量是复合材料成功的关键,复合制品种类的增多及应用领域的拓展,对粘合技术的要求越来越苛刻。

传统的氯化橡胶法、异氰酸酯法等技术已不能满足新的要求。

美国LORD公司于1956年专门研发了一种橡胶与金属胶粘剂,它可用于橡胶与金属的粘结,也可用于橡胶与塑料、纤维织物粘结。

随后,民族工业普力通(polyton)也相继研发生产出能和国外产品相媲美的民族胶黏剂。

表面处理:机械处理(喷砂)后脱脂,或化学处理,以除去加工油,锈或其他氧化层。

使用钢砂(珠)喷普通钢材,铸铁等铁磁性金属,表面处理后可停放时间应控制在再次出现氧化生锈之前;用石英砂喷不锈钢,铝,黄铜,锌和其他非铁磁性金属,且在表面处理后90分钟内必须完成涂胶。

搅拌:在使用之前必须充分搅拌,达到均匀混合后方可使用。

涂胶方法:浸渍法、喷涂法、刷涂法、辊涂法、转移法。

干燥:涂胶后应在清洁空气中干燥约30~45分钟(室温),使用65-82C鼓风烘箱有利于更快并彻底烘干涂胶件。

停放:若涂胶件被妥善存放,隔绝粉尘、油污和水汽等影响,最长甚至可停放一月。

硫化:当涂胶件被放置于热模中后,应迅速填充橡胶并合模,防止胶粘剂预固化而失效,以确保胶粘剂和橡胶同时硫化,并获得最佳粘接性能。

硫化时间:取决于胶料硫化时间。

恒力特新材料是集科技研发、生产、销售为一体的高新技术企业,是国内和华东地区橡胶助剂骨干企业,恒力特牌橡胶防老剂8PPD-35、BLE、BLE-W、BLE-C、SP、SP-C、AW、DFC-34等系列,抗疲劳剂PL-600、橡胶耐磨剂SL-A、橡胶助剂EVR、抗热氧剂RW、阻燃剂、橡胶粘合剂HLT-301、HLT-501系列,橡胶促进剂DTDM、DBM系列,橡胶补强剂FH、FHT系列,都得到了轮胎、胶带、胶管及橡胶制品企业的认可。

第4期2023年8月机电元件ELECTROMECHANICALCOMPONENTSVol 43No 4Aug 2023收稿日期:2023-03-17橡胶与金属热硫化粘接剂性能研究王 璐1,韩继先1,孙海航1,冯柏润2,姜睿智1(1.沈阳兴华航空电器有限责任公司,辽宁沈阳,110144;2.空军装备部驻沈阳地区第三军代表室,辽宁沈阳,110144) 摘要:介绍了橡胶与金属热硫化粘接的基本机理及破坏类型,采用不同的双涂体系热硫化胶粘剂,对比研究三元乙丙橡胶、天然橡胶、氯丁橡胶、丁腈橡胶与金属(铜合金H62镀镍)的粘接性能。

结果表明:当用于铜合金镀镍件与三元乙丙橡胶、天然橡胶、氯丁橡胶粘接时,Polyton813、821和Chemlok205、6150的粘接性能相近,剥离试验后的破坏类型相同;当用于铜合金镀镍件与丁腈橡胶粘接时,Chemlok205、6150的粘接性能优于Polyton813、821;经过环境试验后,金属基体与橡胶的剥离强度普遍大于环境试验前的剥离强度。

关键词:橡胶;金属;热硫化胶粘剂;粘接性能Doi:10.3969/j.issn.1000-6133.2023.04.013中图分类号:TP391 9 文献标识码:A 文章编号:1000-6133(2023)04-0046-031 引言橡胶与金属是两种不同性质的材料,它们的化学结构和机械性能有着很大的差别[1]。

借助硫化橡胶与金属的粘接,可以使两种材料结合制得具有不同构型和特性的复合件,不仅增加了橡胶的抗震性能、绝缘性能、密封性能等,同时也增加金属的刚性和强度等性能[2,3]。

橡胶与金属热硫化粘接已广泛应用于许多工业领域,如航空、航天、电子、机械、船舶等,其粘接性能的好坏对粘接复合件的使用性能和可靠性起着关键性作用。

热硫化胶粘剂主要包括酚醛树脂、多异氰酸酯和卤化聚合物三大类,目前常用的进口热硫化胶粘剂主要有美国的Chemlok(开姆洛克)系列、Thixon(罗门哈斯)系列,德国的Chemosil(汉高)系列等,其有效粘接体系一般都为双涂层粘接体系[4]。

钴盐编辑词条钴盐是指钴离子和酸根构成的物质,其中也可以含有一定比例的其它离子。

钴盐的种类十分繁多,有许多不同的种类。

钴盐有CoX2,CoF2,CoCl2,CoBr2,CoI2,CoOCo(OH)2,CoCO3,Co(NO3)2 ,CoSO4 等等许多的类型。

1简介钴盐是指钴离子和酸根构成的物质,其中也可以含有一定比例的其它离子。

钴盐的种类十分繁多,有许多不同的种类。

钴盐有CoX2,CoF2,CoCl2,CoBr2,CoI2,CoOCo(OH)2,CoCO3,Co(NO3)2,CoSO4等等许多的类型。

英文名:cobaltsalt外观与性状:玫瑰红色单斜晶体。

熔点(℃):96~98相对密度(水=1):1.948(25℃)沸点(℃):420(-7H2O)分子式:CoSO4•7H2O分子量:281.15溶解性:溶于水、甲醇,微溶于乙醇。

钴盐2钴盐的品种有机酸钴盐是橡胶与镀黄铜或镀锌钢丝帘线的专用粘合剂,可以单独用于高性能钢丝子午线轮胎、高负荷钢丝胶管的制造。

据华诚金属网了解,目前在国内外广泛使用的钴盐品种有环烷酸钴、硬脂酸钴、新癸酸钴和硼酰化钴等几种类型:常用的有环烷酸钴(钴含量:10-11%),硬脂酸钴(钴含量:9-10%),新癸酸钴(钴含量:20-21%),硼改性新癸酸钴(钴含量:22-23%)。

3钴盐用量钴盐用于增进橡胶与金属的粘合,已得到普遍认可并广泛应用于子午线轮胎和钢丝胶管等产品中。

钴盐可以单独直接加入橡胶中作为橡胶与金属粘合的增进剂。

由于产品和每个公司在粘合技术的差异,除了钴盐直接作为粘合增进剂外,也有很多公司采用了钴盐与间甲(白)树脂粘合体系并用的用法。

但无论是单用还是并用,也无论哪种钴盐都必须控制胶料中的金属钴含量。

这是因为从粘合的机理上讲若胶料中钴离子含量过高,不仅促进生成大量非活性硫化铜,而且会催化橡胶烃加速老化;而钴离子含量过低,黄铜难于与硫磺生成活性硫化亚铜,以致于不能获得良好的粘合。

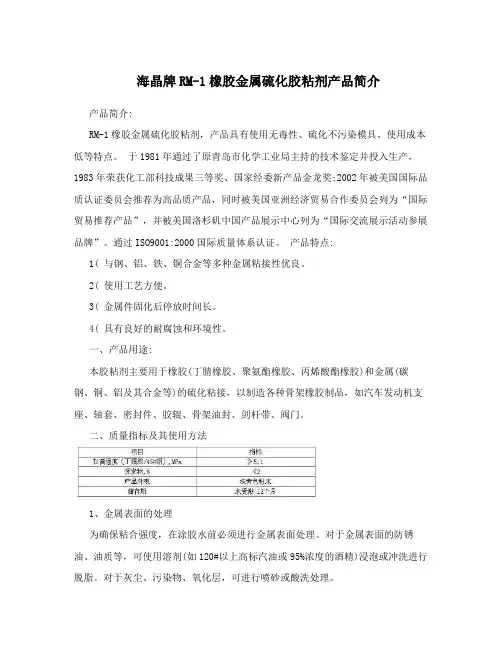

海晶牌RM-1橡胶金属硫化胶粘剂产品简介产品简介:RM-1橡胶金属硫化胶粘剂,产品具有使用无毒性、硫化不污染模具、使用成本低等特点。

于1981年通过了原青岛市化学工业局主持的技术鉴定并投入生产,1983年荣获化工部科技成果三等奖、国家经委新产品金龙奖;2002年被美国国际品质认证委员会推荐为高品质产品,同时被美国亚洲经济贸易合作委员会列为“国际贸易推荐产品”,并被美国洛杉矶中国产品展示中心列为“国际交流展示活动参展品牌”。

通过ISO9001:2000国际质量体系认证。

产品特点:1( 与钢、铝、铁、铜合金等多种金属粘接性优良。

2( 使用工艺方便。

3( 金属件固化后停放时间长。

4( 具有良好的耐腐蚀和环境性。

一、产品用途:本胶粘剂主要用于橡胶(丁腈橡胶、聚氨酯橡胶、丙烯酸酯橡胶)和金属(碳钢、铜、铝及其合金等)的硫化粘接,以制造各种骨架橡胶制品,如汽车发动机支座、轴套、密封件、胶辊、骨架油封、剑杆带、阀门。

二、质量指标及其使用方法1、金属表面的处理为确保粘合强度,在涂胶水前必须进行金属表面处理。

对于金属表面的防锈油、油质等,可使用溶剂(如120#以上高标汽油或95%浓度的酒精)浸泡或冲洗进行脱脂。

对于灰尘、污染物、氧化层,可进行喷砂或酸洗处理。

对需喷砂处理的钢、铸铁以及含铁金属,应选用钢沙作为磨粒。

对需喷砂处理的不锈钢、铝、黄铜、锌或其他不含铁的金属,应选用石英砂作为磨粒。

酸洗一般可将金属骨架浸入浓度为30%盐酸3-5分钟,再用热水冲洗两遍。

2、胶粘剂的配制该胶粘剂系固体粉末,使用时将其溶于浓度不小于95%的工业酒精,从综合性能看,配比1:4(体积比)为最佳,配制完后为透明溶液。

3、胶粘剂的涂覆经处理后的金属材质即可刷涂、浸涂或喷涂胶粘剂溶液,涂后置于室温下自然凉置20-30分钟。

4、金属件固化处理待溶剂充分挥发后,再于145-150摄氏度的加热设备中对涂覆好的金属件进行热处理20分钟即可帖覆橡胶进行硫化。

硫化橡胶金属标准硫化橡胶是一种高弹性、高强度、耐磨损的材料,广泛应用于工业和日常生活中。

在硫化橡胶的生产和使用过程中,需要与金属材料进行结合或者连接,以实现特定的功能和用途。

因此,硫化橡胶与金属的结合或者连接是一项重要的技术。

为了确保硫化橡胶与金属的结合或者连接的质量和性能,制定了一系列的标准和规范。

一、硫化橡胶与金属的结合或者连接方式硫化橡胶与金属的结合或者连接方式有多种,包括粘合、铆接、螺钉连接、热压等。

其中,粘合是最常用的方法之一,它利用粘合剂将硫化橡胶与金属材料粘合在一起。

铆接是将金属材料穿过硫化橡胶材料,然后进行铆接固定。

螺钉连接是将螺钉穿过硫化橡胶材料,然后与金属材料进行紧固。

热压是将硫化橡胶材料与金属材料在高温下进行压合,以实现结合或者连接。

二、硫化橡胶与金属的标准为了确保硫化橡胶与金属的结合或者连接的质量和性能,制定了一系列的标准和规范。

其中,最重要的是以下两个标准:1.ISO 8092:这个标准是关于橡胶制品与金属材料之间粘合强度的测试方法。

该标准规定了测试的原理、试样的准备、试验条件、结果计算和试验报告等内容。

通过这个标准的测试,可以评估硫化橡胶与金属材料之间的粘合强度,以确保它们能够承受一定的外力和环境条件。

2.ASTM D 4169:这个标准是关于橡胶制品与金属材料之间粘合强度的测试方法。

该标准规定了测试的原理、试样的准备、试验条件、结果计算和试验报告等内容。

通过这个标准的测试,可以评估硫化橡胶与金属材料之间的粘合强度,以确保它们能够承受一定的外力和环境条件。

与ISO 8092类似,ASTM D 4169也是一项国际通用的标准,被广泛用于评估硫化橡胶与金属的结合或者连接的质量和性能。

除了以上两个重要的标准之外,还有一些其他的标准和技术规范,如GB/T 3512-2014《硫化橡胶或热塑性橡胶热空气加速老化和耐热试验》、GB/T 7762-2003《硫化橡胶或热塑性橡胶耐臭氧龟裂》、GB/T 3398.1-2008《硫化橡胶或热塑性橡胶硬度的测定第1部分:硬度计法》等。

丁腈橡胶与金属粘接的研究进展介绍了丁腈橡胶与金属粘合的基本概念和理论,从金属及丁腈橡胶表面处理、丁腈橡胶的配方、胶粘剂的选择等方面综述了丁腈橡胶与金属的粘接技术及研究进展。

标签:丁腈橡胶;表面处理;促进剂;胶粘剂丁腈橡胶大分子结构中含有强极性CN基团,其耐油性、耐磨性比天然橡胶高30~45 %,并具有优越的耐热性及耐酸、耐碱性能。

将丁腈橡胶和金属2者粘接起来可以制得具有不同构型和特性的复合材料制品,应用于汽车工业、机械制造工业、固体火箭发动机等领域。

在硫化过程中实现橡胶与其他材料粘合,是目前橡胶制品生产中采用的基本方式。

由于丁腈橡胶和金属是2种性能完全不同的材料,为了实现丁腈橡胶与金属的牢固结合,要求从金属及丁腈橡胶表面处理、丁腈橡胶配方、胶粘剂的选择等方面进行考虑[1,2]。

1 丁腈橡胶与金属粘合的基本原理金属表面被氧化后生成氧化层,并具有较高的自由能。

任何一种高聚物都会润湿金属表面,而使分界面的自由能降低。

这种物理吸附所形成的粘合强度要大于高聚物本身的粘合强度。

丁腈橡胶的极性较强,粘合指数高,易于与金属骨架粘合。

为了提高丁腈橡胶与金属的粘合强度,胶料与金属粘合后要进行硫化。

硫化后橡胶与金属的粘合界面模型如图1所示,界面层由金属一侧的金属氧化物层和硫化橡胶一侧的复合补强层组成,这2者对硫化橡胶与金属的粘合缺一不可,例如要生成适当的补强层就必需要有金属氧化物层。

氧化层的厚度对粘合性能影响较大,过厚或过薄都会降低粘合强度,补强层由硫化橡胶与无机物质组合而成,它的模量比硫化橡胶的高,但比金属的低。

由金属一侧扩散出来的金属离子或粒子,通过与橡胶一侧的化学物质反应而生成无机物质(如金属硫化物之类),它使界面近侧的橡胶层得到补强,提高了形变能对粘合强度的贡献。

可以认为,要想形成稳定的界面,就必须在金属氧化层与补强层之间,以及在补强层内的无机物质与橡胶分子之间生成相应的一级结构。

适当厚薄的氧化层之所以对粘合起作用,是由于它能够促进补强层的生成,并且能像生成离子键那样使界面形成稳定的一级结构[2]。

五金包胶工艺:让你的产品更耐用五金包胶是一种将金属五金件与橡胶粘合结合起来的工艺。

它不

仅可以增加五金件的舒适性和使用寿命,还可以防止潮湿、霉变等问题。

以下是五金包胶工艺的详细介绍:

1.工艺流程

五金包胶工艺主要分为四个步骤:

1)打磨五金件:使用砂轮、打磨片等工具将五金件表面打磨平整,去除锈蚀和毛刺。

2)喷涂底漆:将五金件表面喷涂一层底漆,这样可以使五金件更

容易与胶水粘合,并且提高五金件的防腐能力。

3)涂胶:将配好的胶液均匀地涂在五金件表面和需要粘合的橡胶上。

4)加温:将五金件和橡胶放入加热器中进行加温,直到胶液完全

干燥,五金件和橡胶完全粘合在一起。

2.工艺优点

五金包胶工艺有以下几个优点:

1)耐用性强:五金件和橡胶粘合在一起后,能够有效地增加五金

件的使用寿命,耐用性更强。

2)防潮防霉:橡胶具有防水、防潮、防霉的特性,可以在一定程

度上维护五金件的表面。

3)舒适性好:五金件涂上橡胶后,不仅可以增加手感,还可以降

低五金件使用时的摩擦感,更加舒适。

3.应用范围

五金包胶工艺广泛应用于各种五金制品,如锤子、钳子、刀具等。

此外,它还广泛应用于汽车、船舶、医疗器械等领域,为产品增添了

不少附加值。

4.注意事项

在进行五金包胶工艺时,需要注意以下几个事项:

1)在喷涂底漆和涂胶时要注意覆盖好五金件周围,以免影响粘结

效果。

2)在加温的时候不要过温,否则会导致胶液变质,粘合不牢固。

3)在使用产品时要避免过度使用和过度摩擦,以免影响五金件和

橡胶的使用寿命。

四种橡胶与钢丝的黏合方法2017年橡胶技术(微信)基础培训班招生(求转发)两种接触物体界面间的结合力的表面.因此首先需要接触界面上两物体能互相湿润、互相吸附,最好的能达到分子尺寸的紧密接触.其次是在黏合过程中,界面上的分子能相线扩散渗透,可进一步增加相互的黏合力,橡胶与纤维材料之间的黏合即属这种情况.橡胶与金属之间,特别是与黄铜之间的黏合,可由硫(—S—)的化学键而形成较强固的黏合力.偶联剂可以和橡胶及被粘物分子起化学反应,形成牢固的化学键黏合,这种黏合界面有很好的抗老化能力.黏合技术在橡胶制品的生产中极为重要,包括橡胶与纤维织物之间、橡胶与金属构件之间、橡胶与塑料之间、不同胶料之间、橡胶与皮革之间等常见的黏合.例如轮胎中包括了橡胶与纤维帘线、橡胶与胎圈的钢丝,以及各部分橡胶之间的黏合.这些黏合的牢固程度直接影响产品的性能质量和耐用寿命.一、硬质胶作中间结合层;两种材料或两种胶料,中间用一层橡胶黏合的胶层。

例如轮胎胎面胶与帘布层之间的缓冲胶层、橡胶与金属结合时用的硬质胶结含,都是结合胶层二、金属材料表面镀黄铜,可与橡胶在硫化时产生较牢固的化学键黏合力;三、用异氰酸酯、氯化橡胶、酚醛树脂等胶黏剂,方法简便,选配适当可得较高黏合强度,应用广泛;异氰酸酯是异氰酸的各种酯的总称。

若以-NCO基团的数量分类,包括单异氰酸酯R-N=C=O和二异氰酸酯O=C=N-R-N=C=O及多异氰酸酯等。

氯化橡胶是由天然橡胶或合成橡胶经氯化改性后得到的橡胶衍生产品,是橡胶领域中第1个工业化的橡胶衍生物,根据英国的资料,在为期30年的工业应用中,没有发生过一起因与氯化橡胶接触而引起的中毒事件L1。

氯化橡胶相对密度为1.596,其吸水率为0.1到0.3,热稳定温度为130℃,可溶于芳香烃、酯类、酮类、醚类、动植物油及氯化烃溶液中,但不溶于脂肪烃、醇类和水2。

工业用氯化橡胶一般呈白色或乳黄色粉末状、片状或纤维状,氯质量分数在62~65之间,具有较好的耐热性。

衬胶硫化的工艺衬胶硫化是一种将橡胶与金属或其他材料粘合在一起的工艺,常用于化工、石油、冶金等行业,用于防止设备腐蚀、磨损等。

一、衬胶硫化的工艺流程主要包括以下几个步骤:1.表面处理:对金属或其他材料表面进行处理,去除表面油污、锈迹等杂质,提高粘接强度。

2.胶料制备:根据使用要求,将橡胶原料与各种添加剂混合,制备成胶料。

3.涂胶:将胶料均匀涂抹在金属或其他材料表面。

4.硫化:在一定温度和压力下,对涂胶后的材料进行硫化,使橡胶与金属或其他材料牢固粘合在一起。

二、衬胶硫化的工艺特点主要包括:1.粘接强度高:衬胶硫化后,橡胶与金属或其他材料之间形成牢固的粘合,不易脱落。

2.耐腐蚀性好:橡胶具有良好的耐腐蚀性,可以保护设备免受腐蚀。

3.耐磨性好:橡胶具有良好的耐磨性,可以延长设备的使用寿命。

三、衬胶硫化的应用范围主要包括:1.化工行业:用于化工设备的防腐蚀、耐磨,例如反应釜、管道、阀门等。

2.石油行业:用于石油钻井、采油、炼油等设备的防腐蚀、耐磨,例如钻杆、油管、储罐等。

3.冶金行业:用于冶金设备的防腐蚀、耐磨,例如冶炼炉、管道、球磨机等。

四、衬胶硫化工艺的技术要求主要包括:1.表面处理:表面处理要达到一定的清洁度和粗糙度,以提高粘接强度。

2.胶料制备:胶料的配方要合理,并经过严格的检验,以确保质量。

3.涂胶:涂胶要均匀一致,无气泡、杂质等缺陷。

4.硫化:硫化的温度、压力和时间要控制在合理的范围内,以确保硫化效果。

五、衬胶硫化工艺的注意事项主要包括:1.表面处理:表面处理要彻底,去除表面的一切杂质。

2.胶料制备:胶料的配方要根据使用要求进行调整。

3.涂胶:涂胶要均匀,避免出现气泡、杂质等缺陷。

4.硫化:硫化的温度、压力和时间要严格控制。

丁基橡胶是一种常见的合成橡胶,主要用于制造汽车轮胎、防水材料等。

在丁基橡胶的生产和使用过程中,粘合剂是非常重要的辅助材料,用于增强橡胶的粘接性能和耐久性。

丁基橡胶用粘合剂的主要类型包括:

1. 硫磺粘合剂:硫磺是丁基橡胶最常用的粘合剂之一,它可以使橡胶分子之间形成化学键,从而增强橡胶的弹性和耐磨性。

2. 树脂粘合剂:树脂粘合剂主要包括酚醛树脂、环氧树脂等,这些粘合剂可以与橡胶表面形成化学键,从而提高橡胶的粘接性能。

3. 橡胶粘合剂:橡胶粘合剂主要用于增强橡胶之间的粘接性能,常用的橡胶粘合剂包括天然橡胶、丁腈橡胶等。

4. 金属粘合剂:金属粘合剂主要用于增强橡胶与金属之间的粘接性能,常用的金属粘合剂包括锌粉、铝粉等。

在选择丁基橡胶用粘合剂时,需要根据具体的应用需求和橡胶的特性进行选择,以确保粘合剂的性能和适用性。

同时,在使用粘合剂时,也需要注意粘合剂的用量和涂布方法,以避免粘合剂的使用不当导致橡胶性能下降。

橡胶包在金属上的工艺流程

1. 材料准备

- 金属基体

- 橡胶原料

- 粘合剂或底漆

2. 金属基体预处理

- 对金属基体进行清洗和除锈处理

- 使用砂纸或钢丝刷打磨金属表面,增加粗糙度

3. 表面处理

- 对金属基体表面进行化学处理或喷涂底漆,提高橡胶与金属的粘合性

4. 橡胶制备

- 根据需求配制橡胶混合物

- 将橡胶混合物加热到可塑状态

5. 包胶工艺

- 将加热后的橡胶混合物涂覆或注射到金属基体表面

- 采用挤出、压延、注射或旋转浇注等方法包覆橡胶层

6. 固化和成型

- 将包胶后的工件放入模具或加热设备中

- 在一定温度和压力下固化橡胶层

7. 后处理

- 对成型后的工件进行修整和检验

- 根据需求进行其他后续加工,如钻孔、切割等

8. 质量检测

- 检查橡胶与金属基体的粘合效果

- 测试产品的物理和机械性能是否符合要求

通过以上工艺流程,可以将橡胶牢固地包裹在金属表面,形成具有橡胶柔性外层和金属坚硬内芯的复合材料制品,广泛应用于汽车、机械、电子等行业。

橡胶--金属粘结工艺张奎和谐橡胶有限公司摘要:橡胶与金属粘结是一个很古老的问题,从橡胶工业化开始,橡胶与金属粘结就已经开始了,但是具体分析橡胶与金属粘结工艺的科技文献,至今还极其少,现对我在橡胶-金属粘结工艺中的一点认识加以总结。

关键词:橡胶金属粘结剂橡胶与金属粘结橡胶与金属粘结主要是通过粘结剂的作用把橡胶和金属两种不同性质的材料粘结在一起,达到橡胶橡胶结构产品增强,金属结构产品增韧的目的。

橡胶-金属粘结体的粘结强度主要与金属材料,粘结剂的特性以及粘结工艺有关。

在橡胶-金属粘结制品的加工过程中,根据制品的性能要求,选择不同性能的橡胶和金属骨架以及之间的粘结剂是制造出优良产品的前提。

同时在加工过程中金属表面处理,粘合剂的施工方式、施工环境,橡胶加工的工艺等都对橡胶-金属制品粘结的性能产生很大的影响。

1 橡胶、金属骨架、粘结剂的选择粘结剂作为橡胶橡胶-金属粘结件的过度物质,应具对橡胶-金属有很好的粘结强度,粘结剂的一端应具有和橡胶高分子极性相似或是能和橡胶分子发生化学反应等特征,另一端又要具有和金属结构具有相似性的性能,分子能渗透到金属件中等特性。

所以在橡胶-金属制品加工过程中没有一种粘合剂能通用于所有橡胶-金属骨架之间的粘结。

在目前的橡胶-金属粘结剂的生产中开姆洛克和罗门哈斯做出了很多种类的粘合剂来满足一些橡胶和金属粘结件的粘结剂。

1.1橡胶配方及其工艺对粘结强度的影响。

生胶是橡胶的主体骨架材料是影响粘结性能的主体,所以目前橡胶-金属粘结的选择一般都按生胶的种类进行选择。

以下是罗门哈斯公司不同橡胶与金属粘结推出的几种粘结剂从表中我们可以看出,只有根据不同的橡胶种类选择不同的粘合剂,才能获得不同橡胶与金属粘结件的良好性能。

粘合剂与橡胶中其他组分的关系,一般橡胶配方中硫化体系和补强填充体系是橡胶自身性能的关键配合体系,而粘合剂与橡胶之间的粘结主要是界面之间的作用,所以粘结剂主要与补强体系之间的作用比较多这是因为补强填充体系一般在橡胶配方中是除橡胶以外用量最多的体系,有时用量比生胶的用量还多。

题目:配方及工艺对橡胶与金属粘合性能的影响摘要文章综述了近十年来配方及工艺对橡胶与金属粘合性能的影响,橡胶与金属的发展现状、粘合基本原理及理论解释和粘合方法,从配方和工艺探讨橡胶与金属的粘合性能,针对橡胶与金属粘合过程出现的问题,分析粘合失效的类型和原因,并提出相应的解决对策。

AbstractThis article reviewed the formula and process over the past decade on the rubber and metal adhesion property, the development of rubber and metal status of the basic principles and theories to explain agglutinate and adhesive methods, from the formula and technology of adhesion property of rubber and metal for rubber to metal agglutinate process problem, analyze the types and causes of adhesion failure, and corresponded countermeasures.关键词:配方工艺胶黏剂橡胶与金属粘合Key word: Formula Technology Adhesive Rubber and metal Agglutinate目录引言 (1)1 橡胶与金属粘合发展现状 (2)2 粘合的基本原理和理论解释 (3)2.1 粘合的基本原理 (3)2.2 理论解释[3] (4)2.2.1 热力学理论 (4)2.2.2 吸附理论 (4)2.2.3 扩散理论 (5)2.2.4 静电理论 (5)3 橡胶与金属的粘合 (5)3.1 橡胶与金属的粘合方法 (5)4 配方对橡胶与金属粘合性能的影响[5] (6)4.1 橡胶材料对粘合性能的影响 (6)4.1.1 胶种 (7)4.1.2 硫化体系 (7)4.1.3 硫化剂 (8)4.1.4 增塑剂 (8)5 工艺对橡胶与金属粘合性能的影响[6] (9)5.1表面处理工艺 (9)5.1.1 抛丸工艺 (9)5.1.1.1抛丸时间 (10)5.1.1.2钢丸粒径 (10)5.2 磷化工艺 (11)5.2.1 磷化液的酸点对粘合性能的影响 (11)5.2.2 磷化时间对粘合性能的影响 (12)5.2.3 磷化温度对粘合性能的影响 (13)5.3 胶粘剂工艺对粘合性能的影响[7] (14)6 橡胶与金属粘合失效类型、失效分析以及解决对策[8] (14)6.1 橡胶与金属粘合失效类型 (14)6.2 橡胶与金属粘合失效的原因分析以及解决对策 (14)6.2.1底涂型胶粘剂与金属间破坏 (14)6.2.1.1金属表面处理不当 (14)6.2.1.2 胶粘剂选择不当 (15)6.2.1.3 涂胶工艺不当 (16)6.2.2 胶粘剂内部破坏、面涂型胶粘剂与底涂型胶粘剂之间破坏 (16)6.2.3 橡胶与面涂型胶粘剂之间破坏 (17)6.2.3.1 橡胶胶料不合适 (17)6.2.3.2 胶粘剂因素 (17)6.2.3.3 硫化工艺不合适 (18)6.2.4 橡胶内部破坏 (18)结语 (19)参考文献 (20)引言19世纪发明了用硫黄硫化橡胶,这种方法可以在许多领域使用。

J-201 橡胶与金属粘接用胶粘剂1 概述J-201系橡胶型溶剂胶粘剂,既可以冷粘,又可以热硫化粘接。

本产品主要应用于橡胶与金属及橡胶与其它非金属材料之间的粘接,可以在-60~100℃下长期使用。

1.1牌号及名称J—201双组份胶粘剂。

1.2 基本组成甲组分:丁腈橡胶、炭黑;B组分:树脂。

1.3材料标准CB-SH-0110-2001《J—201双组份胶粘剂》主要性能指标见表l—l。

被粘物为L Yl2CZ铝合金(或碳钢)和5470橡胶,表面经磷酸阳极化或1~2号砂纸打磨,5470橡胶表面用汽油擦拭。

1.4 使用工艺说明书CB-SH-0110-2001《J-201双组份胶液使用工艺说明书》1.5供应状态A、B组分分别包装,成套供应。

1.6应用概况已用于歼击机中金属与橡胶的粘接。

1.7鉴定级别及日期2001年6月通过装机评审。

2 性能2.1物理及化学性能2. 1. 1 外观甲组分为黑色粘稠状液体,乙组分为浅色树脂液。

2. 1. 2 组份含量甲组份为14.0%,乙组份为58.0%。

2.1.3适用期在23℃±2℃下8h 。

2.2力学性能2.2.2 剥离强度(表2—2)表2—22. 3 工艺性能该胶室温下粘度适中,有较好的流平性。

一次性涂胶后稍加晾置,即可叠合工件。

经室温固化5 ~ 7d后即可。

也可在室温下放置约10h,再加热到80℃后处理2h。

2.4使用性能已用于歼击机上金属与橡胶的粘接。

3 使用工艺3.1 表面处理除油脂的钢表面作喷砂处理备用,使用前用洁净的汽油洗刷一次。

铝合金表面用砂纸打磨。

5470胶条用“40”粒度或“60”粒度的砂轮或其它方法仔细磨毛,刷净表面金属屑,涂胶前30分钟左右用乙酸乙酯洗刷一次。

5470生胶片表面应该均匀,在粘合前30分钟左右用乙酸乙酯除垢。

3.2 配胶按甲:乙=4.5:1(重量比)的比例配胶,混合均匀后方可使用。

若混合后粘度较大,可用乙酸乙酯进行调整。

3.3 涂胶根据设计要求或按使用工艺说明书,表面处理后8h内进行涂胶。

橡胶的黏合(基础概念介绍)什么叫粘合?橡胶工业中通常粘合有哪些?将橡胶和橡胶或橡胶和其它材料粘接在一起,成为一个整体,这种工艺过程就称为粘合。

在橡胶工业中通常遇到粘合问题主要有:1)橡胶与橡胶的粘合,根据要粘合的橡胶状态可分为:未硫化胶和未硫化胶的粘合:若是同种橡胶,一般都容易进行。

只要将具有一定可塑性的同种胶料重叠起来,进行适当的加压,就能实现粘合,异种橡胶之间的粘合,一般都比较困难,极性相近的橡胶,因其互溶性好,比较容易粘合,极性差别较大,则因互溶性不好,难于粘合。

未硫化胶和硫化胶的粘合:同种橡胶,则用砂轮或砂纸打磨硫化胶的表面,并用溶剂清洗,涂布胶浆,然后将预告涂过溶剂的未硫化胶压合,用平板硫化机硫化,即可实现很好的粘合。

对于异种橡胶,则要使用特殊的粘合剂。

硫化胶和硫化胶的粘合:要进行表面处理。

再用粘合剂进行粘合。

2)橡胶和纤维的粘合,一般要将纤维进行表面化学处理才能有很好的粘合。

3)橡胶与金属的粘合,通常有硬质胶法,即在金属表面贴上一层硬质胶,再贴软质胶与金属粘合,镀黄铜法:在金属表面镀上黄铜,可以不用胶粘剂就能与各种橡胶直接粘合。

橡胶工艺中常用的胶粘剂有哪些?有橡胶工业中,进行各种粘合时,常常需要使用一些粘合剂,常用的粘合剂如下:1)环化橡胶胶粘剂:将环化橡胶配入汽油即得环化橡胶胶粘剂。

可作为未硫化的天然胶,氯丁胶,丁晴胶与各种金属的粘合。

施工时可将这种胶粘剂涂在金属表面上,再与胶料叠合后进行硫化。

2)氯化橡胶胶粘剂:氯化橡胶可溶于芳香烃,甲乙酮、醋酸乙酯、氢化烃等,常作为涂料和胶粘剂使用。

3)酚醛树脂胶粘剂:常用于丁晴胶和氯丁胶等极性橡胶和金属粘合。

使用时将胶粘剂涂于金属表面,然后贴上胶料进行加压硫化。

在其中加入民氰酸酯时,还能用于天然胶和丁苯胶与金属的粘合。

4)多异氰酸酯胶粘剂:这种胶粘剂可得到较高的粘合强度。

使用时,可直接涂在金属表面上,干燥后贴上胶料进行加压硫化。

可用于天然、丁苯、丁晴、氯丁等橡胶的粘合。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

1

橡胶与金属的粘合

在汽车工业中,橡胶与金属的粘合是很普遍的,骨架油封、发动

机及变速箱支承、摆壁衬套、车身支撑等都是典型的金属——橡胶结

构。金属和橡胶的结合强度对产品的性能有着至关重要的影响。金属

橡胶件的寿命很大程度上取决于两种材料的粘接质量。粘接技术因此

成为许多工厂的研究课题。

众所周知,增大粘接面的表面积及静电吸附力、提高粘接材料之

间的化学作用力是获得高粘接强度的关键。本文通过对金属粘合表面

不同处理工艺的试验,得出了操作方便、经济性好、粘接性能优异的

骨架表面处理方法。

一、实验

1.主要材料

CHEMLOK 252上海洛德公司产品;CHEMLOK 205上海洛德公司产

品;10#钢;20目石英砂;天然胶SCR5海南天然胶联合产业集团;丁

腈胶N41兰州化学工业公司。

2.设备

普压干喷砂机(空气压力>0.6MPa);磷化处理线;400×400电热

平板硫化机;0-200℃老化箱;0-2500N电子拉机。

3.粘接橡胶基本配方

天然胶SCR5 100;硬脂酸1;氧化锌(间接法)5;防老剂3;防

护蜡4;软化剂10;炭黑70;硫黄2;促进剂1.5。

丁腈胶N41 10;硬脂酸1;氧化锌(间接法)5;防老剂3;聚酯

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

2

增塑剂10;炭黑60;DCP 1.5;硫黄0.5;促进剂1.5。

粘合剂:①单涂氧化锌(间接法);②底涂CHEM-LOK 205,面涂

CHEMLOK 252。

4.粘接橡胶的常规机械性能

天然胶邵尔A型硬度65度,拉伸强度22MPa,拉断伸长率450%。

丁腈胶邵尔A型硬度70度,拉伸强度24MPa,拉断伸长率340%。

5.试样制备

①在K360×160开放式炼胶机上将配方物料混合均匀;②试块表

面处理;③在400×400电热平板硫化机上压制试样;④试样制备工

艺。

NR硫化工艺条件为155℃×6min。

NBR硫化工艺条件为160℃×6min。

6.测试

按GB/T 13936标准对已硫化的试样进行测试。

二、实验数据

骨架不同表面处理方法下的粘结强度见表1,骨架不同后处理工

艺下的粘结强度见表2,双涂层粘合体系下不同骨架表面处理方法的

粘结强度见表3,粘合剂涂层厚度对粘结强度的影响见表4。

表1 骨架不同表面处理方法下的粘结强度

胶种 粘合剂 前处理 表面处理方法 后处理 粘接强度 破坏

方式

NR CHEMLOK 溶剂未处理 70℃几乎未

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

3

252 去油 -80℃烘干 粘

喷砂(机械) 4.9MPa

混合

破坏

磷化(化学) 3.5MPa 粘合层破

坏

喷砂+磷化

(机械+化学) 6.0MPa

内聚

破坏

NBR

CHEMLOK 252 溶剂

去油

未处理 70℃-80℃烘

干

几乎未

粘

喷砂(机械) 4.3MPa

混合

破坏

磷化(化学) 4MPa 粘合层破

坏

喷砂+磷化

(机械+化学) 5.3MPa

混合

破坏

表2 骨架不同后处理工艺下的粘结强度

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

4

腔种 粘合剂 前处理 表面处理方法 后处理 粘接强度 破坏

方式

NR CHEMLOK 252 溶剂去油 喷砂+磷化 室温凉干 4.9MPa 混合破坏 室温凉干,停放12小时 3.5MPa 粘合层破

坏

70℃-80℃,烘20min 6.0MPa 内聚

破坏

表3 双涂层粘合体系下不同骨架表面处理方法的粘结强度

胶种 粘合剂 前处理 表面处理方法 后处理 粘接强度 破坏

方式

NR 底涂CHEMLOK 205 溶剂去油 喷砂 70℃-80℃ 烘20min 6.5MPa 混合破坏 面涂CHEMLOK252 磷化 5.5MPa 粘合层破

坏

喷砂+磷化 8.3MPa 内聚

破坏

表4 粘合剂涂层厚度对粘结强度的影响

胶种 粘合剂 前处表面处理涂层厚度 后处理 粘接强度 破坏

方式

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

5

理 方法

NR

单涂CHEMLOK 252 溶剂去油 喷砂

+磷化 <10μm 70℃-80℃ 烘20min 3.6Mh 粘合层破坏 12-20μm 6.0MPa

内聚

破坏

>20μm 4.5MPa 粘合层破

坏

底涂CHEMLOK 205 溶剂 去油 喷砂+磷化 <15μm70℃-80℃ 烘20min 5.0MPa 粘合

层破

坏

面涂

CHEMLOK

252

20-25μm 8.3MPa 内聚

破坏

>30μm 4.5MPa 粘合层破

坏

三、分析讨论

1.橡胶材料与金属(或非金属)的粘接,都要依赖于材料本身与骨

架层之间形成一定的化学作用力或物理吸附力(包括机构镶嵌)。但是

由于被粘接的两种材料间结构及极性相差较大,很难形成化学键,而

且物理吸附力也很弱,如何增强被粘材料表面之间的亲和力就显得尤

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

6

为重要。

(1)从试验结果来看,只是对金属表面进行去油处理而未进行其

它处理的试样几乎没有粘接强度。去油后的骨架进行磷化处理和喷砂

处理的试样都获得了较高的粘接强度(见表1)。喷砂是通过高强度的

砂粒对金属表面形成了不规则的凹凸面,增大了粘接面积并形成了机

械镶嵌,增加了粘合表面的阻力及吸附力,从而达到提高粘接强度的

作用。

(2)与喷砂的物理作用不同,磷化是通过化学作用在金属骨架表

面形成一联接骨架与橡胶的亲合层(磷酸锌盐的络合物),通过化学作

用力来达到粘接的效果。

(3)数据反应,喷砂后再磷化处理的骨架粘合效果最好,无论是

理论还是实验结果都表明了单一的表面处理都有一定的局限性,机械

喷砂与化学处理相结合才能达到最佳的粘合效果。

2.粘合剂涂好后进行后处理,对于提高粘结强度大有好处。在试

验中发现,涂粘合剂后稍做停放即压制试样,不但粘结强度不理想,

同时有局部脱粘现象,但如果停放一段时间(12h),粘合效果明显改

善,但是试样断层不均匀,有的地方粘接良好,局部地方几乎未粘,

甚至有些部位发脆。主要原因是试样成型时,粘合剂受热后在橡胶层

的挤压下流动而导致涂层不均匀;另外,粘合剂中的溶剂没有完全挥

发,也有可能使产品在硫化过程中产生气泡而脱层。在实验中,对涂

粘合剂的骨架在70℃-80℃温度下热处理20分钟,使粘合剂涂层轻

微交联,粘合强度及效果达到最佳状态,且质量稳定。

文档来源为:从网络收集整理.word版本可编辑.欢迎下载支持.

7

3.除了表面处理与后处理,涂层的厚度与均匀度对粘合强度也有

较大的影响,涂层太薄,粘合不能完全分散于骨架表面,且亲合力不

够,无法提供足够的粘接强度。涂层过厚,过多的粘合剂易堆积在一

起,难以分散均匀,容易产生气泡,脱层现象,同时粘合剂过多时,

粘接层易发脆,从而导致粘接强度下降。

四、结论

1.橡胶与骨架材料的粘接,尤其是悬置、衬套、支承等件,骨架

表面处理极为重要,最好的粘结效果是:喷砂+磷化处理并辅以溶剂

去油处理。

2.对于不与空气接触的骨架(全包)材料,可以在溶剂处理后喷砂

处理,但强度要稍差一些。

3.骨架表面涂粘合剂后一定要进行后处理,较为理想的工艺是在

80℃左右温度下烘干15-20分钟。

4.粘合剂的涂层厚度一定要控制,使用单涂层粘合时,涂层厚度

以15-20μm为宜;使用双涂层粘合时,每层厚度以10-12μm,总厚

度为20-25μm为宜。

5.采用双涂层粘合工艺,更容易获得好的粘合性能。