卡尺内校说明

- 格式:doc

- 大小:306.00 KB

- 文档页数:3

SOP-QR-104三阶文件生效日期2012.06.19 编号SOP-QR-104版本/次A/1卡尺内校作业指导书编制人曲海涛审核人邱丰批准人张述强日期2012.06.19 日期2012.06.19 日期2012.06.19文件修改记录文件编号修改版本修改页数修改内容描述修改人批准人生效日期A0 首次发行2012.06.19卡尺内校作业指导书版本/次A/11. 目的1.1 确保校准结果的结果的准确性,使校准作业规范化。

2. 范围2.1 本标准适用于本公司现有各种类型之卡尺,包括高度尺、游标卡尺、戴表卡尺、电子数显卡尺。

3. 职责3.1 卡尺保管人:负责所属卡尺维护和保养。

3.2 品保部:卡尺专用量块的维护和保养。

3.3校验人:卡尺内校结果的记录和校验标识标签的确认。

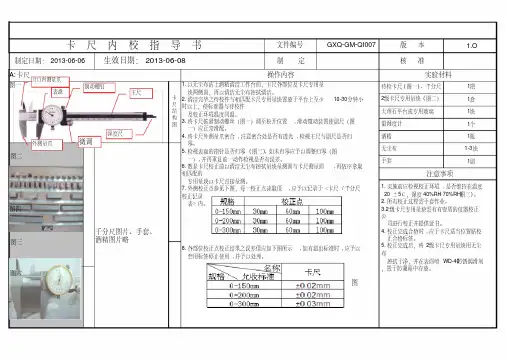

4. 作业内容说明:4.1 卡尺结构:4.1.1游标卡尺结构如下图所示。

4.1.2 电子数显卡尺结果如下图所示。

4.1.3 戴表卡尺结构如下图所示。

卡尺内校作业指导书版本/次A/14.2 校验/检定条件:4.2.1 室内温度:25±3℃4.2.2 相对温度:65±15%4.3 校验/检定用主要标准器具:成都产二级量块.4.4外观检查4.4.1 检查方法:目检与试验;4.4.2 卡尺表面应无锈蚀,碰伤或其它缺陷,刻度和数字应清晰、均匀;4.4.3 尺框沿尺身移动应平稳,不应有阻滞及明显晃动现象,紧固螺丝的作用可靠。

4.5显示值校验/检定4.5.1所卡尺校正外卡任意选五个点校正,第五点须是该卡尺的最大量程范围,所卡尺校正内卡任意选三个点校正,第三点须是该卡尺的最大量程范围. 所卡尺校正深度,任意选四个点校正,第四点须是该卡尺深度的最大量程范围。

所有卡尺必须校正并须校正卡尺的外卡,内卡,深度。

4.5.2 误差:4.5.2.1 所有游标卡尺、带表卡尺在100mm以内(含100mm)受检误差为±0.02mm,受检点在100mm以上误差为±0.02mm;4.5.2.2 数显卡尺100mm以内(含100mm)受检误差为±0.02mm,受检点在100mm以上误差为±0.02mm。

通用卡尺内校标准1.目的:通过对卡尺规定其校正方法和周期,确保装置的监视和测量结果准确有效。

2.范围:适用于本厂所用来测量产品的通用卡尺。

3.职责:实验中心负责对卡尺的内部校准。

4.要求:4.1校正环境:温度20±5℃,湿度≤60%RH4.2校正时机:依校准计划(1年1次)或《监视与测试装置管理程序》中规定内容执行校正;4.3校正引用参考文件:JJG 30-2002(国家通用卡尺检定规程)4.44.5校正步骤4.5.1校正前:用防锈油除去卡尺上的锈并清洁油污及灰层。

4.5.2校正中:标准件校验法。

4.5.2.1校验标准工具:经国家级或国家认可的实验室校验合格的标准件卡尺专用量块。

4.5.2.2校正项目步骤:1)外观:a) a.仔细观察卡尺,卡尺表面应镀层均匀,标尺标记应清晰,表蒙透明清洁。

不应有锈蚀,碰伤,毛刺,镀层脱落及明显划痕,有无目力可见的断线或粗细不匀等以及影响外观质量的其它缺陷;b.使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷;c.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

2)各部位相互配合:a)a.尺框沿尺身移动应手感平稳,不应有阻滞或松动现象。

数字显示应清晰,完整,无黑斑和闪跳现象。

各按钮功能稳定,工作可靠;b. 紧固螺钉的作用应可靠。

微动装置的空程应不超过1/2转;c. 检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

3)示值变动性:a.移动尺框,使游标卡尺或带表卡尺或电子数显卡尺量爪两外测量而接触;b.重复测量10次并读数;c.示值变动性以最大与最小读数的差值确定;d.带表卡尺和游标卡尺不超过分辨率的1/2,电子数显卡尺不超过0.01mm;e.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

4)数字显示器的示值稳定性:a.在测量范围内的任意位置紧固尺框,观察1h内显示值的变化不超过0.01mm;b.检定结果以合格与不合格记录于《通用卡尺内校记录表》上。

1目的:对游标卡尺进行内部校准,确保其准确度和适用性保持完好。

2范围:适用于普通游标卡尺及带表游标卡尺的内部核准。

3校验基准:外校合格的量块。

4环境条件:室温5校验步骤5.1检查卡尺测量接触面是否平整、干净、无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

5.2调校零位,或使指针对准零点。

5.3取2~3块任意基准量块进行度量,量块被测面要干净、平整。

每块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围根据不同卡尺的精度分为±0.01mm、±0.02mm。

5.4测内径接触面磨损程度:取两块量块(构成测量的基准面)夹紧一块量块成“H”型,然后移动表头,使卡尺上面的测量端张开后靠紧两基准面进行读数,每块测量三次,取平均值。

测量值与标准值根据不同卡尺的精度分为±0.01mm、±0.02mm,将其平均值记录在《检测设备校验记录表》中。

5.5可根据不同量程的卡尺选用不同的基准量块或组合进行校准;5.6历次测量值与标准值之差,均在允许误差范围内,判校准合格;6校准周期:每年一次7相关记录《检测设备校验记录表》1目的:对千分尺进行内部校准,确保其准确度和适用性保持完好。

:适用于千分尺的内部校准。

3校验基准:外校合格的标准量块。

4环境条件:室温2范围5校验步骤5.1检查千分尺测量接触面是否平整、干净、无污渍、锈迹,刻度是否清晰。

5.2扭动千分尺螺栓调校零位,使刻度对准零点。

5.3根据不同量程的千分尺选择适宜的标准量块3~4块,(可对标准量块进行组合测量)。

每块量块连续测量三次,每次测量值均应在允许误差范围内,将其平均值记录在《检测设备校验记录表》内。

允许误差范围为±0.01mm。

5.4外径千分尺的校验:任意取5-6块标准量块,取两块量块(构成测量的基准面)夹紧一块量块成“H”型,扭动螺栓使外径千分尺的测量端张开后靠紧两基准面进行读数,每块测量三次,每次测量值均应在允许误差范围内。

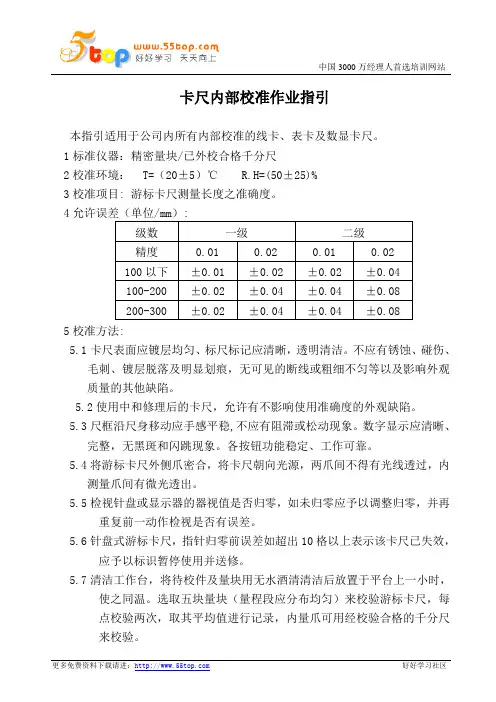

卡尺内部校准作业指引本指引适用于公司内所有内部校准的线卡、表卡及数显卡尺。

1标准仪器:精密量块/已外校合格千分尺2校准环境: T=(20±5)℃ R.H=(50±25)%3校准项目: 游标卡尺测量长度之准确度。

4允许误差(单位/mm):5校准方法:5.1卡尺表面应镀层均匀、标尺标记应清晰,透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无可见的断线或粗细不匀等以及影响外观质量的其他缺陷。

5.2使用中和修理后的卡尺,允许有不影响使用准确度的外观缺陷。

5.3尺框沿尺身移动应手感平稳,不应有阻滞或松动现象。

数字显示应清晰、完整,无黑斑和闪跳现象。

各按钮功能稳定、工作可靠。

5.4将游标卡尺外侧爪密合,将卡尺朝向光源,两爪间不得有光线透过,内测量爪间有微光透出。

5.5检视针盘或显示器的器视值是否归零,如未归零应予以调整归零,并再重复前一动作检视是否有误差。

5.6针盘式游标卡尺,指针归零前误差如超出10格以上表示该卡尺已失效,应予以标识暂停使用并送修。

5.7清洁工作台,将待校件及量块用无水酒清清洁后放置于平台上一小时,使之同温。

选取五块量块(量程段应分布均匀)来校验游标卡尺,每点校验两次,取其平均值进行记录,内量爪可用经校验合格的千分尺来校验。

5.8以上校准合格,贴上校准合格标签,并填写校准记录,如校准不合格,贴上停止使用标签并及时送修,在送修后应重新校准。

送修及校正记录应保存于该卡尺的履历表中。

6校准周期:该校准周期为3-6个月(具体周期依实际情况定)。

量具内校规程1 目的根据本公司实际情况,部份计量器具送检外校,其中对游标卡尺、千分尺、卷尺及电子秤进行内部校准,确保其准确度和适用性,保持完好。

2 范围适用于普通的游标卡尺、带表的游标卡尺、數顯游標卡尺、鋼尺、卷尺、電子磅及电子秤的内部校准。

3 校准基准外校合格的游标卡尺,外校合格的鋼尺、卷尺,外校合格的法碼,外校合格的标准量块。

4 环境条件室温,正常湿度中进行5 校准步骤5.1游标卡尺1、检查卡尺测量接触面是否平整、干净,无污渍、锈迹,带表卡尺表头的指针是否完好,有无松动,刻度是否清晰,推动表头是否平稳、平滑。

2、调校零位,或使指针对准零点。

3、取一块长、宽、厚尺寸不等的作量块(尺寸在卡尺量程之内),用外校合格游标卡尺测量长度、宽度、厚度尺寸并记录,作为标准尺寸。

4、内校游标卡尺连续对量块长、宽、厚尺寸测量,记录在《内校记录》。

5、内校游标卡尺所测数据及标准尺寸之差,均在允许误差范围内,判校准合格。

否则,需调整再次校准,如均达不到要求,外送维修校准或报废停用。

允许误差范围为±0.02mm内6、校准周期:6个月。

5.2外徑千分尺1、检查外徑千尺测量接触面是否平整、干净,无污渍、锈迹,有无松动,刻度是否清晰,旋轉是否順暢。

2、调校零位,或使指针对准零点。

3、取三段直徑尺寸不等的作量块(尺寸在外徑千分尺量程之内),用外校合格外徑千分尺测量直徑尺寸并记录,作为标准尺寸。

4、内校外徑千分尺连续对三個量块测量,记录在《内校记录》。

5、内校外徑千分尺所测数据及标准尺寸之差,均在允许误差范围内,判校准合格。

否则,需调整再次校准,如均达不到要求,外送维修校准或报废停用。

允许误差范围为±0.01mm内6、校准周期:6个月。

5.3卷尺1、检查卷尺是否破损,零点勾是否正常,刻度是否清晰可用。

2、将外校合格钢尺平放在工作台上,卷尺零点勾住钢尺,对照比较卷尺刻度是否与钢尺刻度对齐。

3、对内校卷尺刻度超出基准钢尺长度时,可分段进行。

卡尺内校操作规程卡尺是一种常用的测量工具,在使用前需要进行内校操作以确保其准确性和精度。

下面是卡尺内校的操作规程,详述了具体的步骤和注意事项。

一、准备工作1.确保卡尺清洁干净,没有杂质和污渍。

2.检查卡尺的清晰度,确保读数尺上的刻度和标度清晰可见。

3.检查卡尺的零位,确保读数尺上的零刻度与刻度线对齐。

二、内校操作1.选择一个标准样品,其长度应与卡尺的测量范围相匹配。

标准样品可以是已经检定合格的卡尺、钢尺等。

2.将标准样品放置在平坦的工作台上。

3.将卡尺完全关闭,将读数尺缩回,确保没有误差。

4.使用手指轻轻按住卡尺的刀口,将卡尺平放在标准样品上。

5.在经过平放后,将标准样品与卡尺的一端对齐,确保两者之间没有间隙。

6.利用读数尺读取标准样品的长度,记录下读数。

三、计算误差1.将读数尺的读数与标准样品的长度做差,得到偏差数值。

2.根据偏差数值判断卡尺的正负误差,并计算得到相对误差。

四、调整方法1.如果卡尺的误差在正常的范围内,可以不进行调整。

2.如果卡尺的误差超出了正常范围,需要进行调整。

调整方法可以有以下几种:-若误差过大,则需要将卡尺送至专业单位进行修复。

-若误差较小,可以通过手动调整读数尺的位置来校正偏差。

五、再次内校1.在完成调整后,重新对卡尺进行内校操作,以确认误差是否已被消除。

2.重复以上操作,并记录误差值,直到卡尺的误差在正常范围内。

六、操作注意事项1.内校操作应在稳定的环境中进行,避免受到外界干扰。

2.内校操作应在合适的温度和湿度条件下进行,避免温度和湿度对卡尺产生影响。

3.内校操作应由经验丰富的操作人员进行,确保操作的准确性和稳定性。

4.内校操作后,应将卡尺存放在干燥、清洁的环境中,避免受潮和受损。

总结:卡尺内校操作是确保卡尺准确度和精度的重要步骤,通过选择标准样品、进行读数和计算误差等步骤,可以对卡尺进行内部校对,以保证测量的准确性。

在进行内校操作时,需要注意操作方法和环境条件,以确保操作的准确性和稳定性。

卡尺校验操作说明卡尺校验是一种常见的测量工具,用于精确测量物体的长度、宽度和深度。

卡尺校验可以保证测量结果的准确性,并被广泛应用于各个领域,如建筑、制造和机械工程等。

以下是卡尺校验的详细操作说明,帮助您正确地进行卡尺校验。

准备工作:1.首先,准备一把具有标度和测量刻度的卡尺。

卡尺的材质通常为不锈钢,以确保具有较高的耐磨性和精度。

2.清洁卡尺。

使用布料或纸巾擦拭卡尺的刻度线,确保其表面没有灰尘、污垢或任何其他杂质。

这可以避免测量误差的发生。

步骤一:校验刻度准确性1.将卡尺平放在平整的水平面上,确保刻度线数列显示在身体的前面,以便观察。

2.使用一种已知准确的长度标准(如校准卡尺或标准样品)来校验卡尺的准确性。

将标准样品与卡尺的刻度对齐,并注意它们之间的变异情况。

3.逐一检查卡尺上的各个刻度,以确保它们与标准样品上的相应刻度一致。

如果发现有任何不一致或误差,应将卡尺进行调整或更换。

步骤二:进行零误差校准1.将卡尺的两个测量头部分紧闭,确保它们紧密地对齐,不会有空隙或错位。

2.在校准卡尺上找到零点。

零点通常是指两个测量头精确对齐时,刻度线与刻度零点重叠的位置。

3.使用一种小型工具(如螺丝刀或调节螺母)调整卡尺上的零点,使其与校准卡尺上的零点对齐。

注意,这个过程需要小心进行,以确保调整的准确性。

步骤三:使用卡尺进行测量1.确定要测量的对象,并将它们放置在一块平整的水平表面上。

2.打开卡尺,并将其测量头部分分别放置在要测量的对象的两个端点上。

确保卡尺的测量头部分与对象的边缘紧密贴合,避免产生空隙或错位。

3.读取卡尺上显示的测量结果。

刻度线上的数字表示被测量对象的长度、宽度或深度,根据实际需求选择相应的刻度进行测量。

4.对于需要测量间距的情况,移动卡尺的一个测量头部分至初始位置,然后将另一个测量头部分移到所需位置。

再次读取卡尺上的测量结果,即可获得两个点之间的距离。

步骤四:记录和分析测量结果1.将每次测量的结果记录下来,包括所测长度、宽度或深度、测量时间和位置等相关信息。

1.品名規格:遊標卡尺150m/m,200 m/m,300 m/m,600 m/m.

2.使用標準件:塊規.

3.校正環境:常溫,常態.

4.外觀檢驗:

4.1 以目視檢驗,外部不得有彎曲,變形,鉗頭並擦拭幹凈.

4.2 檢查遊尺與本尺全程滑動是否順暢.

4.3 歸零後,以目視觀察內外側之測量面是否密合.

4.4 檢查深度測定杆之磨損狀態.

4.5 做好遊標卡尺之積屑清潔及上油保養等工作.

5.校驗:

5.1 選擇適當之塊規尺寸,檢驗遊標卡尺.各檢驗件作各種不同尺寸檢驗.

5.2 塊規取用時要戴棉手套,並小心不可掉落地上.

5.3 量測時注意施力大小,並保持卡尺量測面與塊規面之垂直.

5.4 將量測數值,減去塊規值,即為誤差值.

6.外徑校檢驗點.內徑檢驗點及深度檢驗點:

200 m/m者:25m/m,50 m/m, 75 m/m,100 m/m,200 m/m.

300 m/m者:50 m/m,100 m/m,150 m/m,200 m/m,300 m/m.

600 m/m者:200 m/m 300 m/m,400m/m,500 m/m,600 m/m,

8.注意事項:

8.1 遊標卡尺遇有不良或需調整時,轉校驗單位判定是否禁止使用,並安排送校

8.2 量腳磨耗過後,如以補正值尚不能得正確尺寸讀數值時,應予以禁止禁止使用.並送修,如

無法修護應予以報廢處理.

8.3 檢驗完畢,應於遊標卡尺後方可貼校驗標簽,並將結果登錄至『儀器履歷卡』

(CQ-Q-R-017)如標簽無法貼付量具,則貼在其保護盒(套)上.

8.4 塊規使用完畢後,頇用專用紙擦拭幹凈,噴上專用油放回定位.。

重庆三木华瑞机电有限公司批准制订部门品质部卡尺内校规程审核文件编号?编制胡建兵版本A0第 1 页共1 页1.0、目的:规范卡尺内校流程,量测器具准确有效。

2.0、校正范围:0—200mm。

3.0、权责:由品质部负责对该规程进行实施。

4.0、校正环境:温度23℃±5℃湿度60%±20%5.0、校正步骤:5.1 校正前:5.1.1 以目测检验,外部不得弯曲变形。

5.1.2 卡尺全程滑动顺畅。

5.1.3 检查针盘或示数器数值归零,如未归零,应调整归零后,再重复前一动作。

5.1.4 归零后对光检查,卡尺内外量抓是否密合。

5.1.5 检查刻度磨损状态。

5.2 校正:5.2.1 选量块对卡尺校验尺寸时,至少选取3个常用点。

5.2.2 量测时,保持卡尺与量块测量面平行垂直,用力均匀;量测深度时,卡尺测量面紧贴量块测量面,需将量块放置在水平桌面上。

5.3 校正后:5.3.1 卡尺外观不良或需调整时,转校验单位上级或工程师判定是否暂停使用,并安排送校。

5.3.2 如键钮,数显不良时,不能正确判定数据时,应以暂停使用,并送修,如无法修理申请报废处理。

5.3.3 校正完毕,应贴校正标签,并将结果记录在仪器校正报告书内。

8.3.4 量块使用完毕后,须用专用纸檫试干净,并喷专用油,然后放回规定位置。

6.0、判定标准:规格测量精度(mm)标准(mm) 允许误差(mm) 0-150mm数显:0.01 游标:0.0210 ±0.220 ±0.251.2 ±0.2121.5 ±0.20-200mm 191.8 ±0.2。

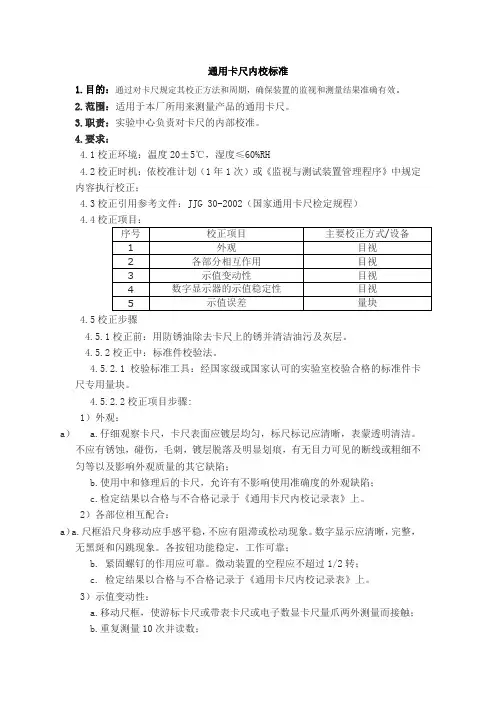

1.目的本规程规定了公司自行校准的卡尺校准方法、接受标准及校准周期。

2.适用范围适用于普通、指针式表盘以及数显游标卡尺的内部校准。

3.职责品质管理部负责此标准的执行 4. 参照标准JJG 30-2012《通用卡尺检定规程》 5. 通用技术要求5.1 外观5.1.1 卡尺表面应镀层均匀、标尺标记应清晰,表蒙透明清洁。

不应有锈蚀、碰伤、毛刺、镀层脱落及明显划痕,无目力可见的断线或粗细不匀等,以及影响外观质量的其他缺陷。

5.1.2 卡尺上必须有制造厂名或商标、分度值和出厂编号。

5.1.3 使用中和后续检定的卡尺,允许有不影响使用的外观缺陷。

5.2 各部分相互作用5.2.1 尺框沿尺身移动应手感平稳,不应有阻滞或松动现象。

数字显示应清晰、完整,无黑斑和闪跳现象。

各按钮功能稳定,工作可靠。

5.2.2 各紧固螺钉和微动装置的作用应可靠。

5.2.3 主尺尺身应有足够长度裕量,以保证在测量范围上限时尺框及微动装置在尺身之内。

5.3 各部分相对位置5.3.1 游标尺刻线与主标尺应平行,无目力可见倾斜。

5.3.2 游标尺标记表面棱边至主标尺标记表面的距离应不大于0.30mm 。

5.3.3 卡尺两外量爪合并时,应无目力可见的间隙。

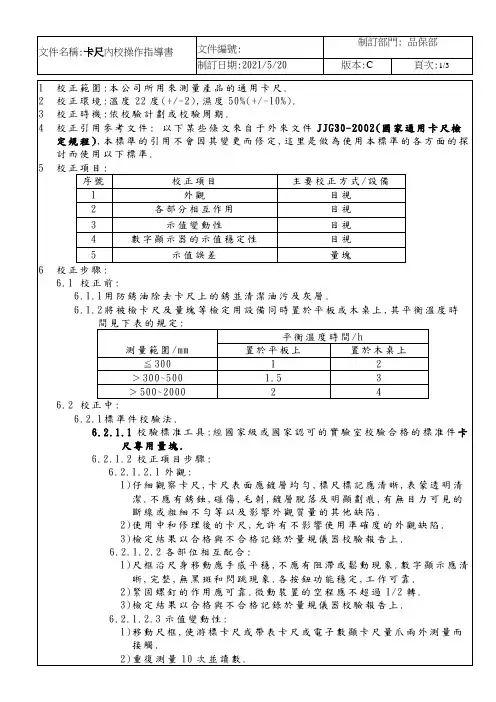

6. 检定条件6.1 检定室内温度20±5℃。

6.2 检定室内相对湿度不大于80%。

6.3 检定前,应将被检卡尺及量块等检定用设备置于平板或木桌上,其平衡温度时间见下表1的规定。

表1 平衡温度时间表6.4 校准基准6.4.1 标准量块(外校合格的标准量块) 6.4.2 选用外校合格平台7. 检定方法及判定标准各点示值误差以该点读数值与量块尺寸之差确定。

e = L- L o式中:e —卡尺的示值误差L —卡尺的读数值L o —量块的长度8. 检定结果处理8.1 检定为合格卡尺,由检定人员填写《卡尺内校记录表》并提交相关人员审核后,贴上校准合格标签。

8.2 检定不合格卡尺,在《卡尺内校记录表》里注明不合格项目,并标示不合格标签,停止使用。

三阶文件生效日期2012.04.15 编号SOP-QR-122版本/次A/0

卡尺内校作业指导书

编制人黄民国审核人批准人

日期2012.04.15日期日期

文件修改记录

文件编号修改版本修改页数修改内容描述修改人批准人生效日期SOP-QR-122A0 / 首次发行/

XRF检测样品拆分原则版本/次A\0

1.0目的:

保证计量仪器的有效使用,确保产品实现过程的质量。

2.0适用范围;

本公司所有卡尺。

3.0职责:

品管部计量管理人员负责计量仪器的校准工作。

相关使用部门配合计量管理人员进行校准工作。

4.0校准方法:

4.1校准项目及要求﹕

量块(外校有效期内)被检卡尺

4.2校准条件与设备

4 .2.1校准条件

环境温度:15~25℃范围内,温度波动不超过±3℃/6h﹔湿度:不大于75%RH﹔. 4.3校准过程

4.3.1外观﹕采用目视观测。

4.3.1.1目测外部是否有弯曲变形。

4.3.1.2检验卡尺游尺与本尺之间是否畅顺

4.3.1.3 归零后检查卡尺内外量量爪测量面是否完全密合

4.3.1.4 检查带表卡尺表针运行是否平稳、顺畅

4.3.1.5 检查数显卡尺显示是否清晰

4.4基本误差校准

4.4.1选取合适的标准量块分用被检卡尺测试量,记录测量结果。

4.4.2 选取10mm量块用深度尺测量并记录测量结果

4.5. 测量结果判定

4.5.1依下表判断测量结果.

卡尺内型允许误差

游标卡尺±0.06 深度±0.02

带表卡尺±0.04

数显卡尺±0.04

XRF检测样品拆分原则版本/次A\0

4.5.2判断合格则贴合格标签,不合格时依具体情况暂停使用或降级使用。

5.0校准记录

《仪器校验记录表》。