第讲零件加工精度获得方法

- 格式:ppt

- 大小:841.00 KB

- 文档页数:71

精密微小零件加工方法1.切割加工切割加工是一种常用的精密微小零件加工方法。

它包括线切割、放电加工和激光切割等。

这些方法都能够实现高精度的零件切割,特别适用于适应性强、材料硬度高的零件加工。

线切割是一种通过金属丝进行切割的方法,广泛应用于塑料、金属、合金和陶瓷材料的微小零件加工。

线切割具有高精度、小损耗和表面质量好的特点。

放电加工是一种通过放电腐蚀加工的方法,适用于加工深孔和复杂形状的微小零件。

放电加工具有高加工精度、良好的表面质量和适应性强的特点。

激光切割是一种使用激光束进行切割的方法,具有高精度、无接触切削和适应性强的特点。

激光切割适用于加工脆性材料和高硬度材料的微小零件。

2.铣削加工铣削加工是一种通过旋转刀具切削材料的方法,适用于加工平面、曲线和复杂零件。

常见的铣削加工方法包括立铣、平面铣和数控铣削等。

立铣是一种通过立式铣床进行加工的方法,适用于加工平面和简单形状的微小零件。

立铣具有切削力大和加工效率高的特点。

平面铣是一种通过平面铣床进行加工的方法,适用于加工平面、曲线和复杂形状的微小零件。

平面铣具有加工范围广和加工精度高的特点。

数控铣削是一种通过数控机床进行加工的方法,适用于高精度和高自动化要求的微小零件加工。

数控铣削具有高精度、高效率和稳定性好的特点。

3.研磨和抛光加工研磨和抛光加工是一种通过磨料对零件进行加工的方法,可用于去除表面不平整、加工粗糙度和提高表面光洁度。

常见的研磨和抛光加工方法包括机械研磨、化学抛光和电化学抛光等。

机械研磨是一种通过磨料进行加工的方法,适用于加工硬度高和精度要求高的微小零件。

机械研磨具有加工效率高和表面光洁度好的特点。

化学抛光是一种通过化学溶液进行加工的方法,适用于去除表面氧化和锈蚀的微小零件。

化学抛光具有加工速度快和加工控制简单的特点。

电化学抛光是一种通过电化学反应进行加工的方法,适用于加工高硬度和高耐腐蚀性材料的微小零件。

电化学抛光具有加工精度高和表面质量好的特点。

工件获得尺寸精度的方法

获得工件尺寸精度的方法通常取决于所使用的测量工具、设备和测量方法。

以下是一些常见的工件尺寸测量方法:

1. 卡规测量:使用卡规(卡钳)可以快速、相对简便地测量工件的长度、宽度和高度。

卡规通常有不同的测量精度,你可以选择适合你需要的卡规来进行测量。

2. 游标卡尺测量:游标卡尺是一种精密测量工具,适用于测量较小尺寸的工件。

它具有高度的分辨率,可以提供相对较高的精度。

3. 三坐标测量机:三坐标测量机是一种高精度的测量设备,适用于测量三维工件的形状和尺寸。

它通常配备了各种探头和传感器,可以实现对复杂工件的全方位测量。

4. 光学投影仪:光学投影仪可以用于测量平面尺寸,尤其是对于平面零件的轮廓和表面特征的检查。

5. 激光扫描仪:激光扫描仪可以生成工件的三维点云数据,进而提供详细的形状和尺寸信息。

6. X射线测量:对于一些密闭结构或内部特征的工件,X射线测量是一种非破坏性的检测方法,可以提供对内部尺寸的准确测量。

7. 坐标测量机:坐标测量机是一种自动化测量设备,可以通过运动控制系统测量三维工件的尺寸。

8. 扫描电子显微镜:对于微小尺寸的工件,扫描电子显微镜可以提供高分辨率的图像,并允许进行微米级别的测量。

在选择测量方法时,考虑工件的尺寸范围、形状复杂度、精度要求以及测量设备的可用性是很重要的。

同时,要确保所使用的测量工具经过校准,并按照正确的程序进行测量,以确保得到准确可靠的尺寸数据。

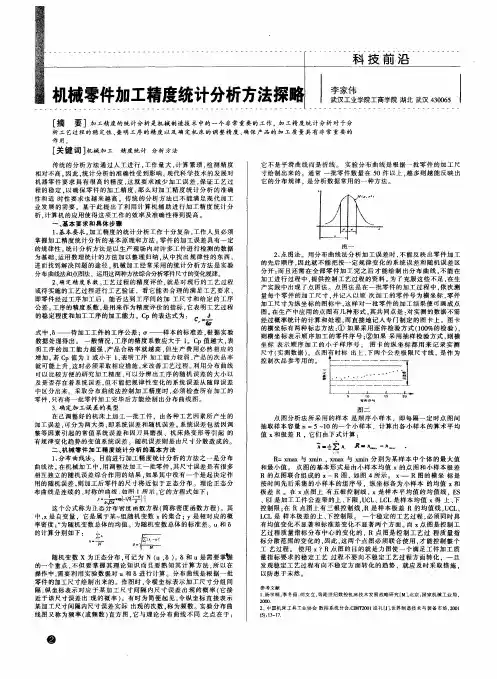

《装备维修技术》2021年第9期机械零件加工精度测量技术及相关问题阐述魏炳亨(齐齐哈尔工程学院,黑龙江 齐齐哈尔 161005)摘 要:在开展零件加工的过程中,需要着重的强调加工精度在整个工作中的重要性。

一般来讲,使用了较高的精度测量技术之后,能够在一定程度上保障零件生产质量的稳定提升,对于整个生产工作的顺利开展也能够产生一定的积极作用。

为此,在今后的工作中,需要相关的工作人员掌握科学的技术,并能够根据实际的生产状况选择合适的技术,从而有效的提高加工测量的准确性。

由此可见:研究机械零件加工精度测量技术及相关的问题具有积极的社会意义。

关键词:机械零件、加工精度、测量技术引言:在现代化工业不断发展的过程中,人们对各种机械加工精度的要求越来越高。

为此,如何选择合适的加工工艺,保障相关工作的顺利开展便成为了许多人重点关注的问题。

在机械零件的生产过程中,为了有效的提高其精度,需要相关的工作人员加强对各种测量技术的合理运用。

根据不同的生产状况,选择合适的工艺,在最大程度上保障零件精度的稳定提升。

1、机械零件加工精度影响因素 在开展机械零件的加工工作中,可能会受到多种因素的影响。

为此,在实际的工作中,需要相关的工作人员严格的控制各种影响的因素,在最大程度上避免外界环境产生的影响。

一般来讲,在开展零件加工精度测量的工作中,主要包含了以下三个方面的原因。

首先,是在加工工艺系统的几何精度方面产生的影响。

在现阶段的加工工艺生产活动中,主要包括了机床、刀具、夹具和零件等多重的系统和部件构成。

在进行工艺系统的研究中发现:其中影响最大的便是加工原理方面产生的误差。

这种影响主要产生在零件表面的加工工作中。

一般来讲,在进行某种特定形状的刀具加工的过程中,经常的会因为一些测量的数据产生偏差。

因其不能够准确的精确到具体的数据,往往会导致实际的数据产生一定的偏差,对于后期工作的顺利开展产生着一定的影响。

其次,在受力变形方面的影响。

一般来讲,在进行实际的零件加工的过程中,其或多或少会受到夹紧力、切削力、重力等方面的影响,对于整个工艺系统的运行产生一定的影响。

工件获得尺寸精度的方法-回复工件获得尺寸精度是制造业中非常重要的一项技术要求,它直接关系到制造品质的稳定性和产品的成本效益。

工件的尺寸精度决定了它是否能够准确地嵌入到其他零部件中,从而确保整个产品的功能正常运行,同时还对产品的外观质量、耐用度等方面产生重要的影响。

因此,精确的尺寸测量和控制是确保工件质量的重要步骤。

下面将一步一步回答如何获得工件的尺寸精度。

第一步:设计阶段的尺寸参数确定在产品设计阶段,首先需要明确工件的尺寸要求和公差范围。

公差是指工件尺寸在设计允许范围内的变化量,通过公差的控制,可以确保工件在生产过程中达到所需的尺寸精度要求。

第二步:材料选择与处理材料的选择和处理对工件尺寸精度有很大影响。

材料的强度、膨胀系数、塑性等特性会对工件的尺寸稳定性产生巨大影响。

因此,在选材时需要综合考虑这些因素,选择合适的材料,并通过热处理、冷却等工艺进行材料性能调控,以提高工件的尺寸精度。

第三步:加工工艺优化加工工艺是决定工件尺寸精度的关键因素之一。

在加工过程中,通过选用合适的机床设备和切削工具,合理设置加工参数,采用合适的加工工艺流程,可以有效提高工件的尺寸精度。

例如,采用切削速度、进给量、切深等参数的优化组合,可以减小切削力对工件尺寸的影响,提高加工精度。

第四步:测量与反馈在加工过程中,持续的测量和反馈是确保工件尺寸精度的关键步骤之一。

通过使用高精度的测量工具和设备,如千分尺、示波器等,对工件的尺寸进行实时监控和测量。

将测量结果与设计要求进行对比,及时发现工件尺寸的差异,并对加工过程进行调整和修正,以确保工件尺寸的精度满足要求。

第五步:质量控制与持续改进在加工过程中,质量控制和持续改进是确保工件尺寸精度的关键环节。

通过建立完善的质量管理体系,制定标准化的工艺操作规程和验收标准,加强工人技能培训和质量意识教育,不断强化质量控制和改进,以提高工件的尺寸精度。

综上所述,工件获得尺寸精度的方法主要包括设计阶段的尺寸参数确定、材料选择与处理、加工工艺优化、测量与反馈以及质量控制与持续改进。

提高零件加工精度的方法嘿,朋友们!咱今儿就来唠唠怎么提高零件加工精度这档子事儿。

你想想看啊,零件就好比是机器的小细胞,一个个都得精精神神的,这机器才能顺顺溜溜地干活呀!那怎么让这些小细胞变得更厉害呢?首先呢,咱得有把好刀!就像战士上战场得有锋利的武器一样,加工零件的刀具可得选对咯!质量差的刀具,就像钝了的斧头,砍树都费劲,还能指望它把零件加工得精细?所以啊,别心疼那几个钱,买把好刀,绝对超值!再有啊,加工的环境也很重要呢!你说要是在一个乱糟糟、脏兮兮的地方干活,能做出好活儿来吗?那肯定不行呀!就好比你在尘土飞扬的路边吃饭,能吃得香吗?所以得把加工的地方打扫得干干净净,整整齐齐的,让零件也能舒舒服服地被加工。

还有呢,工人师傅的技术那也是关键呀!一个经验丰富、手艺高超的师傅,就像一个大厨,能把普通的食材变成美味佳肴。

同样的,好师傅能把普通的材料加工成精度超高的零件。

所以啊,师傅们得不断学习,不断磨练自己的技术,这可不能马虎。

咱再说说加工的过程,那可得小心翼翼,就像走钢丝一样,一步都不能错。

每一个步骤都得认认真真地对待,不能有丝毫的马虎。

你想想,要是中间出了个小差错,那不就前功尽弃啦?另外啊,检测也不能少!就像给零件做体检一样,得仔细检查有没有毛病。

要是有问题,赶紧解决,可不能让它带病上岗呀!提高零件加工精度,这可不是一朝一夕的事儿,这得靠大家的努力呀!就像盖房子,一砖一瓦都得垒好。

咱不能只追求速度,更得注重质量。

只有这样,咱们的机器才能更厉害,咱们的工业才能更强呀!大家说是不是这个理儿?总之呢,要想提高零件加工精度,就得方方面面都照顾到。

刀具要好,环境要净,师傅要牛,过程要细,检测要严。

大家一起加油,让咱们的零件加工精度蹭蹭往上涨!。

加工精度国家标准规定:常用的精度等级分为20级,分别用IT01、IT0、IT1、IT2……IT18表示。

数字越大,精度越低。

其中IT5- IT12常用。

高精度:IT5、IT6通常由模削加工获得。

中等精度:IT7-IT10通常由精车、铣、刨获得。

低精度:IT11-IT13通常由粗车、铣、刨、钻等加工方法获得。

零件精度等级及其相应的加工方法精度等级尺寸精度范围 Ra值范围(un)相应的加工方法低精度IT13~IT11 25~12.5 粗车、粗镗、粗铣、粗刨、钻孔等中等精度IT10~IT96.3~3.2半精车、半精镗、办精铣、半精刨、扩孔等IT8~IT71.6~0.8 精车、精镗、精铣、精刨、粗磨、粗铰等高精度 IT7~IT6 0.8~0.2 精磨、精铰等特别精密精度IT5~IT2Ra<0.2 研磨、超精加工、抛光、珩磨等表面粗糙度:零件微观表面高低不平的程度。

产生的原因:1)切屑时刀具与工件相对运动产生的摩擦; 2)机床、刀具和工件在加工时的振动;3)切屑时从零件表面撕裂的切屑产生的痕迹; 4)加工时零件表面发生塑性变形;表面粗糙度对零件质量的影响:零件的表面粗糙度对机器零件的性能和使用寿命影响较大,主要有以下几个方面:1)零件表面粗糙,将使接触面积减少,单位面积压力加大,接触变形加大,摩擦阻力增大,磨损加快;2)表面粗糙度影响配合性质。

对于间隙配合,表面粗糙易磨损,造成间隙迅速加大;对于过盈配合,在装配时,可使微小凸峰挤平,有效过盈量减少,使配合件强度降低; 3)零件表面粗糙,低谷处容易聚积腐蚀性物质,且不易消除,造成表面腐蚀; 4)当零件受载荷时,凹谷处易产生应力集中,以致产生裂纹而造成零件断裂。

常见加工方法的Ra表面特征加工方法 Ra(um) 表面特征粗车粗镗粗铣粗刨钻孔 50 可见明显刀痕 25 可见刀痕 12.5 微见刀痕精铣精刨半精车 6.3 可见加工痕迹 3.2 微见加工痕迹精车1.6 看不清加工痕迹粗磨 0.8 可辨加工痕迹方向精磨 0.4 微辨加工痕迹方向精密加工0.1-0.012只能按表面光着辨识。

零件机械加工尺寸精度的获得方法

1. 制定精度标准:在开始加工之前,需要确定所要求的零件尺寸精度标准。

这需要根据使用场景、设计要求和加工精度等因素来决定。

2. 选择合适的机床和切削工具:零件的尺寸精度和加工质量直接和机床和工具的选择有关。

在选择机床和切削工具时,需要考虑到零件材料的硬度、加工形状和加工工艺等因素,以达到最佳的加工效果。

3. 严格控制加工工艺:加工工艺是决定零件尺寸精度的关键因素。

在机床操作过程中,需要遵循标准的工序流程和操作规范,精心调整各项加工参数,并对每个工序进行现场检验,确保加工精度符合要求。

4. 采用复合测量方法:零件尺寸精度不能依赖单一的测量方法。

采用多种测试装置、测量工具和测量技术,整合各种测量结果,以获得更加精确的测量值,并进行数据分析和统计,得出零件尺寸精度的准确性。

5. 实施质量管理系统:通过引入ISO9001质量管理体系,建立零件质量追溯档案,对零件加工的每个环节进行全面质量监控,包括材料的处理、机床的调试、工具的选择、加工过程中的质量控制等,以确保零件精度的稳定性和一致性。

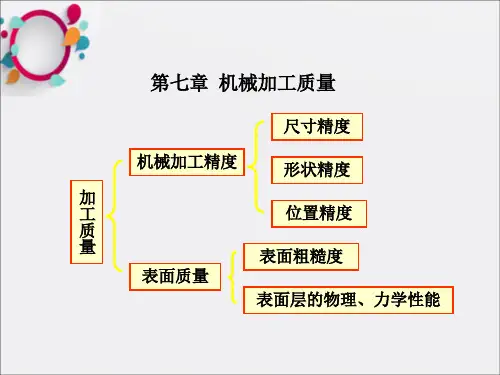

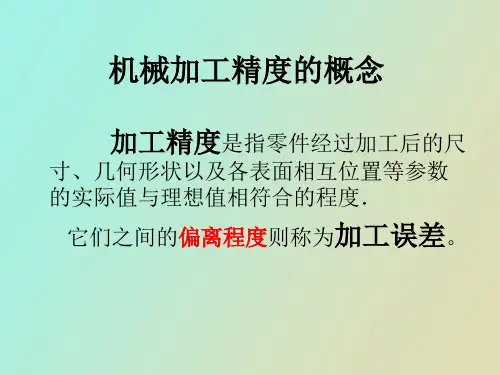

机械加工中获得工件尺寸精度的常用方法!加工精度是指零件加工后的实际几何参数(尺寸、形状和位置)与图纸规定的理想几何参数符合的程度。

这种相符合的程度越高,加工精度也越高。

在加工中,由于各种因素的影响,实际上不可能将零件的每一个几何参数加工得与理想几何参数完全相符,总会产生一些偏离。

这种偏离,就是加工误差。

从以下三个方面探讨:1.获得零件尺寸精度的方法2.获得形状精度的方法3.获得位置精度方法1.获得零件尺寸精度的方法(1)试切法即先试切出很小部分加工表面,测量试切所得的尺寸,按照加工要求适当调刀具切削刃相对工件的位置,再试切,再测量,如此经过两三次试切和测量,当被加工尺寸达到要求后,再切削整个待加工表面。

试切法通过“试切-测量-调整-再试切”,反复进行直到达到要求的尺寸精度为止。

例如,箱体孔系的试镗加工。

试切法达到的精度可能很高,它不需要复杂的装置,但这种方法费时(需作多次调整、试切、测量、计算),效率低,依赖工人的技术水平和计量器具的精度,质量不稳定,所以只用于单件小批生产。

作为试切法的一种类型——配作,它是以已加工件为基准,加工与其相配的另—工件,或将两个(或两个以上)工件组合在一起进行加工的方法。

配作中最终被加工尺寸达到的要求是以与已加工件的配合要求为准的。

(2)调整法预先用样件或标准件调整好机床、夹具、刀具和工件的准确相对位置,用以保证工件的尺寸精度。

因为尺寸事先调整到位,所以加工时,不用再试切,尺寸自动获得,并在一批零件加工过程中保持不变,这就是调整法。

例如,采用铣床夹具时,刀具的位置靠对刀块确定。

调整法的实质是利用机床上的定程装置或对刀装置或预先整好的刀架,使刀具相对于机床或夹具达到一定的位置精度,然后加工一批工件。

在机床上按照刻度盘进刀然后切削,也是调整法的一种。

这种方法需要先按试切法决定刻度盘上的刻度。

大批量生产中,多用定程挡块、样件、样板等对刀装置进行调整。

调整法比试切法的加工精度稳定性好,有较高的生产率,对机床操作工的要求不高,但对机床调整工的要求高,常用于成批生产和大量生产。