MRP计算举例.pptx

- 格式:pptx

- 大小:1.30 MB

- 文档页数:40

MRP案例分析教学课件(二)

1. MRP是什么?

- MRP全称为Material Requirements Planning,即物料需求计划。

- 它是一种计算生产所需原材料的方法,旨在确保生产过程中的原材料供应充足,以满足生产计划。

2. MRP的优点是什么?

- MRP可以帮助企业实现生产计划的合理安排,从而提高生产效率和产品质量。

- MRP可以帮助企业控制库存水平,减少过多的库存和废品,从而降低成本。

- MRP可以帮助企业更好地管理供应链,确保原材料的及时供应和生产的顺畅进行。

3. MRP的实施过程有哪些?

- 第一步是确定生产计划,包括生产数量、生产时间和生产周期等。

- 第二步是确定所需原材料的种类和数量,以及它们的采购时间和交货时间。

- 第三步是计算所需原材料的总量,并将其分配到不同的时间段内,以确保生产过程中原材料供应的充足。

- 第四步是监控生产过程,及时调整生产计划和原材料采购计划,以适应市场需求和生产变化。

4. MRP的应用范围有哪些?

- MRP适用于各种生产型企业,包括制造业、加工业、装配业等。

- MRP也适用于各种规模的企业,从小型企业到大型企业都可以使用MRP来管理生产和库存。

- MRP也适用于各种行业,包括机械制造、电子制造、食品加工、化工等。

5. MRP的实施需要注意哪些问题?

- MRP的实施需要充分了解企业的生产过程和供应链,以便制定合理的生产计划和原材料采购计划。

- MRP的实施需要充分培训企业员工,以确保他们能够正确使用MRP系统。

- MRP的实施需要不断监控和调整,以适应市场需求和生产变化。

MRP的计算例1:设零件i现存量为10单位,前置 期为2周,批量为25单位,各时段的总 需求量如下表所示(每个时段长为一 周)。

要求通过MRP系统计算出各时 段的计划订货发出量(已知时段1和时 段2的预计到达量S(t)分别为10和25 单位)。

时段序号 1 2 3 4 5 6 7 8总需求量 10 15 25 25 30 45 20 30时段t0 1 2 3 4 5 678总需求量G(t)10 15 25 25 30 45 20 30预计到达量S(t)10 25预计现存量H(t) 10 10 20 20 20 15 0 5 0净需求量N(t)0 0 5 5 10 30 20 25计划订货到达 量P(t)计划发出订货 量R(t)0 0 25 25 25 30 25 25 25 25 25 30 25 25例4:零件代码及层次01KMR每一装配 前置时间 件需要的 (L)数量22113时段t产品K的MRP计算 0 1 2 3 4 5 678总需求量G(t) 预计到达量S(t)25 15 120 0 60 0 15 0预计现存量H(t) 50 25 10 0 0 0 0 5 0净需求量N(t)0 0 110 0 60 0 15 0计划订货到达 量P(t)计划发出订货 量R(t)0 0 110 0 60 0 15 0 110 0 60 0 15时段t零件M的MRP计算 0 1 2 3 4 5 678总需求量G(t) 预计到达量S(t)220 0 120 0 30 30预计现存量H(t) 225 35 35 0 0 0净需求量N(t)0 0 85 0 30计划订货到达 量P(t)计划发出订货 量R(t)0 0 85 0 30 85 0 30。

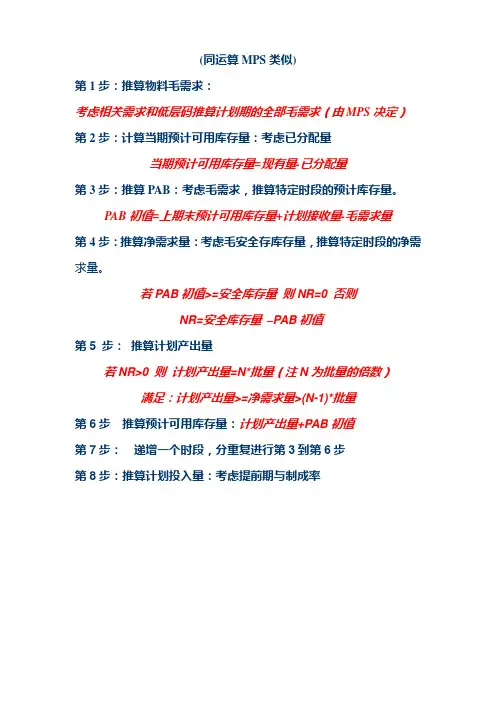

(同运算MPS类似)第1步:推算物料毛需求:考虑相关需求和低层码推算计划期的全部毛需求(由MPS决定)第2步:计算当期预计可用库存量:考虑已分配量当期预计可用库存量=现有量-已分配量第3步:推算PAB:考虑毛需求,推算特定时段的预计库存量。

PAB初值=上期末预计可用库存量+计划接收量-毛需求量第4步:推算净需求量:考虑毛安全存库存量,推算特定时段的净需求量。

若PAB初值>=安全库存量则NR=0 否则NR=安全库存量–PAB初值第5 步:推算计划产出量若NR>0 则计划产出量=N*批量(注N为批量的倍数)满足:计划产出量>=净需求量>(N-1)*批量第6步推算预计可用库存量:计划产出量+PAB初值第7步:递增一个时段,分重复进行第3到第6步第8步:推算计划投入量:考虑提前期与制成率一.非通用件物料需求计划计算1、列出产品结构BOM:产品的BOM结构如下:假设制造批量与提前期已定好,在MPS给定的情况下计算A、B、C、D、H的提前期分别为1、1、2、2、3,试对物料A、B、C、D、H进行MRP 物料需求的计算。

各种物料的制成率为100%,2、列出产品产出计划(来源于MPS)物料号 B物料号H二、通用件的计算在企业产品中的BOM中,多个母项物料品目共用一个同一种物料,如下图中三中产品X、Y、Z中物料F,假设X、Y、Z、F、P、G、K、N的提前期分别为1、1、1、1、4、2、2、2,计算各种物料的投入量,(各子物料的制成率100%,MPS批量=净需求量,期初可用量库存量为0,安全库存量为0,计划接收量为0)物料号P物料号M物料号G批量LT 2 安全库量0 批量=净需求量批量LT 2 安全库量0 批量=净需求量物料号N批量200 LT 2 安全库量0批量=200计算通用件F,合并毛需求物料号 F作业:产品X与Y的BOM结构如下;产品X、Y及其子物料A、B、C、D、E的提前期分别为1、1、2、2、1、1、1。

2100212122232500252627

13001317222325002526273000283042424200424240

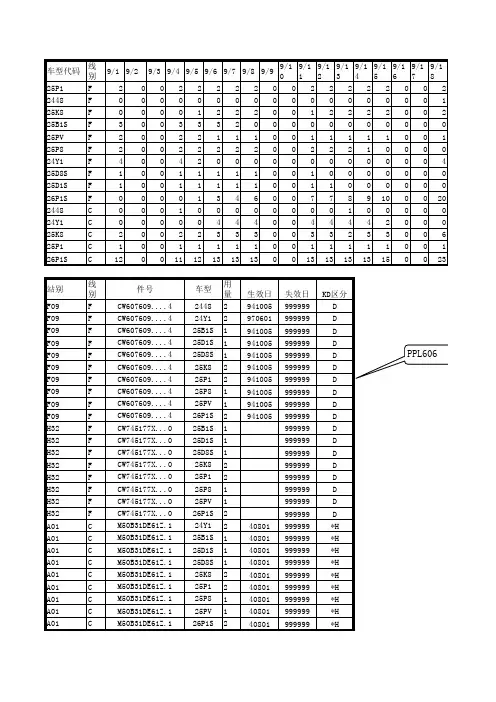

步骤2、将同种零件加总可以得到每一种零件日总计划量

小计

CW607609....4CW745177X...0M50B31DE61Z.11、找出PPL606中的线别/车型与生产计划档中的线别/车型对应起来,用PPL606档中的用量乘以生产

得到每以种车型使用某一项零件的计划量

小计

0000001100001000-2000-100-2-2-2步骤M50B31DE61Z.11、利用订单车差异清册中的车型/线别与订单车生产计划档中车型/线别对应关系,把订单车

订单车生产计划档中的计划量可以得到各车型在一线别上使用某种零件的计划量2、将同种零件的计划量加总可以得到每一种零件总的日差异量

CW607609 (4)

282900595960

282900495152

424200606058以生产计划档中的计划量可以

0200232

-3000000订单车差异清册中的用量差异乘以

1515002526

26

0000000

以得到各车型日需求该项零件的数量

完,这样可以得到K件净需求。