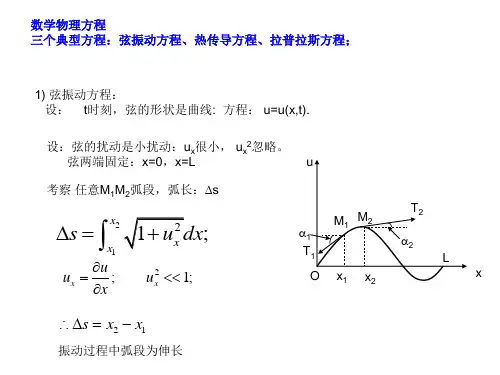

第2章金属塑性变形的物性方程

- 格式:doc

- 大小:3.69 MB

- 文档页数:18

第2章 金属塑性变形的物性方程物性方程又称本构方程,是εσ-关系的数学表达形式。

弹性变形阶段有广义Hooke 定律,而塑性变形则较为复杂。

在单向受力状态下,可由实验测定εσ-曲线来确定塑性本构关系。

但在复杂受力情况下实验测定困难,因此只能在一定的实验结果基础上,通过假设、推理,建立塑性本构方程。

为了建立塑性本构方程,首先需弄清楚塑性变形的开始条件——屈服,以及进入塑性变形后的加载路径等问题。

§2.1 金属塑性变形过程和力学特点2.1.1 变形过程与特点以单向拉伸为例说明塑性变形过程与特点,如图2-1所示。

金属变形分为弹性、均匀塑性变形、破裂三个阶段。

塑性力学视s σ为弹塑性变形的分界点。

当s σσ<时,σ与ε存在统一的关系,即εσE =。

当s σσ≥以后,变形视作塑性阶段。

εσ-是非线性关系。

当应力达到b σ之后,变形转为不均匀塑性变形,呈不稳定状态。

b σ点的力学条件为0d =σ或d P =0。

经短暂的不稳定变形,试样以断裂告终。

若在均匀塑性变形阶段出现卸载现象,一部分变形得以恢复,另一部分则成为永久变形。

卸载阶段εσ-呈线性关系。

这说明了塑性变形时,弹性变形依然存在。

弹塑性共存与加载卸载过程不同的εσ-关系是塑性变形的两个基本特征。

由于加载、卸载规律不同,导致εσ-关系不唯一。

只有知道变形历史,才能得到一一对应的εσ-关系,即塑性变形与变形历史或路径有关。

这是第3个重要特征。

事实上,s σσ>以后的点都可以看成是重新加载时的屈服点。

以g 点为例,若卸载则εσ-关系为弹性。

卸载后再加载,只要g σσ<点,εσ-关系仍为弹性。

一旦超过g 点,εσ-呈非线性关系,即g 点也是弹塑性变形的交界点,视作继续屈服点。

一般有s g σσ>,这一现象为硬化或强化,是塑性变形的第4个显著特点。

在简单压缩下,忽略摩擦影响,得到的压缩s σ与拉伸s σ基本相同。

但是若将拉伸屈服后的试样经卸载并反向加载至屈服,反向屈服一般低于初始屈服。

同理,先压后拉也有类似现象。

这种正向变形强化导致后继反向变形软化的现象称作Bauschinger 效应。

这是金属微观组织变化所致。

一般塑性理论分析不考虑Bauschinger 效应。

Bridgman 等人在不同的静水压力容器中做单向拉伸试验。

结果表明:静水压力只引起物体的体积弹性变形,在静水压力不很大的情况下(与屈服极限同数量级)所得拉伸曲线图2-1 应力应变曲线与简单拉伸几乎一致,说明静水压力对塑性变形的影响可以忽略。

2.1.2 基本假设(1)材料为均匀连续,且各向同性。

(2)体积变化为弹性的。

塑性变形时体积不变。

(3)静水压力不影响塑性变形,只引起体积弹性变化。

(4)不考虑时间因素,认为变形为准静态。

(5)不考虑Banschinger 效应。

§2.2 塑性条件方程塑性条件是塑性变形的起始力学条件。

2.2.1 屈服准则单向拉伸时,材料由弹性状态进入塑性状态时的应力值称为屈服应力或屈服极限,它是初始弹塑性状态的分界点。

复杂应力状态下的屈服怎样表示?一般说来,它可以用下列式表示:,,,,(T t f ij ij εσS )=0其中ij σ为应力张量,ij ε为应变张量,t 为时间,T 为变形温度,S 为变形材料的组织(Structure )特性。

对于同一种材料,在不考虑时间效应及接近常温的情形下,t 与T 对塑性状态没多大影响。

另外,当材料初始屈服以前是处于弹性状态,ij σ与ij ε有一一对应关系。

因此屈服条件可以表示成为0)(=ij f σ或0),,(321=I I I f 或0),,(321=σσσf若以ij σ空间来描述,则f (ij σ)=0表示一个包围原点的曲面,称作屈服曲面。

当应力点ij σ位于此曲面之内时,即0)(<ij f σ,材料处于弹性状态;当ij σ点位于此曲面上时,即0)(=ij f σ,材料开始屈服。

另外,根据静水压力不影响塑性变形之假设,f 只与应力偏量有关,即:0)','(32=I I f由于应力偏量满足0''''3211≡++=σσσI ,)','(32I I f 总是处在应力π平面上。

这样屈服条件就可以用π平面上的封闭曲线来表示。

若ij σ点落在该曲线上,表示ij σ满足屈服准则。

若在这个应力状态上再迭加一个静水压力,这时在三维主应力空间中,相当于沿着等倾线移动的π面平行面,而应力点仍满足屈服准则。

因此,在三维主应力空间中,屈服曲面是一等截面柱体。

它的母线与直线321σσσ==平行。

0)(=ij f σ曲面到底是什么形状?不同的推理过程和实验可以得到不同的曲面形状。

其中最为常用的是Tresca 屈服准则和Von Mises 屈服准则。

2. 2. 2 Tresca 屈服准则最早的屈服准则是1864年Tresca 根据库伦在土力学中的研究结果,并从他自己做的金属挤压试验中提出以下假设:当最大切应力达到某一极限k 时,材料发生屈服。

即:k =max τ (2. 1)用主应力表示时,则有: []k 2 , ,max 133221=---σσσσσσ (2. 2)当有321σσσ≥≥约定时,则有:k 231=-σσ (2. 3)在主应力空间中,式(2. 2)是一个正六棱柱;在π平面上,Tresca 条件是一正六边形(见图2-2)。

(a ) 主应力空间的屈服表面 (b )π平面上的屈服轨迹图2-2 屈服准则的图示k 值由实验确定。

若做单向拉伸试验,0,321===σσσσs ,则由式(2. 3)有2/s k σ=。

若做纯剪试验,则有s s τσστσ-===321,0,,则可得s k τ=。

比较后,若Tresca 屈服条件正确,则应有:k s s 22==τσ (2. 4)对多数材料,此关系只能近似成立。

在材料力学中,Tresca 屈服准则对应第三强度理论。

在一般应力状态下,应用Tresca 准则较为繁琐。

只有当主应力已知的前提下,使用Tresca 屈服准则较为方便。

2. 2. 3 Von Mises 屈服准则Tresca 屈服准则不考虑中间主应力的影响;另外当应力处在两个屈服面的交线上时,数学处理将遇到一些困难;在主应力未知时,Tresca 准则计算十分复杂。

因此Von Mises 在1913年研究了实验结果后,提出了某一屈服准则,即当:C I =2' (2. 5)时材料就进入屈服,其中C 为常数。

由于2'I 与g τ,e σ以及材料的弹性形状改变能2'21I GU e D =有关,因此具有不同的物理意义。

常数C 由实验来定。

单拉时,s σσ=1,032==σσ代入式(2. 5)有3/2s C σ=;薄壁管纯扭时,0,231==-=σσσk ,代入式(2. 5),有2k C =,所以Von Mists 塑性条件可表示成:k s e 3==σσ (2. 6)对于多数材料,实验结果接近上式。

在主应力空间中,Von Mises 屈服准则为一圆柱柱面。

在π平面上,Von Mises 屈服准则为一个圆。

若用单拉实验确定常数,两种屈服准则此时重合,则Tresca 六边形将内接接近于Mises 圆,并有:⎭⎬⎫==Tresca ,2/Mises ,max 对对s s e στσσ (2. 7) 若用纯剪实验确定常数,两种屈服准则此时也重合,则Tresca 六边形将外接于Mises 圆,并有:⎪⎭⎪⎬⎫==Tresca Mises Von 3max 对对k k e τσ (2. 8) 在材料力学中,V on Mises 屈服条件为第四强度理论。

2. 2. 4 两种屈服条件的实验验证以上两种屈服条件最主要的差别在于中间主应力是否有影响。

以下介绍的两个实验结果均表明Von Mises 条件比Tresca 条件更接近于实际。

Lode 在1925年分别对铁、铜和镍薄壁圆筒进行拉伸与内压力联合作用。

用Lode 参数σμ来反映中间主应力的影响,即:312132)()(σσσσσσμσ----= (2. 9) 其变化范围为11≤≤-σμ结果见图2. 3。

纵坐标为s σσσ/)(21-,并规定在单拉时两个屈服条件重合。

这时采用式(2. 7)。

对Tresca 有1/)(31=-s σσσ;而对Von Mists ,有23132/)(σμσσσ+=-s ,实验点接近Von Mises 。

Taylor-Quinney 在1931年分别对铜、铝、软钢做成的薄壁圆筒施加拉扭组合应力。

同样规 定单拉时两个屈服条件重合。

有:⎪⎪⎭⎪⎪⎬⎫=⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛ Mises Von 13Tresca 1422x 22s xy s s xy sx στσσστσσ 比较理论曲线与实验结果(图2-4)也可看出实验点更接近Von Mises 屈服条件。

对金属材料而言,实验点多数落在这两个屈服条件所包围的范围之内。

从图2-3可以看到,在平面应变状态下,即σμ=0时,两种屈服条件相差最大,为15.5%。

2. 2. 5 硬化材料的屈服条件从单向拉伸曲线可以看到,进入塑性变形以后的应力都可以视作屈服点,称作后继屈服点,而且其值总是大于初始屈服点s σ。

对于三维应力空间,初始屈服条件为一曲面。

对于硬化材料,是否也可类推出后继屈服面?该曲面形状如何?大小如何?实验表明,硬化材料确实存在后继屈服曲面,也称加载曲面。

但其形状、大小不容易用实验方法完全确定,尤其是随着塑性变形的增长,材料变形的各向异性效应愈益显著,问题变得更为复杂。

因此,为了便于应用,不得不对强化条件进行若干简化假设,其中最简单的模型为等向强化模型。

该模型要点为:后继屈服曲面或加载曲面在应力空间中作形状相似地扩大,且中图2-3 Lode 实验结果 图2-4 屈服条件验证—拉扭试验心位置不变。

在π平面上,加载曲面变为曲线,它与初始屈服曲线相似。

等向强化模型忽略了由于塑性变形引起的各向异性。

在变形不是很大,应力偏量之间相互比例改变不大时,结果比较符合实际。

因此,Tresca 准则的加载曲面是一系列的同心六棱柱面,Von Mises 准则的加载曲面是一系列的同心圆柱面。

若初始屈服曲面为0),(=s ij f σσ,则等向强化的加载曲面应为0),(=T ij f σσ,其中)(P ij T T εσσ=为流动应力。

也就是将初始屈服条件中的常数s σ用变数T σ来置换即可。

当塑性变形很大时,特别是应力有反复变化时,等向强化模型与实验结果不相符合。

这时可采用随动强化模型。

§2. 3 塑性变形的应力应变关系2. 3. 1 加载与卸载准则从单拉实验可以看到,进入塑性变形以后,加载则有新的塑性变形产生;卸载的εσ-关系为弹性关系,那么复杂应力状态下的加载与卸载怎样表示?可以从等效应力、加载曲面方面加以阐述(图2-5)。