散热片(heat sink)检验规范

- 格式:doc

- 大小:40.50 KB

- 文档页数:4

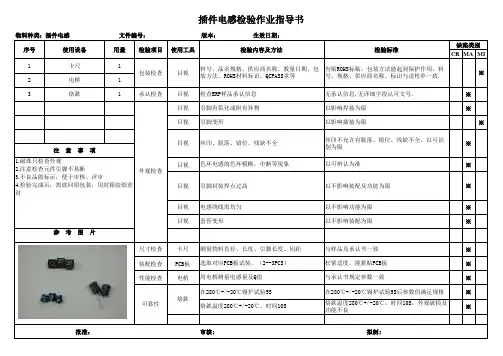

散热片验收标准SN-IQC-34.A市深南电路企业标准SN-IQC-34.A 散热片验收标准编制:汇签:审核:批准:日期:市深南电路发布一、目的*检测项目 3—13,若客户有要求,则必须按要求进行测量。

散热片验收标准 SN-IQC-34.A本规格之目的是为所有散热片的外购制定相应的验收标准及要求。

二、适用围 本公司所有外购散热片的验收检测*单位是公制,如工程图纸是英制则双标注,比如 1mm 或者 1mm (39.37mil ) *上述所提到的“批”指的是生产批次 *COC 上要注明生产批次号*上述检测项目要体现在 COC 上 四、相关检测步骤1. 外观 按照附件 A 进行操作2. 孔径 用相应的塞规进行测试,塞规能完全穿过为合格,不能完全穿过为不合格。

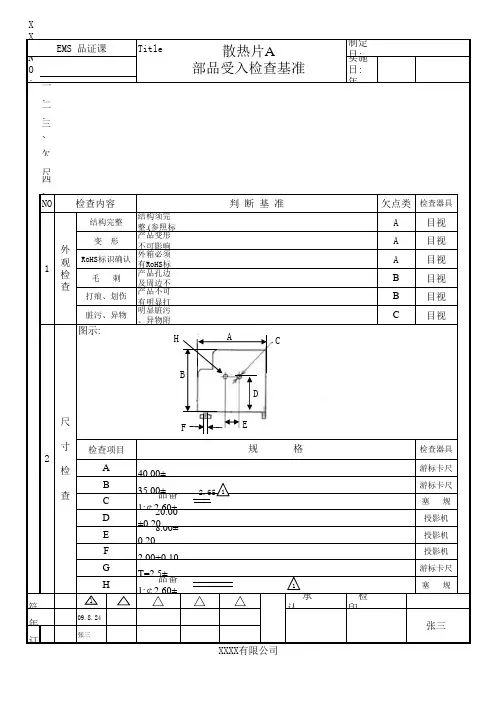

3. 尺寸 检测客户相应要求的所有尺寸,不能遗漏,所有尺寸应在客户要求公差围,若超出公差,视为不合格。

4. 厚度 用千分尺检测板厚、用厚薄规检测锣槽,板厚、锣槽应在客户要求公差围。

5. 字码 按客户要求镭射字码,包括型号、4 位日期代码,用卡尺或 10X 镜检查字高,字码颜色。

6. 翘曲 把板平放在石平台上,用要求的塞尺检测板的四边,若塞不进为合格,反之为不合格。

7. 金厚/银厚/镍厚 把板平放在 XRF 测厚仪工作台上,校准焦点,打开相应测试软件,每块板每面检测两点,记录测试结果。

8. 粗糙度 把板平放在测试仪平台上,调试测试仪探头,每块板在要求的面测试五点,记录测试结果。

9. 结合力 把板平放在平台上,在表面粘上 3M 透明胶带,用手按平,没有汽泡为止,压住板的两侧,用力在瞬间扯开透明胶带,观察胶带上是否有金、银或镍。

*以上所涉及到的仪器、量具都必须在有效使用期。

附件A散热片验收标准SN-IQC-34.A散热片外观验收规1 围本公司所有外购散热片的外观验收检测2 引用文件无3 术语和定义3.1 产品:本公司所有外购散热片3.2 A 级表面:产品在进行安装或粘结后能被看到的表面。

散热器冷热循环测试标准

散热器冷热循环测试通常遵循以下标准:

1. 环境温度:测试环境温度通常为25°C。

2. 测试物料:使用特定的测试物料来代表散热器正常运行时的

热负荷。

3. 测试循环:进行若干个冷热循环,每个循环包括以下步骤:

a. 加热阶段:在规定的时间内,将散热器加热到规定的温度,通

常为80°C至100°C。

b. 冷却阶段:在规定的时间内,将散热器冷却到规定的温度,通

常为25°C。

c. 暂停阶段:在规定的时间内,让散热器处于停止工作的状态,

以模拟实际使用中的间歇性运行。

4. 测试持续时间:冷热循环测试通常会进行数千个循环,并持

续多个小时,以模拟实际使用中的长时间运行。

5. 测试指标:在测试循环过程中,通过监测散热器表面的温度

和性能参数,如散热效率、冷却时间等,来评估散热器的性能。

6. 数据分析:根据测试结果,对散热器的性能进行评估和比较,并进行数据统计和分析,以确定散热器是否符合设计要求和行业标准。

需要注意的是,具体的散热器冷热循环测试标准可能因不同的行

业和应用领域而有所不同。

因此,在进行测试之前,应根据具体的要

求和标准进行相应的调整和准备。

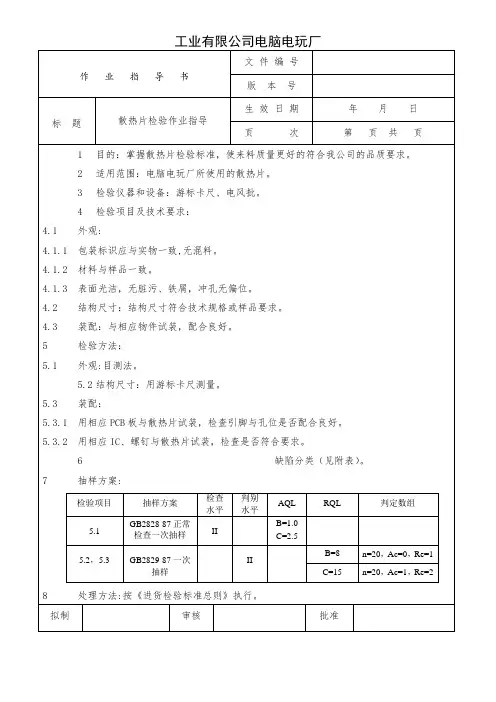

XXXXX有限公司散熱片進料檢驗作業指導書文件編號:XXX版本: 01制訂單位:品保部制作:XX审批:XX初版發行日期:XX本版發行日期:XXXXXX電子有限公司文件名稱散熱片進料檢驗作業指導書版本01制定日期2013/6/1 編制部門品保部頁數第1頁,共7頁擠型材進料檢驗作業指導書一.抽樣基准﹕1、抽樣計劃采用MIL—STD—105E LEVELⅡ單次抽樣。

1.1允收品質水準(AQL值)標準1.2嚴重缺點:CR=01.3重要缺點:MAJ=0.41.4次要缺點:MIN=1.502、抽樣數量:2.1外觀檢驗,每批抽樣數量依抽樣計劃表。

2.2測量規格時,每批記錄為5PCS,需能反映狀況,數量小於或等於5PCS,則需全數檢驗並記錄。

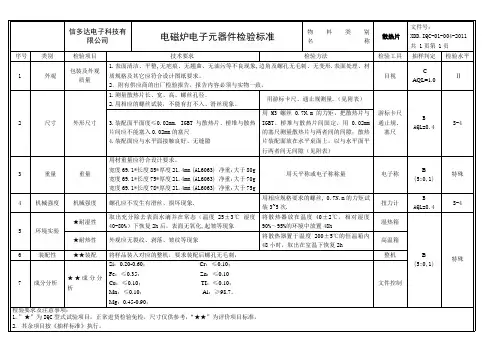

二.檢驗作業指導書說明﹕項次項目規格檢驗方式判定C=0 Maj Min結構整體實物必須與圖面相符目視○材質成份供應商附材質證明(散熱片鋁型材型號為:6063-T5)目視○硬度硬度按圖面規格進行檢測若圖面無要求的按:HV64-75度)硬度計○環保供應商附SGS報告/签订ROSH保证书目視○尺寸重要尺寸依圖面上所標示的重點尺寸進行檢測. 適用的儀器○次要尺寸依圖面上所標示的尺寸進行檢測. 適用的儀器○外觀表面1.刮壓傷在後續加工過程中可去除的允收.目視○2.不可有模刮傷、缺料、多料、整體彎曲現象.目視○3.歪齒不可超過齒厚度的1/2,裂齒正常情況下不允許,必要時依限度樣品.目視○4.脏污表面處理可去除或組裝後不易發現的允收.目視○包裝符合性1.標示必須清楚需與實物相符.目視○2.不可有短裝、混料、錯料現象.3.包裝方式不損壞物品為原則相關資料檢驗報告1.材質證明2.SGS報告(SGS報告在材質成份未改變時,每月附一次「報告有效期為2年」)目視○(注:若本作業指導書要求與項目與客戶要求項目相抵觸時,以客戶要求為准.) XXXX電子有限公司文件名稱散熱片進料檢驗作業指導書版本01制定日期2013/6/1 編制部門品保部頁數第2頁,共7頁扣具進料檢驗作業指導書一.抽樣基准﹕1、抽樣計劃采用MIL—STD—105E LEVELⅡ單次抽樣。

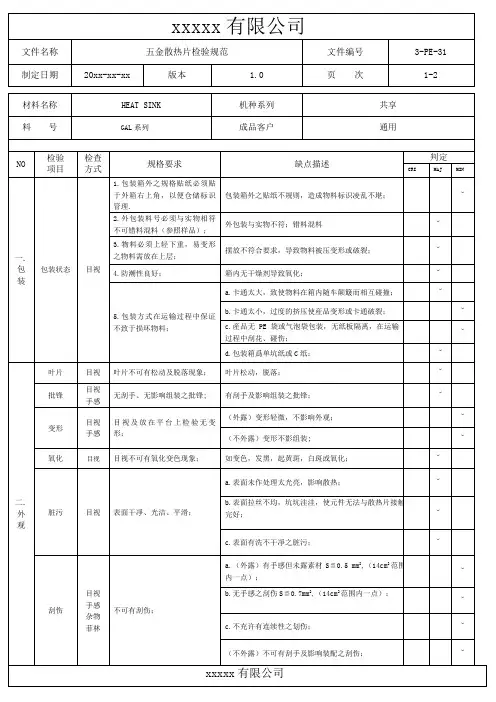

QW-A-006散热片外观检验标准WH1.目的定义散热器系列产品的外观不良现像,为生产单位及QC提供判断标准.2.范围适用于散热器系列产品的外观检验作业.3.检验方法3.1照明:80-120英尺烛光之冷白萤照明光或同等强度光照明,光线与被测面成45度角3.2位置:被测零件距离眼睛300-350mm并垂直于视线.3.3目测时间:每个外观面3-5s4.通用产品之外观定义4.1划痕:零件或产品表面与较硬尖状物发生相对移动而产生条状的痕迹,一般划痕不会破坏产品表面保护层.4.2刮痕:能够破坏产品表面保护层导致漏出基材的划痕称为划伤,划伤一般会有明显手感.4.3压痕:产品与硬的物质发生垂直于接触面的力的作用而导致产生的局部凹痕.4.4碰伤:产品表面与其它物质在瞬间发生撞击导致产生的表面现像.4.5变形:产品各部份因受力发生偏离轴线或扭曲的现像.4.6磨损:因模具或治具长期使用导致局部尺寸变异产生的现像.4.7脏污:产品表面附著的杂质,油污,指印及附著物因发霉,变色导致的外观现像.4.8毛刺:有划伤力,通常在边缘或孔上呈突起状.4.9水渍:不洁清洗导致表面的变色.4.10变色/色差:材料表面颜色变化.4.11表面不平(啃刀):散热片表面凸出(线)或凹陷(线),一般由模具或切伤引起.4.12异质材料(杂物):设计的零件表面上不存在,但粘附在实际零件表面或嵌入零件中的材料.4.13露底材:表面处理后非期望的原材显露.5.外观检验项目及标准5.1变形:散热片齿间距≤6mm,变形间距在齿片间距的1/2以内可接受,散热片齿间距小于6mm,大于8mm时,变形间距在齿片间距的1/3内可接受。

5.2.1最大允收刮痕尺寸为宽3mm长8mm,最大磨损应在∮25.4mm外接圆内,在∮152mm的圆内最多不超过4个刮痕或2个磨损.5.2.2底部与CPU接触部位不能有划痕.5.3压痕/碰伤5.3.1碰撞伤判定为NG凹痕1.0mmX1.0mm合计2个以内判定为OK.5.3.2底面贴,涂导热胶部位5.3.2.1有感及无感刮伤,撞伤判定为NG.5.3.2.2无感摩擦伤判定为OK.5.3.2.3有感摩擦伤判定为NG.5.3.2.4整个底面需进行研磨的纹路必需一致朝同一方向且粗糙度必需符合要求.5.3.3底面与贴,涂导热胶同一面以外之外露部份.5.3.3.1无感刮伤:长度不限宽1mm以内几处不限判定OK.5.3.3.2无感撞伤:长3mmX宽3mm以内几处不限判定OK.5.3.3.3无感摩擦伤判定OK.5.3.3.4有感刮伤,撞伤,摩擦伤判定NG.5.3.3.5刮伤长度不能超过3mm,宽度不能超过0.2mm 不可露底材.5.3.3.6铝板不能有刮伤,若组装后可隐藏判定OK.5.3.4其它面5.3.4.1无感刮伤,撞伤,摩擦伤判定OK.5.3.4.2有感刮伤,撞伤摩擦伤判定NG.5.3.4.3锡膏附著限度内判定OK.5.4扣具5.4.1刮伤,撞伤小于或等于3.0mm长X 0.5 宽2处以内判定OK.5.4.2摩擦伤长10mmX宽2mm判定OK.5.4.3扣具折弯部份的磨擦伤判定OK.5.5导热膏5.5.1导热膏边沿部位不得缺损.5.5.2导热膏中间部位不得有露底现像.5.6脏污/异物5.6.1产品表面不得有螺丝镀层,铝屑等可以导电之杂物.5.6.2导热胶异物及脏污判定NG,导热胶变色判定NG.5.6.3能遮盖的脏污在确认不会产生腐蚀,流动等影响性能或污染其它部位的则可以接受.5.7毛刺5.7.1能在震动或长时间内有脱落嫌疑的毛刺必须清除.5.7.2产品四周各边及切断面不可有锋利的毛刺,避免划伤人身体.5.8裂纹:鳍片根部有轻微裂纹可允许,但裂纹长度不得超过5mm宽度不超过鳍片2/3且数量不可超过鳍片总数的1/5.5.8表面处理痕迹5.8.1占表面积75%以下的水渍可以接受.5.8.2碱洗后针孔腐蚀直径在1mm以内且在10mmX10mm的范围内不超过3点,HS各面不超过这种状况两处则可以接受,如不影响表面平面度的雪花状痕迹可接受.5.8.3残留药液附著沟槽是引起颜色变化可以接受,如在产品表面则不允许.5.8.4表面处理后表面颜色不均匀/变色允许.5.8.5挂点大小在直径1.0mm内且总数量在挂架支点数量以内可以接受.5.9标签类不良5.9.1各类标签类内容不清楚不能接受5.9.2标签类内容有产生严重扭曲等不良则不能接受.5.10导热膏5.10.1剥落5.10.1.1成Z字方向时剥落长度等于或小于1.0mm判定OK,超过1.0mm判定NG.5.10.1.2成X或Y字方向时导热胶边沿小于或等于2.0mm判定OK,超过2.0mm判定NG.5.10.2导热膏表面损伤(残缺)5.10.2.1导热膏边缘部位缺损不得超过1.0mmX1.0mm仅限1处.5.10.2.2导热膏中间部位不得有露底现像.核准: 张向辉审核: 李冉制订:陈也玲。

散热片(heat sink)检验规范目的:此规范之目的用于判断Heat Sink产品外观之可接受及不可接受之标准。

适用范围:本规范适用于各种制程技术制作之Heat Sink外观检验。

(若客户的特殊要求时,以该合约要求之文件优先。

)规格文件优先权:当遇到不同规格文件冲突时,请依以下优先权3-1 针对限度样品或允收条件所订定之规格3-2 采购订单或指定之合约3-3 Delta工程图面及规格3-4 此份外观检验规范抽样标准:依据MIL – STD - 105E 收样表,一般检验水准Ⅱ,AQL 1.0 抽样标准实旋抽样检验。

检验环境条件、设备及表面等级:5-1 检验环境条件:5-1-1 温度及湿度:常温20℃±8℃、湿度:常湿45%~85%。

5-1-2 照明:400~500烛光之白色萤光性照明设备,眼睛与受检面成45°左右。

5-1-3 目视距离:表面Class A / B 45cm,Class C 60cm。

5-1-4 检验时间:表面Class A 10秒/面,Class B 5秒/面,Class C 3秒/面。

5-2 检验设备:透明塑胶尺、游标卡尺、高度规、工作平台、表同粗度计、投影仪等。

5-3 表面等级:Class A表面检视时必须翻转检视面以得到最大反射光线,Class B / C 表面检视时则不可翻转检视表面。

于检视表面时不可使用辅助之仪器将检视面放大,负责检视人员也必须经过适当这训练。

请依以下检视图示Class A (Viewing Conditions)Class B (Viewing Conditions)Class C (Viewing Conditions)检验标准:6-1 成品外观:依台达电子工程图面。

6-2 供应商提供相关品质证明文件:6-2-1 材质证明文件6-2-2 出货检验报告(EX:尺寸、拉拔力量测试数据、膜厚测定资料等。

)Heat Sink 种类及表面等级定义:7-1 Heat Sink 种类7-1-1 铝挤型(Extruded Heat Sink)7-1-2 铝压铸(Die-Casting Heat Sink)7-1-3 锻造(Forging Heat Sink)7-1-4 堆叠型(Stacked Heat Sink)7-1-5 折叠型(Folder Heat Sink)7-1-6 刨、削型(Skive Heat Sink)7-1-7 冲压型(Stamping Heat Sink)7-1-8 机械加工(Machining Heat Sink)7-2 Heat Sink 表面等级定义缺点类型:8-1 外观8-1-1 有感刮痕:一般露出底材或深度较深(大于0.25mm),用指甲可以感觉出来。

深圳市深南电路有限公司企业标准SN-IQC-34.A 散热片验收标准编制:汇签:审核:批准:日期:深圳市深南电路有限公司发布一、目的本规格之目的是为所有散热片的外购制定相应的验收标准及要求。

二、适用范围本公司所有外购散热片的验收检测三、性能要求及检测*单位是公制,如工程图纸是英制则双标注,比如1mm或者1mm(39.37mil)*上述所提到的“批”指的是生产批次*COC上要注明生产批次号*上述检测项目要体现在COC上四、相关检测步骤1.外观按照附件A进行操作2.孔径用相应的塞规进行测试,塞规能完全穿过为合格,不能完全穿过为不合格。

3.尺寸检测客户相应要求的所有尺寸,不能遗漏,所有尺寸应在客户要求公差范围内,若超出公差,视为不合格。

4.厚度用千分尺检测板厚、用厚薄规检测锣槽,板厚、锣槽应在客户要求公差范围内。

5.字码按客户要求镭射字码,包括型号、4位日期代码,用卡尺或10X镜检查字高,字码颜色。

6.翘曲把板平放在大理石平台上,用要求的塞尺检测板的四边,若塞不进为合格,反之为不合格。

7.金厚/银厚/镍厚把板平放在XRF测厚仪工作台上,校准焦点,打开相应测试软件,每块板每面检测两点,记录测试结果。

8.粗糙度把板平放在测试仪平台上,调试测试仪探头,每块板在要求的面测试五点,记录测试结果。

9.结合力把板平放在平台上,在表面粘上3M透明胶带,用手按平,没有汽泡为止,压住板的两侧,用力在瞬间扯开透明胶带,观察胶带上是否有金、银或镍。

*以上所涉及到的仪器、量具都必须在有效使用期内。

附件A散热片外观验收规范1范围本公司所有外购散热片的外观验收检测2引用文件无3术语和定义3.1产品:本公司所有外购散热片3.2A级表面:产品在进行安装或粘结后能被看到的表面。

3.3B级表面:除A级以外的所有表面。

3.4正视:指检查者站立于被检查表面的正面、视线与被检表面呈45-90°而进行的观察(如图1)。

图1:“正视”位置示意图3.5金属表面:包括电镀、氧化、钝化以及金属压铸面等表现为金属质感的表面。

散热片外观检验标准目录1.范围: (1)2.表面定义: (2)3.检验条件 (2)3.1光照要求 (2)3.2检验员的要求 (2)3.3检验时间、距离和是否旋转的要求 (2)4.判定总则 (3)5.散热片外观标准 (3)5.1散热片缺陷定义 (3)5.2散热片缺陷允收表 (5)散热片外观检验标准1.范围:本标准规定了恒为散热片外观检验标准。

如果某个产品的客户对外观有特殊要求,则按照客户提供的外观标准来进行检验和验收。

2. 表面定义:3. 检验条件3.1 光照要求在自然光或光照度在500LX 的近似自然光下检验。

对于40W 的日光灯、检验距离要求是500mm 。

3.2 检验员的要求检验者的视力或矫正视力不低于1.0,被检查表面和人眼视线呈45°角(图4).图1 被检查表面与人眼视线的关系3.3 检验时间、距离和是否旋转的要求不同表面等级的检验条件要求旋 转4. 判定总则可接收的A 级面、B 级面和C 级面缺陷不能影响装配和功能,否则仍判不合格。

同一表面同一区域缺陷不能聚集过多。

即在直径100mm 的圆内,实际缺陷数量不能超过缺陷允收表规定的缺陷数量 N 。

同一表面同一区域缺陷不能聚集过大。

即实际测量结果不能大于缺陷允收表的要求。

一般情况下,被检表面上的缺陷个数超过2个时,缺陷之间的距离必须大于10 mm ,否则视为同一缺陷,尺寸以其总和计。

对于可累积计算的缺陷如长度L 和面积S 等,记录累积值(L =L1+L2+…Ln ,S =S1+S2+…Sn )与缺陷允收表比较。

对无法累积计算的缺陷如高度H ,宽度W ,直径D 等,记录最大的测量值与缺陷允收表比较。

缺陷允收表解释:缺陷允收表规定了在直径100mm 的圆内各类缺陷的允收标准。

缺陷允收表中的N 代表缺陷数量;L 代表缺陷长度;W 代表缺陷宽度;H 代表缺陷高度;D 代表缺陷直径;S 代表缺陷面积。

本文中涉及到的长度,宽度、粗细、高度、直径的单位是mm ,面积的单位是mm2。

奇鋐科技股份有限公司1. 新產品設計階段必須導入相關驗證規範與驗證項目,包括設計驗證及可靠度測試,滿足產品設計規格,以達到客戶需求。

II. 適用範圍1.1 設計開發驗證範圍概分為手工樣品(mockup)及模具樣品兩大類。

(a) 手工樣品測試數量2pcs,測試項目包括熱效能測試、功能測試環境測試、噪音測試及材料功能測試證。

(b)模具樣品設計測試3pcs包括所有設計流程之項目驗證。

1.2 DQE設計驗證概分為三級:(參照附件A)III. 產品散熱設計包括:(一)產品設計流程(二)Thermal performance驗證(三)功能測試(四) 環境測試(五) 部品之材料特性與功能測試(六)熱阻全檢測試(七)P P A P驗證(八)無毒材料檢驗(一)產品設計流程3/16(七)P P A P驗證(a)依客戶別需求如附件A所示。

(b)D Q E驗證規劃如附件B所示。

(c)可靠性試驗條件如附件C所示。

(八)無毒材料檢驗(R o H S)(a)所有物料/製程/成品內針對"C d(鎘),P b(鉛),H g(汞),C r(六價鉻),P B B(多溴聯苯),P B D E(多溴二苯醚)"等六種物質之含量不得超過R o H S組織所規範之允許含量範圍。

(b)含量規格(單位P P M):C d(鎘)--銲錫20P P M/其他5P P MP b(鉛)--銲錫100P P M/其他100P P MH g(汞)--銲錫20P P M/其他5P P MC r(六價鉻)--銲錫0P P M/其他0P P MP B B(多溴聯苯)銲錫0P P M/其他0P P MP B D E(多溴二苯醚)銲錫0P P M/其他0P P M銲錫20P P M/其他5P P M(C)包裝材料含量規格:H g+P b+C d+C r6<100P P M附件C -第二級客戶可靠性試驗內容如下:系統散熱可靠性試驗Cooler Reliability Test系統散熱可靠性試驗Cooler Reliability Test。

目录 ......................................................... 错误!未定义书签。

1.目的 (2)2.适用范围 (2)3.测试流程图 (2)4.测试项目 (3)4.1.资料确认 (3)4.2.外观确认 (3)4.3.尺寸测量 (4)4.4.可装配性确认 (5)4.5.硬度测试 (5)4.6.盐雾试验 (5)4.7.跌落试验 (6)4.8.温升测试 (7)4.9.特别制造 (7)5.测试结果 (7)6.参考文献 (7)1目的●了解散热器的测试方法以及评判标准。

●保证散热器在项目应用过程当中的可靠性和稳定性,并且确保相应的质量要求。

适用范围CE负责认证的散热器、散热片。

测试流程图2测试项目资料确认测试项目资料确认文档样品承认书、可靠性试验报告测试目的依关键参数表和相关技术指标核对规格书、可靠性试验报告和寿命试验报告确认关键参数是否符合A配套要求或我司产品要求关键参数A料B料备注外型尺寸一致或精度更好固定方式一致表面处理一致颜色一致ROHS 符合备注:外型尺寸(长、宽、高、鳍厚、底座高度、鳍片间距等)测试步骤比对资料,输出关键参数比对表判断依据1、样品承认书资料符合要求(如图号、料号、图纸、全尺寸测量报告等)2、通过RoHS认证3、外型尺寸与A配套相当或更佳外观确认测试项目外观确认测试设备无测试目的检查外观、表面处理是否符合规格书或A配套要求测试范围供应商提供的5pcs样品测试步骤依照承认书或图纸检查外观,并拍照留档。

判断依据1、检查外观、颜色、表面处理和材质是否符合设计,且和A配套相同2、散热片底部是否拉丝,表面是否阳极黑色33、散热片表面是否整洁、无毛刺划伤、露白、水印、沙孔、夹层、弯齿碰伤等不良尺寸测量测试项目尺寸测量测试设备游标卡尺、2.5次元测试目的依据规格书和图纸,检查关键尺寸是否符合规格书或A配套相同测试范围供应商提供的2~3pcs样品测试步骤用游标卡尺和2.5次元测关键尺寸,并记录测试值规格书(B料)实测值(B料)长宽高鳍厚底座高度鳍片间距地面平整度(≤0.1mm)4判断依据关键尺寸(长、宽、高、鳍厚、底座高度、鳍片间距等)与A配套相同可装配性确认测试项目可装配性确认(扣钉固定)测试设备/测试目的确认样品可装配性测试范围供应商提供的1~2pcs样品测试步骤将散热器涂抹硅脂/硅胶安装在芯片上判断依据硅脂涂抹均匀,与周边器件无干涉,便于安装和拆卸,安装牢固固定方式为螺丝或者pushpin散热器,与A料比对是否一致或更好硬度测试测试项目硬度测试(可选)测试设备硬度测试仪测试目的测试钣金件表面的硬度是否符合设计要求测试范围供应商提供的1~2pcs样品测试步骤将笔芯削成圆柱形并在砂纸上磨平后,装在铅笔硬度测试仪上(施加在笔尖上的载荷为1Kg,铅笔与水平面的夹角为45°),推动铅笔向前滑动约5mm 长,共划5 条,再用橡皮擦将铅笔痕擦拭干净判断依据检查产品表面有无划痕(未划破面漆)盐雾试验测试项目盐雾试验(新供应商)测试设备盐雾试验箱测试目的检测钣金件的材质是否合格,确认结构件耐腐蚀性。

散热片(heat sink)检验规范

目的:此规范之目的用于判断Heat Sink产品外观之可接受及不可接受之标准。

适用范围:本规范适用于各种制程技术制作之Heat Sink外观检验。

(若客户的特殊要求时,以该合约要求之文件优先。

)

规格文件优先权:当遇到不同规格文件冲突时,请依以下优先权

3-1 针对限度样品或允收条件所订定之规格

3-2 采购订单或指定之合约

3-3 Delta工程图面及规格

3-4 此份外观检验规范

抽样标准:依据MIL – STD - 105E 收样表,一般检验水准Ⅱ,AQL 1.0 抽样标准实旋抽样检验。

检验环境条件、设备及表面等级:

5-1 检验环境条件:

5-1-1 温度及湿度:常温20℃±8℃、湿度:常湿45%~85%。

5-1-2 照明:400~500烛光之白色萤光性照明设备,眼睛与受检面成45°左右。

5-1-3 目视距离:表面Class A / B 45cm,Class C 60cm。

5-1-4 检验时间:表面Class A 10秒/面,Class B 5秒/面,Class C 3秒/面。

5-2 检验设备:透明塑胶尺、游标卡尺、高度规、工作平台、表同粗度计、投影仪等。

5-3 表面等级:Class A表面检视时必须翻转检视面以得到最大反射光线,Class B / C 表面检视时则不可翻转检视表面。

于检视表面时不可使用辅助之仪器将检视面放大,负责检视人员也必须经过适当这训练。

请依以下检视图示

Class A (Viewing Conditions)

Class B (Viewing Conditions)

Class C (Viewing Conditions)

检验标准:

6-1 成品外观:依台达电子工程图面。

6-2 供应商提供相关品质证明文件:

6-2-1 材质证明文件

6-2-2 出货检验报告(EX:尺寸、拉拔力量测试数据、膜厚测定资料等。

)

Heat Sink 种类及表面等级定义:

7-1 Heat Sink 种类

7-1-1 铝挤型(Extruded Heat Sink)

7-1-2 铝压铸(Die-Casting Heat Sink)

7-1-3 锻造(Forging Heat Sink)

7-1-4 堆叠型(Stacked Heat Sink)

7-1-5 折叠型(Folder Heat Sink)

7-1-6 刨、削型(Skive Heat Sink)

7-1-7 冲压型(Stamping Heat Sink)

7-1-8 机械加工(Machining Heat Sink)

7-2 Heat Sink 表面等级定义

缺点类型:

8-1 外观

8-1-1 有感刮痕:一般露出底材或深度较深(大于0.25mm),用指甲可以感觉出来。

8-1-2 无感刮痕:刮痕程度浅,用指甲无感觉但目视已明显可见刮痕。

8-1-3 擦伤:人员操作、触摸所造成表面相互磨擦而成,指没有造成表面缺失的画痕、深度较浅。

8-1-3 裂缝:材料部份断裂,典型的例子是发生在弯折引伸加工之外侧。

8-1-4 毛头、毛边:剪切或冲压道致残留的不平整边缘。

8-1-5 生锈:材料与空气中的氧起化学变化,而失去原有特性,如铁或铁合金的可见腐蚀。

8-1-6 凹凸痕或撞伤:受其它物体冲击所造成表面异常凸起或凹陷。

8-1-7 污渍、污渍、脏污:一般为加工过程中,不明油渍、外来物质或淤物附著造成。

8-1-8 变形/倾斜度:指不确定因素造成的外观形状变异或倾斜。

8-1-9 指纹:指指纹留于产品表面。

8-1-10 多孔性(砂孔):Holes or voids(blow holes, pit, under-fills)。

8-1-11 污点或斑点:类似脏污但擦不掉。

8-1-12 外部杂质(异物):非设计本身而存在之异物。

8-1-13 鳍片倾斜:指鳍片因外力或成型条件不佳所造成之鳍片倾斜。

8-1-14 鳍片变形:指鳍片因外力或异物所造成之鳍片变形。

8-1-15 表面崎岖或不平坦:由于heatsink模具表面损伤,而造成heatsink表面之崎岖或不平坦。

8-2 表面处理

8-2-1 异色(色差):除正常阳极、化学镍、电镀色泽外,均属之,例如:铬酸皮膜过度造成的黄化,或光泽剂添加不当……等类似情况。

8-2-2 电击(挂镀点):阳极或电镀过程中,工件碰触大电流产生异常的缺口。

8-2-3 白斑:材料镀前表面锈蚀深及底材时,电镀后因光线折射,产生白色斑纹。

8-2-4 水纹:烘干作业不完全或水质不干净造成。

8-2-5 吐酸:药水残留于夹缝无法完全烘干,静置后逐渐流出,常造成腐蚀现象。

8-2-6 脱层(翘皮):镀层附著力不佳,有剥落现象。

8-2-7 过度酸洗:浸渍酸液时间过久,造成金属表面过度腐蚀。

8-2-8 表面机械加工厂痕迹:指经由布砂轮、喷砂、冲压、CNC等机械加工所留之痕迹。

(例如为达表面平面度而进行研磨或裁切HEATSINK或冲压所留之痕迹。

)

8-3 其他事项

8-3-1 铆合件须铆至定位且平整,

8-3-2 铆合件铆合后不行有松动的现象。

外观检验标准

9-1 Heatsink 缺点允收标准

Defect Type Class A Class B Class C

坑洞、凹痕不允许任何面积上坑洞、凹痕小于或等于1.5(长)×1.5(宽)×0.25(深)mm以内

外观同一面上低于2处坑洞、凹痕允许

有感刮痕不允许有表面涂装者,不可露底材

任一区域面上低于5条刮痕

刮痕小于或等于5.0mm(长),0. 5mm(宽)

刮痕深度小于或等于0.25mm以内有表面涂装者,不可露底材

存在Fin与Fin之间之刮痕于60mm目视距离不可视,则允许

无感刮痕不允许有表面涂装者,不可露底材

任一区域面上低于5条刮痕

刮痕小于或等于5.0mm(长),0. 5mm(宽)有表面涂装者,不可露底材

存在Fin与Fin之间之刮痕于60mm目视距离不可视,则允许

擦伤不允许宽度小于2mm

长度小于heatsink长度允许

表面崎岖或不平坦不允许小于0.2mm 允许

污渍、污积、脏污不允许不允许不允许

污点、斑点不允许不允许允许

异色(色差)不允许依限度样品

依附件图面资料允许

外部杂质(异物)不允许不允许不允许

表面机械加工痕迹符合尺寸及几何公差要求则允许依限度样品允许

毛头、毛边不允许任一毛边小于或等于0.2mm以内任一毛边小于或等于0.2mm以内

鳍片倾斜度不允许鳍片倾斜度低于5度鳍片倾斜度低于5度

鳍片变形不允许鳍片外观变形小于0.2mm 允许

裂缝不允许不允许不允许

阳极挂镀点不允许目视距离45mm看不到为限允许

指纹不允许不允许不允许

表面机械加工痕迹不允许:

冲压痕

喷砂

允许:

CNC刀痕

砂轮允许:

冲压:不可超过2mm

喷砂:不可超过图面要求之喷砂范围

CNC/砂轮允许

脱层(翘皮)不允许不允许不允许

吐酸/过度酸洗不允许不允许允许

水纹/白斑不允许目视距离45mm看不到为限允许

9-2 入料铜块氧色允收标准

note:基于铜块运输过程可能造成之表面异色(ex:氧化),以下标准供台达入料检验依据。

供应商则必须依据9-1所述之标准进行检验。

Defect Type Class A Class B Class C

Cu异色最多允许4块自然氧化所造成之异色污点,尺寸必须小于6.5mm

最多允许1块自然氧化所造成之深黑异色污点,最大尺寸必须介于6.5mm~19mm之间

最多允许1块自然氧化所造成之浅色异色斑点,最大尺寸必须介于6.5mm~32mm之间

最多允许2条自然氧化所造成之异色斑纹,最大尺寸宽度小于1.5mm长度小于25.5mm

(以上均针对单一表面所作之定义)最多允许4块自然氧化所造成之异色污点,尺寸必须小于6.5mm 最多允许1块自然氧化所造成之深黑异色污点,最大尺寸必须介于6.5mm~19mm之间

最多允许1块自然氧化所造成之浅色异色斑点,最大尺寸必须介于6.5mm~32mm之间

最多允许2条自然氧化所造成之异色斑纹,最大尺寸宽度小于1.5mm长度小于25.5mm

(以上均针对单一表面所作之定义)存在Fin与Fin之间之自然氧化允收

10.包装

10-1 包装箱不可破裂

10-2 包装箱不可潮湿软化

10-3 包装箱内必须整齐且易于拿取

10-4 每次交货每个包装箱必须有使用相同之材料,尺寸及包装形式

10-5 内外包装标示需正确无误

10-6 不可有混料

10-7 标签文字需清晰可辨认。