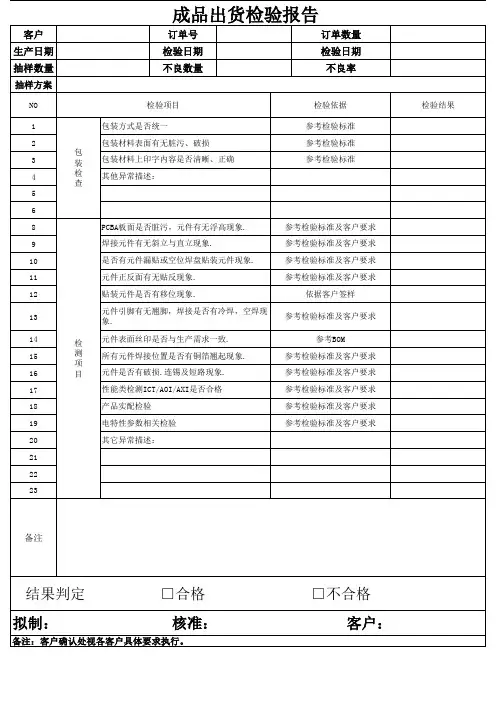

PCBA出货检验报告

- 格式:docx

- 大小:28.24 KB

- 文档页数:1

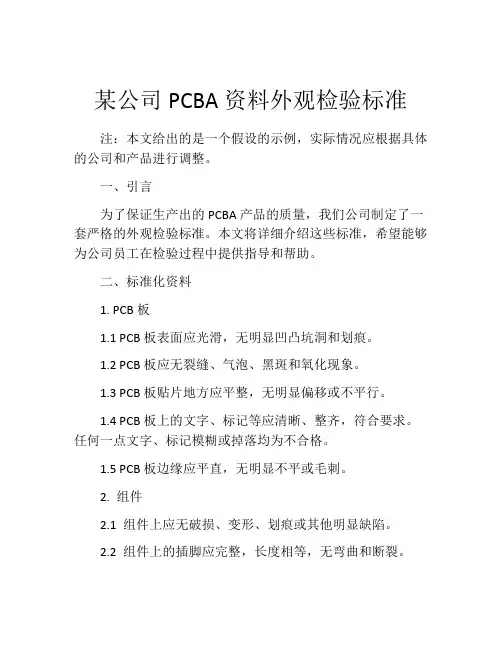

某公司PCBA资料外观检验标准注:本文给出的是一个假设的示例,实际情况应根据具体的公司和产品进行调整。

一、引言为了保证生产出的PCBA产品的质量,我们公司制定了一套严格的外观检验标准。

本文将详细介绍这些标准,希望能够为公司员工在检验过程中提供指导和帮助。

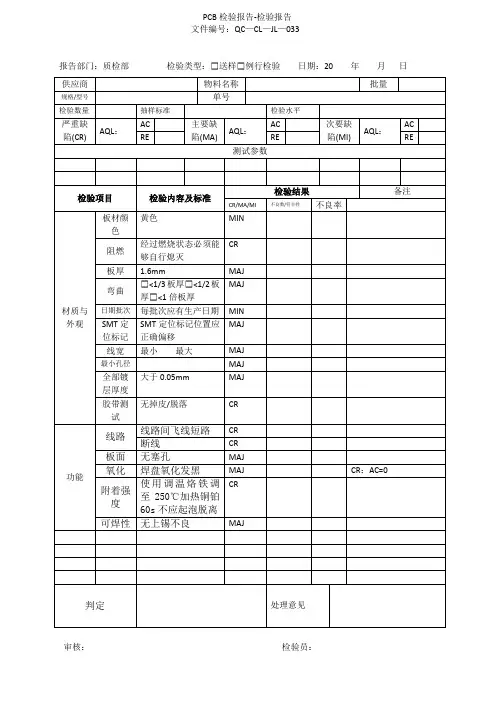

二、标准化资料1. PCB板1.1 PCB板表面应光滑,无明显凹凸坑洞和划痕。

1.2 PCB板应无裂缝、气泡、黑斑和氧化现象。

1.3 PCB板贴片地方应平整,无明显偏移或不平行。

1.4 PCB板上的文字、标记等应清晰、整齐,符合要求。

任何一点文字、标记模糊或掉落均为不合格。

1.5 PCB板边缘应平直,无明显不平或毛刺。

2. 组件2.1 组件上应无破损、变形、划痕或其他明显缺陷。

2.2 组件上的插脚应完整,长度相等,无弯曲和断裂。

2.3 组件上的焊点应均匀、无气泡、无明显渗透、无分层。

同时焊点的封度应保持良好。

2.4 组件的上表面或保护层应整齐、无泡、无皱褶、无明显瑕疵。

2.5 组件的结构应牢固、无松动、无缺损。

3. 整体功能3.1 PCBA上所有连接线路的通电和短路都应测量一次,测试设备读数正确,报警,显示一致。

3.2 PCB板上测试点的读数应符合其规格范围,且不得有异常信号,如短路、开路等。

3.3 整个PCBA可正常呼吸灯,并符合规格要求。

3.4 没有其他未列出的损坏、缺陷等。

三、检验过程1. 前检1.1 所有PCBA必须在生产前检查一遍,检查目的是发现潜在的问题。

1.2 前检应由生产人员进行,结果必须由质量控制人员审核和签字确认。

2. 初检2.1 初检应在PCBA生产完成后的第一时间进行。

2.2 初检应由一名质量控制人员进行,检查结果必须记录在检验表格上。

2.3 PCBA有任何一个不合格项,则PCBA必须送回生产部门重新制作。

3. 终检(出货前检验)3.1 终检是产品质量的最后一个把关,不得有任何疏漏。

3.2 所有产品必须经过严格的终检,通过检验后才能出货。

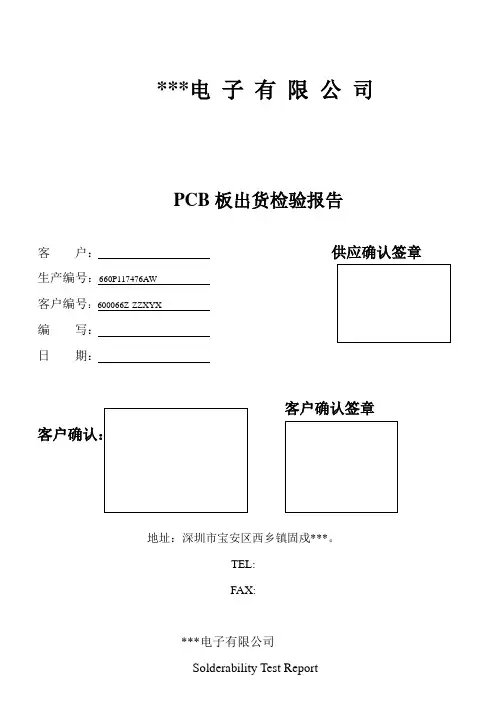

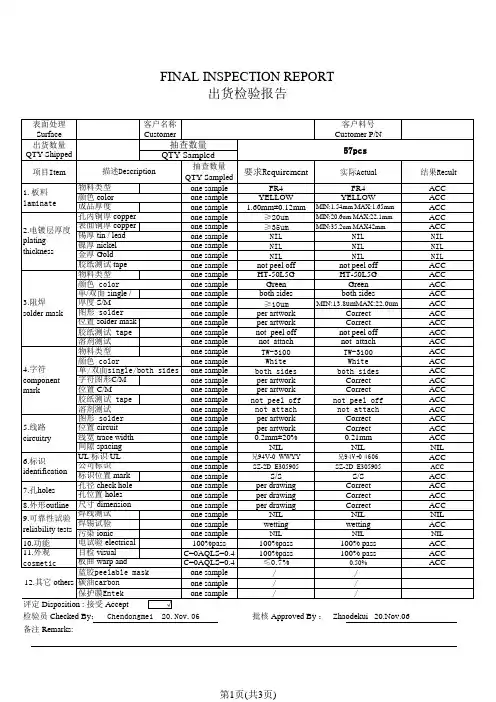

***电子有限公司

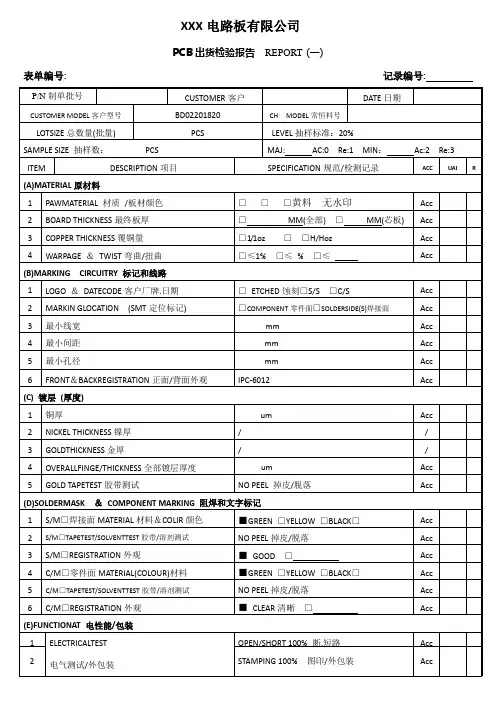

PCB板出货检验报告

客户:供应确认签章

生产编号:660P117476AW

客户编号:600066Z-ZZXYX

编写:

日期:

客户确认签章

地址:深圳市宝安区西乡镇固戍***。

TEL:

FAX:

***电子有限公司

Solderability Test Report

焊锡性能测试报告

环境管理物质不使用证明书(产品量产用)

**公司向贵公司之子公司等相关连公司所售产品:600066Z-ZZXYX均符合欧洲联盟的限制电器及电子设备使用有害物质ROHS(2002/95EO)指令,以及废弃电器与电子设备WEEE(2002/96/EC)指令。

以上保证若有不实所造成的损失,由本公司承担,以此保证书为据。

Company Name 公司名称:***电子有限公司

Company Address 公司地址:宝安区西乡固戍***

Suppiler 责任人:**

Supplier Phone 公司电话:

Company FAX 公司传真:

Date 填写日期:

签章。

引言概述:PCBA(PrintedCircuitBoardAssembly,印制电路板组装)是电子产品制造中的重要一环,它是将印刷电路板上的元件按照特定的布局进行组装的一种工艺。

为了确保PCBA的质量和可靠性,出货检验是不可或缺的步骤。

本报告旨在对PCBA出货检验进行详细的阐述,包括检验目的、检验方法、检验内容、结果评估等方面的内容。

正文内容:1.检验目的1.1确保PCBA的质量合格1.2验证PCBA的可靠性和稳定性1.3保证PCBA符合客户要求和标准2.检验方法2.1目检2.1.1观察PCBA的表面有无明显损坏、变形等情况2.1.2检查元器件的焊接情况、位置是否正确2.2耐压测试2.2.1对PCBA进行一定的电压加载,检测其绝缘性能2.2.2确保PCBA在特定电压下不出现漏电,保证安全性2.3功能测试2.3.1对PCBA进行相应的功能测试,确保各个功能模块正常工作2.3.2检测PCBA在各种工作环境下的稳定性和可靠性2.4环境适应性测试2.4.1对PCBA进行高温、低温、湿热等环境的模拟测试2.4.2验证PCBA在不同环境条件下是否能够正常工作3.检验内容3.1元器件的焊接情况3.1.1检查焊点是否完整、光滑、无焊接不良等情况3.1.2检测元器件与印刷电路板之间的连接是否牢固3.2功能模块的工作情况3.2.1测试各个功能模块的输入和输出是否正常3.2.2检查功能模块是否能够正常切换和运行3.3电压和电流的检测3.3.1测试PCBA在正常工作状态下的电压和电流是否在合理范围内3.3.2检测电压和电流的稳定性和波动情况3.4环境适应性的检测3.4.1在高温、低温、湿热等环境下测试PCBA的工作情况3.4.2检查PCBA在各种环境条件下的散热和防尘性能4.结果评估4.1合格品4.1.1PCBA在各项检验指标上均符合要求4.1.2PCBA的质量和可靠性得到保证4.2待修品4.2.1PCBA在某些检验指标上出现缺陷或不合格情况4.2.2需要修复或重新组装后才能达到合格标准4.3不良品4.3.1PCBA在多个检验指标上出现重大缺陷或不合格情况4.3.2无法修复或重新组装,需要淘汰或返工总结:PCBA出货检验是确保电子产品质量和可靠性的重要环节。

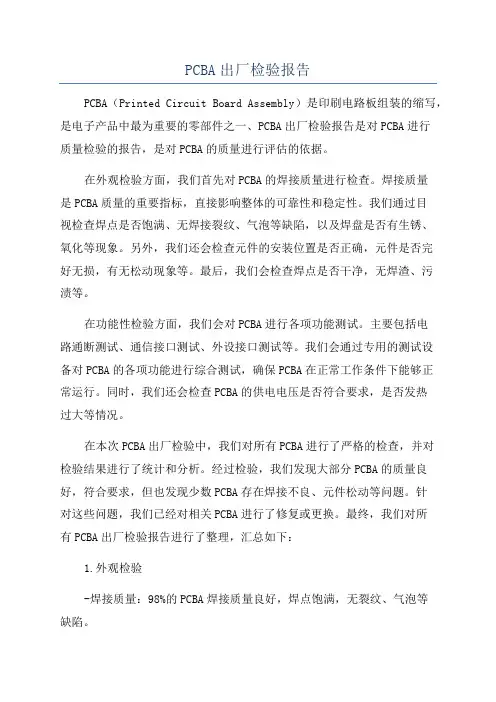

PCBA出厂检验报告PCBA(Printed Circuit Board Assembly)是印刷电路板组装的缩写,是电子产品中最为重要的零部件之一、PCBA出厂检验报告是对PCBA进行质量检验的报告,是对PCBA的质量进行评估的依据。

在外观检验方面,我们首先对PCBA的焊接质量进行检查。

焊接质量是PCBA质量的重要指标,直接影响整体的可靠性和稳定性。

我们通过目视检查焊点是否饱满、无焊接裂纹、气泡等缺陷,以及焊盘是否有生锈、氧化等现象。

另外,我们还会检查元件的安装位置是否正确,元件是否完好无损,有无松动现象等。

最后,我们会检查焊点是否干净,无焊渣、污渍等。

在功能性检验方面,我们会对PCBA进行各项功能测试。

主要包括电路通断测试、通信接口测试、外设接口测试等。

我们会通过专用的测试设备对PCBA的各项功能进行综合测试,确保PCBA在正常工作条件下能够正常运行。

同时,我们还会检查PCBA的供电电压是否符合要求,是否发热过大等情况。

在本次PCBA出厂检验中,我们对所有PCBA进行了严格的检查,并对检验结果进行了统计和分析。

经过检验,我们发现大部分PCBA的质量良好,符合要求,但也发现少数PCBA存在焊接不良、元件松动等问题。

针对这些问题,我们已经对相关PCBA进行了修复或更换。

最终,我们对所有PCBA出厂检验报告进行了整理,汇总如下:1.外观检验-焊接质量:98%的PCBA焊接质量良好,焊点饱满,无裂纹、气泡等缺陷。

-元件安装位置:99%的PCBA元件安装位置正确,无误差。

-焊点干净度:96%的PCBA焊点干净,无焊渣、污渍等。

2.功能性检验-电路通断测试:99%的PCBA电路通断正常。

-通信接口测试:98%的PCBA通信接口正常。

-外设接口测试:97%的PCBA外设接口正常。

3.其他问题-2%的PCBA存在焊接不良、元件松动等问题,已经进行了修复或更换。

综上所述,本次PCBA出厂检验结果整体良好,符合要求。

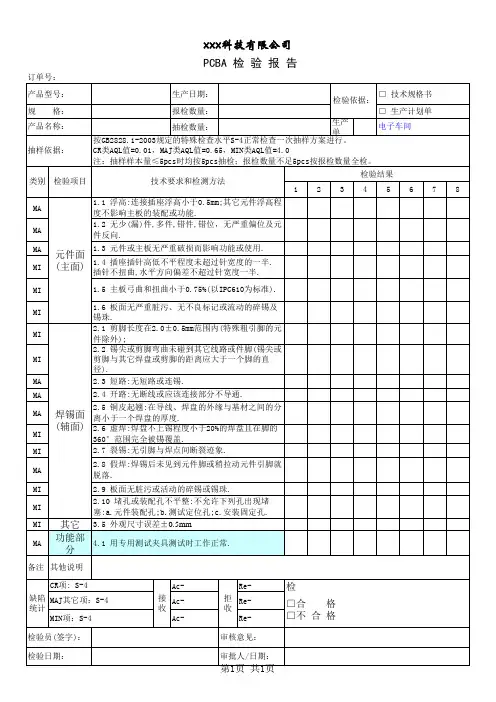

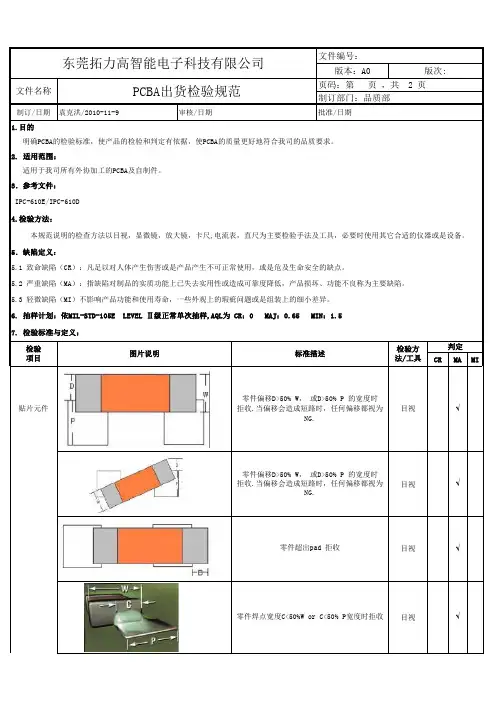

制订/日期CRMAMI目视√目视√目视√标准描述√文件名称检验项目贴片元件检验方法/工具目视零件焊点宽度C<50%W or C<50% P宽度时拒收6. 抽样计划:依MIL-STD-105E LEVEL Ⅱ级正常单次抽样,AQL为 CR:0 MAJ:0.65 MIN:1.57. 检验标准与定义:判定零件偏移D>50% W, 或D>50% P 的宽度时拒收.当偏移会造成短路时,任何偏移都视为NG.零件超出pad 拒收零件偏移D>50% W, 或D>50% P 的宽度时拒收.当偏移会造成短路时,任何偏移都视为NG.图片说明4.检验方法:本规范说明的检查方法以目视,显微镜,放大镜,卡尺,电流表,直尺为主要检验手法及工具,必要时使用其它合适的仪器或是设备。

5.缺陷定义:5.1 致命缺陷(CR):凡足以对人体产生伤害或是产品产生不可正常使用,或是危及生命安全的缺点。

5.2 严重缺陷(MA):指缺陷对制品的实质功能上已失去实用性或造成可靠度降低,产品损坏、功能不良称为主要缺陷。

5.3 轻微缺陷(MI)不影响产品功能和使用寿命,一些外观上的瑕疵问题或是组装上的细小差异。

1.目的明确PCBA的检验标准,使产品的检验和判定有依据,使PCBA的质量更好地符合我司的品质要求。

2. 适用范围:适用于我司所有外协加工的PCBA及自制件。

3.参考文件: IPC-610E/IPC-610D 页码:第 页 ,共 2 页制订部门:品质部袁克洪/2010-11-9审核/日期批准/日期PCBA出货检验规范制订部门:品质部目视√目视√目视√目视√目视√目视√零件直径突出A>50% W or >50% P. 拒收目视√零件超出pad 拒收爬锡高度 F<25% H 或 F<0.5mm 拒收,高压电容爬锡高度 F<50% H 拒收锡不足拒收空焊拒收锡高超过金属端,但未延伸至零件本体允收锡延伸到零件本体上拒收制订部门:品质部目视√目视√目视√显微镜/目视√显微镜/目视√显微镜√目视√焊锡宽度C<50%W 拒收偏移宽度A>50%W 拒收焊锡高度F<25% 拒收焊锡宽度 C≧50%W 允收零件末端与PAD重叠部分J<50%T 拒收 侧面偏移 A>50% W 拒收,如IC元件. 吃锡高度须大于,1/4引脚厚度同时不盖到元件本体,零件连接直径宽度C<50% W or 50% P 拒收侧面焊点长度D<50%T or 50%S 拒收制订部门:品质部目视√√√√√√√√焊锡连接出现气泡,气泡,空白,流出物等 拒收锡未完全熔化 拒收冷焊 拒收焊锡断裂或破裂 拒收锡裂 拒收能导通 允收,如果非我司组装部品则NG 墓碑 拒收电阻侧立 拒收制订部门:品质部√√零件损坏√插件规格√√通孔类√正常穿线孔焊接,外露大于2.2 mm ,或是高出LED红灯类高灯高度 拒收特殊部份产品除外。

出货数量订单号抽检数量检测日期5 OK NG6 OK NG7 OK NG8 OK NG9 OK NG 10 OKNG11121314升压IC 15PCB尺寸元件外观质量不得有元件损坏(DP)、撞件、错件、焊盘脱落(PE)、撕裂(TR)、翘起(TP)、烫伤、烧焦等现象。

其它不得有PCB翘起、PCB烧焦、PC脏污、SN丝印条码剥离等现象。

结构件安装正确,引脚焊接良好,浮高/偏移符合标准。

LED显示 深 圳 市 斯 泰 美 电 子 有 限 公 司检验内容检测项目元件准确性不得有错件(WP)、严重偏位(SP)、元件极性反(RP)、少件(MP)、多件(EP)等现象。

元件焊接质量不得有粘锡、多锡(ES)、连焊(SS)、虚焊(US)、冷焊(CS)、立碑(TS)、侧立(BD)、少锡(IS)、拉尖等现象。

NGNGNGOKNG判定序号1234类别外观检验功能检验其它说明L/60mm W/16.4mm H/1.0mm是否环保环保 不环保BAT低压报警电压 3.0V 自耗电流(uA)50uA~80uASP4566_CN_V1.4锂电保护IC+MOS富满DW01+8205OK 输出电压/输出电流输出电压(空载):DC4.80V-5.20V输出电压(负载1A):DC4.75V-5.15V过充保护电压 4.15V~4.25V 过放保护电压 2.85V~3.15V 客户输入电压/输入电流输入电压:DC/5.0V~DC/5.5V输入电流(电池电压3.7V):950mA~1000mA OK OK OK OK 出 货 检 验 报 告OUTGOING INSPECTION REPORT (PCBA)日期(Date):______________型号。

PCBA成品出厂检验标准1、范围为了统一成品出厂质量检验标准,确保PCBA满足规定质量要求,特制定此标准;本标准规定了PCBA检验质量要求、检验项目、检验方法。

适用于笔记本电脑PCBA检验。

2、引用标准GB/T 2828.1-2003 计数抽样检验程序第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T9813-2000 微型计算机通用规范;Q/SPTA003.1-2009 笔记本电脑检验标准(企业标准)3、一般要求3.1 正常测试条件温度:15~35℃相对湿度:25%~75%大气压力:86Kpa~106kPa电源电压:交流220V±22V电源频率:50/60 Hz在上述测试条件下,被测PCBA应满足其性能要求,但在比上述测试条件更宽的范围内,设备仍能工作,但可不满足其所有的性能要求,并允许被PCBA在更为极端的条件下储存。

3.2 互连配接要求笔记本电脑与耳机、外接扬声器、音箱、显示器、USB设备、以太网、电缆系统等外部设备配接时,电脑与外设应能正常工作。

笔记本电脑与外接直流电源的配接要求由产品标准中规定。

4、PCBA检验的分类检验包括:全数检验和抽样检验5、PCBA的全数检验5.1.检验方式:全数检验采取在线检验方式,在PCBA生产的各主要环节设臵QC,对PCBA进行全数检验。

5.2.检验项目及检验方法5.3.1.外观和结构检验按《PCBA外观检验判据表》要求进行,凡有任何一项不符合要求,无论判据为Z、A或B均按照不合格品处理。

5.3.2.功能和性能检验使用公司专门检测软件(T1部分)进行,要求对软件中T1部分的所有项目按工艺要求从头至尾全部运行一遍,任意一项不能PASS即判为不合格品,并记录好流程卡及质量报表,将PCBA放致修理位维修。

具体检验方法按照《产品测试软件说明》进行,软件及说明由工程部提供。

5.3.质量记录及处理凡在线检验中发现不合格PCBA,均要在流程卡写明故障并将不合格PCBA隔离,经修复后重新提交检验。

pcba检验流程

PCBA检验流程包括以下步骤:

1. 外观检验:主要依据检验标准,检验规范,使用视觉工具(放大镜,光源,卡尺等)对PCB板进行尺寸测量和外观检查,确认产品规格和

图纸是否一致,是否有划伤,污渍,桥连,焊盘掉落等不良现象。

2. 结构检查:依据产品结构报告,使用视觉检查工具对PCB板上的结

构进行全检,主要针对一些结构是否缺失,孔是否被打错等。

3. PCBA电子元件功能检查:使用连接器测试仪器(如ICT测试仪)或电子测试仪器(如安规测试仪)对PCBA进行功能测试,主要针对电子

元件的电气性能进行检查,确认电子元件是否正常工作,是否有短路,断路,参数是否符合要求等。

4. 包装出货:经过全检和抽检合格的产品,按照客户要求进行包装出货。

此外,在整个过程中需要进行严格的质量控制,包括供应商管理、生

产过程控制、测量和改进方法等,以确保PCBA质量始终处于良好状态。

同时,应定期对测量设备进行校准和检查,以减小测量误差。