机械加工工艺过程卡片及工序卡

- 格式:doc

- 大小:2.76 MB

- 文档页数:40

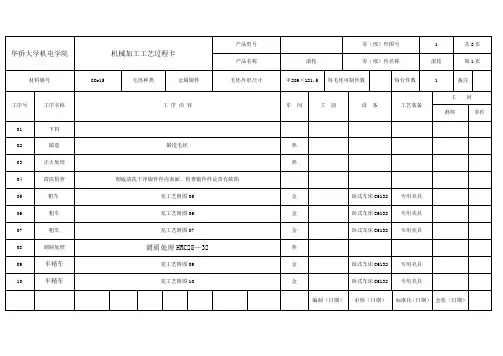

华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ280外圆工序号05零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s粗车Φ280外圆至Φ282.3硬质合金车刀YT15 121.5 1 1.85 1 125 2 58.32编制(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ215、Φ255工序号06零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1粗车Φ280右端面硬质合金车刀YT1536.75 1 1.8 1 125 2 17.6 2粗车Φ215内圆至Φ212.6及Φ203右端面硬质合金车刀YT1566.75 1 1.8 1 180 2 22.3 3粗车Φ137右端面至Φ203内圆硬质合金车刀YT1534.9 3 1.55 1 250 2 25.14粗车Φ255内圆至Φ253.6及Φ215右端面硬质合金车刀YT1517.7 10 2.05 1 125 2 84.9华侨大学院机电学院机械加工工艺卡片工序名称粗车Φ240Φ137及14°槽工序号07零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1粗车Φ240左端面、硬质合金车刀YT1575.25 1 1.8 1 180 2 25.08 2粗车Φ280左端面及Φ240外圆、硬质合金车刀YT1519.3 3 1.8 1 180 2 19.3 3粗车Φ137内圆至Φ135.6硬质合金车刀YT1526 1 1.4 1 250 2 6.2 4 粗车14°槽14°切槽专用刀具9 1 1 250 2华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ280工序号09零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s半精车Φ280外圆至Φ280.9硬质合金车刀YT15116 1 0.7 0.5 125 2 111.4华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ215Φ255工序号10零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1半精车Φ280右端面硬质合金车刀YT1513.65 1 1.2 0.5 125 2 13.1 2半精车Φ215内圆及Φ203右端面硬质合金车刀YT1567.45 1 0.7 0.5 180 2 45.0 3半精车Φ137右端面至Φ203内圆硬质合金车刀YT1533.7 1 1.1 0.5 280 2 16.24 半精车Φ255内圆及Φ215右端面、硬质合金车刀YT1517.5 1 0.7 0.5 125 2 16.8华侨大学院机电学院机械加工工艺卡片工序名称加工螺纹孔工序号11零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具立式钻床Z525安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/min基本工时min1钻孔高速钢钻头20 1 7.82 铰孔20 1 0.23 攻丝、15 1华侨大学院机电学院机械加工工艺卡片工序名称半精车Φ240Φ137及14°槽工序号12零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s1半精车Φ240左端面硬质合金车刀YT1554.05 1 1.2 0.5 180 2 36.0 2半精车Φ280左端面及Φ240外圆硬质合金车刀YT1520 1 1.3 0.5 180 2 13.33 半精车Φ137内圆、硬质合金车刀YT1525.5 1 0.7 0.5 250 2 12.244 半精车14°槽14°切槽专用刀具0.7 1 0.5 250 2华侨大学院机电学院机械加工工艺卡片工序名称精车Φ280外圆工序号15零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s精车Φ280外圆硬质合金车刀YT15110 1 0.3 0.25 180 3 146.7华侨大学院机电学院机械加工工艺卡片工序名称精车Φ215内圆工序号16零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设计工艺卡08机电一班林立斌卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s精车Φ215内圆及Φ203右端面硬质合金车刀YT1567.75 1 0.3 0.25 250 3 65.04华侨大学院机电学院机械加工工艺卡片工序名称金刚石车Φ280外圆工序号17零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具卧式车床C6132安装工步安装及工步说明刀具量具走刀长度mm走刀次数切削深度mm进给量mm/r主轴转速r/min切削速度m/s基本工时s金刚石车Φ280外圆金刚石车刀110 1 0.15 0.2 180 3 183.3华侨大学院机电学院机械加工工艺卡片工序名称金刚石车Φ215内圆工序号18零件名称滚轮零件号零件重量25.95kg 同时加工工件数1材料毛坯牌号硬度型式重量GCr15HRC58~62金属型锻件设备夹具辅助工具名称型号专用夹具华侨大学<机械制造工艺学>课程设。

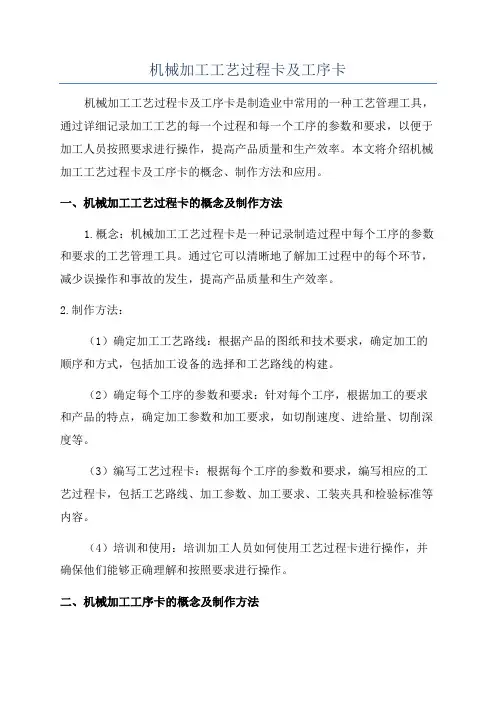

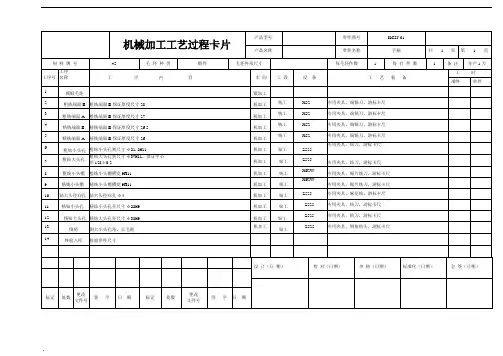

机械加工工艺过程卡及工序卡机械加工工艺过程卡及工序卡是制造业中常用的一种工艺管理工具,通过详细记录加工工艺的每一个过程和每一个工序的参数和要求,以便于加工人员按照要求进行操作,提高产品质量和生产效率。

本文将介绍机械加工工艺过程卡及工序卡的概念、制作方法和应用。

一、机械加工工艺过程卡的概念及制作方法1.概念:机械加工工艺过程卡是一种记录制造过程中每个工序的参数和要求的工艺管理工具。

通过它可以清晰地了解加工过程中的每个环节,减少误操作和事故的发生,提高产品质量和生产效率。

2.制作方法:(1)确定加工工艺路线:根据产品的图纸和技术要求,确定加工的顺序和方式,包括加工设备的选择和工艺路线的构建。

(2)确定每个工序的参数和要求:针对每个工序,根据加工的要求和产品的特点,确定加工参数和加工要求,如切削速度、进给量、切削深度等。

(3)编写工艺过程卡:根据每个工序的参数和要求,编写相应的工艺过程卡,包括工艺路线、加工参数、加工要求、工装夹具和检验标准等内容。

(4)培训和使用:培训加工人员如何使用工艺过程卡进行操作,并确保他们能够正确理解和按照要求进行操作。

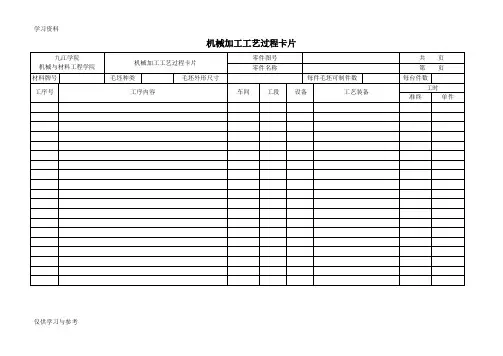

二、机械加工工序卡的概念及制作方法1.概念:机械加工工序卡是在机械加工过程中,详细记录每个工序操作的步骤和要求的管理工具。

通过它可以指导加工人员准确地进行每个工序的操作,确保产品质量和生产效率。

2.制作方法:(1)确定工序步骤:根据工艺过程卡所记录的工艺路线和参数,确定每个工序的具体步骤,包括工序内容、工具的选择和使用方法。

(2)确定工序要求:针对每个工序,根据产品的要求和技术要求,确定工序的参数和要求,如加工精度、表面质量等。

同时,还要考虑安全和环保等因素。

(3)编写工序卡:根据每个工序的步骤和要求,编写相应的工序卡,包括工序名称、工具要求、加工要求、安全要求和环保要求等内容。

(4)培训和使用:培训加工人员如何使用工序卡进行操作,并确保他们能够正确理解和按照要求进行操作。

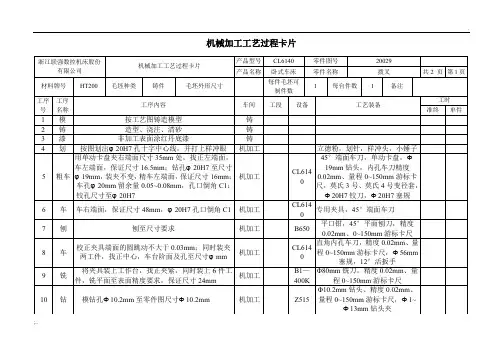

机械加工工艺过程卡片及工序卡机制xxx班机械加工工艺过程卡片产品型号零件图号01产品名称零件名称轴共 1 页第 1 页材料牌号45 毛坯种类锻件毛坯外形尺寸φ30mm×170mm 每毛坯件数 1 每台件数 1 备注年产万工序号工序名称工序内容车间工段设备工艺装备工时准终单件10 模锻毛坯20车削车削端面保证长度120mm轮廓粗车余量2mm圆弧粗车余量2mm轮廓精车槽加工 4 x 2车削螺纹 M16 x 1.5机加工7 C6140三抓卡盘,游标卡尺,外圆车刀,螺纹车刀工件调头30车削粗车球面余量2mm粗车锥面余量2mm粗车外圆余量2mm精车球面 R8精车锥面精车外圆φ28mm机加工4 C6140三抓卡盘,游标卡尺,外圆车刀,球面车刀40终检入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机制xxx班机械加工工序卡片产品型号零件图号01产品名称零件名称轴共 2 页第 1 页车间工序号工序名称材料牌号机加工20 车削2A12精心整理,用心做精品2精心整理,用心做精品3车间工序号工序名称材料牌号机加工30 车削2A12毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件 1 1设备名称设备型号设备编号同时加工件数卧式车床 CA6140 1 夹具编号夹具名称切削液三抓卡盘工位器具编号工序工时 (分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助1 球面车削球面车刀,游标卡尺320 30 0.2 1 22 锥面车削外圆车刀,游标卡尺32030 0.2 1 23 外圆车削外圆车刀,游标卡尺32030 0.2 1 2设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期精心整理,用心做精品4。

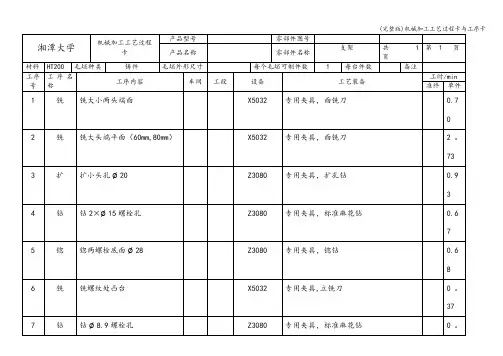

湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 1页车间工序号工序名称材料牌号1粗铣端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件0。

70工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣小头端端面A1Ø50mm硬质合金面铣刀,专用夹具37558。

90。

15310.30。

382翻转夹具,粗铣小头端端面A237558。

90.15310。

30。

38(完整版)机械加工工艺过程卡与工序卡设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 2页车间工序号工序名称材料牌号2铣大头端端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件2。

73工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣大头端端面A面至6119.00 mm,BØ50mm硬质合金面铣37558。

90。

1572 2.20。

38面至8122.0mm刀,专用夹具设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14 页第 3页车间工序号工序名称材料牌号3扩小头孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min准终单件0.93工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1粗扩铸造毛坯孔Ø16mm 至Ø1921.00+mmØ19mm 硬质合金扩孔钻,专用夹具 20011。

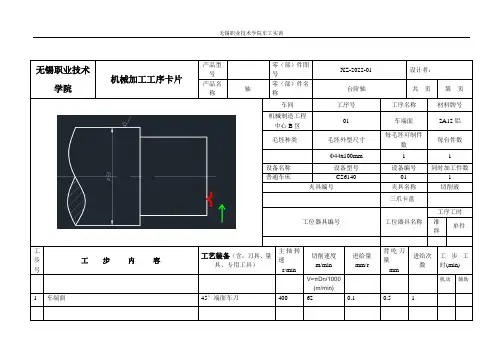

无锡职业技术学院机械加工工序卡片产品型号零(部)件图号XZ-2022-01 设计者:产品名称轴零(部)件名称台阶轴共页第页车间工序号工序名称材料牌号机械制造工程中心B区01 车端面2A12铝毛坯种类毛坯外型尺寸每毛坯可制件数每台件数Φ44x100mm 1 1设备名称设备型号设备编号同时加工件数普通车床CS6140 01 1夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备(含:刀具、量具、专用工具)主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时(min)V=πDn/1000(m/min)机动辅助1 车端面45°端面车刀400 62 0.1 0.5 1无锡职业技术学院机械加工工序卡片产品型号零(部)件图号XZ-2022-01 设计者:产品名称轴零(部)件名称台阶轴共页第页车间工序号工序名称材料牌号机械制造工程中心B区02 车端面2A12铝毛坯种类毛坯外型尺寸每毛坯可制件数每台件数Φ44x100mm 1 1设备名称设备型号设备编号同时加工件数普通车床CS6140 01 1夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备(含:刀具、量具、专用工具)主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时(min)V=πDn/1000(m/min)机动辅助1 粗车大外圆直径φ41,长度33.5 90°外圆车刀400 62 0.1 0.6 1无锡职业技术学院机械加工工序卡片产品型号零(部)件图号XZ-2022-01 设计者:产品名称轴零(部)件名称台阶轴共页第页车间工序号工序名称材料牌号机械制造工程中心B区03 车端面2A12铝毛坯种类毛坯外型尺寸每毛坯可制件数每台件数Φ41x100mm 1 1设备名称设备型号设备编号同时加工件数普通车床CS6140 01 1夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时准终单件工步号工步内容工艺装备(含:刀具、量具、专用工具)主轴转速r/min切削速度m/min进给量mm/r背吃刀量mm进给次数工步工时(min)V=πDn/1000(m/min)机动辅助1 精车大外圆直径φ40,长度34 90°外圆车刀400 62 0.1 0.5 1。

连杆加工工艺过程卡片及工序卡学生姓名届 2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85(1)保证加工面距中心线尺寸18.35±0.102t=0.5(2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣 X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时 (分)准终单件3 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床 Z535 1夹具编号夹具名称切削液J-04工序工时 (分)准终单件0.96 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床 M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时 (分)准终单件4.09 工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

机制XXX班机械加工工序卡片 1产品名称零件名称2页第1页车间工序号工序名称材料牌号机加工20 车削2A121832 29 15120X-\-毛坯种类毛坯外形尺寸每毛坯可制件数每台件数锻件设备名称车床夹具编号© 30x170设备型号CA6140工位器具编号设备编号夹具名称三抓卡盘同时加工件数切削液工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm基本辅助1端面车削端面车刀,游标卡尺320300.2112轮廓车削外圆车刀,游标卡尺320300.223槽加工槽车刀,游标卡尺320302214螺纹车削螺纹车刀,游标卡尺10030 1.512校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期设计(日期)-r 心口、 工步号工步内容 工 艺 装 备主轴转速切削速度进给量切削深度进给次数工步工时 r/min m/min mm/r mm基本 辅助1 球面车削 球面车刀,游标卡尺 320 300.2 122 锥面车削 外圆车刀,游标卡尺 320 30 0.2 1 23外圆车削外圆车刀,游标卡尺320300.212机制XXX 班机械加工工序卡片产品名称零件名称轴共 2页第 2页车间 工序号 工序名称材料牌号机加工30车削2A12丄 0.01ALA毛坯种类 锻件设备名称 卧式车床毛坯外形尺寸设备型号CA6140每毛坯可制件数1设备编号每台件数1同时加工件数夹具编号夹具名称切削液工位器具编号三抓卡盘工序工时(分) 准终单件「8 ...32 (29)’15 二 22—十——1120 —11厂更改文件号签字日期标记更改文件号签字日期标记处数。

机械加工工序卡片产品型号零件图号产品名称填料箱盖零件名称填料箱盖共8 页第 2 页车间工序号工序名称材料牌号Ⅰ粗车外圆面及端面毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数卧式车床夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ粗车Φ155的端面YG8,90°9044.930.65 1.30.723Ⅱ粗车Φ155的外圆YG8,90°9044.930.81 1.10.233Ⅲ粗车Φ100的外圆YG8,90°9044.930.810.750.233Ⅳ粗车Φ75的外圆YG8,90°9044.930.65 1.50.257设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称填料箱盖零件名称填料箱盖共8 页第 2 页车间工序号工序名称材料牌号机械加工工序卡片产品型号零件图号产品名称填料箱盖零件名称填料箱盖共8 页第 4 页车间工序号工序名称材料牌号Ⅲ切槽毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数卧式车床夹具编号夹具名称切削液三爪卡盘工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ切槽成形刀具9044.930.65 5.250.124设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)机械加工工序卡片产品型号零件图号产品名称填料箱盖零件名称填料箱盖共8 页第 5 页车间工序号工序名称材料牌号Ⅳ粗车外圆面及端面毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件三爪卡盘工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ粗车Φ65的端面YG8,90°15039.210.5220.23Ⅱ粗车Φ65的外圆YG8,90°15039.210.650.750.205Ⅲ粗车Φ80的端面YG8,90°15039.210.5220.173Ⅳ粗车Φ80的外圆YG8,90°15039.210.65 1.50.153设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期产品名称填料箱盖零件名称填料箱盖共8 页第 6 页车间工序号工序名称材料牌号Ⅴ镗孔毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件三爪卡盘工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ粗镗Φ47的内孔YG8,45°600103.240.35 1.50.095Ⅱ粗镗Φ47的内孔表面YG8,45°600103.240.5220.192Ⅲ粗镗Φ32的内孔YG8,45°600103.240.35 1.50.214设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)产品名称填料箱盖零件名称填料箱盖共8 页第7 页车间工序号工序名称材料牌号Ⅵ钻Φ13.5的孔毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ钻Φ13.5的孔麻花钻272110.360.50.225设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期产品名称填料箱盖零件名称填料箱盖共8 页第8 页车间工序号工序名称材料牌号Ⅶ加工M10的螺纹孔毛坯种类毛坯外形尺寸每毛坯可制件数每台件数设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 基本辅助Ⅰ加工M10的螺纹孔麻花钻,丝锥27290.48 1.60.287设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记更改文件号签字日期。

湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 1页车间工序号工序名称材料牌号1粗铣端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣小头端端面A1?50mm硬质合金面铣刀,专用夹具375312翻转夹具,粗铣小头端端面A237531设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 2页车间工序号工序名称材料牌号2铣大头端端面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣大头端端面A面至6119.0+mm,B面至8122.0+mm?50mm硬质合金面铣刀,专用夹具37572设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号 零部件图号 产品名称零部件名称 支架 共 14 页第 3 页车间 工序号 工序名称 材料牌号 3扩小头孔HT200 毛坯种类 毛坯外形尺寸每个毛坯可制件数每台件数铸件 1 设备名称 设备型号设备编号同时加工件数钻床 Z30801 夹具编号夹具名称 切削液 专用夹具 工位器具编号工位器具名称工序工时/min 准终 单件工步号工步内容工艺装备主轴转速 r/min 切削速度 m/min进给量mm/r 切削深度mm进给次数工步工时/min 机动 辅助 1粗扩铸造毛坯孔?16mm 至?1921.00+mm?19mm 硬质合金扩孔钻,专用夹具200 1 1 2 精扩孔?19mm 至?084.00+?硬质合金扩孔钻,专用夹具2501设计 (日期)审核 (日期) 标准化会签标记 处数更改文件号签字日期标记 处数更改文件号签字日期产品名称零部件名称支架共 14 页第 4页车间工序号工序名称材料牌号4钻螺栓孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1钻螺栓孔?15mm硬质合金麻花钻,专用夹具50012移动夹具钻另一面螺栓孔?15mm5001设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称零部件名称支架共 14页第 5页车间工序号工序名称材料牌号5锪沉头孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1锪沉头孔至尺寸?28mm锪钻?28mm,专用夹具11812移动夹具锪另一面沉头孔至尺寸1181设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称零部件名称支架共 14 页第 6页车间工序号工序名称材料牌号6铣凸台HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1粗铣凸台面至尺寸?25mm立铣刀,专用夹具7505931设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14 页第 7页车间工序号工序名称材料牌号7钻底孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1钻底孔至尺寸??高速钢麻花钻,专用夹具8001设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称零部件名称支架共 14 页第 8页车间工序号工序名称材料牌号8攻丝HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1丝锥攻螺纹M10-6H机用丝锥,专用夹具22911设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称零部件名称支架共 14页第 9页车间工序号工序名称材料牌号9铣槽HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数卧式铣床X60301夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1铣3mm槽?125mm锯片铣刀,专用夹具23531设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14页第 10页车间工序号工序名称材料牌号10扩孔HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数钻床Z30801夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时/min机动辅助1扩上部分M10螺纹孔至?11mm?11mm硬质合金扩孔钻,专用夹具5001设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期湘潭大学机械加工工序卡产品型号零部件图号产品名称零部件名称支架共 14 页第 11页车间工序号工序名称材料牌号11半精铣端平面HT200毛坯种类毛坯外形尺寸每个毛坯可制件数每台件数铸件1设备名称设备型号设备编号同时加工件数立式铣床X50321夹具编号夹具名称切削液专用夹具工位器具编号工位器具名称工序工时/min 准终单件工步号工步内容工艺装备主轴转速r/min切削速度m/min进给量mm/z切削深度mm进给次数工步工时/min机动辅助1半精铣A面至尺寸6006.0±mm,B面至尺寸8006.0±mm?50mm硬质合金面铣刀,专用夹具6009411设计(日期)审核(日期)标准化会签标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称零部件名称 支架 共 14 页第 12 页车间 工序号 工序名称 材料牌号 12 铰小头孔HT200 毛坯种类 毛坯外形尺寸每个毛坯可制件数每台件数铸件 1 设备名称 设备型号 设备编号同时加工件数钻床 Z30801 夹具编号夹具名称 切削液 专用夹具 工位器具编号工位器具名称工序工时/min 准终 单件工步号工步内容工艺装备 主轴转速 r/min 切削速度 m/min 进给量 mm/r切削深度mm进给次数工步工时/min 机动 辅助 1铰小头孔至尺寸?20033.00 mm?20mm 机用铰刀,专用夹具 800 501设计 (日期)审核 (日期) 标准化会签标记 处数更改文件号签字日期标记处数更改文件号 签字日期。

连杆加工工艺过程卡片及工序卡学生姓名届2013学院(系)机械学院专业机械工程及自动化指导教师职称副教授产品名称连杆总成零件名称连杆盖第(2)页车间工序号工序名称材料牌号02 粗铣盖两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 1夹具编号夹具名称切削液J-01 铣夹具工序工时(分)准终单件3.1 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-01 n=610 v=191 f=0.281t=0.5 0.25 2.85 (1)保证加工面距中心线尺寸18.35±0.102t=0.5 (2)两大平面对称中心线允差±0.25mm 量具:卡尺3t=0.32 粗铣另一大平面36.720.04t=0.2 (1)其一平面必垂直设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(3)页车间工序号工序名称材料牌号03 粗铣杆两大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣X52 1夹具编号夹具名称切削液J-02 铣夹量工序工时(分)准终单件3.1 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖一大平面(先加工凸起面)刀具:端铣刀盘D-02 n=1180 v=163 s=0.508 t=15 1 0.6 2.5(1)保证加工面距中心线尺寸18.35±0.10(2)两大平面对称中心线允差±0.25mm 量具:卡尺2 粗铣另一大平面36.720.0(1)其中一大平面赢平直不直度≯0.10mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(4)页车间工序号工序名称材料牌号04 钻小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床Z535 1夹具编号夹具名称切削液J-03 钻夹具乳化液工序工时(分)准终单件3 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻连杆小头孔Φ24.530.0+粗糙度6.3 刀具:锥柄钻头Φ24.5 n=195 v=15 f=0.2 1 1.2 1.82 检验Φ24.530.0+孔与小头外圆应同心圆偏差≤0.25mm 量具:卡尺凸起面朝下定位夹紧设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(5)页车间工序号工序名称材料牌号05 小头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数钻床Z535 1夹具编号夹具名称切削液J-04工序工时(分)准终单件0.96 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 小头孔倒角面角1.520.0 ×45°刀具:锥柄钻头Φ28 n=68 V=6 f=手动 1.52 0.46 0.52 检验尺寸及粗糙度设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体和盖第(6)页车间工序号工序名称材料牌号06 粗磨杆盖大平面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数磨床M7475B 杆16盖50夹具编号夹具名称切削液电磁吸盘乳化液工序工时(分)准终单件4.09 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗磨一大平面36.410.0+以平整一大平面定刀具:研轮GB60ZRAP350×40×127 n=1440 v=1582 f纵=3-28 T=0.02 34 2.5 1.59位对称磨削。

(凸起朝下定位)f横=3-302 粗磨另一大平面,保证尺寸36.110.0+量具:千分尺25~50对杆身中心线允差±0.25mm 锉刀3 检验尺寸粗糙度6,检验两大平面的同一平直性允差0.03mm/全长(非凸起面)4 修两大平面毛刺指定部位之毛刺5 退磁设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(7)页车间工序号工序名称材料牌号07 半精镗小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数镗床自制 1夹具编号夹具名称切削液J-05 镗夹具工序工时(分)准终单件2 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 半精镗小头孔Φ25.6033.0+粗糙度3.2 刀具:刀杆D-05 n=1575 v=126.6 f=0.1 t1=0.5 1 0.5 1.52 检验尺寸Φ25.6033.0+孔与小头外圆同心圆t2=0.05 差≤0.25mm 量具:内径表25~503 验小头孔对大平面垂直度≯0.05 专检量4 凸起朝外定位设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(8)页车间工序号工序名称材料牌号08 粗铣杆对口面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数端面铣床自制 2夹具编号夹具名称切削液J-06 铣夹具工序工时(分)准终单件2.4 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣杆对口面刀具:端铣刀盘D-06 n=610 v=0.28 f=0.281t=1 1 0.52 1.88(1)中心距16925.0粗糙度6.3 锉刀2t=1(2)对口面与大平面垂直度≯0.10 量具:卡尺3t=1 (3)小头孔中心距对对口面专检具4t=1平行度≯0.13/40 t5=0.6(4)去毛刺t6=0.4设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆盖第(9)页车间工序号工序名称材料牌号09 粗铣盖对口面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立铣X51 3夹具编号夹具名称切削液平口虎钳工序工时(分)准终单件1.72 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗铣盖对口面刀具:端铣刀盘n=945 v=370 s=0.41 t=2 1 0.1 1.62(1)保证尺2725.0粗糙度6.3 锉刀(2)对口面与大平面垂直度≯0.10 量具:卡尺(3)去毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体盖第(10)页车间工序号工序名称材料牌号10 铣两侧定位面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数自制铣床 1夹具编号夹具名称切削液J-07 铣夹具工序工时(分)准终单件3 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铣两侧定位面89±0.05,粗糙度6.3 刀具:端铣刀D-07 n=718 v=202 f=0.22 t1=0.5 1 0.33 2.67(1)量测定位面对中性偏差<0.50mm 锉刀t2=0.5(2)两侧定位面应平行对干身中心线量具:千分尺75~100 t3=0.3偏差为0.10mm t4=0.2 (3)两侧定位面对脐子对称铣削2 修两侧定位面毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体盖第(11)页车间工序号工序名称材料牌号11 打号码45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数1夹具编号夹具名称切削液平口钳工序工时(分)准终单件1.5 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 打号码字迹清晰打在中间,杆盖打同一号4#号字头榔头 1.5码2 号码以凸起朝内,小头朝左为准打指定部位不准打错设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体盖第(12)页车间工序号工序名称材料牌号12 粗镗大头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数J-08 镗夹具 1夹具编号夹具名称切削液工序工时(分)准终单件4.75 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 粗镗大头孔Φ59.825.0 刀具:刀杆D-08 n=560 v=105 f=0.1 t1=3 1 1.33 3.04大小头孔中心距169±0.10 锉刀t2=12 检验尺寸量具:卡尺(1)大头孔中心线对两侧面偏差≯0.15mm(2)修大头孔毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体盖第(13)页车间工序号工序名称材料牌号13 精铣杆盖对口面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数卧铣 1夹具编号夹具名称切削液J-09 铣夹具工序工时(分)准终单件3.64 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 精铣杆盖对口面粗糙度1.6 刀具:端铣刀D-09 n=1125 v=384 f=0.1 t1=0.5 1 1.14 2.5杆168±0.05盖26.3±0.15 锉刀t2=0.22 检验尺寸粗糙度量具:专检具t3=0.2(1)检杆盖对口面与大平面非凸起面t4=0.1 垂直度0.05mm(2)小大头孔中心线与对口面的平行度≯0.10/403 对口面接触班桌70%4 去毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体第(14)页车间工序号工序名称材料牌号14 铣杆螺钉后端面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数双轴立铣自制 6夹具编号夹具名称切削液J-10 铣夹具工序工时(分)准终单件3.64 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铣杆螺钉后端面及侧面刀具:端铣刀D-10 n=380 v=155 f=0.2 t=7.5 1 0.47 3.17(1)检验后端面尺寸21.5±0.15 锉刀(2)检验两侧面尺寸61.830.0-对中尺寸量具:卡尺30.915.0-圆角R1.5-0.5粗糙度6.32 修加工表面毛刺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆盖第(15)页车间工序号工序名称材料牌号15 铣盖螺钉后端面45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数车床自制 1夹具编号夹具名称切削液J-11 铣夹具工序工时(分)准终单件3.64 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铣盖螺钉后端面第一面(凸起面朝上)刀具:刀杆D-11 n=937 v=65 f=0.102 t=1.8 1 0.2 3.44(1)保证尺寸24.5±0.15粗糙度6.3(2)鍯铣平面Φ22圆角R2 量具:卡尺2 铣盖螺钉后端面另一面(凸起面朝下)(1)保证尺寸24.5±0.15粗糙度6.3(2)鍯铣平面Φ22圆角R2(3)保证尺寸5125.0设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期产品名称连杆总成零件名称连杆体盖第(16)页车间工序号工序名称材料牌号16 钻扩铰螺栓孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立钻Z535 1夹具编号夹具名称切削液J78492-12 钻夹具乳化液工序工时(分)准终单件12 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻扩铰螺钉孔粗糙度3.2 刀具:钻头Φ9,钻头Φ9.7,钻孔 2(1)钻Φ97铰Φ1003.0+扩盖Φ10.543.0+深15 铰Φ10 ,扩孔钻Φ9.7Φ10.5 n=750 v=2.12 f=0.10粗糙度3.2 量具:千分尺25~50 铰孔 1(2)中心距73±0.10对称尺寸36.5±0.10 硬质合计塞规Φ10d4n=68 v=2.14 f=0.81 8 4 (3)对大平面尺寸18.05±0.20 锉刀(4)两螺孔中心线与杆盖螺栓支承面⊥≯0.40/402 头钻扩铰粗糙度3.2(1)钻Φ9扩Φ9.7铰Φ1003.0+扩盖Φ10.543.0+深15其它精度与单头相同设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆体盖第(17)页车间工序号工序名称材料牌号17 杆盖螺栓孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数扩孔机自制 1夹具编号夹具名称切削液J-13 钻夹具工序工时(分)准终单件0.8 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 倒杆盖螺栓孔角0.5×45°粗糙度6.3 刀具:锥柄钻头Φ11.7 n=345 v=12.6 f=手柄 4 0.4 0.42 倒角后螺孔内不得有毛刺量具:卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成 零件名称 连杆体盖第(18)页车间 工序号 工序名称 材 料 牌 号 18铣杆盖缺口面45Mn 2 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数 每 台 件 数模锻14 设备名称设备型号 设备编号同时加工件数X50301 夹具编号 夹具名称切削液 J-14铣夹具工序工时 (分) 准终 单件3工步 号工 步 容工 艺 装 备主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm进给 次数 工步工时机动 辅助1 铣杆盖缺口槽,杆盖凸起面朝下定位 刀具:槽铣刀Φ50×5 n=110 v=17.27 f=手动 1 1 2(1)举大平面尺寸6.6±0.05刀杆D-14 (2)缺口距定位面深1210.020.0+-(3)缺口宽度515.0+长度12±0.20 量具:卡尺设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆体第(19)页车间工序号工序名称材料牌号19 铣杆油槽45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数车床自制夹具编号夹具名称切削液J-15 铣夹具乳化液工序工时(分)准终单件2 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 铣杆油槽刀具:槽铣刀Φ75×3 n=308 v=67.6 f=手动 1 0.5 1.5(1)槽宽3槽中心线对平面偏差18.05±0.10 刀杆D-15(2)槽与小头孔内孔相交其宽度尺寸11.510.0 量具:卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆体第(20)页车间工序号工序名称材料牌号20 钻油孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数台钻Z512夹具编号夹具名称切削液J-16 钻夹具乳化液工序工时(分)准终单件3.43 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 钻油孔Φ430.0 ×9.75 刀具:钻头Φ4,钻头Φ2钻头Φ8 n=1251 N=7.856 f=手动 3 1.43 22 钻油孔Φ2±0.1通孔N=15.73 鍯坡口1.25×116°量具:卡尺N=31.4(定位面朝内)设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(22)页车间工序号工序名称材料牌号22 装配螺栓45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数紧螺钉机自制 1夹具编号夹具名称切削液工序工时(分)准终单件5.6 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 清洗去除毛刺刀具:锉刀 5.62 螺孔擦油装螺栓3 紧螺栓加扭力8-9Kg•m 扭力扳手4 检验清除刺洁净扭力在规定范围内设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(23)页车间工序号工序名称材料牌号23 半精镗大头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数镗床自制 1夹具编号夹具名称切削液J-17 镗夹具工序工时(分)准终单件2.67 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 凸起朝内,定位夹紧刀具:刀杆D-17 n=1040 v=208.8 f=0.05 t=1 1 1.5 1.17半精镗大头孔尺寸Φ60.803.0+粗糙度6.3 量具:内径表50~100 t=0.35中心距168±0.05 卡尺检验尺寸及粗糙度孔Φ60.803.0+中心线对两侧定位面偏差≯0.10设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(24)页车间工序号工序名称材料牌号24 大头孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数车床自制 1夹具编号夹具名称切削液J-18 车夹具工序工时(分)准终单件1.92 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助倒两面角23.0×45°粗糙度6.3 刀具:刀杆D-18 n=945 v=192 f=0.2 t=2 2 0.3 1.62 先倒凸起面量具:卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成 零件名称 连杆总成第(25)页车间 工序号 工序名称 材 料 牌 号 25精磨两大平面45Mn 2 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数 每 台 件 数模锻14 设备名称 设备型号 设备编号同时加工件数平面磨床M713014 夹具编号夹具名称 切削液电磁吸盘乳化液工序工时 (分) 准终 单件2.96工步 号工 步 容工 艺 装 备主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm进给 次数 工步工时机动 辅助1 精磨大平面保证尺寸3618.025.0--刀具:砂轮GBZRAP350×40×127 n=1440 D=1582 t=0.02 12 2 0.96粗糙度0.8对称磨削平面,平直度≯0.02/全长 量具:千分尺(25-50) 对称磨削,连杆中心线对称度偏差≯0.12 退磁设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(26)页车间工序号工序名称材料牌号26 精镗大小头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数金刚镗床T740 1夹具编号夹具名称切削液J-19 镗夹具工序工时(分)准终单件3.43 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 精镗小头孔Φ26.27023.0+大头孔Φ61.502.0-刀具:刀杆D-19 n=1013 v=211.8 f=0.1 t1=0.33 1 0.7 2.73小头孔正圆度形≯0.012 n=1600 v=132 f=0.07 t2=0.02 大头孔正圆度≯0.006 量具:内径表(18~35)大小头孔中心线平行度≤0.04/100,扭曲度内径表(50~160)≤0.05/100大小头孔中心距168±0.05 天平(2公斤)大头孔对大平面垂直度≤0.072 检连杆总重不超过1020克超重与不超重分开存放设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(27)页车间工序号工序名称材料牌号27 车小头厚度45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数车床自制 1夹具编号夹具名称切削液J-20 车夹具工序工时(分)准终单件2.09 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 车小头两平面,保证尺寸30±0.15 刀具:刀杆D-20 n=956 v=99.06 f=手动t=3 1 0.5 1.59粗糙度6.3 锉刀2 修尖角量具:卡尺连杆中心线对称度≯0.1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(28)页车间工序号工序名称材料牌号28 修重小头45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数普通车床C615 1夹具编号夹具名称切削液J-21 车夹具工序工时(分)准终单件3.43 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 修小头重保证尺寸Φ31 刀具:刀杆D-21 n=610 v=60 f=手动t=1.5 1 1.43 2外圆厚度18±0.20 锉刀2 修尖角量具:卡尺连杆中心线对称度≯0.1设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(29)页车间工序号工序名称材料牌号29 珩磨大头孔45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数珩磨机 1夹具编号夹具名称切削液J-22 磨夹具煤油机油工序工时(分)准终单件2.67 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助珩磨大头孔尺寸Φ61.5+0.018粗糙度0.8 珩磨头D-22 n=103 D1=21.2 t=0.01 1.67 1孔椭圆度公差≯0.008锥度0.01 内径表(50~100)D2=6大平面与孔中心线⊥≤0.07 气动量仪珩磨打孔前必须修净缺口槽刮刀侧面毛刺油石8×8×30 500#设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(30)页车间工序号工序名称材料牌号30 压铜套45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数压套机 1夹具编号夹具名称切削液J-23 压套夹具工序工时(分)准终单件1.67 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 压铜套前先修光倒角面刀具:刮刀0.5 1.172 压铜套设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成零件名称连杆总成第(31)页车间工序号工序名称材料牌号31 铜套孔倒角45Mn2毛坯种类毛坯外形尺寸每毛坯可制件数每台件数模锻 1 4设备名称设备型号设备编号同时加工件数立式钻床Z535 1夹具编号夹具名称切削液工序工时(分)准终单件1 工步号工步容工艺装备主轴转速r/min切削速度m/min进给量mm/r切削深度mm进给次数工步工时机动辅助1 倒两面角0.8×45°粗糙度6.3 钻头Φ42.5 n=140 v=12 f=0.11 t=0.8 1 0.4 0.62 修光两平面毛刺双面油面铜套材料ZQSn6-6-3 卡尺设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)天津理工大学机械加工工序卡片产品名称连杆总成 零件名称 连杆总成第(32)页车间 工序号 工序名称 材 料 牌 号 32精镗铜套孔45Mn 2 毛 坯 种 类毛坯外形尺寸 每毛坯可制件数 每 台 件 数模锻14 设备名称 设备型号 设备编号同时加工件数镗床1 夹具编号 夹具名称切削液 J-24镗夹具工序工时 (分) 准终 单件2.4工步 号工 步 容 工 艺 装 备主轴转速 r/min 切削速度 m/min 进给量 mm/r 切削深度 mm进给 次数 工步工时机动 辅助1 精镗铜套孔尺寸Φ25003.0007.0+-粗糙度0.7刀杆D-24 n=2860 D=224.5 f=0.075 t=0.12 1 0.3 1.12 检验孔尺寸粗糙度根据各纸要求分组 平扭检具 t=0.02 (1)孔圆度允差≤0.005mm内径表18~35 (2)两孔中心线平行度允差0.04/100 气动量仪(3)两孔中心线扭曲度允差0.05/100(4)中心距为168±0.05(5)按各纸规定分组涂色,红黄绿白 铜套材料ZQSn6-6-3设 计(日 期) 校 对(日期) 审 核(日期) 标准化(日期) 会 签(日期)。