汽轮机课程设计(高压缸)

- 格式:doc

- 大小:822.80 KB

- 文档页数:24

船用汽轮机课程设计说明书摘要 (3)前言 (3)一、汽轮机定型 (4)1. 初终参数的选择 (4)2. 缸数的选择 (4)3. 调节级型式的选择 (5)4. 非调节级型式的选择 (5)5. 低压缸流路的选择 (6)二、机组近似膨胀过程 (7)1. 机组近似膨胀线和各状态点参数 (7)2. 详细计算 (7)三、低压缸热计算 (10)1. 主要尺寸计算 (10)2. 通流部分绘制 (11)3. 分级和焓降分配 (13)4. 详细计算 (14)4.1 第1级 (14)4.2 第2级 (19)4.3 第3级 (23)四、高压缸热计算 (28)1. 调节级热计算 (28)1.1 预先估算 (28)1.2 详细计算 (28)2. 非调节级热计算 (31)2.1 预先计算 (31)2.2 详细计算 (33)五、机组功率和效率 (37)附录1 机组预先计算 (38)附录2 高压缸热计算 (40)附录3 低压缸热计算 (48)附录4 机组功率与效率 (52)另:附图1 机组近似膨胀线附图2 低压缸膨胀过程线本次课程设计针对船用汽轮机,在给定蒸汽初温、初压和排汽压力的情况下,确定了蒸汽在整个机组内膨胀的近似热力过程,计算了高、低压缸内各级的主要尺寸、功率和效率。

最后根据计算结果,画出了蒸汽在高压缸调节级、非调节级和低压缸的h-s图,以及汽轮机低压缸通流部分的剖视图。

前言本组汽轮机功率是40000马力,入口蒸汽过热。

根据老师建议,并经过简单估算,我们采用双缸汽轮机,并在低压缸入口分流,调节级采用双列速度级。

在计算过程中,不考虑抽汽和漏汽,即整个机组内蒸汽流量恒定。

设计过程大致如下:●方案论证:对蒸汽初终参数、汽轮机缸数、调节级型式等进行选择。

●近似膨胀过程:根据蒸汽初终参数和自己选取的高、低压缸内焓降比例,画出机组的近似膨胀线,并算出线上各节点的热力参数,以此确定高压缸调节级、非调节级和低压缸的进出口参数。

●低压缸热计算:1)主要尺寸计算:即确定最末级的尺寸。

热力发电厂课程设计一、课程设计题目600MW 凝汽式机组原则性热力系统热经济性计算二、课程设计的任务1、通过课程设计加深巩固热力发电厂所学的理论知识,了解热力发电厂热力计算的一般步骤;2、根据给定的热力系统数据,计算汽态膨胀过程线上各计算点的参数,并在h -s 图上绘出汽态膨胀线;3、计算额定功率下的汽轮机进汽量D 0及机组和全厂的热经济性指标,包括汽轮机热耗率、全厂热耗率、全厂发电标准煤耗率和全厂供电标准煤耗率。

三、计算类型定功率计算四、原则性热力系统原则性热力系统图见图1。

H PGBH 4H DT DL P1L P2CD m aSGC PD EH 8H 7H 5FPH 3H 2H 1IPA BD ELM NA HPRLT1S1S2T 2T 3S3S4T 4B N T RH M PSS1S2S3S4轴封供汽母管T=T 1T 2T 3T 4+++FD l图1 发电厂原则性热力系统锅炉:HG-1900/25.4-YM4 型超临界、一次再热直流锅炉。

汽轮机:CLN600–24.2/566/566型超临界、三缸四排汽、单轴凝汽式汽轮机。

回热系统:系统共有八级不调节抽汽。

其中第一、二、三级抽汽分别供三台高压加热器,第五、六、七、八级抽汽分别供四台低压加热器,第四级抽汽作为除氧器的加热汽源。

一至七级回热加热器(除除氧器外)均装设了疏水冷却器。

三台高压加热器均内置蒸汽冷却器。

汽轮机的主凝结水由凝结水泵送出,依次流过凝结水精处理装置、轴封加热器、四台低压加热器,进入除氧器。

给水由汽动给水泵升压,经三级高压加热器加热,最终进入锅炉。

三台高压加热器的疏水逐级自流至除氧器;四台低压加热器的疏水逐级自流至凝汽器热井。

五、计算原始资料1、汽轮机参数:(1)额定功率:P e=600MW;(2)主蒸汽参数:p0=24.2MPa,t0=566℃;(3)过热器出口蒸汽压力25.4 MPa,温度570℃;(4)再热蒸汽参数:热段:p rh=3.602MPa,t rh=566℃;冷段:p'rh=4.002MPa,t'rh=301.9℃;(5)排汽参数:见表3中A;2、回热系统参数:(1)机组各级回热抽汽参数见表1;表1 回热加热系统原始汽水参数项目单位H1 H2 H3 H4 H5 H6 H7 H8 抽汽压力MPa 5.899 4.002 1.809 0.9405 0.3871 0.1177 0.05757 0.01544 抽汽温度℃351.2 301.9 457.0 363.2 253.8 128.2 x=1.0 x=0.98 抽汽管道压损% 3 3 3 5 5 5 5 5加热器上端差℃见表3中B - 见表3中C加热器下端差℃ 5.6 5.6 5.6 - 5.6 5.6 5.6 - 注:忽略加热器和抽汽管道散热损失(2)给水泵出口压力:p pu=29.21MPa,给水泵效率:ηpu=0.9;(3)除氧器至给水泵高度差:H pu=22m;(4)小汽轮机排汽压力:p cx=7kPa,小汽轮机机械效率:ηmx=0.99,排汽干度:X cx=1;(5)凝结水泵出口压力:p'pu=1.724Mpa;(6)高加水侧压力取给水泵出口压力,低加水侧压力取凝结水泵出口压力;3、锅炉参数:锅炉效率:ηb =93%。

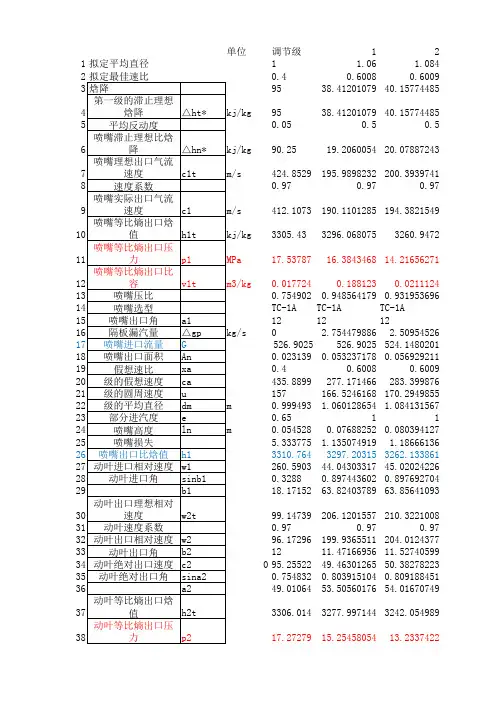

汽轮机课程设计指导老师:赵美云学生姓名:刘俭学号: 2013159125 专业:能源与动力工程班级: 20131591 日期: 2016年1月8日目录目录 (2)课程设计任务 (4)第一章汽轮机热力计算 (5)1. 汽轮机基本参数和结构的选择 (5)1.1 机组基本参数的确定 (5)1.2 汽轮机基本结构形式的选择 (6)2. 近似热力过程线的拟定 (6)2.1 损失的估计 (6)2.2 非再热过程热力线的拟定 (6)第二章抽汽回热系统热平衡初步计算 (9)1. 汽轮机进汽量估算 (9)2. 抽汽回热系统热平衡初步计算 (9)2.1给水温度的选取 (9)2.2 回热抽汽级数的选择 (9)2.3 除氧器的工作压力 (10)2.4 回热系统图的拟定 (10)2.5 各加热器汽水参数计算 (10)2.6 各加热器回热抽汽量计算 (12)第三章汽轮机漏汽量的计算 (14)1.阀杆漏气量的计算 (14)1.1 主汽阀阀杆漏汽量的计算 (14)1.2 调节阀阀杆漏汽量的计算 (15)2. 轴封漏汽量的计算 (15)2.1 前轴封漏气量计算 (15)2.2 后轴封漏汽 (17)第四章调节级的选型及热力计算 (19)1. 调节级选型 (19)2. 调节级热力参数的选择 (19)3、调节级几何参数的选择 (19)4. 调节级详细计算 (20)4.1 第一列喷嘴热力计算 (20)4.2. 动叶部分计算 (22)4.3 导叶热力计算: (23)4.4第二列动叶热力计算 (24)第五章压力级的计算 (26)1. 各级平均直径的确定 (26)2. 级数的确定及比焓降的分配 (26)第六章整机校核及计算结果的汇总 (28)1整机校核 (28)2. 级内功率: (28)第七章总结 (29)参考文献 (29)附录 (30)课程设计任务设计题目:12 2.83/435N -汽轮机通流部分热力设计已知参数:额定功率:12r P MW = 额定转速:3000/min r新蒸汽压力:0 2.83P MPa = 新蒸汽温度:0435o t C =冷却水温度:116o w t = 排汽压力:'5c p kPa =凝结水泵压头: 1.18cp p MPa = 给水泵压头:0.28fp p MPa =汽轮机相对内效率: 80%ri η= 机械效率: 99%m η=发电机效率: 97%g η= 加热器效率:99%b η=任务与要求:(1) 列出设计任务书;(2) 画出本机组回热系统图,并作简要分析;(3) 作出全机初步拟定的热力过程线,并加以说明;(4) 调节级详细计算及校核结果,(作出速度三角形、级的详细过程线),并作必要的计算说明;(5) 画出整机热力计算程序框图,列出级的计算程序;(6) 压力级(第1级)及低压缸最末级的计算数据的列表汇总,并分析参数选择及计算的正确性、合理性,说明计算过程中出现的问题及解决办法等;第一章 汽轮机热力计算1. 汽轮机基本参数和结构的选择1.1 机组基本参数的确定(1) 再热蒸汽参数本汽轮机的额定功率12r P MW =,参照《汽轮机设计基础》采用中间再热虽然可使热效率相对提高2%~5%,但是采用中间再热后将使机、炉结构,布置及运行复杂化,造价增加,而且只有当功率大于10万kw 时才采用,故本汽轮机不采用中间再热。

汽轮机高压缸、中压缸、低压缸及发电机机务部分安装专题报告编号:汽机――01一、设备基本情况:(一)主汽轮机型式、参数主要技术数据:型号:TC4F—42(Tandam-compound four-flow 42)型式:亚临界、单轴、冲动、一次中间再热、凝汽式、双背压、四缸四排汽制造厂:日本东芝公司转速:3000r/min旋转方向:(从汽机车头向发电机方向看)逆时针额定铭牌出力(TRL):600MW最大连续出力(TMCR):643.6MWVWO工况:665.4MW主汽压力:16.66Mpa主蒸汽温度:538℃再热蒸汽压力:538℃调节方式:喷嘴调节电液控制系统型式:高压电液控制(抗燃油)最大允许频率变化范围:48.5~50.5Hz级数:高压缸:单列调节级+7个压力级中压缸:7×2压力级低压缸:6×4压力级回热抽汽级数:八级(四台低加、一台除氧器、三台高加)汽机末级叶片高度:42英寸(1066.8 mm)凝汽器压力: 4.9/3.82Kpa盘车装置:可摆动轴承架低速电动盘车,转速:4.4r/min,五级减速,总减速比:224(二)汽轮机本体部分简介1、汽缸#1、#2机组汽轮机分别配有高、中压缸和低压缸A、B,高中压缸分缸布置,共有4个汽缸,4个排汽口(至凝汽器)。

4个汽缸均采用双层缸、水平中分面结构。

设置双层缸结构的目的在于:减少汽缸壁厚,以降低汽缸壁的热应力,使之有利于缩短机组的启动时间和提高汽轮机对负荷的适应性。

汽轮机结构详细参见东芝公司汽缸组装图(1KS 000 646)。

高压缸为单流式,中压缸均为分流式,即从汽缸中间进汽,向两侧排汽,这种布置方式的目的在于平衡轴向推力。

高、中压缸材质为Cr-Mo-V铸钢件,部分为锻钢件,低压缸A、B都为碳钢焊接件。

主蒸汽分4路进入高压缸,2路从高压缸上部进入,另外2路从高压缸下部进入。

主蒸汽从喷嘴室均匀进入汽缸,使缸内温度分布更均匀,以有利于减少热应力,减少汽缸变形。

汽轮机课程设计汽轮机设备及检修课程设计指导书一、课程设计目的和任务1.目的(1)系统地总结、巩固并应用《汽轮机设备及检修》课程中已学过的理论知识,重点掌握汽轮机凝汽系统结构与基本检修方法及工艺;(2)通过设计对汽轮机的局部检修过程作初步了解,培养自己的管理水平;(3)了解不同类型机组的结构特点及检修的新工艺、新方法。

2.任务对某火电厂汽轮机凝汽系统进行分析,根据所学《汽轮机设备及检修》、《热力发电厂》等有关知识,提出该凝汽设备的配置,根据机组的运行情况,设计凝汽系统的检修方案,并说明设计依据。

二、课程设计的过程课程设计过程分为选题和资料收集阶段、分析和计划阶段、设计(论文)阶段、课程设计说明书写阶段,具体内容和任务如下1.选题和资料收集根据课程设计提出的任务,收集相关资料。

资料包括某火电厂汽轮机本体结构、凝汽系统基本情况、汽轮机运行规程等。

2.分析计划阶段(1)分析并确定汽轮机凝汽系统型式、特点;(2)分析并确定检修方案涉及的内容;(3)对本课程设计进行合理安排。

3.课程设计说明书写阶段要求严格按照规范要求进行设计,画出图表,编制课程设计说明书,并同时上交电子文档和打印件。

三、课程设计的方式及时间分配1.方式利用课余时间,通过查阅相关参考资料,结合教师指导,完成课程设计任务。

2.课程设计的时间和进程课程设计规定时间201*.3-201*.13课程设计进程资料收集及分析计划2天设计阶段7天整理阶段2天四、课程设计的课题汽轮机凝汽系统检修方案设计五、设计注意事项1.在进行图表数据查找时要力求准确;2.设计格式要求规范;3.如有附图,应规范、美观;4.分析问题应有理有据,结论清晰明了。

六、课程设计的主要内容1.检修目的及要求;检修项目及基本方法;检修工器具及材料备件清单;检修安全措施等内容;检修流程图。

七、在课程设计期间需要填写和提交的表格和资料1.课程设计课题及任务说明;2.汽轮机本体结构简介;3.汽轮机凝汽系统简介;4.检修方案;5.设计总结;7.列出参考书籍、文献和资料;8.同时上交电子文档和打印件。

汽轮机中压缸设计汽轮机中的压缸是汽轮机的一个重要组成部分,负责将蒸汽从锅炉输入到涡轮机中,将其压缩并加热,以产生动力。

压缸设计的好坏直接影响汽轮机的性能和效率。

首先,在设计压缸时,需要考虑汽轮机的工作参数,如蒸汽流量、蒸汽温度和压力等。

这些参数将直接影响压缸的尺寸和结构设计。

此外,还需要考虑到运行时的压力波动、冲击和振动等因素。

设计师需要根据这些综合因素制定设计方案。

其次,压缸的设计应根据汽轮机的实际使用情况,选择适当的材料。

通常情况下,高温高压蒸汽会导致金属的蠕变和疲劳破坏。

因此,通常选择的材料是高温合金,如铬钼钢和镍基合金。

这些材料具有良好的耐高温、耐蠕变和抗疲劳破坏的特性,可以确保压缸的长期使用寿命。

另外,压缸的内部结构设计也非常重要。

压缸内部需要有适当的排气装置和导向装置,以保证蒸汽在压缸内的流动顺畅,并尽可能地减小能量损失。

此外,导向装置的设计还应考虑到排气冲击、振动和噪音等问题。

这些设计细节的合理性将直接影响汽轮机的运行稳定性和效率。

此外,还需要考虑到压缸的密封性能。

由于蒸汽温度较高,如果压缸的密封不够好,在运行过程中会导致蒸汽泄漏,造成能量损失和效率降低。

因此,在压缸设计中需要采取一些密封措施,如采用密封环、填料密封或金属密封等方式,确保蒸汽在压缸内的流动过程中不发生泄漏。

最后,压缸的制造和安装也需要严格控制。

制造过程需要保证材料的质量和工艺的准确性,以确保压缸的可靠性和稳定性。

安装过程需要注意对所有零部件的正确安装和调整,以确保压缸的性能和效率。

总而言之,汽轮机中压缸的设计是一个复杂的工程,需要综合考虑多种因素。

在设计过程中,需要根据汽轮机的工作参数、材料选择、内部结构设计、密封性能和制造安装等方面进行综合考虑,以确保压缸的性能和效率达到最佳水平。

同时,设计师还需要不断进行测试和优化,以解决问题,并不断提高汽轮机的性能和效率。

汽轮机中高压缸吊装安全专项方案目录1 适用范围 (2)2 编制依据 (2)3 主要工程量 (2)4 组织机构和作业人员的资格要求 (3)5 主要机械及工器具 (4)6 施工进度 (4)7 作业程序 (4)8 施工准备 (5)9 作业方法、工艺要求及质量控制 (6)10 工序交接及成品保护 (8)11 相关计算 (9)12 安全和文明施工措施 (12)13 应急预案 (13)14、工程建设强制性条文: (15)15 附表 (15)1 适用范围本作业指导书适用于指导实施我公司承建的江苏国电泰州发电厂二期工程#4机组中压缸、高压缸吊装就位作业。

2 编制依据国电泰州电厂一期汽机房行车技术协议华新机电工程有限公司《起重机械安全规程》GB 6067.1—2010 《电力建设安全工作规程》火力发电厂部分 DL 5009.1-2014《特种设备安全法》 2014年1月1日起施行《特种设备作业人员监督管理办法》国家质量监督检验检疫总局第140号《国电泰州电厂二期工程 B标段施工组织设计》苏电一建《质量/环境/职业健康安全管理体系》管理手册 SDJY.376.101-2013《危险性较大的分部分项工程管理办法》住建部[2009]87号文件《#4机组发电机定子吊装作业指导书》江苏电建一公司《中压缸装配图》上海电气电站设备有限公司《高压缸装配图》上海电气电站设备有限公司3 主要工程量江苏国电泰州发电厂二期工程#4机组中压缸、高压缸布置在主厂房A-B跨17m运转层上,基础标高FL+17.0m。

通过运输平板车调整中压缸、高压缸横向中心线与汽轮发电机基础纵向中心线基本一致后拆除运输端盖、托架等运输用的临时部件,确认中压缸、高压缸起吊时无任何附加重量再进行吊装。

由于本次吊装的二件设备吊装方法一致,其中中压缸重量最大,尺寸最长,所以本方案以中压缸为例,叙述吊装的各个步骤即吊装过程等。

本次中压缸吊装使用发电机定子的吊装设备,通过汽机房两台行车的四台130t起吊小车联锁配合三根自制起吊梁进行抬吊,当中压缸起吊超过17m汽机房平台约1.5m,大跑车开动二件设备平移到17m平台上方后通过挂在吊钩梁上的450t大钩进行转向90度,转向后继续开动行车大跑使中压缸移动到安装就位位置、找正就位。

1000 MW凝汽式发电机组全厂原则性热力系统的设计学院:交通学院专业:热能与动力工程姓名:高广胜学号:1214010004指导教师:李生山2015年12月1000MW热力发电厂课程设计任务书1.2设计原始资料1.2.1汽轮机形式及参数机组型式:N1000-26.25/600/600(TC4F )超超临界、一次中间再热、四缸四排气、单轴凝汽式、双背压额定功率:P e =1000MW主蒸汽参数:P 0=26.25MPa ,t 0=600℃高压缸排气:P rh 。

i =6.393MPa ,t rh 。

I =377.8℃再热器及管道阻力损失为高压缸排气压力的8%左右。

MPa 5114.0MPa 393.608.0p rh =⨯=∆中压缸进气参数:p rh =5.746MPa ,t rh =600℃汽轮机排气压力:P c =0.0049MPa给水温度:t fw =252℃给水泵为汽动式,小汽轮机汽源采用第四段抽汽,排气进入主凝汽器;补充水经软化处理后引入主凝汽器。

1.2.2锅炉型式及参数锅炉型式:HG2953/27.46YM1型变压运行直流燃煤锅炉过热蒸汽参数:p b =27.56MPa ,t b =605℃汽包压力:P drum =15.69MPa额定蒸发量:D b =2909.03t/h再热蒸汽出口温度:603t 0.rh b=℃ 锅炉效率:%8.93b =η1.2.3回热系统本热力系统共有八级抽汽,其中第一、二、三级抽汽分别供给三台高压加热器,第五、六、七、八级分别供给四台低压加热器,第四级抽汽作为高压除氧器的气源。

七级回热加热器均设置了疏水冷却器,以充分利用本机疏水热量来加热本级主凝结水。

三级高压加热器和低压加热器H5分别都设置内置式蒸汽冷却器,为保证安全性三台高压加热器的疏水均采用逐级自流至除氧器,四台低压加热器是疏水逐级自流至凝汽器。

汽轮机的主凝结水经凝结水泵送出,依次流过轴封加热器、四台低压加热器、除氧器,然后由汽动给水泵升压,在经过三级加热器加热,最终给水温度为252℃。

上汽66万千⽡汽轮机培训教材超超临界660MW等级汽轮机培训资料⽬录1. 概述2. 汽轮机本体结构特点2.1总体结构特点2.2⾼压缸的特点2.3主汽门调门2.4 补汽阀2.5中压汽轮机2.6再热主汽门2.7低压汽轮机2.8中低压连通管道2.9轴承座2.10盘车装置2.11滑销系统3.辅助系统3.1轴承3.2.疏⽔系统3.3润滑油系统3.4轴封系统3.5低压缸喷⽔系统3.6⾼压缸通风4.热⼒性能和启动4.1热⼒循环4.2热⼒特性4.3启动5.控制保护系统1.概述本机组为具有超群的热⼒性能、⾼度可靠性、⾼效率、⾼稳定性、容易维护、检修所花时间少、运⾏灵活、快速启动及调峰能⼒。

机组形式为四缸四排汽、中间再热机组。

机组的设计蒸汽参数、功率、转速等均标在汽轮机的铭牌上。

汽轮机的内部结构详见汽轮机纵剖⾯图。

机组的⾼、中压缸均可采⽤⼚内精装出⼚,整体发运现场的先进的组装形式。

机组的五个轴承座均为落地布置,不参与机组的滑销系统,除⾼压转⼦外,其余三根转⼦为单轴承⽀撑。

机组长度短。

推⼒轴承位于#2轴承座内。

汽轮机采⽤全周进汽加补汽阀的配汽⽅式,⾼、中压缸均为切向进汽。

⾼、中压阀门均布置在汽缸两侧,阀门与汽缸直接连接,⽆导汽管。

蒸汽通过⾼压阀门和单流的⾼压缸后,从⾼压缸下部的两个排汽⼝进⼊再热器。

蒸汽通过再热器加热后,通过两只再热门进⼊双流的中压缸,由中压外缸顶部的中低压连通管进⼊两只双流的低压缸。

在每只汽缸的下部都设有⽤于给⽔加热⽤的抽汽⼝。

运⾏模式:定-滑-定(由补汽阀调频)汽轮机外型尺⼨:26 ×8.12× 7汽轮机总重:约1570 t2 汽轮机本体结构特点本机组的总体型式为单轴四缸四排汽;所采⽤的积⽊块是西门⼦公司近期开发的1000MW等级的HMN型积⽊块组合:⼀个单流圆筒型H30⾼压缸,⼀个双流M30中压缸,两个N30双流低压缸。

⾼压缸共有18级,中压缸共有2×16级,低压缸共有2×2×7级,全机共有41级。

汽轮机高压缸效率汽轮机高压缸效率是指汽轮机高压缸中热能转化为机械能的比例,是评估汽轮机性能优劣的重要指标之一。

汽轮机高压缸效率的提高能够提高汽轮机的热能利用率,降低燃料消耗,同时减少对环境的污染。

要提高汽轮机高压缸效率,首先需要优化汽轮机的设计和工艺。

合理的高压缸结构设计和优化的叶片形状可以提高汽轮机的膨胀过程效率,减小能量损失。

此外,采用先进的制造工艺,确保叶片表面的光洁度和精度,也可以提高汽轮机的效率。

合理的汽轮机参数配置也是提高高压缸效率的重要手段。

通过合理的压力比和温度参数的选择,可以使汽轮机在不同负荷下都能够工作在最佳效率点附近,提高高压缸的效率。

此外,采用再热再压技术,可以进一步提高汽轮机的效率,降低热损失。

汽轮机高压缸效率的提高还需要注意减少烟气侧的能量损失。

通过合理的烟气侧参数配置和采用高效的烟气余热回收技术,可以最大限度地利用烟气中的热能,提高汽轮机的总体效率。

此外,还可以采用废气再循环技术,减少燃烧温度,降低烟气侧的能量损失。

合理的汽轮机运行和维护管理也对提高高压缸效率起着重要作用。

定期进行汽轮机的检修和保养,保持叶片和叶轮的清洁和光洁度,可以减少阻力损失,提高汽轮机的效率。

同时,合理的运行参数和操作方式,也可以减少汽轮机的能量损失,提高高压缸的效率。

在实际应用中,还可以采用一些先进的汽轮机改进技术,如湍流能量增强、低能耗润滑技术等,进一步提高汽轮机的高压缸效率。

此外,通过先进的监控和控制系统,对汽轮机的运行状况进行实时监测和调整,也可以最大限度地提高汽轮机的效率。

汽轮机高压缸效率的提高对于提高汽轮机的整体性能和经济性具有重要意义。

通过优化设计和工艺、合理配置参数、减少能量损失、合理运行维护和采用先进技术等手段,可以有效提高汽轮机高压缸效率,实现更加高效、可靠和环保的能源转化。

汽轮机高压缸胀差大的原因主要有以下几点:

1.启动时暖机时间太短,升速或升负荷太快,导致汽缸受热膨胀

不均匀,产生胀差。

2.汽缸夹层、法兰加热装置的加热汽温太低或流量较低,使得汽

加热的作用较弱,汽缸受热不足,导致胀差增大。

3.滑销系统或轴承台板的滑动性能差,易卡涩,影响汽缸的自由

膨胀,从而导致胀差增大。

4.轴封汽温度过高或轴封供汽量过大,引起轴颈过份伸长,影响

胀差。

5.机组启动时,进汽压力、温度、流量等参数过高,导致汽缸受

热膨胀过快,产生胀差。

6.推力轴承磨损,轴向位移增大,导致转子与汽缸的相对位置改

变,从而影响胀差。

7.汽缸保温层的保温效果不佳或保温层脱落,使得汽缸在严冬季

节里受到外界冷空气的影响,产生胀差。

8.双层缸的夹层中流入冷汽(或冷水),导致汽缸受热不均匀,产

生胀差。

9.胀差指示器零点不准或触点磨损,引起数字偏差,影响胀差的

准确测量。

10.多转子机组,相邻转子胀差变化带来的互相影响,也可能导致

高压缸胀差增大。

此外,汽轮机高压缸胀差大还可能受到真空变化、转速变化、各级抽

汽量变化、轴承油温、轴向位移变化等因素的影响。

为了解决汽轮机高压缸胀差大的问题,可以从多个层面入手,例如优化汽轮机结构、提高材料硬度和韧性、加强设备维护管理等。

同时,在运行过程中,要注意控制各项参数在合理范围内,避免过快或过慢的升速和升负荷,以及保持汽缸夹层和法兰加热装置的正常运行等。

以上内容仅供参考,具体原因可能因设备状况和运行条件的不同而有所差异。

在实际操作中,应结合具体情况进行分析和处理。

高压缸启动、中压缸启动、高中压缸联合启动,都是什么?关于机组启动推荐学习笔记:1.为什么汽轮机不宜采用负温差启动?2.汽轮机定速3000r/min先停哪个油泵?3.为什么一般规定汽轮机启动24小时后进行单/顺序阀切换4.机组即将启动,捋一遍机侧启动流程,做到心中有数5.机组启动各阶段的胀差控制6.什么是汽轮机冷态启动?热态启动?7.为什么要用高压内缸内壁上部温度150℃来划分机组的冷、热态启动?8.机组启动时加热器什么时候投?冲转后?还是并网带到一定负荷后?9.为什么规定热态启动盘车时间不得少于4个小时?10.启机有感:关于挂闸和复位11.一直从事的是高中压缸联合启动方式启动的机组,比较想了解东汽机组的中压缸启动(还有北重等其他机组也采用中压缸启动),决定学习一下中压缸启动的知识。

想一起学习的关注汽机学习笔记微信公众号。

今天只了解一下高压缸启动、中压缸启动、高中压缸联合启动等方式都是什么?1、高压缸启动:即汽轮机通过高压调节汽门控制高压缸进汽冲转、并网,中压调门全开,不参与调整。

(汽轮机冲转详细操作【建议收藏】)机组冲转前利用高、低旁暖管、升温、升压。

但是冲转前需要关闭高旁,待再热器压力降至零或者被抽成微负压,才开始挂闸、冲转。

(启机有感:关于挂闸和复位)为什么要关闭高旁,把再热器压力降至零?因为高压缸启动时,挂闸后中压主汽门和中压调门处于全开状态,而且再热器系统容积庞大,若压力不降至零,那么很容易在中压主、调门开启瞬间导致机组冲动起来。

(高调门上接了3根来自EH油系统的油管,都有什么用?)还有个问题就是高旁阀关闭以后,高排逆止门还没有开启的这段时间,再热器处于干烧状态,这个对启动初期的燃烧调整以及再热器管束的材质就要求比较高了。

(高排逆止门不严会不会导致上下缸温差大?)但是优点就是相对中压缸来说操作比较简单,而且对旁路的要求比较低,容量较小的旁路也没啥问题(高中压缸联合启动和中压缸启动一般都设计35%~40%额定容量的旁路),资料显示有些国外的机组高压缸启动只设计了一级大旁路,甚至有些机组取消了旁路系统。

前言一、课程设计目的(1)通过课程设计,系统地总结、巩固并加深在《汽轮机原理》课程中已学知识,进一步了解汽轮机的工作原理。

在尽可能考虑制造、安装和运行的要求下,进行某一机组的变工况热力计算,掌握汽轮机热力计算的原理、方法和步骤。

(2)在尽可能考虑制造、安装和运行的要求下,进行某一机组的变工况热力计算,掌握汽轮机热力计算的原理、方法和步骤。

(3)通过课程设计对电站汽轮机建立整体的、量化的概念,掌握查阅和使用各种设计资料、标准、手册等参考文献的技巧。

(4)培养综合应用书本知识、自主学习、独立工作的能力,以及与其他人相互协作的工作作风。

二、课程设计内容以某种型号的汽轮机为对象,在已知结构参数和非设计工况新蒸汽参数和流量的条件下,、进行通流部分热力校核计算,求出该工况下级的内功率、相对内功率等全部特征参数,并与设计工况作对比分析。

主要计算工作如下:(1)设计工况下通流部分各级热力过程参数计算。

对径高比小于6的级,在最终计算结果中,用近似公式估算出叶根处的反动度。

(2)轴端汽封漏汽量校核计算。

(3)与设计工况的性能和特征参数作比较计算。

三、整机计算步骤将该型汽轮机的通流部分划为高、中压缸和低压缸2个计算模块,我们2人为一组,一人采用顺算法计算高、中压缸,另一人采用逆算法计算低压缸。

2人协同工作,共同商定计算方案和迭代策略。

本人进行的是高、中压缸的顺算计算。

为了便于计算,作出如下约定:(1)各级回热抽汽量正比于主蒸汽流量;(2)门杆漏气和调门开启重叠度不计;(3)余速利用系数参考值为:调节级后的第一压力级、前面有抽汽口的压力级利用上一级余速的系数为0.4,其它压力级为0.8;(4)对径高比小于6的级,在最终计算结果中,用近似公式估算出叶根处的反动度;(5)第一次计算,用弗留各尔公式确定调节级后压力;(6)对径高比小于6的级,在最终计算结果中,用近似公式估算出叶根处的反动度。

汽轮机简介N300-16.7/537/537汽轮机设计参数本机组是按照美国西屋公司的技术制造的300MW亚临界、中间再热式、高中压合缸、双缸双排汽、单轴凝汽式汽轮机。

能源与动力工程学院汽轮机课程设计题目:600MW超临界汽轮机调节级叶片强度核算时间:2006年11月13日-2006年12月4日学生姓名:杨雪莲杨晓明吴建中单威李响梅闫指导老师:谭欣星热能与动力工程036503班2006-12-4600MW超临界汽轮机调节级叶片强度核算[摘要]本次课程设计是针对600MW超临界汽轮机调节级叶片强度的校核,并主要对第一调节阀全开,第二调节阀未开时的调节级最危险工况对叶片强度的校核。

首先确定了最危险工况下的蒸汽流量。

部分进汽度选择叶型为HQ-1型,喷嘴叶型HQ-2型。

根据主蒸汽温度确定叶片的材料为Cr12WmoV马氏体-铁素体钢。

其次,计算了由于汽轮机高速旋转时叶片自身质量和围带质量引起的离心力和蒸汽对叶片的作用力。

选取了安全系数,计算屈服强度极限、蠕变强度极限和持久强度极限,三者中的最小值为叶片的许用用力,叶片拉弯应力的合成并校核,确定叶片是否达到强度要求。

最后,论述了调节级的变化规律即压力-流量之间的关系。

一、课程设计任务书课程名称:汽轮机原理题目:600MW超临界汽轮机调节级叶片强度核算指导老师:谭欣星课题内容与要求设计内容:1、部分进汽度的确定,选择叶型2、流经叶片的蒸汽流量计算蒸汽对叶片的作用力计算3、叶片离心力计算4、安全系数的确定5、叶片拉弯合成应力计算与校核6、调节级后的变化规律设计要求:1、运行时具有较高的经济性2、不同工况下工作时均有高的可靠性已知技术条件与参数:1、600MW2、转速:3000r/min3、主汽压力:24.2Mpa; 主汽温度:566C4、单列调节级,喷嘴调节5、其他参数由高压缸通流设计组提供参考文献资料:1、汽轮机课程设计参考资料冯慧雯,水利电力出版社,19982、汽轮机原理翦天聪,水利电力出版社3、叶轮机械原理舒士甑,清华大学出版社,19914、有关超临界600MW 汽轮机培训教材 同组设计者:杨雪莲 杨晓明 吴建中 单威 李响 梅闫 二、 高压缸通流部分设计组提供的参数叶片数不确定:0178.17565.012.30=⨯=⋅=b b b b t t 7.3366.003.51=⨯=⋅=n n n b t t9.81==nn n t ed Z π 8.0=e06.203==bbb t d Z π取82=n Z 204=b Z 34=n t 17=b t b) 喷嘴出口汽流实际速度:s m C /4851=喷嘴出口面积:274.182cm A n = 喷嘴出口角度:mm Ln 1.29= c) 动叶进口汽流方向:︒=0.201β动叶出口汽流速度:s m /0.3191=ω 动叶出口绝对速度方向:︒=53.442α 动叶出口绝对速度大小:s m C /48.1192= 动叶出口面积:249.286cm A b = 动叶高度:mm l b 1.31=d) 进汽量:s kg h t D o /292.460/05.1657== 三、 调节级叶片强度核算a) 概述强度核算一般包括零件应力计算、零件材料及其许用应力的选取和零件应力安全性的校核。

汽轮机高压缸工作原理汽轮机高压缸是汽轮机中的一个重要部件,它通过将高温高压的蒸汽转化为机械能,驱动整个汽轮机的运转。

它的工作原理是基于热力学和动力学的原理。

汽轮机高压缸是汽轮机中的一个压力级别,通常由一台或多台高压汽轮机组成。

在汽轮机工作过程中,高压蒸汽从锅炉中进入汽轮机高压缸,经过一系列的热力转换和动力转换过程后,转化为机械能,驱动汽轮机的转子旋转。

汽轮机高压缸的工作过程可以分为压力增加、蒸汽膨胀和蒸汽排出三个阶段。

当高压蒸汽进入汽轮机高压缸时,它的压力会逐渐增加。

这是因为高压蒸汽在进入汽轮机高压缸之前,经过了锅炉和其他辅助设备的加热和增压过程,使得蒸汽的压力逐渐升高。

进入高压缸后,蒸汽被封闭在密封的工作容器中,压力开始增加。

接下来,蒸汽进入蒸汽喷嘴,通过喷嘴的收缩和加速作用,使蒸汽的速度增加。

蒸汽在喷嘴内的速度增加过程中,与喷嘴壁面接触,发生了蒸汽与喷嘴之间的热量交换,蒸汽的温度和压力都有所降低。

然后,高速的蒸汽进入汽轮机高压缸的叶片区域。

在汽轮机高压缸的叶片区域,高速蒸汽与叶片相互作用,产生了动能和压力能的转换。

蒸汽的动能使叶片旋转,而蒸汽的压力能则转化为叶片上的反作用力。

通过叶片的设计和布置,可以使蒸汽的动能转化为叶片的旋转动能,从而驱动汽轮机的转子旋转。

经过一系列的蒸汽膨胀和功的转换过程,高压蒸汽的压力和温度逐渐降低,同时转子的转速也逐渐降低。

降低后的蒸汽被排出汽轮机高压缸,进入下一个级别的汽轮机或者锅炉再次加热为高压蒸汽,循环运行。

总结一下,汽轮机高压缸的工作原理是将高温高压的蒸汽转化为机械能的过程。

通过蒸汽的压力增加、蒸汽膨胀和蒸汽排出三个阶段,蒸汽的压力和温度逐渐降低,同时驱动汽轮机高压缸的转子旋转,从而实现了能量的转换和利用。

汽轮机高压缸的工作原理是汽轮机工作的基础,它的性能和效率直接影响到整个汽轮机的运行效果。

因此,在设计和使用汽轮机高压缸时,需要考虑蒸汽的压力、温度和流量等参数的合理选择,以及叶片的设计和制造工艺等因素,来提高汽轮机高压缸的工作效率和可靠性。

目录设计过程及思路摘要原始资料整理和分析拟定汽轮机近似热力过程曲线和原则性回热系统进行汽耗量及热经济性初步计算调节级的选型及热力计算压力级比焓降分配及级数确定各压力级详细热力计算各级叶型及几何参数的的选择级的热力计算出口面积及叶面高度计算级效率内功率参考文献总结设计过程及思路第一步:获得原始数据,了解设计任务,仔细阅读《汽轮机课程设计》有关章节。

第二步:进行汽轮机蒸汽流量的初步计算。

根据公式D m h P D mg ri mact e∆+∆=ηηη)(6.30计算出0D 第三步:回热系统饿热平衡初步计算。

根据《热力发电厂》所学知识求出各高加的抽汽压力,抽汽焓值以及抽汽量等数据。

第四步:调节级的设计。

第五步:压力级的级数,比焓降分配的确定。

此过程必须先确定级数,然后求得各级比焓降,在各级比焓奖的修正过程中,通过重新调整各级焓降,使热力过程曲线上最后一级背压zP 2 与排汽压力 c P ' 重合。

第六步:级的热力计算先确定各级叶型,安装角等技术参数,然后按照《汽轮机原理》的热力计算方程进行详细的热力计算。

第七步:修正各级热力计算结果。

第八步:整理计算过程,书写设计计算说明书。

摘要:随着电力工业的飞速发展,发电设备技术的显著提高,我国主力发电机组已经开始由超高压迈向亚临界,超临界状态。

新型的300MW,600MW机组逐渐成为我国电力工业的主要机。

为了更深刻的了解当前的技术工艺,并在此过程中达到学以致用的目的,我们特选取哈汽600MW超临界压力凝汽式汽轮机组为设计蓝本,对其高压缸进行了全面系统的分析,确定了其热力过程线,调节级型式,级数,各级比焓降,叶型及几何尺寸,达到了基本的设计要求。

关键词:课程设计600MW超临界凝汽式汽轮机高压缸一.原始资料整理和分析已知技术条件和参数:Pe=600MW n=3000r/min 主汽压 24.2MPa 主汽温度566℃ 高压缸排汽压力4.23MPa 给水温度 284℃二.拟定汽轮机近似热力过程曲线和原则性回热系统进行热耗量及热经济性的初步计算1.近似热力过程曲线拟定由 P 0,t 0查H-S 图确定汽轮机进气状态点0并查得初比焓 h 0=3406.52KJ/kg S 0=6.26KJ/(Kg .℃) V 0=0.0138m 3/kg 设进汽机构的节流损失∆P=0.04P 0得调节级前压力 P 0‘=P 0-∆P 0=23.474MPa 由 5660=t ℃查焓墒图得,/52.34060kg kJ h =' kg m V c kg kJ S /0142.0),/(2873.6300=︒⋅=由进汽状态点O 等熵过程到高压缸排汽压力a r MP P 23.4=可得kg kJ h /061.29312='kg kJ h h h c t t /459.475max 1='-=∆ kg kJ h h t i m aci /667.432459.47591.0max 11=⨯=∆⨯=∆η 由m aci h h h 102∆-'=可确定高压缸排汽点2再热蒸汽压a r MP P 81.3=低压缸进汽压力a r rh MP P P P 695.34='∆-=C T rh ︒=566查H-S 图得C kg kJ S kg kJ h ο⋅==/32.7,/.3556994 等熵过程到低压缸排汽压力线上5'点kg kJ h KP P a /66.2229,9.455==''kg kJ h h h m act /39.136966.222956.3599542=-='-=∆' kg kJ h h h m act m ac t t /359.1845459.4753.136921max =+=∆+∆=∆ kg kJ h h m ac t i i /277.1679359.184591.0max =⨯=∆⨯=∆ηp 2p c2h i2h t2h i1macmacmacmach t1p 0p 0p 0p 2h e2465321sh2.估算汽轮机进汽量03003.02.197.099.027.1679106006.36.3D D m h P D gm maci e ∆+⨯⨯⨯⨯⨯=∆+⨯⨯⨯=ηη h t D /05.16570=⇒m — 考虑回热抽汽引起进汽量增大的系数。

取 m=1.2∆D — 考虑阀杆漏汽和前轴封漏汽及保证在初参数下降或背压升高时仍能发出设计功率的蒸汽余量。

取∆D/D 0=3%m η—机组机械效率,取m η=0.99g η—机组的发电机效率,取g η=0.973.确定抽汽压力除氧器压力1.01a MP 对应饱和水温度为180.3℃给水温度 C t fw ︒=1.275,可得H 1高压加热器给水出口水温C t w ︒=1.2752 除氧器出口水温C t wd ︒=3.180根据等温升分配原则得H 3高压加热器给水出口水温C t w ︒=--+=9.216)533.1801.275(3.1803H 2高加给水出口水温C t w ︒=--+=251)529.2161.275(9.2162取加热器出口端差C t ︒=3δ可得加热器疏水温度t t t w eδ+='2 由饱和水表可查得 et ' 对应的饱和压力 e P ' -加热器的工作压力 抽汽管压损e e P P %6=∆ e e e P P P =∆+' 加热器型号 抽汽压力e P抽汽比焓e h抽汽管压损e e P P /∆ 加热器工作压力'e P饱和水温度e t '饱和水比焓'e h出口温差t δ给水出口温2tw 给水出口比焓2hwH 1 6.63 3017.16 6% 6.23 278.1 1226.78 3 275.1 1206.1 H 2 4.521 2984.41 6% 4.25 254 1105.223 2511092.67H 3299.9216.9 938.86600MW 中间再热凝汽式汽轮机高加回热抽汽热力过程线2984.414.5213071.166.633406.5223.47424.2sh4.各级加热器回热抽汽量计算(1)H 1高压加热器其给水量为h t D D D D l l fw /05.1653151905.165710=+-=∆+∆-=l D ∆—高压端轴封漏汽量h t /1l D ∆—漏入H 2高加的轴封漏汽量h t /该加热器热平衡方程式为h ee e w w fw h h D h h D η)()(11112'-∆=- h η—加热器效率,取h η =0.98该级回热抽汽量为h t h h h h D D h ee w w fw e /6.10398.0)78.122616.3071()67.10921206(05.1653)()(11121=⨯--⨯='--=∆ηH 1高加热平衡图如下h e1D e1D fwh w2h w1h e1(2)H 2高加热平衡图如下h e1h e2D hD e2D fwh w2h w1h e2先不考虑漏入H 2高加的那部分轴封漏汽量 l D ∆ ,以及上一级加热器H 1流入本级加热器的疏水量 1e D ∆ ,则该级加热器的计算抽汽量为h t h h h h D D h ee w w fw e/8.13498.0)22.110541.2984()86.93867.1092(05.1657)()(22122=⨯--⨯='--='∆η考虑上级加热器流入H 2高加并放热可使本级抽汽量减少的相当量为h t h h h h D D e e e e e e e /7.622.110541.2984)22.110578.1276(65.103)(222111=--⨯='-'-''∆=∆ 考虑上级加热器疏水流入H 2高加并放水可使本级抽汽量减少的相当量为h t h h h h D D e e e l l e l /37.1722.110541.2984)22.110552.3281(15)(22211=--⨯='-'-''∆=∆ l h —轴封漏气比焓值,相当于调节级后汽室中蒸汽比焓5流经汽轮机各级组的蒸汽流量及内功率调节级kw h h D p i 45.575366.3)52.328152.3406(05.16576.3)(2000=-⨯=-=第一级组h t D D D l /05.16381905.165701=-=∆-=kw h h D p e l i 74.942196.3)16.307152.3281(05.16386.3)(111=-⨯=-=第二级组h t D D D e /4.153465.10305.1638112=-=∆-=kw h h D p e e i 8.369746.3)41.298416.3071(4.15346.3)(2122=-⨯=-=高压缸总功率:kw p p p p p i i i j ij i 9.1887308.3692474.9421945.575362102=++=++==∑=三. 调节级的选型及热力计算(一)调节级选型选取单列级(二)调节级热力参数的选择1 理想比焓降的选择单列级承担的理想比焓降为70~125KJ/Kg ,600MW 机组选取125KJ/Kg2 调节级速比Xa=u/Ca 的选择单列调节级速度比的选择范围为Xa=0.35~0.44,低的反动度和小的部分进汽度对应较低的速比,选Xa=0.353 调节级反动度的选择选择0=Ωm(三)调节级几何参数的选择1.平均直径的选择选择调节级平均直径通常要考虑制造工艺,调节级叶片高度以及第一压力级的平均直径,高压气轮机取mm d m 1100~900=,单列级为选取较大理想比焓降可取上限值,故选取 mm d m 1100=2.调节级叶型及其几何特性(1)叶型的选择喷嘴选取国产HQ-2叶型,其叶型线如下图1yc 0c 1t nB nb nyx动叶选取国产HQ-1叶型,其叶片型线图如下12y11g 2b bt bB b(2)叶片宽度和弦长的选择 选取n B =30mm b B =29.56mm 安装角︒=36y α ︒=79y β弦长mm B b y n n 03.5136sin 30sin ===︒α mm B b y b b 12.3079sin 56.29sin ===︒β(3)相对节距和叶片数的确定 选取66.0=n t 565.0=b tm mb t t m mb t t b b b n n n 0178.17565.012.307.3366.003.51=⨯=⨯==⨯=⨯=叶片数9.817.338.0110014.3=⨯⨯==nm n t ed Z πe —部分进汽度,8.0=e06.2030178.17110014.3=⨯==bbb t d Z π从叶片强度考虑,通常叶片数为偶数,故取82=n Z 204=b Z 34=n t 17=b t (4)汽流出口角1α和2β的选择根据n y t --αα1和b y t --ββ2特性曲线选取︒=131α ︒=182β(四)调节级详细热力计算1.出口面积及叶片高度的计算(1)喷嘴出口汽流速度及喷嘴损失喷嘴中理想比焓降:()kg kj h h h t t m n /1251=∆=∆Ω-=∆初速度动能:02000200==∆c h c0c --进入喷嘴的蒸汽初速滞止理想比焓降:kg kj h h h c n n /12501250=+=∆+∆=∆*喷嘴出口汽流理想速度:s m h c n t /500101252231=⨯⨯=∆=*喷嘴出口汽流实际速度:s m c c t /48550097.011=⨯==ϕ-ϕ喷嘴速度系数,取ϕ=0.97喷嘴损失:kg kj h h n n /3875.7125)97.01()1(22=⨯-=∆-=∆*ϕξ(2)喷嘴出口面积喷嘴压力比:675.0474.23/87.15/01===*p p n εP 1—喷嘴后的汽流压力,由于P 0*等熵膨胀到P 1利用焓熵图求得*n ε>cr ε喷嘴工作于亚音速区,采用渐缩喷嘴cr ε—临界压力比,对于过热蒸汽cr ε=0.546喷嘴出口面积n A :241174.1821050097.001925.04.460cm c u Gv A t n t n =⨯⨯⨯==G —通过喷嘴的蒸汽流量,kg/st v 1—喷嘴出口汽流理想比容,m 3/kgn μ—喷嘴流量系数,过热蒸汽n μ=0.97(3).喷嘴出口高度mm t Z A l n n n n 1.2913sin 34841074.182sin 21=⨯⨯⨯==︒α (4).动叶进出口速度及能量损失 动叶中理想比焓降:0=∆Ω=∆t m b h h动叶进口汽流方向:︒︒︒--=-⨯⨯=-=0.207.17213cos 48513sin 485tan cos sin tan 1111111u c c ααβ 式中s m nd u m /7.17260103000110014.3603=⨯⨯⨯==-π 动叶进口汽流速度:s m c w /0.31920sin 13sin 485sin sin 1111===︒︒βα动叶进口速度动能:kg kj w h w /88.5020000.31920002211===∆ 动叶滞止比焓降:kg kj h h h w b b /88.5088.5001=+=∆+∆=∆*动叶出口汽流理想速度:s m h w b t /0.3191088.502232=⨯⨯=∆=*动叶出口汽流实际速度:s m w w t /15.2710.31985.022=⨯==ψψ—动叶速度系数,取ψ=0.85动叶绝对速度,方向,大小:︒=-︒︒=-=--53.447.17218cos 15.27118sin 15.271tan cos sin tan 1222212u w w ββαs m w c /48.11953.44sin 18sin 15.271sin sin 2222=︒︒==αβ动叶损失:()()kg kj h h b b /12.1488.5085.01122=⨯-=∆-=∆*ψξ余速损失:kg kj c h c /14.7200048.11920002222===∆(5)动叶出口面积242249.28610cm w u Gv A tb tb =⨯=t 2υ—动叶后蒸汽理想比容, t 1υ=t 2υ(6)动叶高度b l 动叶出口高度:mm e d e A l b b b 5.3318sin 11001049.286sin 22=︒⨯==πβπ动叶进口高度:mm l l l t r n n b 1.315.15.01.29'=++=∆+∆+=∆+=△ —动叶盖度, △=△r+△t,△t 为叶顶盖度取△r=1.5, △r 为叶根盖度,取△r=0.52.级效率与内功率(1)轮周功及轮周效率无限长叶片有效比焓降为:kgkj h h h h h h c b n t c u /3525.9614.712.143875.7125020'=----+=∆-∆-∆-∆+∆=∆ξξkg kj h h h E c t c /86.11714.7112502200=⨯-+=∆-∆+∆=μ2μ—余速利用系数,取2μ=1轮周效率:%75.8186.1173525.960=='∆='E h uuη 单位质量蒸汽对动叶所作轮周功:()2211cos cos 1000ααc c uW u +=()︒︒⨯+⨯=53.44cos 48.11913cos 48510007.172 kg kJ /3225.96= %7.8186.1173225.960===''E W u uη %1%06.0%100<=⨯'''-'=∆uu uu ηηηη叶高损失:kg kJ h l a h u n l /297.53525.961.296.1=⨯='∆⨯=∆轮周有效比焓降:kg kJ h h h u uu /05.91297.53525.96=-=∆-'∆=∆ 轮周效率:%25.7786.11705.910=∆=E h u u η 3.级后各项能量损失隔板漏汽损失:kJkg h z A d h u pn pp p 38.805.91474.1821.009.107=⨯⨯⨯=∆=∆πδπ叶顶漏汽损失:kg kJ l E h br /05.686.1175.33172.172.14.10=⨯⨯=⨯==∆δξξ 部分进汽损失:⎥⎥⎦⎤⎢⎢⎣⎡'+⎪⎪⎭⎫ ⎝⎛--⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫ ⎝⎛=∆b k ek ae a e d z k e e cu k c u e E h 2120 ()kg kJ /227.011002.8012.08.015007.17215.05007.1728.086.1172=⎥⎥⎦⎤⎢⎢⎣⎡⨯+-⎪⎭⎫⎝⎛⨯⨯⨯=4.级效率和内功率有效比焓降:kg kJ h h h h h e p u i /393.76227.005.628.805.91=---=∆-∆-∆-∆=∆δ 级效率:%8.640=∆=E h iri η 级内效率:KW G h P i i 3.351714.460393.76=⨯=∆=四.压力级比焓降分配及级数确定一.蒸汽通道的合理形状反动式汽轮机每级的作功能力较冲动级小,为保证高压部分全周进汽,其平均直径选择较小值.所以高压部分级数和整机总级数较冲动式汽轮机多二.各级平均直径的确定1.第一压力级平均直径的估取ht x d a m ∆=82847.0' 先假设kg kJ ht /50=∆先选取42.0,97.0,13===︒a x ϕα故mm m d m 5.8458455.05042.02847.0==⨯⨯=' 2.凝汽式汽轮机本级直径的估取首末两级平均直径之比不小于0.46~0.60选取75.0:'=z m m d dmm d d m z m3.112775.05.84575.0'===3.确定压力级平均直径的变化在横坐标上任取长度为a 的线段BD(a=125cm),用以表示第一压力级至末级动叶中心之轴向距离.在BD 两端分别按比例画出第一压力级与末级的平均直径值(20'm d AB =,20z md CD = ).根据所选择的通道形状,用光滑曲线将A,C 两点连接起来.AC 曲线即为压力级各级的变化规律921921DCB A三.级数的确定及比焓降1级数的确定(1)压力级平均直径 在上图上将BD 线段分为10等份,从图中量出各段长度.求出平均直径为mm CD AB d m 17.939101109.10332011)22()11(=⨯=⨯++-+-+=(2) 压力级平均理想比焓降每级的理想比焓降可由下式确定:kg kJ x d h a m t /6801.61)42.093917.0(337.12)(337.1222=⨯==∆ (3)级数的确定15.668.61/)05.01(4.351/)1(=+=∆+∆=t p t h a h zp t h ∆—压力级组理想比焓降*p p hihtp cp 2p 2p 0hbh 0a —重热系数。