电阻应变式传感器

- 格式:doc

- 大小:215.50 KB

- 文档页数:14

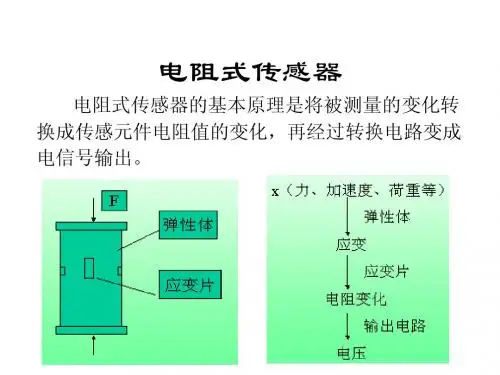

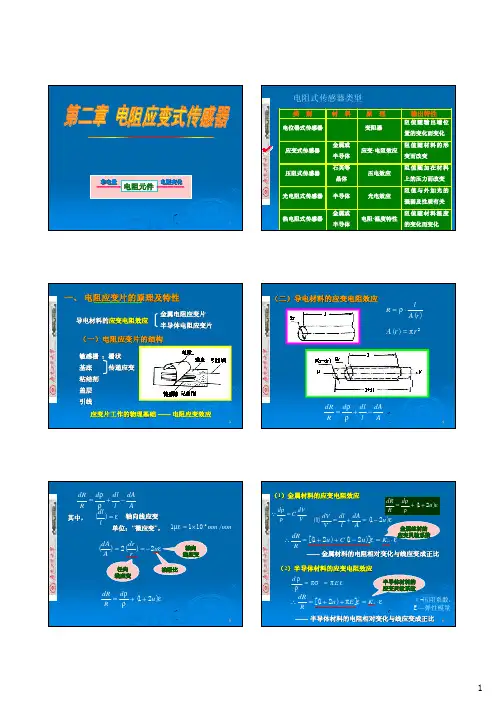

电阻应变式传感器应变式传感器是基于测量物体受力变形所产生应变的一种传感器,最常用的传感元件为电阻应变片。

应用范围:可测量位移、加速度、力、力矩、压力等各种参数。

应变式传感器特点①精度高,测量范围广;②使用寿命长,性能稳定可靠;③结构简单,体积小,重量轻;④频率响应较好,既可用于静态测量又可用于动态测量;⑤价格低廉,品种多样,便于选择和大量使用。

1、应变式传感器的工作原理(1) 金属的电阻应变效应金属导体在外力作用下发生机械变形时,其电阻值随着它所受机械变形(伸长或缩短)的变化而发生变化的现象,称为金属的电阻应变效应。

公式推导:若金属丝的长度为L,截面积为S,电阻率为ρ,其未受力时的电阻为R,则:(9.1)如果金属丝沿轴向方向受拉力而变形,其长度L变化dL,截面积S 变化dS,电阻率ρ变化,因而引起电阻R变化dR。

将式(9.1)微分,整理可得:(9.2)对于圆形截面有:(9.3)为金属丝轴向相对伸长,即轴向应变;而则为电阻丝径向相对伸长,即径向应变,两者之比即为金属丝材料的泊松系数μ,负号表示符号相反,有:(9.9)将式(9.9)代入(9.3)得:(9.5)将式(9.5)代入(9.2),并整理得:(9.6)(9.7)或K0称为金属丝的灵敏系数,其物理意义是单位应变所引起的电阻相对变化。

K0称为金属丝的灵敏系数,其物理意义是单位应变所引起的电阻相对变化。

公式简化过程:由式可以明显看出,金属材料的灵敏系数受两个因素影响:一个是受力后材料的几何尺寸变化所引起的,即项;另一个是受力后材料的电阻率变化所引起的,即项。

对于金属材料项比项小得多。

大量实验表明,在电阻丝拉伸比例极限范围内,电阻的相对变化与其所受的轴向应变是成正比的,即K0为常数,于是可以写成:(9.8) Array通常金属电阻丝的K0=1.7~4.6。

通常金属电阻丝的K0=1.7~4.6。

(2) 应变片的基本结构及测量原理距用面积。

应变片的规格一般以使用面积和电阻值表示,如2为的电阻丝制成的。

电阻应变式传感器的原理今天咱们来唠唠电阻应变式传感器这个超有趣的东西。

你看啊,这电阻应变式传感器啊,就像是一个超级敏感的小机灵鬼。

它的原理其实是基于一个特别简单又神奇的现象哦。

想象一下,有一根金属丝或者金属箔片,就像一个小小的金属条,这个小金属条啊,它要是受到了力的作用,不管是被拉伸了还是被压缩了,它内部的结构就会发生变化。

这就好比你拉一个橡皮筋,你一拉,橡皮筋就变长变细了,对不对?金属条也是这样,只不过它没有橡皮筋那么有弹性啦。

那这个电阻的变化怎么就能被用来做传感器呢?这就更有意思啦。

我们可以把这个应变的金属条接入到一个电路里面。

这个电路就像一个小社会,每个元件都有自己的角色。

当金属条的电阻发生变化的时候,整个电路的电流或者电压就会跟着变化。

就好像一个小团队里,有一个成员状态变了,整个团队的工作成果就会跟着改变一样。

比如说,我们想要测量一个物体的压力。

我们就可以把这个电阻应变式传感器放在物体下面。

当物体压在传感器上的时候,传感器里面的金属条就会被压缩或者拉伸,然后电阻就变了。

这个变化就会反映在电路的电流或者电压上。

我们只要测量这个电流或者电压的变化,就能知道物体对传感器施加了多大的力啦。

再比如说,在桥梁建筑里,这电阻应变式传感器可就像一个小小的健康监测员呢。

桥梁在承受车辆行驶、风吹雨打等各种外力的时候,它的结构会发生微小的变形。

把电阻应变式传感器安装在桥梁的关键部位,当桥梁的结构发生哪怕一点点的变形,传感器里的金属条电阻就会变化,工程师们通过检测这个变化,就能知道桥梁是不是安全啦,就像医生通过检查身体的各项指标来判断一个人健不健康一样。

而且啊,这种传感器还特别的灵活。

它可以被做成各种各样的形状和大小,就像变形金刚一样。

不管是测量小小的零件的应变,还是像桥梁这种大家伙的应力变化,它都能胜任。

它就像是一个隐藏在各种设备和结构里的小侦探,默默地感受着力的变化,然后把这个秘密通过电阻的变化告诉我们。

你看,这电阻应变式传感器是不是特别神奇又有趣呢?它虽然原理听起来有点复杂,但是只要你想象成是一群小电子在金属大道上的旅行受到了干扰,就很好理解啦。

四种压力传感器的基本工作原理及特点四种压力传感器的基本工作原理及特点一:电阻应变式传感器一:电阻应变式传感器1 1电阻应变式传感器定义被测的动态压力作用在弹性敏感元件上,被测的动态压力作用在弹性敏感元件上,使它产生变形,使它产生变形,在其变形的部位粘贴有电阻应变片,电阻应变片感受动态压力的变化,电阻应变片感受动态压力的变化,按这种原理设计的传感器称按这种原理设计的传感器称为电阻应变式压力传感器。

为电阻应变式压力传感器。

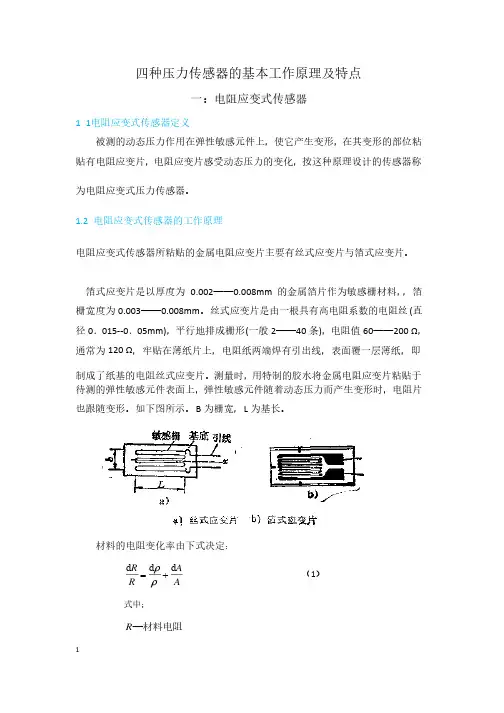

1.2 电阻应变式传感器的工作原理电阻应变式传感器所粘贴的金属电阻应变片主要有丝式应变片与箔式应变片。

箔式应变片是以厚度为0.002——0.008mm 的金属箔片作为敏感栅材料,,箔栅宽度为0.003——0.008mm 。

丝式应变片是由一根具有高电阻系数的电阻丝(直径0.015--0.05mm),平行地排成栅形(一般2——40条),电阻值60——200 Ω,通常为120 Ω,牢贴在薄纸片上,电阻纸两端焊有引出线,表面覆一层薄纸,即制成了纸基的电阻丝式应变片。

制成了纸基的电阻丝式应变片。

测量时,测量时,用特制的胶水将金属电阻应变片粘贴于待测的弹性敏感元件表面上,待测的弹性敏感元件表面上,弹性敏感元件随着动态压力而产生变形时,弹性敏感元件随着动态压力而产生变形时,弹性敏感元件随着动态压力而产生变形时,电阻片电阻片也跟随变形。

如下图所示。

B 为栅宽,L 为基长。

为基长。

材料的电阻变化率由下式决定:材料的电阻变化率由下式决定:d d d R A R A r r=+ (1) 式中;式中;R —材料电阻由材料力学知识得;由材料力学知识得; [(12)(12)]dRR C K m m e e =++-= (2) K —金属电阻应变片的敏感度系数式中K 对于确定购金属材料在一定的范围内为一常数,将微分dR 、dL 改写成增量ΔR 、ΔL,可得可得 R L K K R Le D D == (3) 由式(2)可知,可知,当弹性敏感元件受到动态压力作用后随之产生相应的变形当弹性敏感元件受到动态压力作用后随之产生相应的变形ε,而形应变值可由丝式应变片或箔式应变片测出,从而得到了ΔR 的变化,也就得到了动态压力的变化,基于这种应变效应的原理实现了动态压力的测量。

电阻应变式传感器标准电阻应变式传感器是一种常用的传感器类型,广泛应用于力学实验、工程结构监测、机械设备维护等领域。

为了确保传感器的准确性和可靠性,有必要制定相关的标准来指导其设计、制造和使用。

本文将从电阻应变式传感器的原理、标准制定的意义、标准的内容和执行等方面进行论述。

一、电阻应变式传感器的原理电阻应变式传感器是利用金属材料在受到力的作用下发生形变,并改变电阻值的原理来实现对力的测量。

一般情况下,传感器由弹性元件和电阻应变片组成。

弹性元件通过受力而发生变形,产生应变,进而改变电阻应变片的形状和尺寸,从而改变电阻值。

利用电桥原理,通过测量电阻的变化,可以精确地得到受力的大小。

二、标准制定的意义1. 保证传感器的准确性和可靠性:标准能够明确传感器的设计和制造要求,确保传感器的准确性和可靠性。

只有传感器具备这些基本特性,才能在实际应用中提供准确的测量结果。

2. 促进产品质量提升:通过制定标准,可以推动传感器行业的整体发展和技术进步,提高产品质量和竞争力。

3. 促进国际贸易和合作:制定统一的标准,有利于促进国际贸易和合作,降低贸易壁垒,提高产品的国际竞争力。

三、标准的内容电阻应变式传感器标准的内容主要包括以下几个方面:1. 设计和制造要求:标准应明确传感器的外形尺寸、材料选择、加工工艺等方面的要求,保证传感器的结构强度和稳定性。

2. 精度和可靠性要求:标准应规定传感器的测量范围、灵敏度、线性度、温度稳定性等指标的要求,确保传感器的测量结果准确可靠。

3. 校准和检测方法:标准应详细描述传感器的校准和检测方法,确保传感器在使用前能够获得准确的校准系数,提高测量结果的准确性。

4. 安装和使用指南:标准应给出传感器的安装方法和使用指南,包括传感器放置位置、固定方式、连接线路等,确保传感器能够正常工作并且不受外界因素干扰。

5. 标识和包装要求:标准应规定传感器的标识内容和方式,以及适当的包装要求,方便用户正确识别和使用传感器。

(三)、测量电路的选用:电桥电路是一种能够实现将电阻、电感、电容等参量的变化转变为电压输出的一种信号变换电路。

具有结构简单、精确度和灵敏度高的优点,在测试中应用非常广泛。

电桥按供电方式分为直流电桥和交流电桥。

在这次设计中采用的测量电路是直流电桥。

而电桥工作状态可分为:不平衡电桥和平衡电桥,不平衡电桥在连续量的自动检测中大量采用,平衡电桥又称为零位法测量,一般用于静态测量,准确性较高。

在此次传感器设计中使用了平衡电桥。

二、基本原理:扭矩的测量:采用应变片电测技术,在弹性轴上组成应变桥,向应变桥提供电源即可测得该弹性轴受扭的电信号。

将该应变信号放大后,经过压/频转换,变成与扭应变成正比的频率信号。

如图1所示:一、设计题目要求与分析1、设计题目:设计测扭矩的传感器。

使用条件:转矩测量仪一般用在机器之间的传动轴上,所以振动大,灰尘、油雾、水污比较多,故要求传感器封装在一起,只留下两个轴端在外面;工作温度在-20~150C0。

二扭矩测量及应变片的基本原理1、应变片式传感器的原理及结构应变计的转换原理基于应变效应。

所谓应变效应是指属丝的电阻值随其变形而发生改变的一种物理现象。

由物理学可知,金属丝酌电阻值R与其长度L和电阻率ρ成正比,与其截面积A成正比比,其公式表示为:R=ρL/A从而当金属丝受力变形改变其长度与横截面积而改变电阻值,而引起电压值变化。

电阻应变计简称应变计,它主要由电阻敏感栅、基底和面胶(或覆盖层)、粘结剂、引出线五部分组成。

基底是将传感器弹性体表面的应变传递到电阻敏感栅上的中间介质,并起到敏感棚和弹性体之间的绝缘作用,面胶起着保护敏感栅的作用,粘结剂是将敏感栅和基底粘接在一起,引出线是作为联接测量导线之用。

电阻敏感栅可以将应变量转换成电阻变化。

应变计的结构如下:多数应变式传感器都是将应变计粘贴于弹性元件表面弹性元件表面的变形通过基底和粘结列传递给应变计的敏感。

由于基底和粘贴剂的弹性模量与敏感栅材料的弹性模量之间有差别等原因.弹性元件表面的应变不可能全部均匀地传递到敏感栅。

2、扭矩测量的基本原理一根实心的圆轴在扭矩n M 的作用下,其表面的剪应力的大小为nn GWM Gr ==τ式中G 为剪切弹性模量,()UE G+=12同时,相距为L 的两个断面的相对扭转角,其值的可有下式决定:nnMGJL =θ式中n J 为断面的极惯性矩,又dAJ n⎰=22ρπ对于实心圆轴:n J =π/324d ;对于空心圆轴:π=n J /32(44d D -);由上述各式可见,只要轴的尺寸D 或0D ,0d 及L 确定,材料的剪切弹性模量就一定,转轴的剪应变和相距L 的两断面的相对转角就只与扭矩有关,且成比例,即n KM =θnGJL K =为常数,所以nM∝θ因此,只要测量θ即可确定n M 。

三 总体方案的确定将专用的测扭应变片用应变胶粘贴在被测弹性轴上并组成应变桥, 应变桥提供电源即可测得该弹性轴受扭的电信号。

将该应变信号放大后,经低通滤波送入A/D 转换,然后经单片机处理送显示屏显示其大小。

这种接法可以消除轴向力和弯曲力的干扰。

四、传感器的设计1、传感器的选择一般的应变式动态扭矩传感器主要是集流环式, 它的主要结构是传感器中间有一根回转运动的扭力轴,并且在扭力轴上贴有应变片。

为了将应变信号输出,碳刷集流环方式信号输出的动态扭矩传感器往往采用碳刷与集流环形式, 将应变信号从运动的扭力轴传送到固定的外壳上的碳刷集环方式信号输出的动态传感器。

由于集流环和电刷之间是相互运动, 因而有可能产生跳动和共振现象, 使电刷和集流环产生急速磨损,缩短了电刷与集流环的使用寿命, 并且增加了电刷与集流环之间的接触电阻, 影响了信号的输出质量。

根据有关资料介绍, 银镍合金集流环和银石墨电刷的使用寿命一般在3 ³108 —6 ³108 转之间。

根据使用转速情况不同, 动态扭矩传感器的使用寿命一般在半年至一年半之间。

以上讲的是实验室寿命, 实际上使用寿命有可能更短些。

为了解决这个问题,提出采用静动态圆管形扭矩传感器的设计方案。

2、传感器结构设计及结构图如图2 这种静动态扭矩传感器的主要结构原理是:在固定不动的套管式传感器2 ( 外壳) 上贴有应变片,而旋转的传动轴1 通过固定不动的套管式传感器2 ,传动轴1 的一端与变速箱6 内的行星齿轮系或步进电机7 的转子连成一体, 另一端与扭矩负载相连; 套管式传感器2 的一端与变速箱6 、步进电机7 的外壳(定子) 连成一体,另一端由套管式传感器2 的端部与机架固定。

当套管式扭矩传感器2 内的传动轴1 ,在步进电机7 的带动下产生旋转运动时, 此时, 当传动轴1 的另一端受到扭矩负载时, 而步进电机7 的转子必然产生一个大小相等, 方向相反的作用力传递给步进电机7 的定子(外壳) 上, 步进电机7 的外壳再将这个力传递给变速箱6 的外壳, 变速箱6 外壳再将这个力传递给套管式扭矩传感器2 ,使套管式扭矩传感器2 的应变片产生应变信号, 然后直接将这个信号从接线盒8 上输出,达到利用静态的、不运动的套管式扭矩传感器, 测出运动中或运动后的扭矩大小的目的。

在这里必须指出的是, 在套管式扭矩传感器2 的外壳与变速箱6 及步进电机7 的外壳(定子) 相连的方,必须采用圆周端面齿相连的方式。

外面用细牙螺纹将两个机件紧紧相连, 以消除机件在运动时产生的微量角度位移, 以防止套管式扭矩传感器的上应变片信号测量不准。

可以看出,利用本方案设计的静动态扭矩传感器, 无接触式电刷2集流环的影响, 从而可以达到提高扭矩传感器的使用寿命,并且简化制造过程, 不但能解决旋转轴的扭矩测量问题, 而且可以方便的解决各种动态扭矩螺栓装配机的扭矩控制和测量问题。

三、传感器的技术参数:基底材料:金属薄片应变片标称电阻值:500欧姆应变片栅长度l:6mm敏感栅结构:圆膜栅使用温度:0 ~800℃灵敏度系数S:1±0.2 mv / V允许电流:(正常工作时应变片允许通过最大电流)设定为25mA零点温漂:<0.5 % /℃电源电压:+15V±5%,-15V±5%扭矩示值误差:<± 0.5 % F· S非线性:<±0.25 % F· S重复性:<±0.2% F² S回差:<0.2 % F· S零点温漂:<0.5 % /℃输出阻抗: 1KΩ ±3Ω绝缘阻抗:>500MΩ静态超载:120 %断裂负载:200 %使用温度:0 ~60℃储存温度:-20 ~70℃总消耗电流: <130mA频率信号输出: 5KHz—15KHz负额定扭矩:5KHz±10Hz零扭矩:10KHz±10Hz正额定扭矩:15KHz±10Hz3、静动态扭矩传感器设计计算原理对圆管形扭力轴的应变:ξ45°= -ξ135°=8 M/[(π/ d3)G][1/(1 –d40/ d4)]对圆柱管形扭力轴的外径d:式中:α为圆管形扭力轴的内、外径之比α= d0/ d; M 为额定的工作扭矩, N²m ;G 为材料的弹性模量, Pa ;d 为扭力轴的外径, m ;[τ]为扭力轴的材料的许可应为力, Pa (N/ m2) 。

扭力轴材料的许可应力[τ]一般可取材料抗拉强度σb 的10 %~20 % 。

扭力轴的直径确定以后, 可按扭力轴变形角υ的要求,计算扭力轴的工作长度。

扭力轴的变形角一般取υ≈015°~1°之间, 约0101rad~0104rad 之间。

对圆管形扭力轴的长度:式中:υ为扭力轴的扭转变形角。

然后再根据以下公式求出圆管形扭矩传感器的内径d0= ad 最后根据以上公式求出圆管形扭矩传感器扭力轴的工作长度L 。

经过反复的校对和计算, 画出草图, ,经过静校及使用, 最后才能确定圆管形扭矩传感器的扭力轴的各部分尺寸套管式扭矩传感器的材料一般可以选用Cr12MoV 或0Cr17Ni4Cu4Nb 。

4 圆管形扭矩传感器的静校方法(1)只要在圆管形扭矩传感器的两端安装上输入输出部分的连接装置, 在输入输出部分的连接装置上可以施加砝码或使用标准扭矩传感器施加标准扭矩, 就可以对圆管形扭矩传感器进行校正。

一般按国家检定规程对圆管形扭矩传感器进行检定。

(2)静动态扭矩传感器取消了电刷和集流环, 因此粘贴在试件表面上的应变片的使用寿命就是传感器的使用寿命。

在恒定幅值的应变力作用下可以连续不断的工作,而不产生疲劳损坏的循环次数, 就是应变片的使用寿命。

据有关资料介绍应变片在500Hz 的动载荷作用下,循环次数可以达到106 ~107 之间。

在扭矩传感器使用过程中,一般交变载荷使用的非常少。

与电刷2集流环式扭矩传感器相比, 如果按时间计算无电刷2集流环式传感器使用寿命可达2~3 年以上, 与电刷集流环式扭矩传感器相比可以提高使用寿命2~3 倍以上。

二、硬件电路设计1、设计方案要求由系统电池供电,快速响应,可测量峰值,小体积的技术指标要求,硬件电路设计在保证测量精度的前提下必须解决系统低功耗运行,实现快速测量并保存测量峰值,尽量减小系统体积等问题。

低功耗运行是系统设计的关键。

系统原理框图下图1。

图一:系统原理框图2、低功耗设计由于扭矩传感器两端的等效电阻只有350Ω,而给传感器供电的电压不能太低,否则信号变化范围太小,影响测量效果。

如果用3.5V的稳压片连续提供激励电压,则电流接近10mA。

这是电池供电系统无法受的。

为此采用间歇式供电的方法进行测量,其原理:跟踪方式下每秒采样3-4次即可满足要求,采样电路按供电、等待、采样、断电、供电、等待、采样、断电的次序进行。

其中等待状态是使传感器信号稳定。

如果等待时间为10ms,采样时间为10ms,1s 采样4次,则传感器的工作电图2平均工作电流只有0.8mA。

图二:传感器工作电流图为了能更准确地捕捉峰值,可适当提高采样频率。

该测量方式大大减小了传感器的平均工作电流,但对系统其他部分的设计也提出了一些要求:(1),56 转换器的速度应快,必须在10ms 内完成采样。

不能使用双积分型和其他转换速度较低的A/D 转换器,只能采用逐次逼近性A/D 转换器。

为降低A/D 转换器本身的功耗,要求A/D 转换器本身必须有低功耗模式。

(2)单片机的速度不能太慢,必须在较短的时间内读回采样值并完成计算,而且要求单片机具有休眠模式和通过某种方式自动唤醒的功能。

(3)采样速度快的A/D 转换器通常没有双极性输入方式,必须增加换向电路。

3、换向电路系统换向电路由双向模拟开关构成,单片机通过两根口线控制其通道切换,为后续放大器的正反输入端提供不同极性信号,使其输出始终为正,满足A/D 转换器单极性输入的要求。