酸洗工艺设备介绍

- 格式:ppt

- 大小:6.33 MB

- 文档页数:25

冷轧薄板酸洗工艺设备特点及优化作者:殷磊来源:《中国化工贸易·下旬刊》2017年第10期摘要:隨着社会经济不断发展,我国城市现代化建设发展迅速,社会对于钢铁材料的供应需求逐年增大,对于冷轧薄板厂的生产工艺质量,提出了更高、更新的标准要求。

但就当前的冷轧薄板酸洗工艺设备来看,其在生产过程中,仍可能出现酸泵损坏、缓蚀剂消耗巨大、脱盐水消耗巨大等问题,从而影响冷轧薄板的生产质量和效率。

笔者即从冷轧薄板酸洗工艺设备入手,结合自身工作经验和国内外设备技术,就其设备特点和优化措施,进行了分析和探讨。

关键词:冷轧薄板厂;酸洗工艺;工艺设备;特点;优化所谓冷轧薄板,就是普通碳素结构钢冷轧板,又称冷轧板,平均厚度小于4.0mm,具有表面质量好、不产生氧化铁皮、尺寸精度高等特点,并且工艺性能和机械性能良好,在现代社会多个行业、领域,有着极为广泛的应用。

酸洗是冷轧薄板生产的重要环节,这一环节的工艺处理效率和经济性,直接影响着冷轧薄板的生产质量和企业经济效益的稳定增长。

由于多方面因素影响,目前冷轧薄板酸洗系统仍普遍存在着酸泵易损坏、缓蚀剂消耗巨大、脱盐水消耗巨大等问题,制约着冷轧薄板制造行业的健康发展。

本文即围绕冷轧薄板酸洗工艺设备,就其特点和优化措施,进行了分析和探讨,具体内容如下:1 酸洗设备基本构成及一般特点分析就冷轧薄板酸洗工艺单元而言,整个酸洗设备大致可分为三部分内容,分别是入口设备、工艺设备和出口设备,其中又可细分为三段酸洗、两段漂洗、干燥处理等工艺设备。

1.1 拉矫机的一般特点分析在冷轧薄板酸洗工艺单元,拉矫机主要起到两方面的作用。

一方面,拉矫机会借助自身产生的拉伸作用力对钢板的既有外形进行纠正,从而使其满足工艺生产要求;另一方面,拉矫机在拉伸钢板外形的同时,还会产生一定的表面延伸作用,使得钢板表面氧化铁皮发生松动和均匀分解,从而为后续的酸轧处理创造良好环境和条件。

一般来说,拉矫机分为上下两个部分构成,每部分各具有两个预弯锟箱和一个防横弯锟箱,其基本原理为双弯双铰湿式除磷工艺,最大延伸率为3.0%,可承受最大张力400kN。

不锈钢冷带退火酸洗的工艺及设备研究不锈钢冷带退火酸洗是一种用于提高不锈钢冷带表面质量的工艺。

在不锈钢生产过程中,由于连铸、热轧、冷轧等工艺的影响,冷带表面存在一定的尺寸不规则性、表面粗糙、杂质和氧化物等缺陷。

通过不锈钢冷带退火酸洗工艺,可以消除这些缺陷,提高不锈钢冷带的表面平整度和表面光洁度,从而满足不同领域对不锈钢冷带高质量的要求。

一、不锈钢冷带退火工艺1.不锈钢冷带退火工艺的目的:消除冷带的残留应力、改善冷带的塑性、提高冷带的表面品质。

2.不锈钢冷带退火工艺流程:(1)热轧酸洗:将不锈钢冷带经过软化处理,并去除表面的氧化物和杂质。

这一步可以通过酸洗方式进行。

(2)冷轧:将酸洗后的冷带进行轧制,以得到所需的尺寸和厚度。

(3)冷带退火:将冷轧后的不锈钢冷带进行退火处理,消除残余应力,并提高冷带的塑性。

3.不锈钢冷带的退火工艺条件:(1)温度:不锈钢冷带退火温度一般在800-1050℃之间,具体的退火温度需要根据不同的材料和要求进行调整。

(2)保温时间:不锈钢冷带在退火炉中保温时间一般为10-60分钟,具体的保温时间需要根据不同的材料和要求进行调整。

(3)冷却方式:退火后的冷带一般通过空冷进行冷却,也可以采用水冷等其他方式进行冷却。

具体的冷却方式需要根据不同的材料和要求进行确定。

二、不锈钢冷带退火酸洗设备1.酸洗设备:酸洗工艺中,主要使用酸洗槽来进行酸洗处理。

酸洗槽通常采用不锈钢材质制作,能够耐受强酸的腐蚀。

2.退火设备:不锈钢冷带的退火通常使用退火炉进行处理。

退火炉可分为多种类型,主要包括箱式退火炉、辊道退火炉和连续退火炉等。

具体的选择需要根据生产线的工艺要求和产能来确定。

3.辅助设备:酸洗和退火过程中,可能还需要使用一些辅助设备,例如循环泵、过滤器、脱脂机等,以实现酸液的循环和净化,提高工艺效率。

总结:不锈钢冷带退火酸洗工艺与设备研究,旨在提高不锈钢冷带的表面品质和塑性。

通过合理的工艺条件和适当的设备配置,可以实现不锈钢冷带的优化处理,满足不同领域对不锈钢冷带高质量的要求。

酸洗设备的工作原理酸洗设备是一种用来去除金属表面氧化物和杂质的机械设备。

其工作原理主要是利用酸性溶液对金属表面进行腐蚀作用,将氧化物和污垢溶解或剥离下来,从而达到清洁表面和提高金属材料质量的目的。

一般情况下,酸洗设备主要由酸洗槽、酸洗液循环系统、温度控制系统、酸洗设备操作控制系统等组成。

以下将详细介绍酸洗设备的工作原理:(一)酸洗液的循环系统:酸洗液循环是酸洗设备中重要的工作环节,其主要作用是将酸洗槽中的酸性溶液通过酸洗设备内的泵送系统不断循环使用,实现对金属表面的酸洗作用。

酸洗液经过泵送系统进入酸洗槽,在酸洗槽中对金属表面进行腐蚀清洗,同时通过过滤系统对酸洗液进行过滤,以去除其中的悬浮颗粒和杂质。

酸洗液在循环过程中不断被使用,将金属表面上的氧化物和杂质溶解或剥离,达到清洁表面的作用。

(二)温度控制系统:金属酸洗过程中,酸洗液的温度对腐蚀速度和清洗效果有很大影响。

因此,酸洗设备通常配备了温度控制系统,可以根据需要对酸洗液的温度进行控制和调节。

通过加热装置或者冷却装置对酸洗槽中的酸洗液进行加热或冷却操作,保持酸洗液的适宜温度范围,以提高酸洗效果和工作效率。

(三)酸洗设备操作控制系统:酸洗设备还配备了操作控制系统,主要用于对酸洗设备的运行状态和参数进行监控和控制管理。

操作控制系统包括设备的启动、停止、紧急停机等操作,还包括对酸洗液流量、温度、酸浓度等参数进行监测和调节,以保证酸洗设备的正常运行和酸洗效果。

总结起来,酸洗设备的工作原理是通过酸洗液的循环使用,利用酸性溶液对金属表面进行腐蚀作用,将氧化物和杂质溶解或剥离下来,从而清洗金属表面,提高金属材料质量。

酸洗设备主要由酸洗槽、酸洗液循环系统、温度控制系统和酸洗设备操作控制系统等部分组成,通过这些系统的协同配合,实现对金属酸洗过程的自动化控制和操作。

酸洗设备广泛应用于金属加工、电镀、涂装等领域,具有高效、可靠、环保的特点。

酸洗工艺技术简介酸洗工艺技术是一种常用的金属表面处理方法,广泛应用于钢铁、铝合金和不锈钢等金属材料的清洁和去除氧化层的过程中。

该技术通过将金属材料浸入酸性溶液中,利用酸溶液对金属表面的腐蚀作用,实现对金属表面的清洗、脱垢和除锈。

酸洗工艺技术一般包括以下几个步骤:浸酸、搅拌、冲洗和防腐。

首先,金属材料被浸入酸性溶液中,酸溶液与金属表面发生化学反应,将氧化层和污垢溶解掉。

然后,通过搅拌酸液和金属材料,使酸液充分接触金属表面,加速清洁效果。

清洗完成后,采取冲洗的步骤,将酸液残留和被溶解的氧化层从金属表面冲洗掉,以确保金属表面无酸性残留。

最后一步是防腐,将金属材料表面涂上防腐涂层,以避免再次被氧化。

酸洗工艺技术有许多优点。

首先,它可以有效去除金属表面的氧化层和污垢,提高金属的表面质量。

其次,酸洗可以改善金属材料的光洁度和外观,使其更加光亮。

此外,它还可以提高金属材料的耐蚀性能,使其更耐久。

最重要的是,酸洗工艺技术具有较高的效率和经济性。

然而,酸洗工艺技术也存在一些不足之处。

首先,酸洗会产生大量有害废液,对环境造成污染,需要采取相应的环保措施。

另外,酸洗过程对操作人员的安全要求较高,需要正确使用个人防护设备,避免接触有害化学物质。

总之,酸洗工艺技术是一种重要的金属表面处理方法,具有清洁、去除氧化层和改善金属表面质量的优点。

然而,为了确保工艺安全和环境保护,应采取相应的防护措施和废液处理措施。

酸洗工艺技术是一种重要的金属表面处理方法,其应用广泛,涵盖了钢铁、铝合金和不锈钢等多种金属材料。

这种技术通过利用酸性溶液对金属表面的腐蚀作用,有效清洗金属材料,并去除表面的氧化层和污垢,以提高金属的表面质量和性能。

本文将详细介绍酸洗工艺技术的步骤、原理、设备和应用等相关内容。

酸洗工艺技术的步骤主要包括浸酸、搅拌、冲洗和防腐等。

首先,将待处理的金属材料完全浸入酸性溶液中,使其表面充分暴露于酸液中。

不同金属材料需要不同的酸洗溶液,比如钢铁常用硫酸、铝合金常用盐酸等。

南盛自动化科技

自动酸洗设备的使用注意事项

自动酸洗设备是为了减少人工和人员伤害而产生的。

酸洗常用硫酸、盐酸、磷酸、硝酸、铬酸、氢氟酸和混合酸等。

酸性物质会伤人,使用中一定要小心。

酸洗工艺主要有浸渍酸洗法、喷射酸洗法和酸膏除锈法。

一般多用浸渍酸洗法,大批量生产中可采用喷射法。

钢铁零件一般在10%~20%(体积)硫酸溶液中酸洗,温度为40℃。

当溶液中含铁量超过80g/L,硫酸亚铁超过215g/L时,应更换酸洗液。

常温下,用20%~80%(体积)的盐酸溶液对钢铁进行酸洗,不易发生过腐蚀和氢脆现象。

由于酸对金属的腐蚀作用很大,需要添加缓蚀剂。

清洗后金属表面成银白色,同时钝化表面,提高不锈钢抗腐蚀能力。

采用浓度为5%~20%的硫酸水溶液,清除工件表面氧化皮和粘附盐类的工艺称为硫酸酸洗法。

为了消除硅藻土载体表面吸附,减少色谱峰拖尾,载体在使用前需进行酸洗或碱洗处理。

酸洗是把载体用6mol/L盐酸浸煮2h或浓盐酸加热浸煮30min,过滤,用水洗至中性,烘干。

酸洗可除去表面上的铁、铝、钙、镁等杂质,但不能除去硅醇基。

酸洗载体适宜于分析酸性样品。

酸洗设备操作规程操作之前,请确保熟悉该设备的使用说明和安全规范。

一、设备简介酸洗设备是一种用酸液对金属表面进行腐蚀处理的装置,常用于清除金属材料表面的氧化皮、锈蚀物和其他杂质,以提高金属的表面质量和耐腐蚀性。

二、操作前的准备工作1. 确保操作区域通风良好,并戴上适当的防护装备,包括护目镜、防酸手套和防酸服。

2. 检查酸液储存容器,确保其密封性良好并标明浓度和类型。

3. 检查设备的连接和阀门,确保其正常工作无任何泄漏。

4. 准备好所需的酸液和辅助设备,如水源、酸液加注装置和废液处理设备。

三、操作步骤1. 开启设备电源,确保设备处于正常工作状态。

2. 打开酸液进料阀门,缓慢将酸液加注至操作槽中,同时观察槽内液位,并确保液位不超过设备规定范围。

3. 按照设备要求设置酸洗温度和时间,调节设备温度控制装置并启动循环泵。

4. 将待处理金属材料放入酸洗槽中,确保每个材料之间有足够的间隙,避免相互接触。

5. 注意观察酸洗过程中金属材料的变化,确保酸洗时间和温度控制的准确性。

6. 当酸洗完成后,关闭酸液进料阀门,停止循环泵的运行,并将酸液排放至废液处理设备。

7. 将处理后的金属材料取出,并进行必要的清洗和干燥。

8. 关闭设备电源,并对设备进行必要的维护和清洗。

四、安全注意事项1. 在操作过程中严禁使用裸露的手部接触酸液,一定要穿戴好防酸手套。

2. 注意操作区域的通风情况,避免因酸液蒸气引起的呼吸道不适。

3. 当酸液溅到皮肤或眼睛时,应立即用清水冲洗,并寻求医疗救助。

4. 设备运行期间,不得进行无关操作或离开现场,以防止事故发生。

5. 定期检查设备的电源线、电器插头等电气设施是否正常,并保持设备周围的清洁。

五、设备维护1. 每次使用完毕后,应进行设备的彻底清洗,清除酸液和杂质残留。

2. 定期检查设备的各个部件和管路连接是否松动或有异常现象,并及时进行维修或更换。

3. 清理并更换废液处理设备,确保其正常运行且符合环保要求。

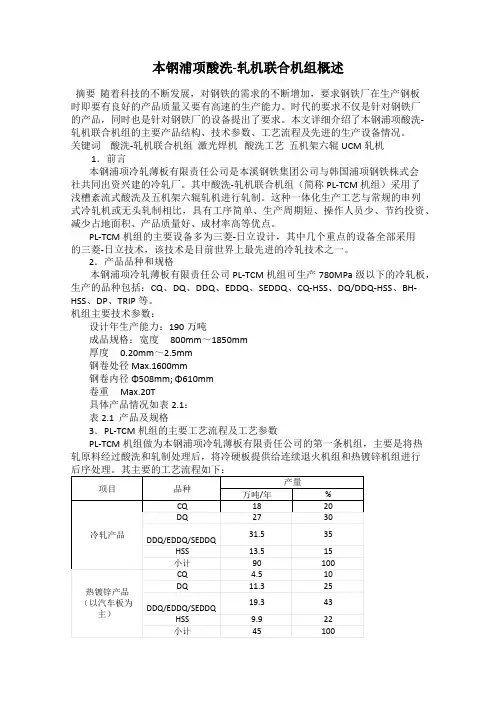

本钢浦项酸洗-轧机联合机组概述摘要随着科技的不断发展,对钢铁的需求的不断增加,要求钢铁厂在生产钢板时即要有良好的产品质量又要有高速的生产能力。

时代的要求不仅是针对钢铁厂的产品,同时也是针对钢铁厂的设备提出了要求。

本文详细介绍了本钢浦项酸洗-轧机联合机组的主要产品结构、技术参数、工艺流程及先进的生产设备情况。

关键词酸洗-轧机联合机组激光焊机酸洗工艺五机架六辊UCM轧机1.前言本钢浦项冷轧薄板有限责任公司是本溪钢铁集团公司与韩国浦项钢铁株式会社共同出资兴建的冷轧厂。

其中酸洗-轧机联合机组(简称PL-TCM机组)采用了浅槽紊流式酸洗及五机架六辊轧机进行轧制。

这种一体化生产工艺与常规的串列式冷轧机或无头轧制相比,具有工序简单、生产周期短、操作人员少、节约投资、减少占地面积、产品质量好、成材率高等优点。

PL-TCM机组的主要设备多为三菱-日立设计,其中几个重点的设备全部采用的三菱-日立技术,该技术是目前世界上最先进的冷轧技术之一。

2.产品品种和规格本钢浦项冷轧薄板有限责任公司PL-TCM机组可生产780MPa级以下的冷轧板,生产的品种包括:CQ、DQ、DDQ、EDDQ、SEDDQ、CQ-HSS、DQ/DDQ-HSS、BH-HSS、DP、TRIP等。

机组主要技术参数:设计年生产能力:190万吨成品规格:宽度 800mm~1850mm厚度 0.20mm~2.5mm钢卷处径 Max.1600mm钢卷内径Φ508mm; Φ610mm卷重 Max.20T具体产品情况如表2.1:表2.1 产品及规格3.PL-TCM机组的主要工艺流程及工艺参数PL-TCM机组做为本钢浦项冷轧薄板有限责任公司的第一条机组,主要是将热轧原料经过酸洗和轧制处理后,将冷硬板提供给连续退火机组和热镀锌机组进行机组主要的技术参数如下:线速度:入口段 Max.600 m/min中间段 Max.250 m/min圆盘剪段 Max.400 m/min穿带速度:入口段 Max.60 m/min中间段 Max.30 m/min圆盘剪段 Max.60 m/min加速度:入口段 Max.60 m/min/sce中间段 Max.30 m/min/sce圆盘剪段 Max.60 m/min/sce生产能力:最大500t/h轧机出口最大速度:1650m/min4.PL-TCM机组主要设备、工艺参数及其特点4.1 激光焊机PL-TCM机组的激光焊机采用的是三菱-日立的技术,与之配套的焊机选用的是米巴赫12kw的激光焊机。

热轧不锈钢退火酸洗机组,具有退火和酸洗两大功能段,设计生产能力为15-30万吨/年,原料品种为 200/300/400系列不锈钢(符合 GB/T709 标准),规格为1000-1350mmX2-3mm, 设计机组工艺段速度为Max.50m/min.在机组工艺段,主要完成退火、破磷和酸洗工艺。

产品质量符合JISG4304和GB4237-92标准。

机组主要特点:

1.采用退火、破磷和酸洗相结合的先进生产工艺,确保产品质量。

2.在退火炉段,采用预热段和发生炉煤气直接加热段相结合,并设置有空气换热器来预热助燃空气,有效地提高了加热效率和热利用率。

预热后的热空气还可以用来作为干燥烘干使用,提高了热回收率降低了生产成本。

3.在退火后,采用了拉矫破磷和抛丸相结合的工艺,能有效去除氧化铁皮。

采用双抛丸机,一备一用,解决了由于抛丸机抛轮寿命短而影响机组连续运转的情况。

4.酸洗段采用硫酸酸洗、混合酸酸洗和串级漂洗工艺,确保酸洗效果。

5.采用直流数字调速传动控制系统,人机界面好,设备维护简单。

6.根据机组实际情况(速度较低),采用单开卷系统,降低了设备投入和维护量。

7.机组采用卧式地面布置,减少了平台,易于设备操作和维护。

工艺流程:

热轧不锈钢退火

酸洗机组

上卷→开卷→夹送矫直→切头、尾→焊接→(入口活套→)退火→空气冷却→喷水冷却→热风干燥→抛丸→刷洗→硫酸酸洗→混合酸洗→串级漂洗→热风干燥→(出口活套→)水平检查→剪切→卷取→垫纸→下卷→包装。

石英矿酸洗工艺石英矿酸洗工艺是石英矿提炼中的重要环节之一,通过酸洗工艺可以有效去除石英矿中的杂质和尘土,提高石英矿的纯度和质量,从而满足工业生产的需求。

酸洗工艺是石英矿提炼工艺的初级阶段,其工艺流程和操作方法对石英矿的提炼效果有着直接的影响。

下面将对石英矿酸洗工艺的工艺流程、常用酸洗剂、设备和注意事项进行详细介绍。

一、石英矿酸洗工艺流程1. 破碎和粉碎:石英矿从矿山开采出来后,首先需要进行破碎和粉碎处理,将原始的石英矿石破碎成适合进一步处理的颗粒大小。

通常采用颚式破碎机、锤式破碎机和圆锥破碎机等设备进行破碎和粉碎操作。

2. 洗选和筛分:经过破碎和粉碎处理的石英矿需要进一步进行洗选和筛分,去除其中的泥土、杂质和掺杂物,提高石英矿的纯度和质量。

通常采用水洗、离心筛、振动筛等设备进行洗选和筛分操作。

3. 酸洗处理:将经过洗选和筛分的石英矿进行酸洗处理,采用浓硫酸或氢氟酸等强酸进行处理,去除石英矿中的铁、铝、钠、钾等杂质物质,提高石英矿的纯度和白度。

酸洗的温度、浓度和处理时间是影响酸洗效果的关键因素。

4. 中和和洗涤:经过酸洗处理的石英矿需要进行中和和洗涤操作,将残留在石英矿中的酸性物质中和掉,然后进行充分的清洗和洗涤,以保证石英矿不含有任何酸性物质和残留的酸液。

5. 干燥和包装:最后将处理好的石英矿进行干燥和包装,以便储存和运输。

通常采用烘干机、回转窑等设备进行干燥操作,然后将干燥好的石英矿进行分装、包装和标识,以便于销售和使用。

二、常用酸洗剂1. 浓硫酸:浓硫酸是常用的石英矿酸洗剂,它能够有效去除石英矿中的铁、铝等杂质物质,提高石英矿的纯度和白度。

但是浓硫酸具有腐蚀性强、挥发性大的特点,使用时需要注意安全操作。

2. 氢氟酸:氢氟酸是另一种常用的石英矿酸洗剂,它对石英矿中的铝、铁等杂质物质具有较好的去除效果,且具有腐蚀性小的特点,但是氢氟酸在使用中需要特别注意防护和安全。

3. 盐酸:盐酸也是一种常用的石英矿酸洗剂,它能够有效去除石英矿中的铁、铝等杂质物质,但是盐酸的腐蚀性较大,容易对设备和环境造成损害,需要谨慎使用。

浅析酸洗设备及工艺优化摘要:介绍了唐山钢铁股份有限公司冷轧薄板厂酸洗车间的工艺设备特点及存在问题,针对其不足对酸洗工艺、设备、车间管理进行了优化。

优化后产品合格率、成材率提高,原材料消耗降低,并为实现产品结构重大调整奠定了基础。

关键词:酸洗设备工艺优化abstract: this paper introduces the characteristics of technology and equipment of cold rolled sheet plant of tangshan iron and steel limited by share ltd acid washing room and the existing problems, according to the deficiency of acid pickling process, equipment, workshop management is optimized. after optimization, the rate of qualified products, the yield increased, the consumption of raw materials is reduced, and laid the foundation for the realization of a major adjustment of product structure.keywords: pickling equipment process optimization1、酸洗工艺及设备特点1.1酸洗工艺唐山钢铁股份有限公司冷轧薄板厂酸洗线引进了意大利达涅利公司的技术,该生产线为三段一式连续酸洗生产线,具有备用漂洗槽和五段式漂洗,装备有2台开卷机、1台克莱希姆焊机、1台破鳞机、1台转塔式切边剪、1台平整机、1台涂油机、1台卷取机和3个用于连续操作的活套。

酸洗机械设备和工艺介绍1. 什么是酸洗机械设备?酸洗机械设备是一种常用于去除金属表面氧化物和氧化皮的工业设备。

它主要通过使用酸性溶液来腐蚀金属表面,从而达到去除氧化物的目的。

酸洗机械设备通常由酸槽、酸泵、酸浴、过滤系统、加热系统和排放系统等组成。

2. 酸洗机械设备的工艺流程酸洗机械设备的工艺流程可以分为以下步骤:2.1 清洗首先,需要对待处理的金属表面进行清洗,以去除表面的油脂、灰尘和其他杂质。

清洗可以使用溶剂或碱性溶液进行,以确保金属表面干净。

2.2 酸洗接下来,将清洗后的金属件浸入酸洗机械设备中。

在酸洗过程中,酸性溶液会与金属表面发生化学反应,从而去除氧化物和氧化皮。

酸洗的时间可以根据金属的类型和处理要求进行调整。

2.3 中和完成酸洗后,需要对金属表面进行中和处理,以去除残留的酸性溶液。

通常使用碱性溶液进行中和,以确保金属表面的 pH 值中性。

2.4 水洗中和后,金属表面需要进行水洗,以去除中和溶液的残留物。

水洗可以使用清水或脱离水进行,以确保金属表面彻底清洁。

2.5 干燥最后,经过水洗的金属表面需要进行干燥处理,以防止水分残留和进一步的氧化。

干燥可以通过自然风干或热风干的方式进行。

3. 酸洗机械设备的应用领域酸洗机械设备广泛应用于以下领域:3.1 钢铁行业在钢铁行业,酸洗机械设备常用于去除钢材表面的氧化皮和锈蚀。

酸洗可以提高钢材的表面质量,使其更适合后续加工和使用。

3.2 金属加工行业在金属加工行业,酸洗机械设备可用于去除加工过程中产生的氧化物和油脂,从而提高金属制品的表面质量和加工性能。

3.3 汽车制造业在汽车制造业中,酸洗机械设备可用于去除汽车零部件表面的氧化皮和脏物,以提升零部件的质量和耐用性。

3.4 电子行业在电子行业,酸洗机械设备可用于去除电子元件表面的氧化物和污染物,以确保电子设备的性能稳定和可靠。

4. 酸洗机械设备的优势4.1 去除效果好酸洗机械设备能够有效去除金属表面的氧化物和氧化皮,从而提高金属的表面质量和一致性。

酸洗塔工作原理

酸洗塔工作原理是一种常见的工业装置,用于去除金属表面的氧化膜、锈蚀物和其他杂质。

其工作原理可以概述为以下几个步骤:

1. 酸液供应:酸洗塔内设有酸液供应系统,将酸液(如盐酸、硫酸等)通过泵送或喷淋的方式进入塔内。

酸液的浓度和温度通常会根据需要进行调整。

2. 塔体结构:酸洗塔通常由耐腐蚀材料(如玻璃钢、不锈钢等)制成,包括塔壁、穿孔板、填料等部分。

塔体内部通常设计有多级板状结构,以增加酸液与待处理金属表面的接触面积。

3. 酸液作用:待处理的金属件(如钢板、管道等)经过预处理后,进入酸洗塔内。

金属件在塔内通过酸液的浸泡和冲刷作用,使其表面的氧化膜和杂质被溶解或脱落。

4. 反应废气处理:酸洗过程中会产生大量反应废气,包括酸雾、酸泡、氮氧化物等。

为了减少对环境的污染,通常需要安装废气处理系统,如酸雾净化器、废气吸收装置等,将废气中的有害物质去除或转化为无害物质。

5. 产物处理:经过酸洗后生成的废液中可能含有金属离子和其他化学物质。

这些废液需要经过处理,如中和、沉淀、过滤等过程,使废液达到环境排放标准或进一步回收利用。

总体而言,酸洗塔通过酸液的浸泡、冲刷和化学反应作用,将金属表面的氧化膜和杂质去除,从而实现对金属件的清洁处理。

酸洗设备设备安全操作规程前言酸洗设备是一种重要的化学设备,广泛应用于金属企业中。

在使用酸洗设备时,必须要注意安全操作规程,以确保操作人员以及设备的安全性。

本文档将对酸洗设备的安全操作规程进行详细说明,以提醒使用酸洗设备的人员注意安全操作规范,预防意外伤害或设备损坏。

请仔细阅读,掌握并遵守以下操作规程。

设备操作前准备在为酸洗设备进行操作之前,必须进行以下准备工作:1. 安装检查在酸洗设备安装完成后,必须进行各项检查,确认所有设备都已经安装到位并且牢固可靠。

特别是有关管道、阀门、泵和电气连接的位置,必须反复检查。

2. 检查酸液使用酸洗设备前,需要对酸液进行检查。

确保酸洗液的浓度和温度在正常范围内,避免使用过浓或过热的酸液,防止因此产生危险。

3. 环境检查酸洗室操作环境须干燥、无风、无火源、无尘埃、无明火,温度适宜。

4. 安全用具准备进行酸洗操作时,必须配备全套防护用具和紧急救援设备,包括呼吸器、化学护目镜、化学防护服、皮手套、安全鞋等。

5. 吊装准备进行吊装作业时需使用专业吊装设备,如吊钩、起重机、吊车等。

吊装设备的使用前需进行检查,确认吊装设备和酸洗设备的吊点设计合理,且承重能力符合所需。

6. 所需文档备齐操作前需要将使用说明、安全操作规程等相关文档备齐,并进行了解。

设备操作时1. 注意防护进入作业场地后,必须正确佩戴防护用具,确保安全。

2. 细致检查进行设备操作时,必须进行细致的检查。

要确认设备正常、酸液无渗漏等,确保设备可以正常工作。

3. 操作规程进行设备操作时,必须遵守正式的操作规程。

不得进行非正式操作,谨防意外。

4. 严禁个人操作未经授权,个人不得单独操作,谨防操作不当导致事故发生。

5. 注意酸液使用进行酸洗操作时,一定要关注酸液的使用。

确保酸液浓度和温度的稳定,防止酸液过浓、溅出和烧伤事故的发生。

6. 清洗设备操作结束后,要对设备进行清洗,移除所有酸液残留,以确保设备处于正常使用状态。

7. 报告异常信息如果设备出现异常情况,例如酸液泄露,设备短路等,必须立即停止操作并及时报告相关人员。

推拉式酸洗机组8段酸洗槽运行技术参数摘要:一、概述推拉式酸洗机组二、推拉式酸洗机组的主要组成部分1.入口段2.工艺段3.出口段三、8段酸洗槽运行技术参数1.酸洗槽参数2.酸洗液循环系统3.温度控制与监测4.安全与环保措施正文:推拉式酸洗机组是一种广泛应用于钢铁行业的设备,主要用于对钢带进行酸洗、冲洗和烘干等处理。

本文将详细介绍推拉式酸洗机组的主要组成部分及8段酸洗槽运行技术参数。

一、概述推拉式酸洗机组推拉式酸洗机组采用连续生产工艺,实现了对钢带的在线处理。

其主要由入口段、工艺段和出口段组成,具备高效、环保、节能等优点。

二、推拉式酸洗机组的主要组成部分1.入口段入口段主要负责完成钢卷的开卷和穿带,并将头尾不规则的部位进行矫直和剪切。

设备包括运卷小车、开卷机、矫直机、液压剪及切角剪等。

2.工艺段工艺段主要包括酸洗、冲洗、烘干等工序。

其中,酸洗槽是核心设备,采用8段酸洗槽设计,实现了高效酸洗效果。

此外,还配有酸洗液循环系统,确保酸洗液的均匀性和稳定性。

3.出口段出口段的主要任务是对带钢宽度进行剪切、涂油和卷取。

设备包括园盘剪、涂油机和卷取机等。

三、8段酸洗槽运行技术参数1.酸洗槽参数8段酸洗槽采用不同浓度的酸洗液,实现了对钢带的逐步清洗。

酸洗液成分包括氢氟酸、硝酸、硫酸等,各段酸洗液浓度根据工艺需求进行调整。

2.酸洗液循环系统酸洗液循环系统确保了酸洗液的均匀性和稳定性。

系统包括酸洗液泵、酸洗液储罐、循环管道及流量控制装置等。

3.温度控制与监测为保证酸洗效果和设备安全,推拉式酸洗机组配备了温度控制与监测系统。

通过对酸洗槽内酸洗液温度的实时监测,自动调节加热装置,确保酸洗液温度在合适范围内。

4.安全与环保措施为确保生产过程的安全和环保,推拉式酸洗机组采用了以下措施:(1)配备酸雾净化装置,减少酸雾对环境的影响;(2)设置紧急停车按钮,遇突发情况时迅速停车;(3)定期对设备进行维护和检查,确保设备运行稳定可靠。