红霉素提纯

- 格式:ppt

- 大小:759.00 KB

- 文档页数:38

目录目录 (1)一、设计背景 (1)1.1、红霉素简介 (1)1、抗生素分为 (1)2、红霉素的作用及应用范围: (1)3、目前市场上的主要红霉素商品有: (1)1.2、红霉素的生物合成 (2)合成机理 (2)1.3、红霉素的生产原理及步骤 (2)二、红霉素的生产流程 (2)2.1、一般流程 (2)2.2、发酵工艺要点 (2)1、种子 (2)2.培养基 (3)(1)碳源: (3)(2)氮源: (3)(3)前体: (3)3.培养条件的控制 (3)(1)通气和搅拌: (3)(2)温度: (3)(3)pH: (3)(4)中间补料: (3)(5)通氨: (4)(6)发酵液浓度的控制: (4)(7)泡沫与消沫 (4)2.3、发酵液的成分和提取难度分析 (4)1、发酵液的成分 (4)2、红霉素的分离提纯具有以下特点: (4)三、提取红霉素的方法选择 (4)3.1、预处理 (5)1、预处理的目的: (5)2、发酵液预处理的常用方法: (5)(1)加水稀释法和加热法: (5)(2)调节PH值: (5)(3)凝聚和絮凝: (5)(4)使用惰性助滤剂: (5)(5)使用反应剂: (5)(6)膜处理 (5)(7)离心: (5)3、预处理方法的选择 (5)3.2、固液分离及粗提取 (6)3.3、分离纯化 (6)1、传统的提取工艺——溶媒萃取法 (6)(1)原理: (6)(2)缺点: (6)(3)实际生产中还存在的问题 (7)(4)改进方案——溶媒萃取结合中间盐沉淀法 (7)2、萃取法提取红霉素的改进技术 (8)(1)固定床溶剂萃取法 (8)(2)以乙酸仲丁酯为萃取剂 (8)(3)薄膜浓缩法 (8)(4)双水相萃取 (9)(5)相转变萃取 (9)3、盐析法 (9)4、膜分离技术的应用 (9)(1)50nm陶瓷膜过滤 (10)(2)超滤——纳滤 (10)(3)100nm陶瓷膜微滤——纳滤 (10)5、大孔树脂吸附法的应用 (10)3.4、各种分离纯化方法的比较: (11)四、工艺流程设计 (12)4.1、总工艺流程图: (12)1、工艺过程 (12)(1)絮凝剂 (13)(2)超滤 (13)(3)纳滤膜浓缩系统 (13)(4)萃取、结晶 (14)(5)EA(挥发性有机物萃取吸收)系统 (14)2、优点分析 (15)第2页一、设计背景1.1、红霉素简介1、抗生素分为:1、β-内酰胺类如青霉素类、头孢类等。

第1篇一、实验目的1. 了解红霉素的提取原理和方法。

2. 学习有机溶剂萃取和分离纯化技术。

3. 提高实验操作技能,培养严谨的科学态度。

二、实验原理红霉素是一种大环内酯类抗生素,具有广泛的抗菌谱。

本实验采用有机溶剂萃取法,从红霉素原料中提取红霉素。

三、实验材料与仪器1. 实验材料:红霉素原料、乙醇、乙醚、蒸馏水、硫酸钠、活性炭等。

2. 实验仪器:烧杯、分液漏斗、旋转蒸发仪、电热套、水浴锅、锥形瓶、滤纸、玻璃棒等。

四、实验步骤1. 红霉素原料的处理将红霉素原料研磨成粉末,过筛,取适量粉末放入烧杯中。

2. 溶剂萃取向烧杯中加入适量的乙醇,搅拌均匀,使红霉素充分溶解。

然后,将溶液转移至分液漏斗中,加入适量的硫酸钠,静置,待有机层和水层分层。

3. 分离纯化打开分液漏斗的活塞,放出下层水溶液,保留有机层。

向有机层中加入适量的活性炭,搅拌均匀,静置一段时间,过滤,收集滤液。

4. 旋转蒸发将滤液转移至锥形瓶中,放入旋转蒸发仪中,加热蒸发,待溶剂蒸发完毕,得到红霉素粗品。

5. 结晶将红霉素粗品溶解于适量的乙醇中,置于冰箱中结晶,待结晶完全后,过滤,收集结晶,干燥,得到红霉素。

五、实验结果与分析1. 实验结果经过以上步骤,成功从红霉素原料中提取出红霉素,得到红霉素粗品。

2. 结果分析(1)实验过程中,有机溶剂萃取法能有效提取红霉素,提高了提取效率。

(2)通过旋转蒸发和结晶,可以进一步纯化红霉素,得到较高纯度的产品。

(3)实验过程中,操作规范,无安全事故发生。

六、实验结论本实验采用有机溶剂萃取法,成功从红霉素原料中提取出红霉素,并进行了初步纯化。

实验结果表明,该方法操作简单、高效,适用于红霉素的提取。

七、实验注意事项1. 实验过程中,注意操作规范,避免安全事故发生。

2. 实验操作过程中,注意温度控制,防止溶剂挥发过多。

3. 实验过程中,注意观察实验现象,发现问题及时调整实验条件。

4. 实验结束后,对实验器材进行清洗,保持实验室卫生。

红霉素提取工艺简介红霉素是由红霉素链霉菌所产生的大环内酯系的代表性的抗菌素。

主要为对革兰氏阳性菌具有抗菌性。

LD50 200―400毫克/公斤,作用机理在于与细菌的聚核糖体结合而抑制肽链的延伸。

红霉素提取工艺中常用到的工艺是板框过滤加溶媒萃取发酵液→碱化→加硫酸锌→板框过滤→调节pH→溶媒萃取→离心分离溶媒相→加入NaSCN→过滤→晶体烘干工艺说明:发酵液经碱化和絮凝处理后,用板框过滤,滤液再用复合溶媒萃取,溶媒相加入硫氰酸钠和冰醋酸,使硫氰酸红霉素结晶出来,晶体经过洗涤、烘干,既得硫氰酸红霉素。

此工艺应用时间较久,工艺稳定。

旧工艺的缺点需要大量絮凝剂红霉素过滤时消耗的絮凝剂主要是硫酸锌,加量约为发酵液的4%,折合到每公斤产品成本约为25-30元,费用很高;并且硫酸锌作为重金属,过滤菌渣不容易处理。

萃取工艺成本较高红霉素萃取工艺需要消耗大量的复合溶媒,据统计,生产一公斤硫氰酸红霉素需要消耗溶媒1升;溶媒需要大量的酸碱清洗再生,造成溶媒中残留红霉素的损耗,降低收率。

离心机投资运行成本较高萃取时需要大量的离心机进行离心分离,投资大,能耗高。

针对红霉素旧提取工艺的缺点,现在很多制药公司以及研究机构致力于红霉素提取优化的研究,并得到了很好的结果。

下面进行简单介绍:一、运用超滤膜过滤发酵液,不需要添加助滤剂,过滤成本极低,并可有效去除发酵液营养物质残留和大分子蛋白,有效的避免了萃取中乳化现象的发生,料液质量稳定,设备自动化成都高,人员操作方便,劳动强度大大降低,工艺收率高。

由于过滤时发酵液不需要加入硫酸锌,不用担心重金属污染,滤渣处理也比较容易。

二、新工艺对红霉素的浓缩依靠纳滤技术来完成,纳滤技术作为一种新兴的浓缩技术具有常温下、能耗低、无相变、收率高、无污染等优点,越来越受到制药行业的重视。

优化后工艺流程简图发酵液→超滤→纳滤浓缩→加入NaSCN→结晶→过滤烘干大孔树脂分离提取红霉素是近来发展的一种新工艺,总收率相当或高于溶媒法,质量与溶媒法相当。

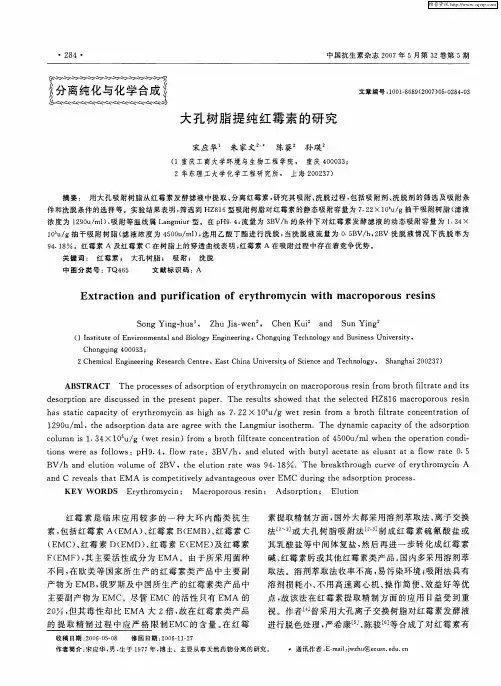

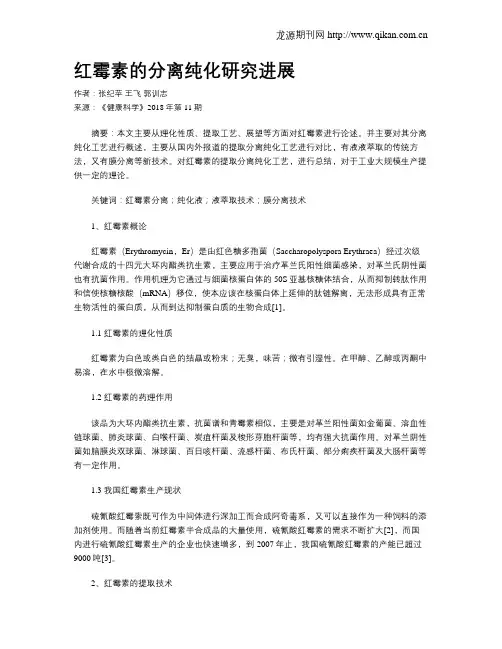

红霉素的分离纯化研究进展作者:张纪苹王飞郭训志来源:《健康科学》2018年第11期摘要:本文主要从理化性质、提取工艺、展望等方面对红霉素进行论述。

并主要对其分离纯化工艺进行概述,主要从国内外报道的提取分离纯化工艺进行对比,有液液萃取的传统方法,又有膜分离等新技术。

对红霉素的提取分离纯化工艺,进行总结,对于工业大规模生产提供一定的理论。

关键词:红霉素分离;纯化液;液萃取技术;膜分离技术1、红霉素概论红霉素(Erythromycin,Er)是由红色糖多孢菌(Saccharopolyspora Erythraea)经过次级代谢合成的十四元大环内酯类抗生素,主要应用于治疗革兰氏阳性细菌感染,对革兰氏阴性菌也有抗菌作用。

作用机理为它通过与细菌核蛋白体的50S亚基核糖体结合,从而抑制转肽作用和信使核糖核酸(mRNA)移位,使本应该在核蛋白体上延伸的肽链解离,无法形成具有正常生物活性的蛋白质,从而到达抑制蛋白质的生物合成[1]。

1.1 红霉素的理化性质红霉素为白色或类白色的结晶或粉末;无臭,味苦;微有引湿性。

在甲醇、乙醇或丙酮中易溶,在水中极微溶解。

1.2 红霉素的药理作用该品为大环内酯类抗生素,抗菌谱和青霉素相似,主要是对革兰阳性菌如金葡菌、溶血性链球菌、肺炎球菌、白喉杆菌、炭疽杆菌及梭形芽胞杆菌等,均有强大抗菌作用。

对革兰阴性菌如脑膜炎双球菌、淋球菌、百日咳杆菌、流感杆菌、布氏杆菌、部分痢疾杆菌及大肠杆菌等有一定作用。

1.3 我国红霉素生产现状硫氰酸红霉索既可作为中间体进行深加工而合成阿奇毒系,又可以直接作为一种饲料的添加剂使用。

而随着当前红霉素半合成品的大量使用,硫氰酸红霉素的需求不断扩大[2],而国内进行硫氰酸红霉素生产的企业也快速增多,到2007年止,我国硫氰酸红霉素的产能已超过9000吨[3]。

2、红霉素的提取技术在红霉素的提取过程中,提取过程至关重要,会直接影响终产品的质量和收率。

传统的提取红霉素的工艺有溶媒萃取法,大孔树脂吸附法,离子交换法,相变萃取法等。

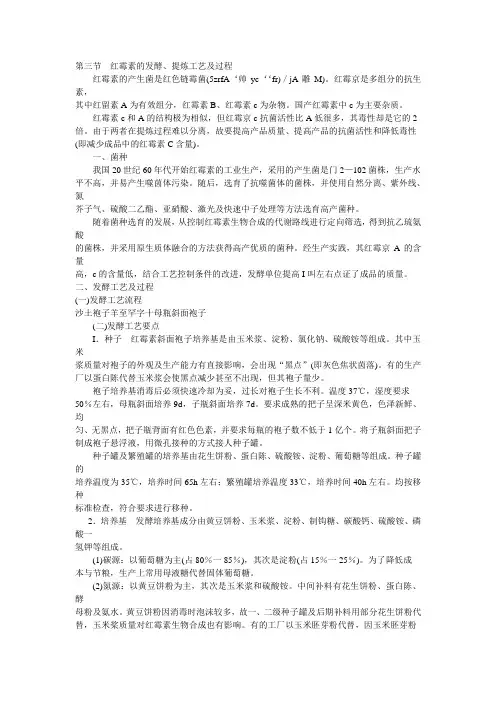

第三节红霉素的发酵、提炼工艺及过程红霉素的产生菌是红色链霉菌(5zrfA‘帅yc‘‘fr)/jA雕M)。

红霉京是多组分的抗生素,其中红留素A为有效组分,红霉素B、红霉素c为杂物。

国产红霉素中c为主要杂质。

红霉素c和A的结构极为相似,但红霉京c抗菌活性比A低很多,其毒性却是它的2 倍。

由于两者在提炼过程难以分离,故要提高产品质量、提高产品的抗菌活性和降低毒性(即减少成品中的红霉素C含量)。

一、菌种我国20世纪60年代开始红霉素的工业生产,采用的产生菌是门2—102菌株,生产水平不高,并易产生噬茵体污染。

随后,选育了抗噬菌体的菌株,并使用自然分离、紫外线、氮芥子气、硫酸二乙酯、亚硝酸、激光及快速中子处理等方法选育高产菌种。

随着菌种选育的发展,从控制红霉素生物合成的代谢路线进行定向筛选,得到抗乙琉氨酸的菌株,并采用原生质体融合的方法获得高产优质的菌种。

经生产实践,其红霉京A的含量高,c的含量低,结合工艺控制条件的改进,发酵单位提高I叫左右点证了成品的质量。

二、发酵工艺及过程(一)发酵工艺流程沙土袍子羊至罕字十母瓶斜面袍子(二)发酵工艺要点I.种子红霉素斜面袍子培养基是由玉米浆、淀粉、氯化钠、硫酸铵等组成。

其中玉米浆质量对袍子的外观及生产能力有直接影响,会出现“黑点”(即灰色焦状茵落)。

有的生产厂以蛋白陈代替玉米浆会使黑点减少甚至不出现,但其袍子量少。

袍子培养基消毒后必须快速冷却为妥,过长对袍子生长不利。

温度37℃,湿度要求50%左右,母瓶斜面培养9d,子瓶斜面培养7d。

要求成熟的把子呈深米黄色,色泽新鲜、均匀、无黑点,把子瓶背面有红色色素,并要求每瓶的袍子数不低于1亿个。

将子瓶斜面把子制成袍子悬浮液,用微孔接种的方式接人种子罐。

种子罐及繁殖罐的培养基由花生饼粉、蛋白陈、硫酸铵、淀粉、葡萄糖等组成。

种子罐的培养温度为35℃,培养时间65h左右;繁殖罐培养温度33℃,培养时间40h左右。

均按移种标准检查,符合要求进行移种。