优化工艺参数提高冷镦钢08A等轴晶率_还海峰

- 格式:pdf

- 大小:409.77 KB

- 文档页数:2

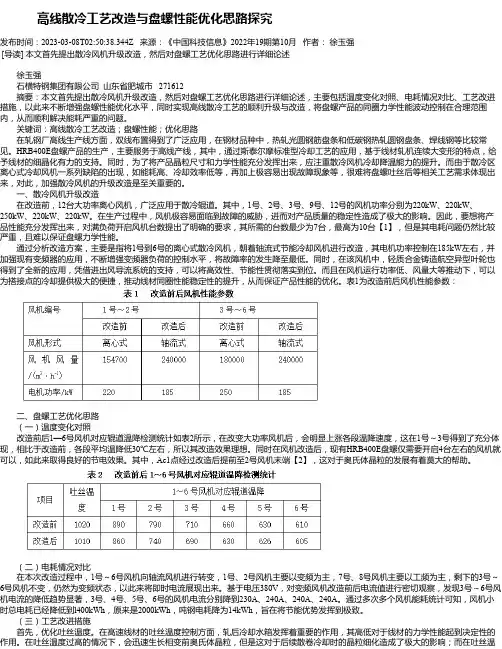

高线散冷工艺改造与盘螺性能优化思路探究发布时间:2023-03-08T02:50:38.344Z 来源:《中国科技信息》2022年19期第10月作者:徐玉强[导读] 本文首先提出散冷风机升级改造,然后对盘螺工艺优化思路进行详细论述徐玉强石横特钢集团有限公司山东省肥城市 271612摘要:本文首先提出散冷风机升级改造,然后对盘螺工艺优化思路进行详细论述,主要包括温度变化对照、电耗情况对比、工艺改进措施,以此来不断增强盘螺性能优化水平,同时实现高线散冷工艺的顺利升级与改造,将盘螺产品的同圈力学性能波动控制在合理范围内,从而顺利解决能耗严重的问题。

关键词:高线散冷工艺改造;盘螺性能;优化思路在轧钢厂高线生产线方面,双线布置得到了广泛应用,在钢材品种中,热轧光圆钢筋盘条和低碳钢热轧圆钢盘条、焊线钢等比较常见。

HRB400E盘螺产品的生产,主要服务于高线产线,其中,通过斯泰尔摩标准型冷却工艺的应用,基于线材轧机连续大变形的特点,给予线材的细晶化有力的支持。

同时,为了将产品晶粒尺寸和力学性能充分发挥出来,应注重散冷风机冷却降温能力的提升。

而由于散冷区离心式冷却风机一系列缺陷的出现,如能耗高、冷却效率低等,再加上极容易出现故障现象等,很难将盘螺吐丝后等相关工艺需求体现出来,对此,加强散冷风机的升级改造是至关重要的。

一、散冷风机升级改造在改造前,12台大功率离心风机,广泛应用于散冷辊道。

其中,1号、2号、3号、9号、12号的风机功率分别为220kW、220kW、250kW、220kW、220kW。

在生产过程中,风机极容易面临到故障的威胁,进而对产品质量的稳定性造成了极大的影响。

因此,要想将产品性能充分发挥出来,对满负荷开启风机台数提出了明确的要求,其所需的台数最少为7台,最高为10台【1】,但是其电耗问题仍然比较严重,且难以保证盘螺力学性能。

通过分析改造方案,主要是指将1号到6号的离心式散冷风机,朝着轴流式节能冷却风机进行改造,其电机功率控制在185kW左右,并加强现有变频器的应用,不断增强变频器负荷的控制水平,将故障率的发生降至最低。

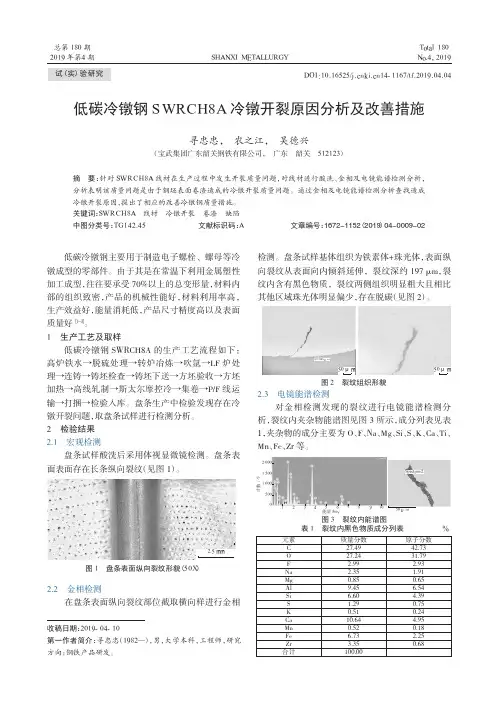

SWRCH22A冷镦钢拉拔断裂原因分析冯宝;杨其敏;农之江;邱卫锋【摘要】从宏观形貌、熔炼成分、金相组织等方面对冷镦钢SWRCH22A拉拔断裂原因进行了分析,得出钢材心部存在大尺寸圆形夹杂物是导致SWRCH22A拉拔断裂的主要原因,通过优化造渣工艺和提高软吹效果可最大程度去除钢中夹杂物,有效防止冷镦钢断裂的发生.%From the aspects of macro morphology, melting co mposition, and metallographic structure, the drawing fracture cause of SWRCH22A cold heading steel is analyzed. It is found that the large circular inclusions in steel core is the main cause of SWRCH22A drawing fracture. By optimizing the slagging process and improving the soft blowing effect, the inclusions in steel can be greatly removed, effectively preventing the occurrence of fracture of cold heading steel.【期刊名称】《山西冶金》【年(卷),期】2018(041)002【总页数】2页(P43-44)【关键词】SWRCH22A;夹杂物;拉拔断裂【作者】冯宝;杨其敏;农之江;邱卫锋【作者单位】宝武集团广东韶关钢铁有限公司,广东韶关512123;宝武集团广东韶关钢铁有限公司,广东韶关512123;宝武集团广东韶关钢铁有限公司,广东韶关512123;宝武集团广东韶关钢铁有限公司,广东韶关512123【正文语种】中文【中图分类】TG356SWRCH22A是在标准JIS G3507-1∶2005中规定的冷镦钢线材。

ML08Al钢种冶炼工艺路线确定专业:冶金技术(通用方向)班级:2010级冶金技术2班姓名:学号:一、钢种用途及性能分析ML08Al属低碳冷镦钢,是生产4.8级以下标准件及各类复杂外形非标零件的主要钢种,产品具有成分稳定、有害元素低、钢质纯净度高、尺寸精度高、表面缺陷少、冷镦开裂率低,冷镦钢成型用钢,冷镦是在室温下采用一次或多次冲击加载,广泛用于生产螺钉,销订,螺母等标准件.冷镦工艺可节省原料,降成本,而且通过冷作硬化提高工作的抗拉强度,改善性能,冷镦用钢必须其有良好的冷顶锻性能,钢中S和P等杂质含量减少,对刚才的表面质量要求严格,经常采用优质碳钢,若钢的含碳钢大于0.25%,应进行球化退火热处理,以改善钢的冷镦性能.。

冷镦性能是冷镦钢的重要性能之一。

冷镦钢应具备的主要性能是,具有良好的冷成形性;对于冷镦钢变形要具有尽可能小的阻力和可能高的变形能力。

为此,一般要求冷镦钢的屈强比为0.5~0.65,断面收缩率大于50%。

此外,为避免在冷镦时表面开裂,要求钢材表面质量良好,同时钢材的表面脱碳要尽可能小,采用冷镦工艺制造紧固件,不但效率高、质量好,而且用料省、成本低。

但是冷镦工艺对原材料的质量要求较高。

可用于交通、机械和运输等行业应用,适用于生产各种4.8级以下的标准和非标件等优点,通常使用时不需要热处理. 如制造铆钉、垫圈等。

(一)、力学性能要求1.屈服强度σs及变形抗力尺可能的小,这样可使单位变形力相应减小,以延长模具寿命。

2.钢材的冷变形性能要好,即材料应有较好的塑性,较低的硬度,能在较大的变形程度下不致引起产品开裂。

3.钢材的加工硬化敏感性可能的低,这样不致使冷镦变形过程中的变形力太大。

(二)、化学成份要求1.碳(C)碳是影响钢材冷塑性变形的最主要元素。

含碳量越高,钢的强度越高,而塑性越低。

实践证明,含碳量每提高0.1%,其屈服强度σs约提高27.4Mpa;抗拉强度σb提高58.8~78.4Mpa;而伸长率δ则降低4.3%,断面收缩率ψ降低7.3%。

冷板凝固工艺参数优化方法改进铝合金材料特性铝合金是一种重要的结构材料,具有优良的力学性能和良好的可塑性。

冷板凝固是一种常用的铸造工艺,通过控制冷却速度和凝固过程中的参数来调节材料的特性。

本文旨在探讨冷板凝固工艺参数的优化方法,以改进铝合金材料的特性。

1. 冷板凝固工艺参数的影响冷板凝固工艺参数包括板温、冷却速度、凝固时间等。

这些参数的选择将直接影响铝合金材料的凝固结构和性能。

例如,较高的板温会导致快速凝固,形成细小的晶粒,提高材料的硬度和强度;而较低的冷却速度可以加速凝固过程,形成均匀的组织,提高材料的韧性和延展性。

2. 基于实验和模拟的参数优化方法为了优化冷板凝固工艺参数,可以采用实验和数值模拟相结合的方法。

2.1 实验方法利用实验方法可以获得真实的凝固结构和材料性能,可以通过调节实际的工艺参数来探索不同条件下的凝固结果。

可以使用金相显微镜、扫描电子显微镜等设备观察材料的微观结构,并使用硬度测试仪、拉伸试验机等设备测试材料的机械性能。

在实验过程中,可以根据不同的工艺参数设定不同的实验组。

通过对比不同参数组的材料性能差异,找出最佳的工艺参数组合。

例如,通过改变板温、冷却速度和凝固时间,分析材料的晶粒形变、孔隙率、硬度、拉伸强度等性能指标的变化,从而确定最佳的工艺参数。

2.2 数值模拟方法数值模拟方法可以通过计算机模拟材料凝固过程中的热传导、热对流和相变等物理现象,预测材料的凝固结构和性能。

通过建立准确的数学模型和使用适当的数值方法,可以模拟并预测不同工艺参数下的凝固过程。

在模拟过程中,可以根据不同工艺参数的设置,计算材料的温度分布、凝固速度、晶粒生长等信息。

通过对比不同参数组的模拟结果,找出最佳的工艺参数组合。

3. 参数优化方法基于实验和模拟的结果,可以采用数学优化算法来确定最佳的工艺参数组合。

常用的优化算法包括遗传算法、粒子群优化算法等。

优化过程可以通过设置适当的目标函数,将凝固结构和性能指标作为优化的目标。

工艺参数对连续变断面圆柱体镦粗变形特征的影响_刘莹莹连续变断面圆柱体镦粗是一种常见的金属加工工艺,通过对材料的局部压缩形成镦粗加工效果,提高了材料的强度和硬度。

工艺参数对连续变断面圆柱体镦粗变形特征具有重要的影响,合理选择和调整工艺参数,可以实现良好的加工效果和优化的机械性能。

首先,工艺参数对连续变断面圆柱体镦粗变形特征的影响主要包括镦粗量、镦粗系数以及镦粗速度三个方面。

镦粗量是指材料在变截面区域的局部压缩量,对于连续变断面圆柱体镦粗来说,合理选择和调整镦粗量可以实现最佳的变形效果。

一般来说,较大的镦粗量可以增大材料的强度和硬度,但过大的镦粗量会导致材料的塑性变形能力下降,同时容易产生裂纹和变形不均匀的情况。

因此,在选择镦粗量时需要综合考虑材料的特性和加工要求。

镦粗系数是指材料在变截面区域的压缩比例,是影响变形效果的关键参数之一、较大的镦粗系数可以实现更大的变形效果,提高材料的强度和硬度。

然而,过大的镦粗系数也会加大材料的应力和塑性变形量,可能导致变形不均匀和产生裂纹等问题。

因此,在选择镦粗系数时需要在保证加工效果的同时避免过度变形。

镦粗速度是指材料在变截面区域的形变速率,对连续变断面圆柱体镦粗来说,合理选择和调整镦粗速度可以实现变形的均匀和稳定。

较低的镦粗速度可以减小加工硬化和应力集中的可能性,有利于材料的变形均匀和减小变形缺陷的形成。

然而,过低的镦粗速度会导致加工效率低下和表面质量差等问题。

因此,在选择镦粗速度时需要综合考虑加工效果和生产效率。

其次,工艺参数还会对连续变断面圆柱体镦粗的变形形态和物理性能产生影响。

工艺参数的调整可以改变材料的变形形态。

适当的工艺参数可以实现均匀的变形和缩小变形范围,减小表面质量的差异,并降低温度和应力等不利因素对加工产生的影响。

从而可以实现更好的变形效果和更高的机械性能。

工艺参数的调整还可以对连续变断面圆柱体镦粗的物理性能产生影响。

合理的工艺参数可以提高材料的强度、硬度和抗疲劳性能,同时也可以降低材料的塑性变形能力和韧性。

不同冷却工艺对耐延迟断裂高强度螺栓钢晶粒细化的影响冷却工艺是在材料加工中广泛使用的一项技术,它对材料的性能和组织结构有着重要的影响。

在高强度螺栓钢的制备过程中,冷却工艺的选择对钢的晶粒细化起着关键性的作用。

本文将讨论不同冷却工艺对耐延迟断裂高强度螺栓钢晶粒细化的影响。

在高强度螺栓钢制备过程中,采用合适的冷却工艺可以有效地改善钢材的晶粒细化。

传统的冷却工艺包括空冷、油冷和水冷等方法,而近年来,快速冷却技术(例如水淬和喷雾冷却)也被引入到钢材制备中。

这些不同的冷却工艺具有各自的特点和优势,可用于实现对高强度螺栓钢晶粒的精确控制。

首先,空冷是最常用的传统冷却工艺之一。

这种方法本质上是将钢材自然地放置在空气中进行冷却。

空冷工艺的主要优点是简单易行、成本低廉。

在晶粒细化方面,空冷能够通过较慢的冷却速度使钢材晶间的碳元素扩散得到限制,从而促进晶粒生长的抑制,达到晶粒细化的目的。

然而,由于其冷却速度较慢,空冷工艺的晶粒细化效果相对有限,特别是对于大尺寸工件。

其次,油冷是另一种常见的传统冷却方法。

油冷的优点在于其冷却速度较空冷更快,从而在一定程度上能够促进钢材晶粒的细化。

这是由于油冷能够在钢材表面形成一层较稳定的氧化膜,减缓钢材的冷却速度,从而使晶粒生长得到限制。

然而,与空冷相比,油冷的晶粒细化效果相对较弱。

随着科技的不断进步,快速冷却技术被广泛应用于高强度螺栓钢的制备过程中。

水淬是其中一种常见的快速冷却方法。

它具有冷却速度快,能够有效地抑制晶粒生长的优势。

水淬过程中,钢材被迅速置于冷却介质中,导致晶粒迅速形成和固定。

这种快速冷却的方式使钢材中的碳元素难以扩散,并通过形成细小的晶粒来增加钢材的强度。

然而,水淬的冷却速度过快可能会导致冷却不均匀,产生应力集中和变形等问题,对钢材性能产生负面影响。

除水淬外,喷雾冷却也是一种常用的快速冷却技术。

喷雾冷却利用高速气流将冷却介质雾化成细小的液滴,并将其喷射到钢材表面,从而迅速冷却钢材。

H08A钢水质量控制H08A碳素焊条钢钢水质量控制闫绍维,刘景元,刘作金(河北唐银钢铁有限公司,技术部)摘要: H08A碳素焊条钢在生产过程中钢水脱氧程度、成分控制对铸坯质量起到了重要作用,在理论分析和生产实践的基础上总结了合理的钢水质量控制要点。

关键词:钢水质量焊条钢 H08A 脱氧Quality Control of Molten Steel for H08ACarbon Weld Electrode SteelYan Shaowei, Liu Jingyuan, Liu Zuojin (Technical Department, Hebei Tangyin Iron &Steel Co.,Ltd)Abstract: Deoxidate degree and composition control of continuous casting billet make an important effect for H08A carbon weld electrode steel, this paper generalized the key factor of appropriate quality control of molten steel in base of productive practice and theory analysis.Key word: Quality of Molten Steel, Weld Electrode Steel, H08A, Deoxidation.0. 前言H08A碳素焊条钢主要用于制作电焊条钢芯,必须具有低电焊耗电、高熔敷效率及优良的熔敷金属性能,为避免钢中[Si]高造成焊接飞溅大、影响焊缝的冲击韧性的缺点,H08A碳素焊条钢一般采用铝进行脱氧。

但是使用铝作为脱氧剂,造成钢的冶炼难度增加,由于小方坯连铸对钢水质量要求较严格,铝加入量过大,尽管脱氧完全,但钢中大量的[Al]s容易在浇注过程发生二次氧化,产生大量的Al2O3夹杂,导致浇注过程水口堵塞;铝加入量过小,又容易造成钢中a[O]偏高,使铸坯产生皮下气泡,因此,制定合理的钢水质量控制制度是提高H08A综合合格率的关键因素。

正交试验法对熔融挤压快速成形工艺参数的优化安芬菊;刘鑫尚;李广慧【摘要】为了获得表面质量较优的熔融挤压快速成形制品,采用正交试验的方法对其加工过程中的工艺参数进行了优化,并获得了较好的工艺参数的组合.然后用优化后的工艺参数进行了试验验证,获得了质量较好的、满意的熔融挤压快速成形制品.结果表明,这种通过正交试验法对熔融挤压快速成形工艺参数优化的方法是可行的.【期刊名称】《机电工程技术》【年(卷),期】2010(039)003【总页数】3页(P80-81,96)【关键词】熔融挤压快速成形;正交试验法;工艺参数;优化【作者】安芬菊;刘鑫尚;李广慧【作者单位】广东海洋大学工程学院,广东湛江,524088;广东海洋大学工程学院,广东湛江,524088;广东海洋大学工程学院,广东湛江,524088【正文语种】中文【中图分类】TQ320.66+31 引言熔融挤压快速成形(Melted Extrusion Manufacturing,简称MEM)是快速原形制造中一种重要的工艺方式。

熔融挤压制造不需要任何刀具、模具,可以将任何复杂三维设计模型快速加工出实体制品来,非常适宜用于产品外观评价、方案选择、功能测试等。

能够大大缩短产品的设计开发周期,适应产品开发朝小批量、多样化、个性化发展的市场要求。

但是,目前的熔融挤压制造技术还存在许多问题,例如成形件尺寸精度不足、表面呈台阶状、成形件强度(尤其在高度方向上的强度)不足等[1-2]。

这些问题的出现与加工时工艺参数的选择有很大的关系。

选择合理的工艺参数,能在很大程度上提高成形的质量,减小制造过程中的不足。

所以,在熔融挤压快速成形的过程中如何选择较佳的工艺参数显得非常重要。

2 试验(1)试验原理如果把一个三维圆柱实体沿高度方向切成一层一层的薄片,每一层薄片,仍是一个高度很小的圆柱体,把这些薄片按顺序堆积起来,就可以得到一个三维实体制品。

MEM工艺就是利用这一原理,将丝状热熔性材料(例如ABS材料)熔化,然后挤压喷出并堆积成一个层片,并使之与前一层片熔结在一起,如此层层堆积而成为一个三维实体[3-4]。