轻油裂解法生产氰化钠的危险性分析

- 格式:doc

- 大小:37.50 KB

- 文档页数:4

编号:AQ-JS-02225( 安全技术)单位:_____________________审批:_____________________日期:_____________________WORD文档/ A4打印/ 可编辑轻油裂解法生产氰化钠的危险性分析及管理措施Risk analysis and management measures of sodium cyanide production by light oil cracking轻油裂解法生产氰化钠的危险性分析及管理措施使用备注:技术安全主要是通过对技术和安全本质性的再认识以提高对技术和安全的理解,进而形成更加科学的技术安全观,并在新技术安全观指引下改进安全技术和安全措施,最终达到提高安全性的目的。

引言(1)氰化钠属剧毒危险化学品,主要用于冶金、电镀、医药及一些精细化工生产。

轻油裂解法生产氰化钠是我国研究开发的生产工艺,为目前国内部分中小企业所采用。

由于该生产工艺中采用的原料、中间产品和最终产品多为易燃易爆或剧毒有害物质,生产操作中潜在的危险性较大,加之有些中小企业资金短缺,设备简陋,人员素质低下,事故隐患很多。

因此,有必要对其安全性进行深入分析,采取有效措施控制和减少事故发生。

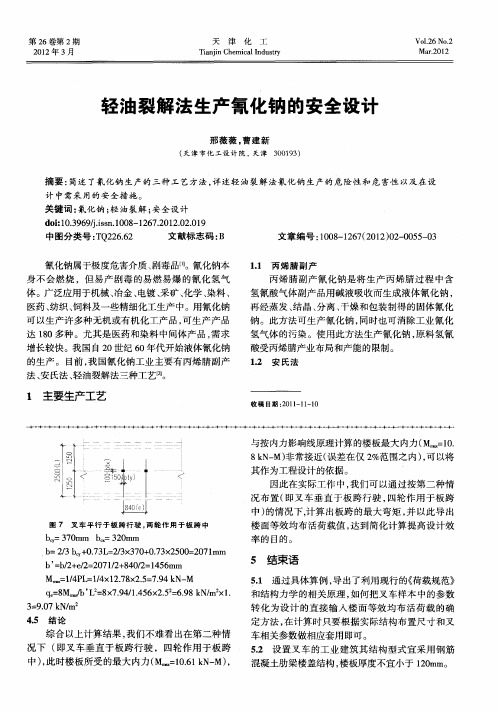

生产工艺简介(2)轻油裂解法生产氰化钠工艺流程见图1。

主要原料为轻油(或汽油)、液氨和烧碱。

产品为液体氰化钠(简称液氰)、固体氰化钠(简称固氰)。

生产过程主要分为三个阶段:氰化氢气体的制备与净化、液氰制备、固氰制备。

图1轻油裂解法生产氰化钠工艺流程简图1.氰化氢气体的制备与净化液氨经汽化器汽化后与汽油在文丘里管中混合,然后通过预热器加热到250℃~280℃进入裂解炉底部。

炉内三相石墨电极浸入石油焦粒沸腾床层中,由于大电流导电发热作用,原料气在1450℃高温、微负压条件下发生裂解反应:CnH2n+n+nNH3→nNCN+(2n+1)H22NH3→N2+3H2CnH2n+2→nC+(n+1)H2生成以氰化氢、氢气为主并含有少量氮气和炭粉的裂解物,经换热冷却及旋风、布袋除尘器先后脱除炭粉,得到纯净裂解炉气。

2.5.1 氰化钠生产工艺我国目前生产氰化钠产品的工艺方法主要有四种:氨钠法、安氏法、丙烯腈副产法、轻油裂解法。

本项目中采用轻油裂解法,此工艺技术成熟可靠,操作安全,行之有效,是目前国内大部分生产氰化钠企业采用的工艺路线。

轻油裂解法工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

此工艺方法的特点:(1)C5-C6轻油性质稳定,且以石油焦为载体,反应温度高。

轻油的工艺利用率为100%,液氨的工艺收率为90%以上。

(2)采用循环封闭式的生产方法,系统生产连续化,坚持微负压操作,确保无泄漏操作,反应安全。

(3)此工艺生产工序简单明了,生产技术装备较简单。

整个装置分为原料储运系统、反应裂解系统、炉气处理系统、成品吸收系统以及废水、废渣处理系统。

工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,温度1C o450,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN 含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

其主要反应方程式如下:C 5H 12+5NH 3电弧C o14505HCN+11H 2-243.3千卡HCN + NaOHNaCN+H 2O 工艺流程示意图如图3-1所示:图3-1 工艺流程示意图2.5.2 主要设备及布置主要设备见表2-3:表2-3主要设备一览表3.l 危险化学品物料的危险、有害性分析3.1.1 危险化学品识别XXXXXXXXX公司生产氰化钠(30%液体)产品中,使用的原料列入国家安全生产监督管理局2003年第1号公告《危险化学品名录》的有: 氰化钠、氰化氢、氢气、氢氧化钠、液氨等6种。

氰化钠安全生产要点引言氰化钠是一种有毒化学品,在工业生产和实验室中广泛应用,但其高毒性给生产过程和操作人员带来了极大的危害。

为了确保氰化钠生产过程的安全,避免意外事故和出现环保问题,需要严格掌握操作要点。

本文将针对氰化钠的特点和危害,提出安全生产要点,以确保生产安全。

氰化钠的特点和危害氰化钠是一种白色粉末或晶体,常温对空气无明显反应,但会随空气中的水蒸气分解,散发出有毒的气体。

氰化钠不仅会对环境造成危害,而且对工人的健康也有很大的危害。

一旦接触到皮肤或被吸入,就可能导致中毒,严重的甚至会危及生命。

此外,氰化钠还有爆炸的风险,会对周围设备和工人的生命造成威胁。

安全生产要点为了保证氰化钠的安全生产,我们需要掌握以下要点:1. 严格的操作规程在氰化钠的生产、储存和运输过程中,需要制定严格的操作规程,并对相关人员进行培训,确保他们能够熟练掌握相关操作技能和安全知识。

在操作规程中应包括以下内容:•正确的取样、称量、混合、稀释、调整pH值等操作流程。

•使用防护装备,包括穿戴手套、防护眼镜、防护服、呼吸器等。

•严格的人员防范,包括保持操作区域清洁、建立明确的禁食禁饮制度、戒烟戒酒等。

•紧急处理措施,包括发生事故后的快速应对和急救措施,以及技术人员和紧急处理团队的操作流程和责任分工。

2. 安全设施的建设和维护在氰化钠的生产过程中,需要建设符合安全要求的场所和设施,包括贮存罐、管道、阀门、泵、固定化装置等。

这些设施的选型和质量必须符合国家相关标准和规范,并定期进行检修和维护。

同时,要设置可靠的安全防护措施,包括防爆、防火、防毒等措施。

对于发现任何隐患或装备故障,应立即进行报修和处理。

3. 清洁环境的保持为避免氰化钠与其他有机物或细菌等的混合,需要保持操作区域的清洁卫生,严格禁止食品、饮料、香烟等进入操作区域。

在工作人员结束操作之后,应该对场地进行专业清洗,保持清洁通风。

另外,对于氰化钠生产中产生的废水、废料以及废气等污染物,也需要及时处理、封存和清理。

轻油裂解法生产氰化钠的危险性分析及管理措施摘要氰化钠是一种重要的无机化学原材料,在金属冶炼、电镀、石油加工、纺织等领域都有广泛的用途。

而轻油裂解法生产氰化钠是一种常用的制备方法。

然而,氰化钠具有极强的毒性和危险性,在生产过程中存在一系列的危险因素。

本文主要探讨轻油裂解法生产氰化钠的危险性,分析潜在的危险因素,提出相应的管理措施,以期为相关企业的安全生产提供参考。

引言氰化钠作为一种高毒性化学品,具有很高的危险性。

因此,在生产过程中需要采取相应的安全措施,以确保生产设备和人员的安全。

目前,轻油裂解法生产氰化钠是一种成熟的生产工艺,已经在国内外得到广泛应用。

但是,在该工艺生产过程中,仍然存在一系列的危险因素。

为了保证生产设备和人员的安全,必须通过对生产过程的危险性分析,制定相应的管理措施,并加强对企业的监管。

轻油裂解法生产氰化钠的过程轻油裂解法生产氰化钠是一种常见的工业化学反应,其主要过程如下:1.加热轻油至一定温度,使其开始分解;2.分解产物通过预热器进入反应器;3.在高温高压下,分解产物经过裂解反应,产生氢气和氰化物;4.氢气和氰化物在水溶液中反应,生成氰化钠。

潜在的危险因素分析在轻油裂解法生产氰化钠的过程中,可能存在以下潜在的危险因素:高温高压在裂解反应中需要高温高压的环境,这种环境可能导致反应器内部压力过高,以及气体的释放,从而导致生产设备的爆炸和人员的伤亡。

氰化物的毒性氰化物是一种具有极强毒性的物质,其吸入、摄入和皮肤接触都会对人体造成伤害。

在生产过程中,氰化物的泄漏和接触可能会对工人和环境造成严重的危害。

化学反应的不确定性轻油裂解法生产氰化钠是一种化学反应,反应路径和中间产物都具有不确定性,这可能导致反应不稳定、产物分解、爆炸等危险情况的发生,从而对生产设备和人员造成威胁。

生产设备的损坏和老化生产设备的损坏和老化可能会导致生产中的故障和事故,从而影响生产安全。

例如,反应器和预热器的损坏可能导致泄漏和爆炸。

典型危险化学品应急处置措施——氰化钠氰化钠是一种有毒的危险化学品,其误操作或事故可能造成严重的危害。

因此,针对氰化钠的应急处置措施是非常重要的。

下面将介绍氰化钠的典型危险,以及应急处置措施。

氰化钠的典型危险:1.毒性:氰化钠对人体有较强的毒性,吸入氰化钠的气体或接触其溶液可以引起头晕、恶心、呕吐、昏迷甚至死亡。

2.易燃:氰化钠是易燃物,可以在空气中燃烧,并且燃烧过程中会产生有毒气体。

3.腐蚀性:氰化钠是一种强腐蚀剂,可以对皮肤和眼睛造成灼伤。

氰化钠的应急处置措施:1.保护自己:在处理氰化钠的事故时,首先需要佩戴适当的个人防护装备,包括防护眼镜、手套、防护服和呼吸器等。

2.遏制泄漏:将泄漏源隔离,并采取措施以防止泄漏物进入下水道、水源和排水系统。

尽量采用泄漏应急处理工具和材料进行泄漏物处理,并将其放入密闭容器中妥善保管。

3.现场处理:在现场通风良好的情况下,尽可能从远离泄漏源的方向处理泄漏物。

如果泄漏物涉及火灾,必须使用干粉灭火器扑灭火源。

4.个人防护:在处理泄漏物时,必须佩戴化学防护服、酸碱喷淋设备、呼吸器等个人防护装备。

避免直接接触泄漏物,不吸入泄漏物、气溶胶和蒸气。

5.清理和处置:对泄漏物进行严格的清理和处置。

如果泄漏物是固体,应使用铁锹或铲子等工具,将其铲入合适的容器中。

如果泄漏物是液体,应使用河砂、纸张或吸附剂等材料吸收,并将其收集在密闭容器中。

6.废弃物处置:将清理后的废弃物储存在安全的地方,并交由专门的废弃物处理公司进行处置。

总结起来,氰化钠是一种高毒、易燃、腐蚀性强的危险化学品。

在处理氰化钠的应急事故时,应该优先考虑自身的安全,采取措施遏制泄漏,建立现场通风系统,使用个人防护装备,并严格按照规定进行泄漏物的清理和处置。

这些措施的目的是最大限度地减少对人体和环境的伤害,确保安全和卫生。

同时,在进行氰化钠的处置过程中,也需要遵守相关法律法规和标准,以确保处置的合规性和可持续性。

氰化钠安全技术说明书本手册是基本按照国家标准GB16483-1996 《危险化学品安全技术说明编写规定》编写,可同时称作化学品安全技术说明书,简称CSDS或MSDS。

本手册仅供参考,内容未尽事宜,请参照国家有关化学危险品规定。

1. 危险性氰化钠致死剂量为0.1-0.3g。

当与酸类物质、氯酸钾、亚硝酸盐、硝酸盐混放时,或者长时间暴露在潮湿空气中,易产生剧毒、易燃易爆的HCN气体。

当HCN 在空气中浓度为20ppm时,经过数小时人就产生中毒症状、致死。

氰化钠和HCN(氰化氢)毒物危险程度分级为I级(极度危害)。

2. 氰化物中毒急救2.1. 中毒主要由呼吸道吸入其粉尘或氰化氢气体。

亦可通过皮肤、消化道吸收引起中毒。

人口服氢氰酸0.06g,氰化钠0.1-0.3g即可死亡。

2.2. 吸入氰化钠粉尘或吸入氰化氢气体,应立即脱离现场,移至空气新鲜处,用解毒剂解毒,中毒特别严重者呼吸、心跳骤停,按心肺复苏方法进行抢救;当身上沾上氰化钠粉尘或被氰化钠溶液溅污时,应及时脱去被污的衣物,用清水冲洗皮肤,皮肤灼伤可用3% 的硼酸溶液清洗伤处。

2.3. 解毒剂的应用如发生氰化钠中毒,用3%亚硝酸钠10-15ml加入25% 葡萄糖溶液40ml静脉缓慢注射。

注射完毕后随即用同一针头同一部位即刻缓慢静脉注射50%硫代硫酸钠25-50ml。

如误服氰化钠可用10%硫代硫酸钠溶液或1:2000高锰酸钾溶液洗胃,洗胃后给适量硫酸亚铁溶液口服。

3. 燃爆及消防措施氰化钠本身不会燃烧,但易产生剧毒易燃易爆的氰化氢气体,与硝酸盐、亚硝酸盐反应强烈,有爆炸危险。

在贮存及运输使用过程中,如发生火灾,可用水、黄砂、干粉灭火机扑救其它物品,切忌冲入氰化钠火灾现场中,以防止毒水流淌,造成大量中毒。

禁用酸碱性或四氯化碳灭火器,消防人员进入火场前,应佩戴好防毒面具。

4.氰化钠泄漏处理如发生氰化钠泄漏(液体)或掉入水中,现场人员应在保护好自身安全情况下,及时检查隔绝事故泄漏部位,并向有关领导和“119”及当地环保部门、公安交警部门报警,如在运输途中应向当地应急救援部门或“119”报警,报警内容应包括:事故单位;事故发生的时间、地点、化学品名称和泄漏量、危险程度;有无人员伤亡中毒以及报警人姓名及电话。

2.5.1 氰化钠生产工艺我国目前生产氰化钠产品的工艺方法主要有四种:氨钠法、安氏法、丙烯腈副产法、轻油裂解法。

本项目中采用轻油裂解法,此工艺技术成熟可靠,操作安全,行之有效,是目前国内大部分生产氰化钠企业采用的工艺路线。

轻油裂解法工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

此工艺方法的特点:(1)C5-C6轻油性质稳定,且以石油焦为载体,反应温度高。

轻油的工艺利用率为100%,液氨的工艺收率为90%以上。

(2)采用循环封闭式的生产方法,系统生产连续化,坚持微负压操作,确保无泄漏操作,反应安全。

(3)此工艺生产工序简单明了,生产技术装备较简单。

整个装置分为原料储运系统、反应裂解系统、炉气处理系统、成品吸收系统以及废水、废渣处理系统。

工艺过程为,将轻油和氨气按比例在雾化器中混合,预热至280℃在电弧中裂解反应,温度1C o450,以石油焦作载体,密闭在高温条件下进行氨化,反应产生氰氢酸气体,经除尘、冷却至50℃,再用30%液碱溶液吸收,当NaCN 含量达30%以上即为液体氰化钠成品,尾气再用20%液碱溶液吸收。

其主要反应方程式如下:C 5H 12+5NH 3电弧C o14505HCN+11H 2-243.3千卡HCN + NaOHNaCN+H 2O 工艺流程示意图如图3-1所示:图3-1 工艺流程示意图2.5.2 主要设备及布置主要设备见表2-3:表2-3主要设备一览表3.l 危险化学品物料的危险、有害性分析3.1.1 危险化学品识别XXXXXXXXX公司生产氰化钠(30%液体)产品中,使用的原料列入国家安全生产监督管理局2003年第1号公告《危险化学品名录》的有: 氰化钠、氰化氢、氢气、氢氧化钠、液氨等6种。

轻油裂解法生产氰化钠的危险性分析

氰化钠属剧毒危险化学品,主要用于冶金、电镀、医药及一些精细化工生产。

轻油裂解法生产氰化钠是我国研究开发的生产工艺,为目前国内部分中小企业所采用。

由于该生产工艺中采用的原料、中间产品和最终产品多为易燃易爆或剧毒有害物质,生产操作中潜在的危险性较大,加之有些中小企业资金短缺,设备简陋,人员素质低下,事故隐患很多。

因此,有必要对其安全性进行深入分析,采取有效措施控制和减少事故发生。

一、生产工艺简介

轻油裂解法生产氰化钠工艺流,主要原料为轻油(或汽油)、液氨和烧碱。

产品为液体氰化钠(简称液氰)、固体氰化钠(简称固氰)。

生产过程主要分为三个阶段:氰化氢气体的制备与净化、液氰制备、固氰制备。

1.氰化氢气体的制备与净化

液氨经汽化器汽化后与汽油在文丘里管中混合,然后通过预热器加热到250℃~280℃进入裂解炉底部。

炉内三相石墨电极浸入石油焦粒沸腾床层中,由于大电流导电发热作用,原料气在1450℃高温、微负压条件下发生裂解反应: CnH2n+n+nNH3→nNCN+(2n+1)H2

2NH3→N2+3H2

CnH2n+2→nC+(n+1)H2

生成以氰化氢、氢气为主并含有少量氮气和炭粉的裂解物,经换热冷却及旋风、布袋除尘器先后脱除炭粉,得到纯净裂解炉气。

2.液氰制备

纯净裂解炉气通入中和罐,与其中的液体氢氧化钠发生中和反应:

HCN+NaOH→NaCH+H2O

生成液氰。

未反应的气体进入尾气吸收罐用液碱进一步吸收后,通过真空泵排至烟囱。

尾气的主要成分是氢气。

3.固氰制备

液氰被送入节发器中,在负压条件下加热蒸发,蒸出的水蒸气用水冷凝,不凝气用真空泵抽送至烟囱。

经蒸发浓缩后的母液进入结晶器,用水冷却降温,固液混合物排放到离心机中进行固液分离,固体产品称重装桶。

为进一步减少固氰含水量,有的厂家在离心分离后增加一道烘干除水工序。

二、生产过程的危险性分析

1.火灾爆炸危险性

生产中火灾爆炸危险性大且数量钦的物料主要有汽油、氨、氢气、氰化氢。

其部分理化参数如表1所示。

表1 主要火灾爆炸危险物料的燃烧爆炸相关参数表

汽油库、氨库、高位汽油箱、氨氧化器中储存有较多的易燃易爆物质,正常情况下就有可燃蒸气散发出来。

若设备、设施存在隐患或操作不当,可能发生化学性爆炸。

裂解反应在高温和微负压下进行。

裂解炉区属甲类火灾危险区,裂解反应温度均高于表1所列物料的自燃点,易燃易爆物质和高温火源两个爆炸要素已不可排除。

若设备、管线和阀门等处密封不良,漏进空气或发生外泄,均有发生化学性爆炸的危险。

裂解炉变压器(占固定资产比例较大)中的变压器油重3t左右,相电流在2000~3000A之间。

若炉内石油焦粒过量注入,淹没电极,或电极表面沉积的细灰长期得不到清除,易使相间短路,相电流急剧增大,油温升高,有可能使变压器炸裂,随即引发火灾。

在用锅炉压力容器出现设备故障或操作失误时有可能发生物理性爆炸。

2.中毒危险性

生产过程中主要有毒有害物料种类、分布及危害性如表2所示。

由表2可见,剧毒物质氰化氢和氰化钠在厂区分布广泛。

剧毒气体HCN作为中间产物,主要存在于HCN制备与净化单元和液氰制备单元;在固氰制备单元和固氰库房中,NaCH易吸收空气中的水气和CO2,释放出HCN剧毒气体。

有毒物质的泄漏、飞溅均会对人造成不同程度的毒害。

表2 主查有毒有害物料种类、危害性及分布表

3.粉尘危害

裂解炉气夹带的炭粉,由于和HCN接触,吸附HCN,毒性很大。

生产中定期或不定期排放炭粉时会飘浮于作业场所空气中,导致中毒。

固氰生产车间和固氰库房存在剧毒氰化钠粉尘。

4.灼伤危险性

存在两类灼伤,一类是化学灼伤,一类是高温灼伤。

生产中大量使用的氢氧化钠、液氨等碱性物质,容易对皮肤、眼睛、呼吸道造成伤害;生产系统中的高温设备、装置、管道若不采取隔热防护措施,也有灼伤的危险。

5.其它

除上述四种主要危险性外,还存在电气伤害、机械伤害、高处坠落的危险性以及腐蚀静电、噪声、振动、高温等危害。

由以上危险分析可知,裂解炉生产装置、汽油及氨储存装置(包括中间储罐)、裂解炉变压器是有可能产生重大危险的设备,它们与存有剧毒品氰化钠的生产装置和储运设施,共同构成主要危险有害作业场所。