机制砂在混凝土中的应用研究

- 格式:docx

- 大小:33.11 KB

- 文档页数:9

预拌混凝土用机制砂应用技术规程广东摘要:一、引言二、机制砂的定义和分类三、机制砂在预拌混凝土中的应用优势四、机制砂在预拌混凝土中的技术要求五、机制砂在预拌混凝土中的应用案例六、结语正文:一、引言随着我国基础设施建设的快速发展,对混凝土的需求量逐年增加,而混凝土的主要原材料之一——天然河砂资源却日益紧缺。

为了解决这一问题,我国开始大力推广使用机制砂。

机制砂是指通过机械设备将石料破碎、筛分得到的粒径小于4.75mm 的颗粒。

与天然河砂相比,机制砂具有资源丰富、品质稳定、环保节能等优点,被广泛应用于混凝土生产。

本文旨在探讨机制砂在预拌混凝土中的应用技术规程。

二、机制砂的定义和分类机制砂是根据石料破碎、筛分得到的粒径小于4.75mm 的颗粒。

根据石料来源和生产工艺的不同,机制砂可分为以下几类:1.碎石机制砂:利用碎石机将石料破碎、筛分得到的砂。

2.磨料机制砂:利用磨料机将石料磨碎、筛分得到的砂。

3.冲击机制砂:利用冲击机将石料冲击、筛分得到的砂。

4.复合机制砂:利用多种设备将石料破碎、筛分得到的砂。

三、机制砂在预拌混凝土中的应用优势1.资源丰富:与天然河砂相比,机制砂的原材料来源更加广泛,不再受地域限制,可以有效解决天然河砂资源紧缺的问题。

2.品质稳定:机制砂生产过程中可以对石料进行筛选和调整,保证砂的粒径分布和品质,从而提高混凝土的质量稳定性。

3.环保节能:机制砂生产过程采用封闭式生产,减少了粉尘污染和环境损害,同时降低了能源消耗。

四、机制砂在预拌混凝土中的技术要求1.粒径分布:机制砂的粒径分布应符合国标GB/T 14684-2011 中的要求。

2.石粉含量:机制砂中的石粉含量应控制在一定范围内,过高或过低都会影响混凝土的性能。

3.含水量:机制砂的含水量应控制在一定范围内,过高或过低都会影响混凝土的性能。

五、机制砂在预拌混凝土中的应用案例广东省在预拌混凝土生产中,积极推广使用机制砂。

在实际应用中,通过合理选择石料品种、生产工艺和设备,严格控制石粉含量和含水量,确保机制砂的品质稳定。

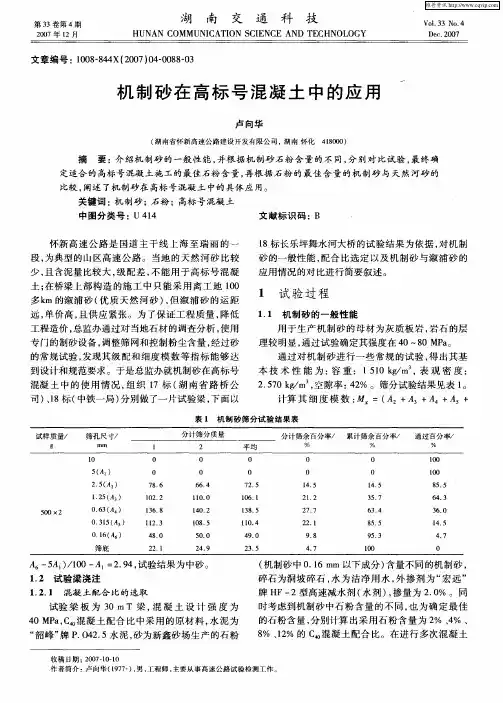

机制砂在铁路高性能混凝土中的应用摘要:铁路工程是保障人们正常出行的重要工具之一,对于混凝土材料的性能及质量要求较高。

本文主要研究了机制砂高性能混凝土的拌合物性能、力学特征、抗冻性及收缩性,说明了不同破碎方式对于机制砂混凝土材料强度的影响。

关键词:机制砂材料;铁路高性能混凝土;试验设计;将碎石粉碎加工成为机制砂能够给铁路高性能混凝土生产提供便利条件。

机制砂是经过岩石开采、机械捣碎及筛选分离等过程制作的混凝土砂石材料,颗粒外表棱角较多,表面较为粗糙,光滑性较差,粉末含量较高,颗粒可能存在缺陷。

因此,需要探索机制砂高性能混凝土的性能,明确其在铁路工程中的应用广度,探讨机制砂高性能混凝土材料的可行性,为制定机制砂混凝土材料提供质量依据,为铁路工程整体质量提供保障。

一、机制砂及其技术标准分析机制砂来源于天然岩石的开采过程中,经过机械加工、筛选除尘等工艺流程之后即可获得一定粒径大小的颗粒状岩石。

可以使用机制砂代替天然砂,制作细骨料材料,将其与胶凝材料、粗骨料、水及外加剂等材料充分混合起来,经过搅拌作用之后即可获得混凝土材料。

在加工机制砂过程中,需要将母岩材料研磨成为粒径小于0.075mm的颗粒,使其化学成分与母岩保持一致。

亚甲蓝是一种实验指示剂,可以判断机制砂中石粉的成分是否与母岩相同,判断膨胀性粘土矿物质中是否含有有害物质。

在潮湿环境中,骨料可以与混凝土中的碱材料发生化学反应,促使混凝土材料膨胀,导致混凝土结构物质发生开裂,对于整体工程产生破坏。

为了准确判断压碎程度,可以按照现行规定方法监测机制砂的抵抗破坏能力。

国家对于建筑用砂的质量做出了准确规定,明确规定了泥块质量、氯离子含量等要求,表现出石粉对于混凝土质量的重要性。

二、机制砂分类分析(一)按照化学成分划分根据化学成分可以将机制砂分为三类,分别为白云岩质碳酸镁钙、石灰岩质碳酸钙、硅质二氧化硅。

使用岩相法可以分析机制砂母材结构,在镜下鉴定各类机制砂的矿物组成成分及百分比,明确不同类型机制砂的构造状况及岩石组成情况。

机制砂在混凝土工程应用中问题及对策分析摘要:近年来,随着机制砂的发展和广泛使用,其在混凝土工程中的应用也越来越广泛。

然而,机制砂在应用过程中存在诸多问题,严重影响了混凝土的性能。

基于此,笔者结合工作实践,对机制砂在混凝土工程应用问题进行了分析,如因级配不良造成混凝土工作性劣化、石粉及吸水杂质含量过高造成混凝土粘度过高、用水量过大而降低强度等,并针对性的提出相应对策,有效解决了机制砂应用中级配不良和需水量高等问题,以期为同类工程提供借鉴。

关键词:机制砂;混凝土;级配;需水量;问题分析;解决对策1引言多年来我国基建规模一直十分庞大,各类建材的消耗数量也是非常巨大,尤其近几年每年混凝土浇筑量达数十亿m³,天然河砂作为混凝土的细骨料,是最重要的大宗建材之一。

随着基建数量不断上升,不可再生的天然河砂资源已经枯竭,加上近年来国家对环保要求越来越高,很多天然河道不允许采砂,导致混凝土细骨料供应日趋紧张。

机制砂作为天然河砂的替代材料,被越来越多地用于混凝土工程中,尤其是很多大型项目也都在推广应用机制砂。

尽管机制砂的应用越来越广泛,但关于它的争议从未间断,甚至愈演愈烈,部分项目因应用机制砂工程质量不达标而被建设单位或监管部门禁止使用,给施工方带来了很大难题。

机制砂应用优势:机制砂是天然河砂的最佳替代品,用于生产碎石的岩石粒径破碎的更小一些,更好地控制生产工艺,能够生产出合格的产品,不会危害工程结构,同时还可节约大量成本。

机制砂应用缺点:机制砂在应用过程中如果级配不良,粒型粗糙导致生产的混凝土和易性差,混凝土结构会产生更多缺陷;如果石粉含量太高,则会降低混凝土强度,甚至影响混凝土耐久性等。

从大环境来说,推广机制砂应用是势在必行的。

因此,必须从技术层面深入分析机制砂应用问题,并结合实践,针对性的采取相应措施,为机制砂的推广应用提供助力。

2机制砂应用问题分析2.1机制砂问题在分析机制砂应用中存在的问题之前,首先介绍一下机制砂的特点,以便理解其存在问题的原因。

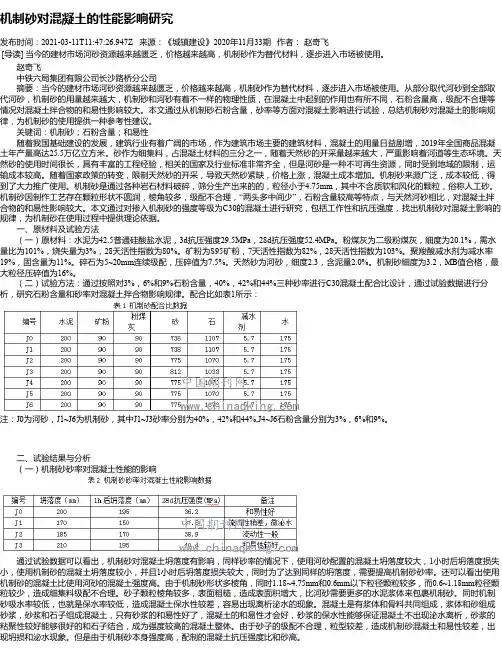

机制砂对混凝土的性能影响研究发布时间:2021-03-11T11:47:26.947Z 来源:《城镇建设》2020年11月33期作者:赵奇飞[导读] 当今的建材市场河砂资源越来越匮乏,价格越来越高,机制砂作为替代材料,逐步进入市场被使用。

赵奇飞中铁六局集团有限公司长沙路桥分公司摘要:当今的建材市场河砂资源越来越匮乏,价格越来越高,机制砂作为替代材料,逐步进入市场被使用。

从部分取代河砂到全部取代河砂,机制砂的用量越来越大,机制砂和河砂有着不一样的物理性质,在混凝土中起到的作用也有所不同,石粉含量高,级配不合理等情况对混凝土拌合物的和易性影响较大。

本文通过从机制砂石粉含量,砂率等方面对混凝土影响进行试验,总结机制砂对混凝土的影响规律,为机制砂的使用提供一种参考性建议。

关键词:机制砂;石粉含量;和易性随着我国基础建设的发展,建筑行业有着广阔的市场,作为建筑市场主要的建筑材料,混凝土的用量日益剧增,2019年全国商品混凝土年产量高达25.5万亿立方米。

砂作为细集料,占混凝土材料的三分之一,随着天然砂的开采量越来越大,严重影响着河道等生态环境。

天然砂的使用时间很长,具有丰富的工程经验,相关的国家及行业标准非常齐全,但是河砂是一种不可再生资源,同时受到地域的限制,运输成本较高。

随着国家政策的转变,限制天然砂的开采,导致天然砂紧缺,价格上涨,混凝土成本增加。

机制砂来源广泛,成本较低,得到了大力推广使用。

机制砂是通过各种岩石材料破碎,筛分生产出来的的,粒径小于4.75mm,其中不含质软和风化的颗粒,俗称人工砂。

机制砂因制作工艺存在颗粒形状不圆润,棱角较多,级配不合理,“两头多中间少”,石粉含量较高等特点,与天然河砂相比,对混凝土拌合物的和易性影响较大。

本文通过对掺入机制砂的强度等级为C30的混凝土进行研究,包括工作性和抗压强度,找出机制砂对混凝土影响的规律,为机制砂在使用过程中提供理论依据。

一、原材料及试验方法(一)原材料:水泥为42.5普通硅酸盐水泥,3d抗压强度29.5MPa,28d抗压强度52.4MPa。

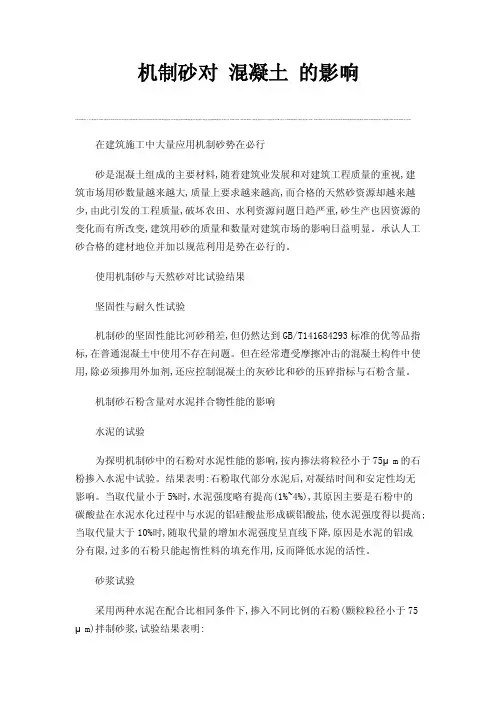

机制砂对混凝土的影响000在建筑施工中大量应用机制砂势在必行砂是混凝土组成的主要材料,随着建筑业发展和对建筑工程质量的重视,建筑市场用砂数量越来越大,质量上要求越来越高,而合格的天然砂资源却越来越少,由此引发的工程质量,破坏农田、水利资源问题日趋严重,砂生产也因资源的变化而有所改变,建筑用砂的质量和数量对建筑市场的影响日益明显。

承认人工砂合格的建材地位并加以规范利用是势在必行的。

使用机制砂与天然砂对比试验结果坚固性与耐久性试验机制砂的坚固性能比河砂稍差,但仍然达到GB/T141684293标准的优等品指标,在普通混凝土中使用不存在问题。

但在经常遭受摩擦冲击的混凝土构件中使用,除必须掺用外加剂,还应控制混凝土的灰砂比和砂的压碎指标与石粉含量。

机制砂石粉含量对水泥拌合物性能的影响水泥的试验为探明机制砂中的石粉对水泥性能的影响,按内掺法将粒径小于75μm的石粉掺入水泥中试验。

结果表明:石粉取代部分水泥后,对凝结时间和安定性均无影响。

当取代量小于5%时,水泥强度略有提高(1%~4%),其原因主要是石粉中的碳酸盐在水泥水化过程中与水泥的铝硅酸盐形成碳铝酸盐,使水泥强度得以提高;当取代量大于10%时,随取代量的增加水泥强度呈直线下降,原因是水泥的铝成分有限,过多的石粉只能起惰性料的填充作用,反而降低水泥的活性。

砂浆试验采用两种水泥在配合比相同条件下,掺入不同比例的石粉(颗粒粒径小于75μm)拌制砂浆,试验结果表明:a.有石粉的砂浆强度都要比无石粉者高。

b.石粉能充分填充颗粒间的空隙,提高拌合物的密实度,使砂浆容重随石粉的增加而变大。

c.石粉的存在加大了砂的比表面积,拌合物的需水量相应增多,故砂浆稠度随石粉增加而减少。

混凝土试验结果表明:在水灰比相同的条件下,机制砂中小于75μm的砂粉含量在30%以下时除高等级混凝土的抗压强度略低于中砂(河砂)混凝土外,其他的抗折、抗拉、抗压强度以及钢筋的粘结力都高于河砂混凝土,参照有关国外文献资料的结论相符。

机制砂在混凝土中的设计与应用研究摘要:通过对机制砂技术指标对混凝土性能影响的研究以及通过多次试拌总结优化机制砂混凝土配合比设计的原则,以便于推广机制砂在混凝土中的应用。

关键词:机制砂;混凝土;设计;应用中图分类号:u656.31+3文献标识码:a文章编号:前言中国正处于一个经济高速发展得时代,基础设施建设不断扩大,混凝土的需求也在不断增加,随之而来的对混凝土中的黄砂的需求量不断增大。

目前我国大多数地区用的砂为天然砂,但随着基础建设脚步的不断加大,天然砂资源日益减少,混凝土用砂矛盾需求日益突出,迫切需求有新的替代黄砂的材料。

机制砂自然成为我们最佳的选择。

1、研究背景1.1原料充足本项目为沈海复线仙游(福州界)至南安金淘高速公路莆田段a2标,为典型的山区高速公路。

路线全长5.68km(以右线计),总混凝土方量18.2万方。

隧道工程量占总工程量的80%左右,单洞总长9682m。

其中隧道挖方量121.6万方,其中ⅱ级围岩方量66万方,可充分利用作碎石加工。

1.2经济效益本项目混凝土用河砂和碎石,均需从90km外的仙游县枫亭镇采购。

且莆田市本地天然河砂资源相对缺乏,本地用砂基本都是靠从漳州、梧州等地海运进入。

资源少,运距远,直接照成价格相对较高。

外购河砂:168元/ m3自产机制砂成本:56元/ m3。

机制砂混凝土比用河砂混凝土在成本上节约112元/ m3,按总混凝土方量18.2m3计算,施工单位在成本上节约1019.2万元。

2、影响机制砂混凝土的相关因素2.1石粉含量对混凝性能的影响机制砂与河砂相比表面粗糙、棱角较多,一般机制砂混凝坍落度相对会小。

但石粉在一定程度上改善了混凝土的粘聚性、流动性、保水性,使得混凝土易于成型振捣。

为便于研究分析不同石粉含量对泵送混凝土工作性能的影响,同时找出最佳的石粉含量范围,我们以c25泵送防水混凝土配比(设计坍落度160~200mm)为基础试拌,其结果见下表1:表1 各石粉含量不同的机制砂混凝土性能对照表根据表1,绘制机制砂石粉含量与坍落度关系图1及石粉含量与强度关系图2:1、由图1可以看出,在石粉含量≤8%的范围内,坍落度随着石粉含量的增加而增大,随后随着石粉含量的增大而减小。

一、概述机制砂是一种用于混凝土工程中的重要材料,它具有粒径均匀、力学性能优良以及耐久性强等优点,因此在混凝土工程中得到了广泛的应用。

本文将围绕机制砂在混凝土工程中的应用技术要点展开探讨。

二、机制砂的物理特性1. 粒径分布:机制砂的粒径一般在0.15mm~4.75mm之间,其粒径分布均匀。

2. 表面型态:机制砂表面光滑、无角、无裂纹,具有良好的形状和表面性质。

3. 密度:机制砂的密度较高,一般在2600kg/m³以上。

4. 吸水率:机制砂的吸水率低,其饱和密度较高。

三、机制砂在混凝土配合比中的应用1. 替代天然砂:机制砂可作为天然砂的替代品,用于混凝土的配合比中,以达到所需的工作性能和强度要求。

在一定条件下,机制砂可取代一定比例的天然砂,提高混凝土的抗渗、抗压性能。

2. 控制砂的用量:在混凝土配合比中,机制砂的用量应根据实际情况进行控制,以保证混凝土的工作性能和强度,并减少可能出现的裂缝和渗漏现象。

四、机制砂混凝土的性能1. 强度特性:机制砂混凝土的抗压强度和抗折强度均较高,且具有较好的耐久性。

2. 抗渗性能:机制砂混凝土具有较好的抗渗性能,能够降低混凝土渗透性,延长混凝土的使用寿命。

3. 抗冻融性:机制砂混凝土的抗冻融性能较好,能够在寒冷地区保持较稳定的性能。

五、机制砂应用中需要注意的问题1. 质量控制:在机制砂的生产和使用过程中,需要严格控制其物理特性和化学成分,确保其质量稳定。

2. 配合比设计:在混凝土配合比设计中,需要根据机制砂的性能和特点合理调整配合比,以保证混凝土的性能。

3. 施工技术:在混凝土施工过程中,需要注意机制砂混凝土的搅拌、浇筑和养护技术,确保混凝土的质量和性能。

六、结论机制砂作为混凝土工程中的重要材料,具有粒径均匀、力学性能优良以及耐久性强等优点,在混凝土工程中有着广泛的应用。

在使用机制砂时,需要注意控制其质量、合理设计配合比,并严格遵守施工技术要求,以确保混凝土的性能和质量。

浅谈机制砂在混凝土中应用摘要:目前最大宗的建筑材料是混凝土,它的主要原材料之一是砂,包括天然砂和机制砂。

由于自然资源的限制,机制砂应运而生,它的出现解决了混凝土行业中砂石紧缺的局面。

随着土木建设的日趋发展和完善,天然砂日益紧缺,我们应重新审视集料对混凝土性能的影响。

本文论述了机制砂的材料特性,分析了我国机制砂的生产与应用现状,并提出了机制砂在混凝土中应用应考虑一些问题。

关键字:机制砂混凝土应用abstract: at present, the largest building materials is the concrete, and it is one of the main raw materials sand, including natural sand and mechanism of the sand. due to the limited natural resources, mechanism sand arises at the historic moment, which appears to solve the shortage of concrete field sand of the situation. along with the development of civil construction and perfect increasingly, natural sand increasingly shortage, we should review aggregate of concrete performance impact. this paper discusses the mechanism of sand material properties, the analysis of our mechanism of production and application status of sand, and put forward the mechanism of concrete application in sand should consider some problems.key word: mechanism concrete application of sand中图分类号: tu528 文献标识码:a文章编号:1 绪论目前,我国不少地区出现天然砂资源逐步减少、甚至无天然砂的情况,混凝土用砂供需矛盾尤为突出,砂的价格越来越高,用砂高峰时还无砂可用,影响了工程建设的进展。

机制砂⾃密实⽚⽯混凝⼟的⼯程应⽤2019-05-12摘要:本⽂结合贵州省毕威⾼速公路第⼋合同段公路挡⼟墙的施⼯,从提⾼施⼯质量、简化施⼯⼯艺流程、节约成本的⾓度,提出了机制砂⾃密实块⽚⽯混凝⼟施⼯技术。

⾸先,在试验室配制了初始坍落度270±20mm、坍落扩展度⼤于650mm、倒流扩展度不⼩于500mm、倒坍落度筒流出时间不⼤于6s,且28d抗压强度达到23.5MPa的C20超流态机制砂⾃密实混凝⼟;其次,在施⼯现场的模拟试验中,采⽤机制砂⾃密实块⽚⽯混凝⼟技术浇筑了底部宽3m、上部宽2.7m、长6m、层⾼1.5m的仰斜式⽚⽯块⽚⽯混凝⼟挡墙结构。

该结构体的28d抗压强度和抗拉弯强度分别为27.1MPa和3.13MPa。

最后,将该技术应⽤于毕威⾼速公路第⼋合同段公路挡墙施⼯过程中,取得了很好的效果。

关键词:⽚⽯超流态⾃密实混凝⼟机制砂应⽤1、前⾔随着现代建筑的发展,越来越多的⼯程采⽤了⾃密实混凝⼟。

由于其⾼流动性和优异的施⼯性,⾃密实混凝⼟已被划⼊⾼性能混凝⼟的范畴【1】,也被称为“近⼏⼗年中混凝⼟建筑技术最具⾰命性的发展”【2】。

我国贵州地区⼭多地少,地形起伏较⼤,经过⼏代建设者的努⼒,贵州省公路建设取得了巨⼤的成就。

公路挡⼟墙是⽤来⽀承路基填⼟或⼭坡⼟体,防⽌填⼟或⼟体变形失稳的⼀种构造物。

在贵州的⼭区公路中,由于地形条件差,滑坡、塌⽅等路基危害风险⼤,因此,挡⼟墙的应⽤更为⼴泛。

其中,⾼速公路挡⼟墙⼯程⼀般采⽤传统的⼤体积混凝⼟施⼯⼯艺,但是施⼯过程中需要采取温控措施,后期需要良好的养护措施和温度监控措施,不仅施⼯速度慢,⼯艺复杂,⽽且⼯程造价⾼,⼯程质量难以保证。

因此,研究⼀种可以解决上述问题的新型的⼤体积混凝⼟技术具有重要的意义。

2、机制砂⾃密实块⽚⽯混凝⼟的定义及特点机制砂⾃密实块⽚⽯混凝⼟是在⾃密实混凝⼟的基础上发展起来的⼀种新型⼤体积混凝⼟技术,⼜称堆⽯混凝⼟。

其是指⾸先将满⾜⼀定粒径要求的⼤块⽯/块⽚⽯直接放⼊施⼯仓,形成有⼀定⾃然空隙的块⽚⽯体,然后在块⽚⽯体表⾯浇注超流态机制砂⾃密实混凝⼟,依靠其⾃重,完全填充块⽚⽯体空隙,超流态机制砂⾃密实混凝⼟硬化后与块⽚⽯形成完整、密实、低⽔化热的混凝⼟结构。

论机制砂对混凝土性能的影响面对天然砂价格不断上涨带来的成本压力,在资源有限和环境保护的双重因素下,用机制砂作为细集料将是今后混疑土工程发展的主要方向。

于是通过大量的试验,经过混凝土各项测试,在试验结果均能满足普通混凝土设计规程的情况下,公司决定购置生产设备自己生产机制砂。

从刚开始时的不断调整,到如今稳定的生产运营,对机制砂有了一些了解。

现将一些使用心得记录下来,供同行参考。

机制砂俗称人工砂,岩石经除土开采、机械破碎、筛分而成的,公称粒径小于5mm的岩石颗粒,但不包括软质、风化的颗粒。

由于各地机制砂的料源、生产设备和工艺不尽相同,导致生产出的机制砂在化学成分、颗粒形状、表面结构、颗粒级配以及石粉含量等性能方面与天然河砂都大不相同。

本单位使用的机制砂是开采碎石后,经筛分大于5mm的颗粒二次破碎筛分制成,分为小于5mm且大于 2.5mm的粗颗粒和小于2.5mm的细颗粒,经试验调整级配后细度模数在2.8~3.0之间,亚甲蓝0.5~0.7,石粉含量15%。

具体筛分数据见表1。

经试验,机制砂的各项指标均符合JGJ52—2006《普通混凝土用砂、石质量及检验方法标准》和JGJ/T241—2011《人工砂混凝土应用技术规范》。

1机制砂对混凝土工作性的影响相较于天然河砂而言,机制砂是由岩石破碎而成,其颗粒表面粗糙、多棱角,且颗粒级配较差,大于2.36mm和小于0.15mm的颗粒较多,而0.3~1.18mm之间的颗粒较少。

配制混凝土时,致使混凝土和易性差,不易施工,拌合时需要更多的浆体材料来包裹与填充。

在不掺天然砂来调整颗粒级配的情况下,可加大机制砂的用量,提高砂率来改善混凝土的和易性。

石粉含量是影响坍落度的重要指标,石粉含量太低(小于5%)时,混凝土的和易性、保水性较差。

当石粉含量控制在10%~15%时,可提高少许或不加大胶凝材料用量,配制出来的混凝土和易性等各项指标也能满足施工要求。

对混凝土强度的影响不是很大,和易性也很好。

机制砂在混凝土中的应用研究摘要:机制砂是一种新型的人造骨材料,具有优良的物理力学性能和化学稳定性。

本文从机制砂的来源、制造方法以及在混凝土中的应用等方面进行了详细的研究和分析,结果表明,机制砂在混凝土中的应用能力足够有效地提高混凝土的强度、耐久性和抗裂性,同时也能降低混凝土的掺量,因此机制砂具有广阔的应用前景。

关键词:机制砂,混合凝土,强度,耐久性引言:混凝土是建筑工程中广泛使用的一种材料,其性能优良、耐久性高、使用寿命长等特点得到了广泛的认可和应用。

然而,混凝土的制造过程中需要使用大量的天然骨料,这导致了自然骨骼材料资源的结局和环境问题的加剧。

因此,寻找一种新型的骨骼材料,既能足够满足混凝土的使用需求,又能够减少对自然资源的依赖,成为了混合凝土领域研究的热点之一。

机制砂是一种人造材料,由于其具有高度稳定的特性、优异的抗裂性以及低吸水率等优点,近年来成了混凝土领域研究的热点之一。

1、机械砂的生产工艺机械砂的生产工艺一般包括岩石破碎、筛分、清洗等环节。

首先,选择取优质的岩石或矿石进行粗碎、细化碎等破碎处理,得到不同粒状的骨料。

其次,对骨料进行筛分,按一定的颗粒范围分类,得到不同规格的机械砂。

然后,对机械砂进行清洗和干热处理,去除其中的泥土和水分。

最后,通过质量检测,保证机械制造砂的物理和力学性能符合要求。

机械砂与传统骨料的差异及其影响1.1 物理性能差异与传统骨料相比,机械砂具有更高的密度、更低的吸水率和更小的孔隙率。

这些物理性能的差异使机械砂处于混合状态中能足够更好地填充空间,提高混凝土的密实性和耐久性。

1.2 化学性能差异机械砂中的石粉成分相对稳定,并且不含有害物质。

这些化学性质的优点使得机械砂在混凝土中不会产生影响混凝土的化学性能,也不会对混合凝土的使用寿命产生负效应。

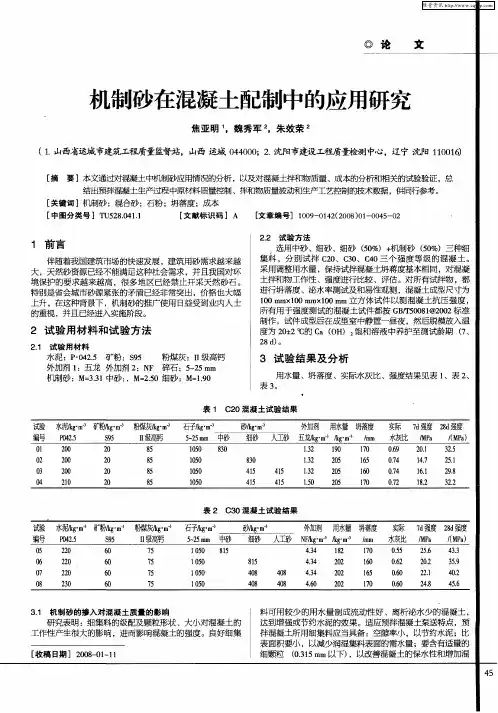

2原材料2.1试验材料胶凝材料:深州金隅PO 42.5水泥;德州市华能电厂有限公司Ⅱ级粉煤灰;辛集市钢信新型建材有限公司生产的S95级矿粉。

骨料:5~25mm连续级配碎石砂:水洗机制砂水:自来水外加剂:江苏苏博特新材料股份有限公司生产出来的聚羧酸泵送剂。

2.2细度模数是决定混凝土工作性能的重要因素之一。

机制砂细度模数一直以来都是研究砂料的具重要技术特性内容之一,其值对分析混凝土性能的好坏有着举足轻重的技术影响。

通过筛分,将各种不同的粒径值的机制砂先进行了分选,然后又根据性能要求分别级配制好了粒径细度模数2.6~3.4的机制砂,再据此进行了混凝土工作性能的分析。

砂级的粒径具体的级配见表1。

为了做到只注重考察砂细度模数这最一单的因素及其对钢筋混凝土性能参数的主要影响,避免砂浆级配差异的过大,所使用配制的机制砂料均能基本满足符合II区砂料的级配要求。

表1不同细度模数砂的级配不同尺寸筛孔累计筛余/%细度模数3 .43.23.02.82.64.75mm521002.36 mm33282622181.18 mm5854641340.60 0mm73696155490.30 0mm89857872690.15 0mm95929299底100100100100100对如表1所述示的这5种细度模数与大小范围的混合细砂材料进行了钢筋混凝土的测试研究,发现砂粉含量在相差达到一定数值范围时,相同的水胶比、相同规格的外加剂用量前提情况下,细度模数大小范围越过小范围则砂浆拌合物相则显得越容易干和而粘稠,流动性越容易差。

细度模数范围如差距过大,保水性也会更差,更容易导致混凝土出现泌水现象。

混凝土细度模数通常应该尽可能被控制在约2.6~3.2,较为合理的混凝土细度模数范围应该控制在2.6~2.8。

2.3砂的比粒度对混凝土工作性能的影响在实践中,即使细度模数保持一致,拌合物的性能也会发生显著的变化。

这种变化的根源在于砂的比表面积的差异。

为了更加准确地评估这种变化,我们采用“比粒度”标准,并配置了多种不同比粒度的砂[1],以期找到最佳的比粒度,从而提高混凝土的性能。

从表2中可以清楚地看出,不同粒径的砂的级配存在显著的差异,但我们仍将努力确保每一种砂的级配都能够达到II区砂的最佳性能标准。

表2不同比粒度砂的级配不同尺寸筛孔累计筛余%比粒度4. 94.25.65.45.05.86.47.15.74.751000000002.326222211116mm522482211.1 8mm 4647424144382424220.6 00mm 616265555584443470.3 00mm 78787972773768730.1 50mm 9288969879399387底10100100100100100100100100细度模数3.3.03.02.82.82.82.42.42.4针对两种相同细度模数且不同比粒度配比的砂混合进行的混凝土砂试组配技术研究,试验结果见下表3。

由下表格3可知,2.4细度模数砂的平均比粒度系数应适当控制在5.5~7.0,2.8细度模数砂的平均比细粒度系数应适当控制在为4.5~6.0,3.0细度模数砂的平均比细粒度应为控制在4.0~5.5之间。

表3相同细度模数不同比粒度砂对混凝土性能的影响2.3机制砂石粉对混凝土性能影响经过研究,我们发现机制砂石粉含量与混凝土性能之间存在显著的相关性。

为了更好地研究这种关系,我们首先筛选出了75μm以下的颗粒,并将它们按照不同的比例混合在一起。

经过测试,我们发现,机制砂石粉含量与水胶比0.5之间存在显著的相关性,详情请参见表格4。

根据表2的数据,当机制砂石粉的均含量低于5%时,混凝土的流动性会显著降低;而当机制砂石粉的含量超过20%,由于细粉的比例增加,混凝土的稠度会提升,但同时也会带来更高的流动性。

经过实验,机制砂石粉的含量必须保持在20%以下,最低不能低于5%。

表4机制砂石粉含量对混凝土性能的影响机制砂石粉含量/%水泥(kg/m³)矿粉掺量/%粉煤灰掺量/%砂率/%减水剂/%坍落度/(mm/mm)抗压强度/MPa拌合物状态53301525441.6200/47039.7浆体量少、包裹性较差1 03301525441.6230/58044.4良好的流动性和粘聚性1 53301525441.6240/59046.8良好的流动性和粘聚性2 03301525441.6180/42045.1拌合物较为粘稠、流动性较差2.4石粉MB值对混凝土性能的影响机制砂石粉中含有一定掺入量的粘土物质时,其本身对外加剂的吸附性会随之急剧的增加,容易造成外加剂用量加大、坍落度损失较大的这一类的问题。

本部分实验主要通过以机制砂掺混石粉的实验形式来模拟机制砂石粉混合物中实际所需要掺量,通过调节石粉与机制砂最佳掺比例,控制石粉不同的最大MB值[1],分析不同MB值的石粉对C30型混凝土(水胶比0.5)的性能等变化造成的直接影响,结果见表5。

表5不同MB值石粉对混凝土性能的影响水矿粉外砂砂石初始1h坍泥/kg/m³粉掺量/%煤灰掺量/%加剂/%率/%中石粉量/%粉MB值坍落度mm/mm落度mm/mm33015251.54411.0230/600220/57033015251.54412.0230/570190/44033015251.54413.0225/480/33015251.54414.0140/由表5可知,当机制砂中含有相同量但不同MB值的石粉时,随着MB值的增加,混凝土初始坍落度逐渐减小;当MB值达到3时,混凝土的1h坍落度损失较大;当MB值达到5时,混凝土的1h坍落度损失极大,几乎已无流动性。

结合机制砂石粉含量的试验结果看,石粉MB值≤1,机制砂石粉含量宜控制在10%~15%;石粉MB值≤3,机制砂石粉含量控制在10%以下;避免使用石粉MB值超过3的机制砂。

结论1、高品质机制砂宜控制细度模数为2.4~2.8,细度模数2.4~2.6的优质机制砂其比粒度一般宜控制到5.0~6.5,细度模数2.6~2.8的品质机制砂的比粒度也宜严格控制在4.5~6.0。

2、一般情况下筛底含量一定要控制在5%~15%,以稳定在10%左右为宜。

当石粉MB值≤1,机制砂石粉含量则一般宜控制在10%~15%,但当石粉的为MB值≤3时,机制砂石粉含量一般应当控制在≤10%。

参考文献[1]傅沛兴、比粒度——一种表示砂石粒度的新概念[J].建筑材料学报,2006(1):1-5[2]JG/T 568—2019《高性能混凝土用骨料》作者简介刘文亮,就职于德州润德混凝土有限公司,高级工程师。