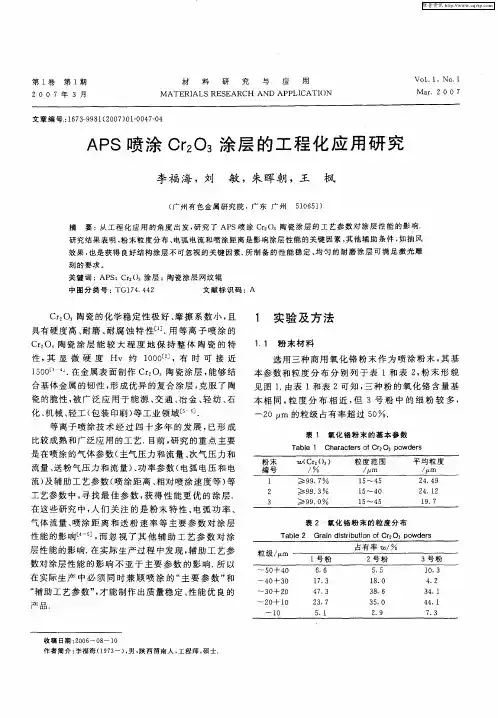

APS制备耐磨涂层

- 格式:ppt

- 大小:1.37 MB

- 文档页数:19

不同热喷涂技术制备铁基非晶涂层的结构和耐磨性能解路;熊翔;王跃明【摘要】采用等离子喷涂(APS)、超音速火焰喷涂(HVOF)和爆炸喷涂(DS)技术分别制备铁基非晶涂层,并对各涂层显微结构和耐磨性能进行对比研究,探讨喷涂技术、涂层非晶含量、孔隙率和耐磨性能之间的关系.采用SEM观察各涂层结构、截面形貌以及摩擦表面形貌,通过XRD检测粉末与涂层的非晶相含量,采用摩擦磨损实验机测试各涂层与不锈钢基体的耐磨性能.结果显示,等离子喷涂、超音速火焰喷涂和爆炸喷涂三种热喷涂技术制备出的涂层主要为非晶相,非晶含量分别为79.39%,85.26%和88.14%,孔隙率分别为2.5%,1.9%和1.5%.爆炸喷涂制备的铁基非晶涂层表现出最优的摩擦磨损性能,其磨损机制为疲劳磨损.热喷涂制备的铁基非晶涂层的耐磨性能远强于不锈钢.【期刊名称】《粉末冶金材料科学与工程》【年(卷),期】2019(024)003【总页数】8页(P212-219)【关键词】等离子喷涂;超音速火焰喷涂;爆炸喷涂;非晶涂层;耐磨性能【作者】解路;熊翔;王跃明【作者单位】中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083;中南大学粉末冶金国家重点实验室,长沙 410083【正文语种】中文【中图分类】TG139+.8块体非晶合金(BMGs)具有高强度、高硬度和优良的弹性变形能力[1−8]。

这些特性大大提高了非晶合金的耐磨性能。

因此非晶合金在耐磨领域吸引了越来越多的关注。

其中,铁基非晶合金由于成本低,一直成为学术研究和工业应用的热点。

然而,块体非晶合金室温脆性高,且难以实现大尺寸非晶合金的制备,限制了其广泛应用[9−14]。

鉴于此,很多研究者尝试在晶态基体表面制备非晶涂层。

非晶涂层既可以继承块体非晶合金拥有的高硬度和高耐磨性能,又可以解决室温脆性和尺寸限制。

目前,热喷涂是制备非晶涂层最普遍的技术手段,特别是等离子喷涂和超音速火焰喷涂。

aps喷涂工艺技术APS喷涂工艺技术(Atmospheric Plasma Spray)是一种常用于涂覆陶瓷、金属和合金材料的喷涂工艺。

它通过将喷雾材料在等离子体喷涂枪中加热和加速,然后将其喷涂在基体材料表面上,形成致密、坚固且耐磨的涂层。

APS工艺技术具有许多优势和应用广泛,下面将介绍其工艺原理、应用和发展前景。

APS喷涂工艺是一种热喷涂技术,其原理基于高温等离子体产生的热能和动能。

在等离子体喷涂枪中,通过向喷涂材料供给高能量电弧,产生高温等离子体,然后将喷涂材料加热到高温并加速喷射出去。

在喷涂过程中,喷雾颗粒与基体材料表面发生瞬态熔融和冷却,在表面上形成致密的涂层。

由于喷涂温度较高,APS工艺技术能够喷涂高熔点材料,如氧化铝、钨等。

APS喷涂工艺技术被广泛应用于各个领域。

在航空航天工业中,APS喷涂可用于涂覆涡轮叶片、燃烧室和发动机部件等,提高其耐磨和热屏障性能。

在能源行业,APS喷涂可用于涂覆燃烧器喷嘴、热交换器和管道等,提高其耐磨和耐腐蚀性能。

此外,APS喷涂还被应用于医疗领域、电子领域和新材料研发领域。

APS喷涂工艺技术具有许多优势。

首先,它能够在较短时间内形成均匀、致密的涂层,具有较高的结合强度。

其次,APS工艺技术适用于不同形状和尺寸的基体材料,能够实现复杂表面的一次性喷涂。

再次,该工艺对喷涂材料的适应性广泛,可涂覆陶瓷、金属和合金等不同材料。

此外,APS喷涂还具有较高的喷涂效率和可持续性,对环境友好。

APS喷涂工艺技术在未来的发展前景广阔。

随着科学技术的不断进步和应用需求的增加,人们对涂层材料性能的要求也越来越高。

APS工艺技术具有优良的涂层性能和多样性,能够满足不同领域的应用需求。

未来,随着材料科学和工艺技术的进一步研究,APS喷涂工艺技术将进一步完善和发展,为各个行业提供更高性能的涂层材料。

总之,APS喷涂工艺技术是一种重要的喷涂工艺,具有广泛的应用领域和发展前景。

它通过高温等离子体喷涂和冷却过程,在基体材料表面形成致密、坚固且耐磨的涂层。

![一种自润滑耐磨复合涂层及其制备方法与应用[发明专利]](https://uimg.taocdn.com/5ba688a6852458fb760b565f.webp)

专利名称:一种自润滑耐磨复合涂层及其制备方法与应用专利类型:发明专利

发明人:武笑宇,谢述锋,许康威

申请号:CN201910234555.5

申请日:20190326

公开号:CN110158007A

公开日:

20190823

专利内容由知识产权出版社提供

摘要:本发明涉及表面涂层领域,具体涉及一种自润滑耐磨复合涂层及其制备方法与应用。

所述的自润滑耐磨复合涂层包含屏蔽支撑层和功能复合层,其中,屏蔽支撑层采用硬质陶瓷颗粒和镍基合金组成的耐磨材料作为原料制备得到,属于金属陶瓷复合涂层,具有高硬度、高致密性、起到屏蔽腐蚀和硬面支撑的作用;功能复合层由耐磨材料和自润滑材料组成梯度结构或者交替结构,这种结构兼具耐磨和减摩自润滑的特征,同时还能保证复合涂层中固体自润滑材料的长久释放。

本发明提供的复合涂层能够提高轴、滚轮等运动部件干摩擦下的减摩耐磨性能,具有良好的使用前景。

申请人:中国船舶重工集团公司第七二五研究所

地址:471000 河南省洛阳市洛龙区滨河南路169号

国籍:CN

代理机构:洛阳公信知识产权事务所(普通合伙)

代理人:孙笑飞

更多信息请下载全文后查看。

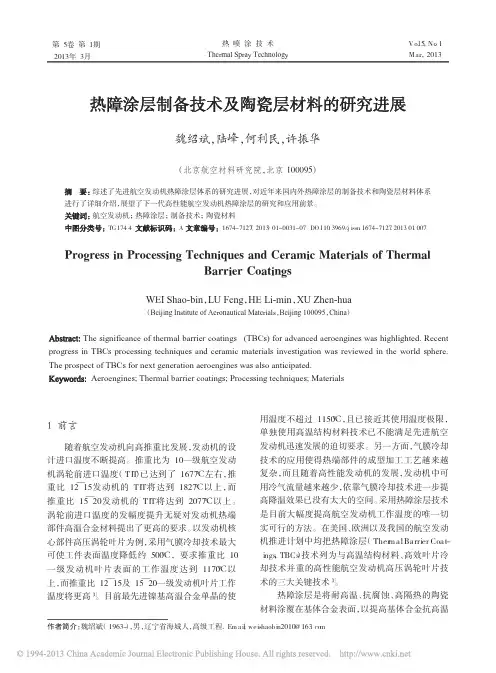

第52卷第12期表面技术2023年12月SURFACE TECHNOLOGY·351·钛合金表面等离子喷涂Al2O3-40%TiO2陶瓷涂层的高温摩擦磨损性能周志强1,郝娇山1*,宋文文1,孙德恩2,李黎1,蒋永兵1,张健1(1.重庆川仪调节阀有限公司,重庆 400707;2.西南大学 材料与能源学院,重庆 400715)摘要:目的研究温度对钛合金表面Al2O3-40%TiO2陶瓷涂层摩擦磨损性能的影响,探讨涂层在高温下的摩擦磨损机理。

方法采用大气等离子喷涂技术(APS)在TC4钛合金表面制备Al2O3-40%TiO2(AT40)陶瓷涂层。

采用扫描电子显微镜(SEM)和能量分散谱仪(EDS),对AT40陶瓷涂层中的微观形貌和物相进行定性分析。

借助维氏显微硬度计,研究 AT40陶瓷涂层在常温下的截面显微硬度分布规律,以及高温下的显微硬度。

采用多功能摩擦磨损试验机,测试AT40陶瓷涂层在200、350、500 ℃下的摩擦磨损性能,并进行原位在线自动3D形貌表征。

结果 AT40陶瓷涂层呈典型的热喷涂层状结构,各相分布均匀,涂层结构致密,平均显微硬度相较于TC4钛合金基材提高了81%。

AT40陶瓷涂层在200、350、500 ℃下的高温硬度分别为513HV0.3、463HV0.3、448HV0.3。

在200、350 ℃时,AT40陶瓷涂层的平均摩擦系数分别为0.18±0.02和0.38±0.03,磨损率分别为(7.8±0.01)×10–5 mm3/(N·m)和(37.2±0.01)×10–5 mm3/(N·m),涂层具有优异的抗高温摩擦磨损性能。

500 ℃时,涂层的平均摩擦系数和磨损率分别为0.77±0.02和(134.4±0.01)×10–5 mm3/(N·m),磨痕深度和磨损体积大幅增加,耐磨性能降低。

APS等离子缸体涂层问题

等离子体喷涂(APS)是一种先进的表面涂层技术,常用于涂覆金属和陶瓷材料。

这种涂层技术通过在气体中产生等离子体,并将喷涂颗粒加热到高温,使其熔化和喷涂在材料表面上。

等离子体喷涂的主要应用领域包括热障涂层(用于航空航天和能源行业)、摩擦涂层(用于汽车零件等),以及防腐蚀和抗磨损涂层等。

与其他涂层技术相比,等离子体喷涂具有以下优势:

1. 优异的粘附性:等离子体喷涂技术能够在材料表面形成强大的粘附力,使涂层牢固地附着在材料上,提高涂层的耐久性和使用寿命。

2. 高温耐受性:等离子体喷涂涂层能够耐受高温环境,具有良好的热障性能,可用于保护材料免受高温热破坏。

3. 抗腐蚀和抗磨损性:等离子体喷涂涂层可以提供优异的抗腐蚀和抗磨损性能,延长材料的使用寿命。

4. 灵活性:等离子体喷涂技术适用于各种材料,包括金属、陶瓷和复合材料等,能够满足不同应用的需求。

5. 环境友好:等离子体喷涂过程中不需要使用有害的溶剂,对环境友好。

然而,等离子体喷涂技术也存在一些挑战和问题,如:

1. 成本较高:等离子体喷涂设备和材料的成本较高,对于小规模生产或个别项目而言,可能不太经济。

2. 复杂的工艺控制:等离子体喷涂的工艺参数和控制要求较高,需要经验丰富的操作人员进行调整和控制。

3. 涂层厚度不均匀:等离子体喷涂涂层的厚度可难以控制,可能存在厚薄不均匀的问题。

4. 涂层表面粗糙度:等离子体喷涂涂层的表面粗糙度较高,需要进一步处理才能满足特定的表面要求。

综上所述,等离子体喷涂是一种先进的表面涂层技术,具有许多

优势和应用领域。

然而,它也存在一些挑战和问题,需要在实际应用中仔细考虑。

陶瓷熔射aps

陶瓷熔射APS(Atmospheric Plasma Spraying)是一种先进的陶瓷涂层制备技术。

这种技术利用等离子喷涂设备,在高温、高速的气流中,将陶瓷粉末加热到熔融状态,并喷射到基材表面,形成一层均匀、致密、高质量的陶瓷涂层。

陶瓷熔射APS技术的主要优点包括:

高温稳定性:陶瓷涂层具有极高的耐高温性能,可以在高温环境下长期保持其结构和性能稳定。

优异的耐磨性:陶瓷涂层具有极高的硬度和耐磨性,可以有效提高基材的使用寿命。

良好的化学稳定性:陶瓷涂层对许多化学物质具有良好的稳定性,可以抵抗腐蚀和侵蚀。

广泛的适用性:陶瓷熔射APS技术适用于各种基材,如金属、陶瓷、玻璃等,可制备出多种不同功能的陶瓷涂层。

陶瓷熔射APS技术在航空航天、汽车、能源、化工等领域有广泛的应用。

例如,在航空航天领域,陶瓷熔射APS技术可用于制备高温抗氧化涂层,提高发动机和飞行器的性能;在汽车领域,该技术可用于制备耐磨、耐腐蚀的涂层,提高汽车零部件的使用寿命。

总之,陶瓷熔射APS技术是一种高效、可靠、先进的陶瓷涂层制备技术,具有广泛的应用前景和市场价值。

1。

aps等离子缸体涂层问题等离子喷涂技术作为一种新兴的表面处理技术,在材料改性、表面涂层等领域有着广泛的应用。

备受关注,不同研究团队针对这一问题展开了深入的研究。

本文将探讨aps等离子缸体涂层问题的相关研究进展和解决方案。

aps等离子缸体涂层问题涉及到材料表面处理的一系列工艺,包括清洗、喷涂、固化等环节。

其中,等离子喷涂技术是一种将稀薄的金属或者合金材料喷涂在基体表面,形成一层均匀、致密的涂层的方法。

aps等离子缸体涂层问题主要包括材料选择、工艺控制、涂层性能等方面的挑战。

在aps等离子缸体涂层问题的研究中,材料选择是至关重要的。

不同的材料对于涂层质量和性能有着直接的影响。

研究人员通过对不同材料的性能进行评估和比较,选择合适的材料进行等离子喷涂,以提高涂层的附着力、耐磨性等性能。

同时,工艺控制也是aps等离子缸体涂层问题研究的重点之一。

通过对喷涂参数、气氛控制、固化热处理等因素进行优化,可以提高涂层的质量和耐久性。

涂层性能是评价aps等离子缸体涂层问题解决方案的关键指标之一。

涂层的硬度、耐磨性、耐腐蚀性等性能直接影响着材料的使用寿命和性能表现。

研究人员通过对涂层性能进行系统的测试和分析,不断改进喷涂工艺和材料选择,以提高涂层的性能和稳定性。

在aps等离子缸体涂层问题的研究中,还存在一些挑战和难点。

例如,涂层的结构和组织控制、材料界面反应等问题都需要进一步研究和解决。

研究人员需要通过不断的实验和理论分析,探索新的解决方案,以提高等离子喷涂技术的应用效果和工艺稳定性。

梳理一下本文的重点,我们可以发现,aps等离子缸体涂层问题是一个复杂而具有挑战性的课题,需要研究人员集中精力深入探讨。

通过对材料、工艺和涂层性能等方面的研究和优化,可以有效解决aps等离子缸体涂层问题,推动等离子喷涂技术的进步和应用。

希望本文的内容可以对相关领域的研究人员和工程师有所启发,促进aps等离子缸体涂层问题的解决和推广。