数控机床回参考点故障及检修

- 格式:doc

- 大小:34.50 KB

- 文档页数:7

数控机床回参考点的故障分析和排除数控机床参考点又名原点或零点,是机床的机械原点和电气原点相重合的点,是原点复归后机械上固定的点。

机床参考点确立后,各工件坐标系随之确立,即参考点为工件坐标系的原始参照系。

文章通过对数控机床回参考点的确立,并结合回参考点的故障维修实例,从而归纳总结出回参考的故障排除方法。

标签:数控机床;参考点;测量反馈元件1 参考点的确立数控系统按检测反馈元件测量方式的不同分为绝对脉冲编码器方式和增量脉冲编码器方式两种。

数控系统反馈元件采用绝对脉冲编码器,坐标值实际位置是靠位置检测装置的电池来维持,因此系统断电后,绝对脉冲编码器会记住当前位置。

在数控机床正常使用过程中,只要保证绝对脉冲编码器的后备电池有效,机床开机就不需要再进行回参考点操作。

而采用增量脉冲编码器的数控系统,系统断电后,工件坐标系的坐标值就会消失,因此机床每次开机后都必须先进行回参考点操作,通过参考点来确定机床的坐标原点,从而建立正确的机床坐标系。

除此之外,机床在按下急停开关及机床出现故障并修复后都需要进行一次手动回参考点的操作。

数控机床各轴回参考点的运动中,各轴的运动速度是在机床参数中设定的,并且数控系统是通过PLC的程序编制和数控系统的参数设定决定的,因此,数控机床各轴回参考点是通过PLC和数控系统配合完成的。

2 数控机床回参考点的故障维修实例下面介绍几个第一重型机械集团公司的数控机床回参考点的故障维修实例:例1军工分厂一台型号为TK6516数控铣镗床,数控系统为SIEMENS840D,Y轴出现回参考点位置的准确性差的故障,从而影响加工精度的故障。

维修人员首先检查该机床Y轴测量编码器的+5V电压是正常的,并且该轴在手动方式下能正常工作,回参考点的动作过程也正常,再检查参考点减速速度参数MD34040、位置环增益参数MD32200设置也都正确。

分析可能是由于编码器“零脉冲”受到干扰而引起的此故障,再经过仔细检查该故障轴后,发现该轴编码器的连接电缆的屏蔽线脱落,重新连接脱落的屏蔽线后,该故障轴回参考点位置准确,机床加工精度恢复。

数控机床回参考点故障及检修数控机床回参考点故障原因及检修十堰职业技术(集团)学校唐运福关键词:参考点;回零;故障检修数控机床的原点是数控机床厂家设定在机床上的一个固定点,作为机床调整的基准点。

机床开机、按下急停开关后以及机床出现故障并修复后都需要进行一次返回参考点的操作。

回参考点的方式因数控系统类型和机床生产厂家而异,目前,采用脉冲编码器或光栅尺作为位置检测的数控机床多采用栅格法来确定机床的参考点。

一、数控机床返回参考点的控制原理及调整方法现以SSCK-20数控车床(系统为FANUC-OTD)为例,说明数控机床返回参考点的控制原理及调整方法。

系统在返回参考点状态(REF)下,按下各轴点动按钮(+J),机床以快移速度向机床参考点方向移动,当减速开关(*DEC)碰到减速挡块时,系统开始减速,以低速向参考点方向移动。

当减速开关离开减速挡块时,系统开始找栅格信号(编码器一转信号),系统接收到一转信号后,以低速移动一个栅格偏移量(如果系统参数设定栅格偏移量),准确停在机床的参考点上。

V1速度由系统参数518(X轴)、519(Z轴)决定,设定范围为30~24 000 mm/min,本机床分别设定为4 000 mm/min和6 000 ram/rain。

V2速度由系统参数534(所有轴)决定,设定范围为6~15 000 ram/rain,本机床设定为200 mm/min。

栅格偏移量根据机床实际调整由系统参数508(X轴)、509(Z轴)确定二、数控机床返回参考点的调整数控机床各轴传动机械拆装后、进给伺服电动机更换后、位置检测装置修复后都将导致机床参考点位置不准,需对机床的返回参考点进行调整。

通常机床参考点设计在机床刀架X轴、Z轴正方向上。

如果机床的刀架在机床回零操纵中要求设定固定的位置,只用调整回零开关撞块的方法是不能实现的,必须调整控制机床的相应参数。

机床相应参数调整步骤如下:1、预置参数0508项,X轴栅格调整的预置值。

长沙航空职业技术学院毕业论文设计题目:数控机床返回参考点的控制及常见故障诊断所在系别:航空机械制造工程系专业名称:数控设备应用与维护所在班级:数控设备应用与维护0901班学生姓名:**指导教师:***日期:2012年5月20日空军航空维修技术学院毕业设计(论文)任务书数控设备应用与维护专业 0901班姓名陈豪学号 29指导老师:黄登红设计题目:数控机床返回参考点的控制及常见故障诊断设计题号:17设计内容及要求:1.绘制并打印数控机床的挡块式和无挡块式回零控制原理图各一张(2号图纸);2.完成设计说明书编制(不小于4000字);设计说明书内容应包括:分析数控机床返回参考点的必要性;阐述数控机床返回参考点的原理和常见方式;完成返回参考点PLC控制程序编写(使用梯形图)和说明;与返回参考点相关的系统参数及其功能说明;返回参考点的常见故障及解决措施。

联系方式:手机:159****5961电话:*************邮箱:******************数控教研室2011年10月目录摘要 (4)绪论 (5)第一章数控机床返回参考点的必要性 (6)第二章数控机床返回参考点的原理及常见方式 (8)2.1 增量栅格法(挡块式)回参考点原理 (9)2.2 绝对栅格法(无挡块式)回参考点原理 (9)第三章数控机床返回参考点的相关参数及设定 (16)第四章数控机床返回参考点的PMC控制 (20)4.1 可编程控制器(PMC)简介 (20)4.2 数控机床返回参考点的PMC控制 (21)第五章数控机床返回参考点的常见故障分析及诊断.205.1 数控机床不能返回参考点的原因 (20)5.2 数控机床回参考点故障的主要类型错误!未定义书签。

5.3 数控机床回参考点常见故障分析与诊断错误!未定义书签。

5.3.1 增量式(挡块式)回零过程中的常见故障分析及诊断.............. 错误!未定义书签。

5.3.2 绝对式(无挡块式)回零过程中的常见故障分析及诊断............ 错误!未定义书签。

数控机床回参考点故障分析与排除-轻松数控网2012-11-08 | 阅:1 转:90| 分享修改数控机床回参考点摘要:本文分析了数控机床返回参考点的原理,结合具体数控机床事例,对故障各种形式进行分析、诊断及排除,并提出了对加工中心机床换刀点的改进意见。

关键词:数控机床;参考点;故障诊断;排除0前言手动回参考点操作是建立机床坐标系的前提,绝大多数数控机床开机后的第一动作一般都是手动操作回参考点。

若回参考点出现故障将无法进行程序加工,回参考点的位置不准确将影响到加工精度,甚至出现撞车事故。

分析和排除回参考点故障问题是非常必要的。

1 返回参考点的原理数控机床按照控制理论可分为闭环、半闭环、开环系统。

闭环数控系统装有检测最终直线位移的反馈装置,半闭环数控系统的位置测量装置安装在伺服电动机转动轴上或丝杆的端部,也就是说反馈信号取自角位移,而开环数控系统不带位置检测反馈装置。

对于闭环、半闭环数控系统,通常利用位移检测反馈装置脉冲编码器或光栅尺进行回参考点定位,即栅格法回参考点。

而开环系统则需另外加装检测元件,通常利用磁感应开关回参考点定位,即磁开关法回参考点。

无论采用哪种回参考点操作,为保证准确定位,在到达参考点之前必须使数控机床的伺服系统自动减速,因此在多数数控机床上安装减速挡块及相应的检测元件。

栅格法根据检测反馈元件计量方法的不同又可分为绝对栅格法和增量栅格法。

采用绝对脉冲编码器或光栅尺回参考点的称为绝对栅格法,在机床调试时,通过参数设置和机床回零操作确定参考点,只要检测反馈元件的后备电池有效,此后每次开机,均记录有参考点位置信息,因而不必再进行回参考点操作。

采用增量式编码器或光栅尺回参考点的称为增量栅格法,在每次开机时都需要回参考点。

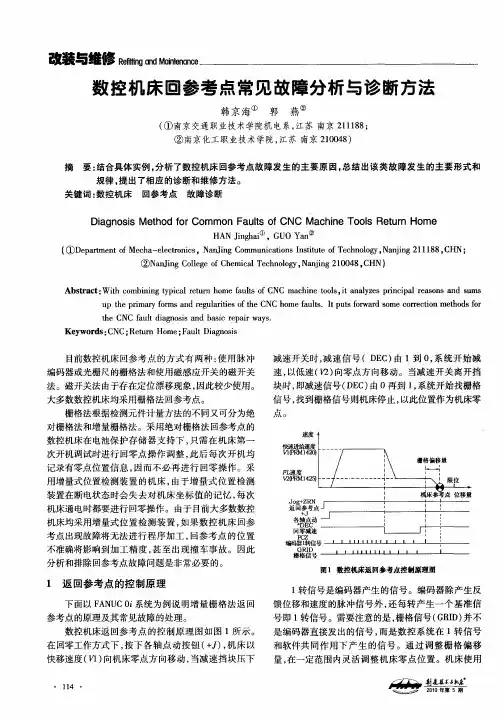

不同数控系统返回参考点的动作、细节有所不同,图1中以某数控铣床(采用FANUC 0i 系统)为例,简要叙述增量栅格法返回零点的原理和过程。

在图1中,快速进给速度参数、慢速进给速度参数、加减速时间常数、栅格偏移量等参数分别由数控系统的相应参数设定。

数控机床回参考点过程分析、典型模式和故障分析本文分七个小部分,分别介绍了机床原点、机床参考点、工件参考点、回参考点过程、几种典型的模式以及常见的故障分析做了深入的介绍。

一、机床坐标系原点:机床原点为机床上的一个固定点,也称机床零点或机床零位。

是机床制造厂家设置在机床上的一个物理位置,其作用是使机床与系统同步,建立测量机床运动坐标的起始点。

并用M表示。

该点是确定机床参考点的基准。

二、机床参考点:机床参考点是机床制造厂在机床上用行程开关设置的一个物理位置,一般用R来表示。

参考点与机床原点的相对位置是固定的,机床出厂前由机床厂精密测量确定的。

机床原点和参考点的示意图如图1所示意。

图1 数控车床的参考点和机床原点一般来说,机床坐标系原点或机床零点是通过机床参考点间接确定的。

机床参考点是机床上的一个固定点,其与机床零点间有一确定的相对位置,一般设置在刀具运动的X、Z正向最大极限位置。

展开剩余85%在机床每次通电之后,工作之前,必须进行回机床零点操作,使刀具运动到机床参考点,其位置由机械档块确定。

这样,通过机床回零操作,确定了机床零点,从而准确地建立机床坐标系,即相当于数控系统内部建立一个以机床零点为坐标原点的机床坐标系。

机床坐标系是机床固有的坐标系,一般情况下,机床坐标系在机床出厂前已经调整好,不允许用户随意变动。

对于铣床来说,有的机床参考点就是原点,有的参考点在最大行程位置。

而对于车床来说,参考点和原点不是同一点,这在图1中显示得十分明显。

三、工件坐标系原点:工件坐标系是用来确定工件几何形体上各要素的位置而设置的坐标系,工件原点的位置是人为设定的,它是由编程人员在编制程序时根据工件的特点选定的,所以也称编程原点。

工件坐标系原点和机床原点是有偏移的,所有的编程都是以工件原点作为原点的,在通过G53,G59来指定偏移。

四、机床回参考点过程:机床回参考点过程在往期文章(《端午节,回家就向数控机床回参考点一样,不需要理由,只需要团聚》)中已经详细说明了,这里再简单回顾一下:1)设置回参考点工作方式;2)选择返回参考点的轴并操作该轴返回参考点,该轴以G00快速向参考点运动;3)当随滑板一起运动的撞块压下参考点开关触头,使其内断(ON)转通(OFF)状态后,机床滑板会减速并按参数设定的速度继续移动。

数控机床回不了参考点的故障诊断及修理方法数控机床回不了参考点的故障常见一般有以下几种状况:一是零点开关消失问题;二是编码器消失问题;三是系统测量板消失问题;四是零点开关与硬(软)限位置太近;五是系统参数丢失等等。

1.找不到参考点(通常会导致机床超程报警)的故障诊断及修理方法表现形式一:是机床回零过程无减速动作。

缘由分析:通过数控机床返回参考点的原理分析,粗定位的减速行程开关没有动作,多数缘由为减速开关及接线故障。

这时需依据先机械后电气的修理原则,首先检查减速撞块是否松动,然后检查减速开关至系统的连接电路是否断路等。

表现形式二:工作台回参考点过程中观看到有减速,但以关断速度移动直到触及限位开关而停机,没有找到参考点,归参考点操作失败。

缘由分析:减速行程开关有动作,但测量系统在减速开关恢复接通到机床遇到限位开关期间,没有捕获到一转信号或基准信号。

详细讲,有两种可能:一种是检测元件在回参考点操作中没有发出一转信号,或该脉冲在传输或处理中丢失,或测量系统发生了硬件故障,对该脉冲信号无识别或处理力量,对第种状况可用跟踪法对该信号的传输通道进行分段检查,看检测元件是否有一转信号发出,或信号在哪个环节丢失,从而实行相应对策;另一種可能由于传动误差等缘由,使得一转信号刚错过,在等待下一个一转信号的过程中,坐标轴触及到限位开关,所以只好停机。

对第种状况,可能是零点开关与硬(软)限位置太近,可试着适当调整限位开关或减速开关与参考点位置标记间的距离,即可消退故障。

2.找不准参考点(即返回参考点有偏差)的故障诊断及修理方法表现形式是机床在返回参考点过程中有减速,也有制动到零的过程,但停止位置不精确且无规律,或与参考点正确位置前移或后移一个丝杠螺距(即相当编码器一转的机床位移量的偏差)。

缘由分析:对于前种状况,经常是由于减速开关(参考点开关)或压块松动、低速设置太低、信号干扰等因素造成的,消失后一种状况的缘由是零点开关与硬(软)限位置太近,对于这种故障可适当调整减速开关的位置或修改偏移量参数,使一转信号产生的时刻离减速信号从断到通时相距约半个一转信号产生的周期,即可消退故障。

XX职业技术学院毕业设计(论文)题目数控系统回参考点的故障诊断与维修系(分院)机械电子工程系学生XX学号专业名称数控设备应用与维护指导教师2009 年11月15日机械电子工程系(分院)毕业设计(论文)任务书毕业设计(论文)指导教师评阅意见表数控系统回参考点的故障诊断与维修摘要:数控机床的参考点又称机床原点或机床零点,是机床机械原点和电器原点相重合的点。

数控机床回参考点的准确性,不但影响机床的称定性,更影响加工精度及加工尺寸的德定性;是工件坐标系的原始参照系,参考点确定后,工件坐标系随之建立,因此,数控机床回参考点是数控技术的重要内容。

关键词:参考点回零数控机床精度诊断维修随着数控技术的迅速发展,数控系统的性能和品质有了极大的提高,数控机床的性能也有了保证。

但是,数控机床是高度复杂的机电一体化设备,机床回参考点是数控机床加工前所进行的必要操作,因此在使用过程中需要及时、正确地对其故障判断和排除。

一、回参考点的原理按机床检测元件检测原点信号方式的不同,返回机床参考点的方法有两种,即栅点法和磁开关法。

在栅点法中,检测器随着电动机一转信号同时产生一个栅点或一个零位脉冲;在机械本体上安装一个减速挡块及一个减速开关,当减速挡块压下减速开关时,伺服电动机减速到接近原点速度运行。

当减速挡块离开减速开关时,即释放开关后,数控系统检测到的第一个栅点或零位信号即为原点。

在磁开关法中,在机械本体上安装磁铁及磁感应原点开关或者接近开关,当磁感应开关或接近开关检测到原点信号后,伺服电动机立即停止运行,该停止点被认作原点。

栅点法的特点是如果接近原点速度小于某一特定值,则伺服电动机总是停止于同一点,也就是说,在进行回原点操作后,机床原点的保持性好。

磁开关法的特点是软件及硬件简单,但原点位置随着伺服电动机速度的变化而成比例的漂移,即原点不确定,目前,大多数机床采用栅点法。

栅点法中,按照检测元件的不同分为以绝对脉冲编程器方式归零和以增量脉冲编程器方式归零。

数控机床回参考点故障原因及检修

十堰职业技术(集团)学校唐运福

关键词:参考点;回零;故障检修

数控机床的原点是数控机床厂家设定在机床上的一

个固定点,作为机床调整的基准点。

机床开机、按下急停开关后以及机床出现故障并修复后都需要进行一次返回

参考点的操作。

回参考点的方式因数控系统类型和机床生产厂家而异,目前,采用脉冲编码器或光栅尺作为位置检测的数控机床多采用栅格法来确定机床的参考点。

一、数控机床返回参考点的控制原理及调整方法

现以SSCK-20数控车床(系统为FANUC-OTD)为例,说明数控机床返回参考点的控制原理及调整方法。

系统在返回参考点状态(REF)下,按下各轴点动按钮(+J),机床以快移速度向机床参考点方向移动,当减速开关(*DEC)碰到减速挡块时,系统开始减速,以低速向参考点方向移动。

当减速开关离开减速挡块时,系统开始找栅格信号(编码器一转信号),系统接收到一转信号后,以低速移动一个栅格偏移量(如果系统参数设定栅格偏移量),准确停在机床的参考点上。

V1速度由系统参数518(X轴)、519(Z轴)决定,设定范围为30~24 000 mm/min,本机床分别设定为4 000 mm/min和6 000 ram/rain。

V2速度由系统参数

534(所有轴)决定,设定范围为6~15 000 ram/rain,本机床设定为200 mm/min。

栅格偏移量根据机床实际调整由系统参数508(X轴)、509(Z轴)确定

二、数控机床返回参考点的调整

数控机床各轴传动机械拆装后、进给伺服电动机更换后、位置检测装置修复后都将导致机床参考点位置不准,需对机床的返回参考点进行调整。

通常机床参考点设计在机床刀架X轴、Z轴正方向上。

如果机床的刀架在机床回零操纵中要求设定固定的位置,只用调整回零开关撞块的方法是不能实现的,必须调整控制机床的相应参数。

机床相应参数调整步骤如下:

1、预置参数0508项,X轴栅格调整的预置值。

由于X轴丝杠螺距为6 mm,所以预置值为6 000;

2、预置参数0509项,Z轴栅格调整量的预置值。

由于Z轴丝杠螺距为6 mm,所以预置值为6 000;

3、调整参数0010项的第7位(APRS)为“0”,使手动回零完成后不执行自动坐标系设定;

4、用手动方法使机床刀架回到机床参考点;

5、机床回到零后,X、Z位置显示与规定值进行比较;

当显示的坐标值大于规定值半个螺距时,先调整撞块使之接近规定值,重新将刀架移动到原起点,再进行第4步操作,反复调整撞块使显示值大于或小于规定值,但二值的绝对值之差要小于半个螺距。

将参数0508与0509项预置值分别减去X、Z轴显示值与规定值的差值,再以所得结果重新分别设置参数0508项和0509项(单位0.001 mm).

规定零点坐标:X=260.000;Z=500.000。

回零后坐标显示:X=262.000;Z=501.000。

0508项参数设定为6 000-(262.000-260.000)×1 000=4 000;

0509项参数设定为6 000-(501.000-500.000)×1 000=5 000;

6、重新进行第4、5项操作,使机床刀架回零坐标值符合规定值;

7、在系统参数708和709中分别输入260 000(直径编程坐标值)和500 000;

8、将参数0010项的第7位设为“l”,使机床回零后执行自动坐标系设定显示回零值。

机床断电重新送电,进行回零操作,转塔刀架就按规定的距离精确地回到零点,并在显示屏上显示出机床零点的坐标值。

三、控机床返回参考点的常见故障分析

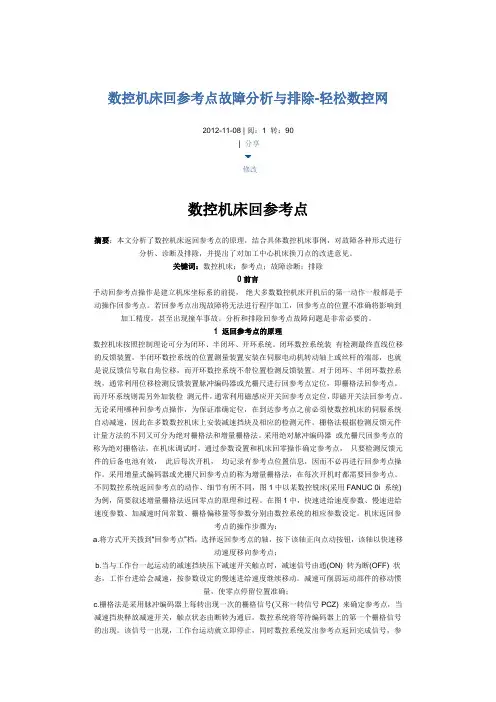

在实际生产加工中,数控机床返回参考点的常见故障现象可归纳为三大类,引起故障的原因归纳如下:

(一)、不能返回参考点或找不到参考点(通常会导致机床超程报警)

1、机床回零过程无减速动作或一直以减速回零,多数原因为减速开关及接线故障。

2、机床回零动作正常,但系统得不到一转信号。

原因可能是电动机编码器及电缆线或系统轴板故障(工厂中多数采用交换法来判别故障具体部位)。

3、减速开关偏移。

4、检测元件被污染。

当采用全闭环控制时光栅尺沾了油污,不能采集信号。

排除方法是清洗光栅尺。

(二)、找不准参考点(即返回参考点有偏差)

1、减速挡块偏移。

2、栅格偏移量参数设定不当。

3、参考计数器容量参数设定不当。

4、位置环增益设定过大。

5、编码器或轴板不良。

(三)、回参考点位置随机性变化故障

1、零脉冲信号受到干扰。

可检查脉冲编码器反馈电缆、屏蔽线连接是否是否正确地是否良好。

2、编码器的供电电压过低。

3、电动机与丝杠的联轴器松动。

4、电动机扭矩过低或由于伺服调节不良,引起跟踪误差过大。

可调节伺服参数,改变其运动特性。

5、零脉冲不良。

利用示波器检查编码器的输出脉冲,确认全部信号是否输出正常;否则对编码器进行清洗或更换。

6、滚珠丝杠间隙增大。

四、常见故障实例分析及维修

1、故障1

一数控车床(系统为FANUC Oi-C)在回零时,发现机床回零的实际位置不一样,漂移一个栅点或者是一个螺距的位置,并且时好时坏。

根据故障现象分析,如果每次漂移只限于一个栅点或螺距,这种情况有可能是因为减速开关与减速撞块安装不合理(多是移位),机床轴开始减速时的位置距离光栅尺或脉冲编码器的零点太近;由于机床的加减速或惯量不同,机床轴在运行时过冲的距离不同,从而使机床轴所找的零点位置发生了变化。

维修中检查调整了减速开关与减速撞块的相对位置,使机床轴开始减速的位置大概处在一个栅距或一个螺距的中间位置;然后重新设置机床零点的偏移量,并适当减小机床回零速度或快移速度的加减速时间常数,机床恢复正常.

2、故障2

某一数控车床(系统为FANUC-TD)回零时,X轴回零动作正常(先正方向快速运动,碰到减速开关后,能以慢速运动),但机床出现系统因X轴硬件超程而急停报警。

此时Z 轴回零控制正常。

根据故障现象和返回参考点控制原理,可以判定减速信号正常,位置检测装置的零标志脉冲信号不正常。

产生该故障的原因可能是来自X轴进给电动机的编码器故障(包括连接的电缆线)或系统轴板故障。

因为此时Z轴回零动作正常,所以可以通过采取交换方法来判断故障部位。

将两轴伺服电机及编码器交换插接后,发现故障转移到Z 轴上(X轴回零操作正常而Z轴回零出现报警),所以可判定故障出在系统轴板上,最后更换轴板,机床恢复正常工作。

小结

数控机床回参考点的故障是数控机床中比较常见的故障之一,对故障现象作充分分析,就不难找到故障的原因所在,最终排除故障。