管道焊接检验记录

- 格式:docx

- 大小:13.36 KB

- 文档页数:1

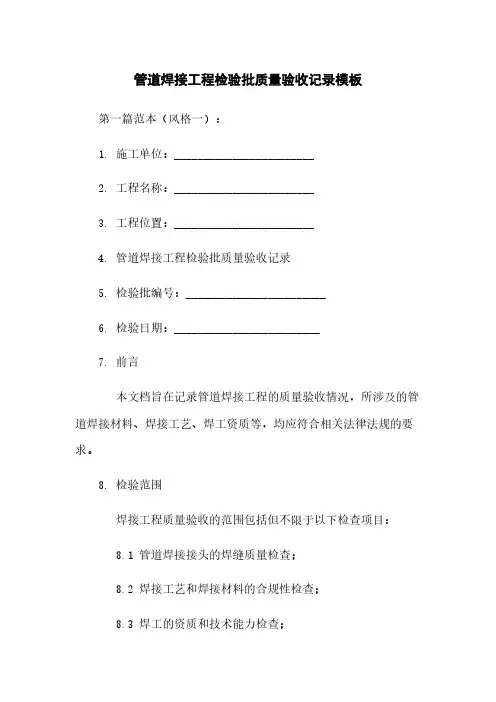

管道焊接工程检验批质量验收记录模板第一篇范本(风格一):1. 施工单位:________________________2. 工程名称:________________________3. 工程位置:________________________4. 管道焊接工程检验批质量验收记录5. 检验批编号:________________________6. 检验日期:_________________________7. 前言本文档旨在记录管道焊接工程的质量验收情况,所涉及的管道焊接材料、焊接工艺、焊工资质等,均应符合相关法律法规的要求。

8. 检验范围焊接工程质量验收的范围包括但不限于以下检查项目:8.1 管道焊接接头的焊缝质量检查;8.2 焊接工艺和焊接材料的合规性检查;8.3 焊工的资质和技术能力检查;8.4 焊接过程中的可视检查和无损检测;8.5 管道焊接的外观检查;8.6 非破坏性试验(如气密性试验、水压试验)。

9. 焊接接头质量检查9.1 进行焊缝的外观检查,包括焊缝的平整度、内外焊缝是否对齐、有无气孔、裂纹、夹渣等缺陷;9.2 对焊缝进行无损检测,如超声波检测、射线检测等;9.3 进行焊缝的抽样化学成分分析和力学性能测试。

10. 焊接工艺和焊接材料合规性检查10.1 核查焊接工艺文件是否符合规定,并进行相应的审核;10.2 核查焊接材料是否符合规定,并进行抽样检测。

11. 焊工资质和技术能力检查11.1 验核焊工的资质证书;11.2 检查焊工的实际工作能力,包括焊接技术水平、操作规范和安全防护等。

12. 可视检查和无损检测12.1 对焊缝进行可视检查,发现缺陷及时修复;12.2 针对特定的焊缝,进行无损检测,如超声波检测、射线检测等。

13. 管道焊接的外观检查13.1 检查管道焊接的外观质量,包括焊缝的平整度、颜色、气孔、裂纹等。

13.2 检查管道的防腐保温层是否完好。

14. 非破坏性试验14.1 进行管道焊缝的气密性试验,确保焊缝的密封性;14.2 进行管道的水压试验,确保管道的承压能力。

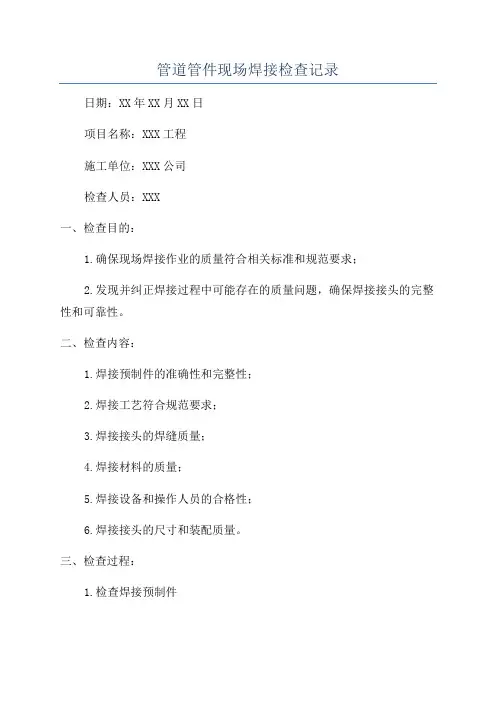

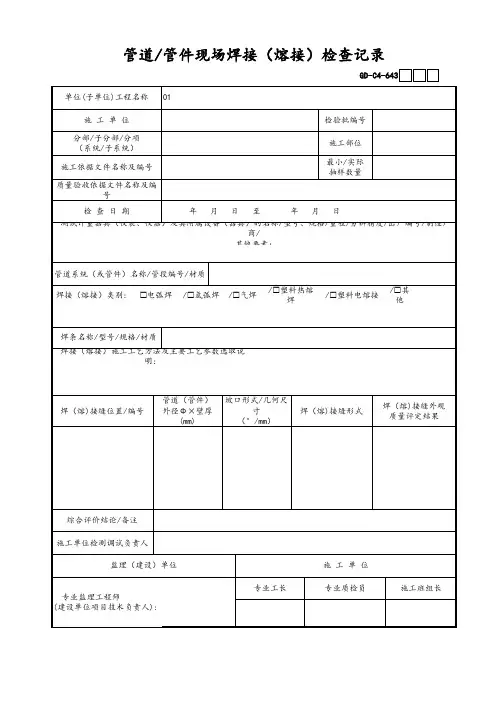

管道管件现场焊接检查记录日期:XX年XX月XX日项目名称:XXX工程施工单位:XXX公司检查人员:XXX一、检查目的:1.确保现场焊接作业的质量符合相关标准和规范要求;2.发现并纠正焊接过程中可能存在的质量问题,确保焊接接头的完整性和可靠性。

二、检查内容:1.焊接预制件的准确性和完整性;2.焊接工艺符合规范要求;3.焊接接头的焊缝质量;4.焊接材料的质量;5.焊接设备和操作人员的合格性;6.焊接接头的尺寸和装配质量。

三、检查过程:1.检查焊接预制件检查焊接预制件的准确性和完整性,确认是否符合设计要求和工艺要求。

检查焊缝是否清理干净,是否有氧化层或污染等情况。

如发现问题及时进行整改。

2.检查焊接工艺核对焊接工艺文件,确认焊接工艺是否正确执行,包括焊接电流、电压、速度、焊接层数等参数是否符合规范要求。

检查焊接工艺参数记录是否准确、完整。

3.检查焊接接头的焊缝质量对焊接接头进行目视检查和无损检测,检查焊缝的牢固性、质量是否合格。

对焊缝进行外观检查,确认焊缝表面是否平整,是否有裂纹、缺陷、疤痕、气孔等问题。

如果存在问题,及时拆除焊缝,并重新进行焊接。

4.检查焊接材料的质量核对焊接材料的合格证明,确认焊条、焊丝等材料是否符合规范要求。

检查焊材的焊缝成分是否符合要求,防止掺杂杂质和低质量材料的使用。

5.检查焊接设备和操作人员的合格性核实焊接设备的合格证明和检测报告,确认设备是否符合安全规范,并检查焊机调整情况。

对焊工进行操作证件的核查,确认焊工是否具备相关的操作技能和资质。

6.检查焊接接头的尺寸和装配质量测量焊接接头的尺寸,对比设计要求和焊接图纸,确认焊缝的尺寸是否符合要求,并对焊接接头的装配质量进行检查,确认各接头的位置和角度是否正确。

四、检查结果:经过现场检查,发现以下问题:1.焊接预制件的准确性和完整性存在一些问题,需进行整改;2.焊接工艺参数记录不完整,需补充;3.焊接接头存在一些外观缺陷,需重新进行焊接;4.焊接材料的焊缝成分不符合要求,需更换;5.一名焊工的操作证件过期,需更新。

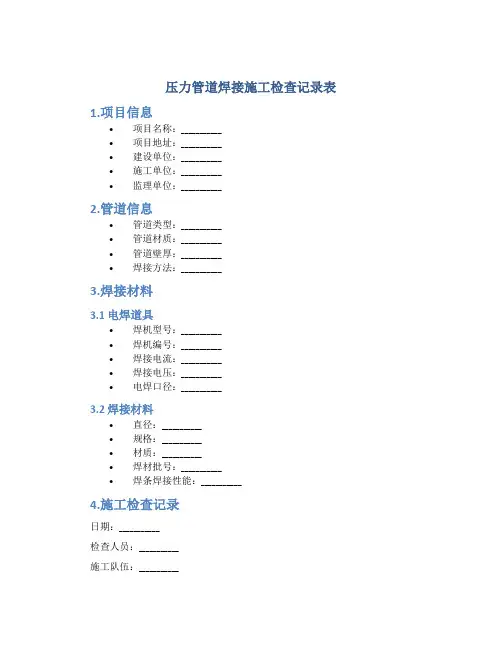

压力管道焊接施工检查记录表1.项目信息•项目名称:___________•项目地址:___________•建设单位:___________•施工单位:___________•监理单位:___________2.管道信息•管道类型:___________•管道材质:___________•管道壁厚:___________•焊接方法:___________3.焊接材料3.1 电焊道具•焊机型号:___________•焊机编号:___________•焊接电流:___________•焊接电压:___________•电焊口径:___________3.2 焊接材料•直径:___________•规格:___________•材质:___________•焊材批号:___________•焊条焊接性能:___________4.施工检查记录日期:___________检查人员:___________施工队伍:___________4.1 焊接工艺评定记录管道焊缝组织检查结果:_______________焊缝断口断裂模式:_______________焊缝断口断口形貌:_______________管道焊接工艺评定人员签字:_______________ 4.2 焊接操作记录施工日期:___________焊接工艺规程编号:___________焊接操作人员姓名:___________焊接工艺控制人员姓名:___________焊接工作地点:___________焊缝号:___________焊接材料型号:___________焊接电流:___________焊接电压:___________焊接速度:___________等离子弧压力:___________保护气流速:___________管道支撑方式:___________工作环境温度:___________环境气氛:___________4.3 焊接过程控制•焊接头准备–准备情况:___________–内部清理情况:___________–支承安装情况:___________ •焊接过程控制–控制情况:___________–坡口对齐情况:___________–焊接内部质量检查情况:__________•焊后热处理–过程:___________–效果:___________4.4 焊缝外观及尺寸检查•外观检查方法:___________•焊缝高度:___________•焊缝宽度:___________•焊缝内凹度:___________•焊缝凸度:___________•焊缝形貌:___________4.5 射线照片•焊接接头编号:___________•焊缝长度:___________•焊缝位置:___________•射线方向:___________•焊接等级:___________•缺陷类型:___________4.6 力学性能试验•试验方法:___________•试验标准:___________•样品数量:___________•试验结果:___________5.检验报告•检查人员:___________•施工队伍:___________•检查日期:___________•处理结果:_______________6.本文记录了施工过程中的管道焊接情况,从焊接材料、施工过程控制、焊缝外观及尺寸检查等多方面进行了详细记录,并进行了力学性能试验和检验报告的,保证了管道施工质量和安全性能。

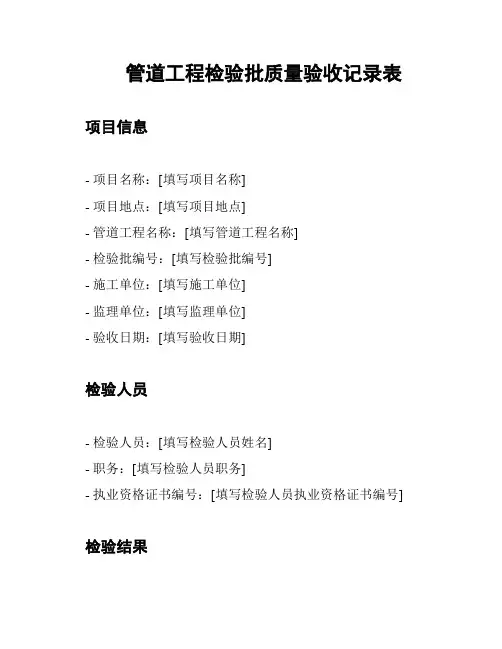

管道工程检验批质量验收记录表项目信息- 项目名称:[填写项目名称]- 项目地点:[填写项目地点]- 管道工程名称:[填写管道工程名称]- 检验批编号:[填写检验批编号]- 施工单位:[填写施工单位]- 监理单位:[填写监理单位]- 验收日期:[填写验收日期]检验人员- 检验人员:[填写检验人员姓名]- 职务:[填写检验人员职务]- 执业资格证书编号:[填写检验人员执业资格证书编号] 检验结果1. 管道材料质量检验- 管道材料名称:[填写管道材料名称]- 材料规格:[填写管道材料规格]- 检验方法:[填写管道材料检验方法]- 检验结果:[填写管道材料检验结果]2. 焊接工艺质量检验- 焊接方法:[填写焊接方法]- 焊工:[填写焊工姓名]- 焊接材料:[填写焊接材料名称]- 检验方法:[填写焊接工艺检验方法]- 检验结果:[填写焊接工艺检验结果]3. 管道安装质量检验- 安装位置:[填写管道安装位置]- 安装方法:[填写管道安装方法]- 检验方法:[填写管道安装质量检验方法]- 检验结果:[填写管道安装质量检验结果]4. 管道试压工艺质量检验- 试压方法:[填写试压方法]- 试压介质:[填写试压介质]- 检验方法:[填写试压工艺质量检验方法]- 检验结果:[填写试压工艺质量检验结果]验收结论经过检验,本次管道工程检验批质量验收结果如下:- 管道材料质量合格。

- 焊接工艺质量合格。

- 管道安装质量合格。

- 管道试压工艺质量合格。

备注[在此填写相关备注。

例如,对检验结果的评价以及需要特别注意的事项等]监理单位意见[在此填写监理单位对本次质量验收的意见]施工单位意见[在此填写施工单位对本次质量验收的意见]验收人员- 验收人员:[填写验收人员姓名]- 职务:[填写验收人员职务]- 执业资格证书编号:[填写验收人员执业资格证书编号]签字监理单位(盖章):________________________施工单位(盖章):________________________ 验收人员(签字):________________________ 日期:________________________。

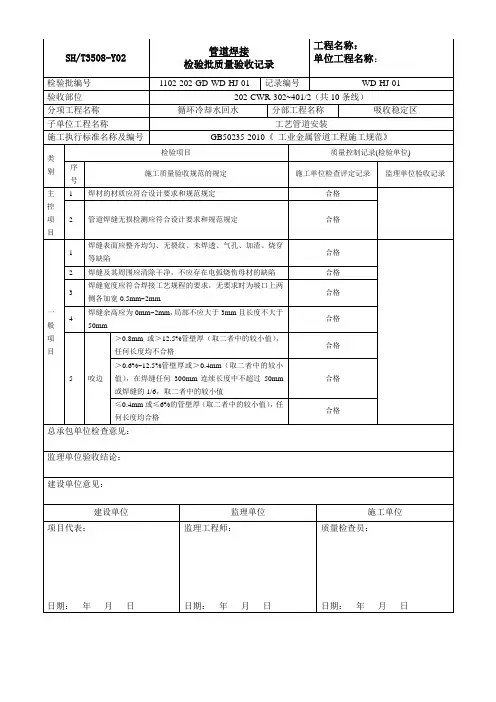

SH/T3508-Y02管道焊接检验批质量验收记录工程名称:单位工程名称:检验批编号1102-202-GD-WD-HJ-01 记录编号WD-HJ-01验收部位202-CWR-302~401/2(共10条线)分项工程名称循环冷却水回水分部工程名称吸收稳定区子单位工程名称工艺管道安装施工执行标准名称及编号GB50235-2010《工业金属管道工程施工规范》类别检验项目质量控制记录(检验单位)序号施工质量验收规范的规定施工单位检查评定记录监理单位验收记录主控项目1 焊材的材质应符合设计要求和规范规定合格2 管道焊缝无损检测应符合设计要求和规范规定合格一般项目1焊缝表面应整齐均匀、无裂纹、未焊透、气孔、加渣、烧穿等缺陷合格2 焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷合格3焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm合格4焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm合格5 咬边>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格合格>0.6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连续长度中不超过50mm或焊缝的1/6,取二者中的较小值合格≤0.4mm或≤6%的管壁厚(取二者中的较小值),任何长度均合格合格总承包单位检查意见:监理单位验收结论:建设单位意见:建设单位监理单位施工单位项目代表:日期:年月日监理工程师:日期:年月日质量检查员:日期:年月日。

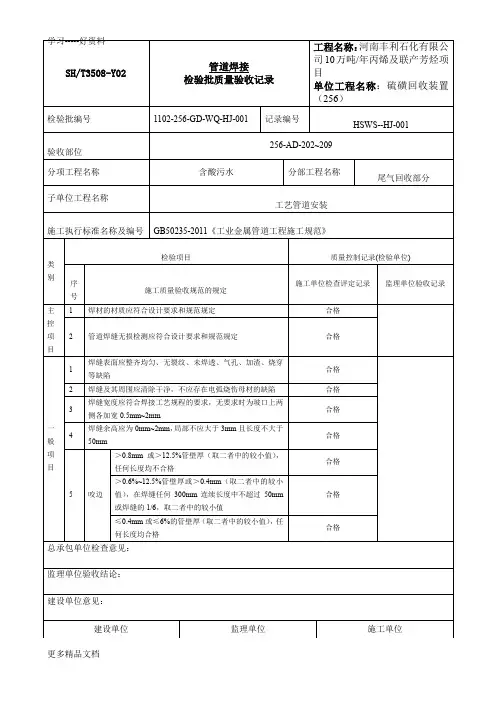

学习-----好资料SH/T3508-Y02管道焊接检验批质量验收记录工程名称:河南丰利石化有限公司10万吨/年丙烯及联产芳烃项目单位工程名称:硫磺回收装置(256)检验批编号1102-256-GD-WQ-HJ-001 记录编号HSWS--HJ-001验收部位256-AD-202~209分项工程名称含酸污水分部工程名称尾气回收部分子单位工程名称工艺管道安装施工执行标准名称及编号GB50235-2011《工业金属管道工程施工规范》类别检验项目质量控制记录(检验单位)序号施工质量验收规范的规定施工单位检查评定记录监理单位验收记录主控项目1 焊材的材质应符合设计要求和规范规定合格2 管道焊缝无损检测应符合设计要求和规范规定合格一般项目1焊缝表面应整齐均匀、无裂纹、未焊透、气孔、加渣、烧穿等缺陷合格2 焊缝及其周围应清除干净,不应存在电弧烧伤母材的缺陷合格3焊缝宽度应符合焊接工艺规程的要求,无要求时为坡口上两侧各加宽0.5mm~2mm合格4焊缝余高应为0mm~2mm,局部不应大于3mm且长度不大于50mm合格5 咬边>0.8mm或>12.5%管壁厚(取二者中的较小值),任何长度均不合格合格>0.6%~12.5%管壁厚或>0.4mm(取二者中的较小值),在焊缝任何300mm连续长度中不超过50mm或焊缝的1/6,取二者中的较小值合格≤0.4mm或≤6%的管壁厚(取二者中的较小值),任何长度均合格合格总承包单位检查意见:监理单位验收结论:建设单位意见:建设单位监理单位施工单位学习-----好资料项目代表:日期:年月日监理工程师:日期:年月日质量检查员:日期:年月日。

管道敷设检验批安全质量验收记录1. 概述管道敷设是工程建设的重要环节,为确保施工质量和安全,需要进行检验批安全质量验收。

本文档记录了某次管道敷设检验批的安全质量验收情况。

2. 验收对象本次验收的管道敷设检验批包括以下几个方面:- 管道材料的质量验收- 管道安装工艺的合规性验收- 管道焊接质量的验收- 管道防腐层施工质量的验收3. 验收记录本次管道敷设检验批的验收记录如下:3.1 管道材料质量验收- 根据工程要求,对管道材料进行了质量检查,包括检查材料的型号、规格、质量证明和验收合格证书等。

- 在整个材料验收过程中未发现任何质量问题,所有材料通过了验收。

3.2 管道安装工艺合规性验收- 对管道安装过程中涉及的工艺进行了审核,包括管道布置、支架安装、焊接工艺、连接工艺等。

- 经过审核,所有的安装工艺均符合相关标准和规范要求。

3.3 管道焊接质量验收- 对管道焊接工艺进行了质量验收,包括焊缝质量、焊接接头的保护等。

- 所有焊接工艺均符合相关标准,焊缝质量良好,焊接接头得到了有效的保护措施。

3.4 管道防腐层施工质量验收- 对管道防腐层施工进行了质量验收,包括涂层厚度、附着力等指标的测量。

- 经过测量,管道防腐层厚度符合要求,附着力良好。

4. 验收结论根据以上各个方面的验收记录,本次管道敷设检验批的安全质量均符合要求,通过了验收。

5. 验收人员- 主验收人: [填写主验收人姓名]- 验收人员:[填写其他参与验收的人员姓名]6. 特别说明[填写特别说明,如发现的问题、处理措施等]7. 附件[列出所有附件,如检测报告、验收证书等]以上是管道敷设检验批安全质量验收记录的内容。

如有疑问或需要进一步了解,请随时与我联系。

检验批管道焊接检验批质量验收记录一、项目概述该文档旨在记录检验批管道焊接的质量验收过程,包括验收标准、检验步骤、验收结果等内容。

二、验收标准1. 相关标准:本次管道焊接质量验收按照国家相关标准执行,包括《钢结构工程施工验收规范》GB50205-2001、《建筑工程施工质量验收规范》GB50300-2013等。

2. 焊接工艺评定书:管道焊接前,需确定合适的焊接工艺。

焊接工艺评定书应按照相关标准要求,由焊接工艺评定机构出具。

三、验收步骤1. 检查焊工资格证书:首先,验收人员需核对焊接人员的焊工资格证书,确保其符合相应的要求。

2. 检查焊缝图纸:验收人员根据焊缝图纸检查焊缝的尺寸、位置和焊接顺序等。

焊缝图纸应与实际焊接情况相符。

3. 材料检查:验收人员检查焊缝所用材料的材质、规格和质量证明文件等,确保材料符合要求。

4. 检查焊接设备:验收人员检查焊接设备的合格证明和维护记录,确保焊接设备的正常运行。

5. 检查预热和焊接参数:验收人员检查焊接前的预热和焊接参数是否符合要求。

6. 检查焊缝外观:验收人员对焊缝的外观进行检查,包括焊缝的形状、焊接质量、焊缝的裂纹、夹渣等情况。

7. 检查焊接连接部位:验收人员检查焊接连接部位的强度和密封性等。

四、验收结果1. 合格:若管道焊接符合国家相关标准,并通过以上的验收步骤检查,判断为合格。

2. 不合格:若管道焊接不符合国家相关标准中的要求,或在以上验收步骤中出现问题,判断为不合格。

此时,应记录不合格情况,提出整改要求,并在整改完成后重新进行质量验收。

五、总结管道焊接质量验收是保证管道工程质量的重要环节,通过本次验收记录可以对焊接质量进行有效监督和改进。

只有确保管道焊接工艺和质量符合国家标准,才能保证工程的安全可靠。

在管道焊接工作中,务必严格按照相关标准和规范进行操作,做好记录和记录的整理,及时发现问题并进行纠正,保证管道焊接工程的质量。

同时,验收人员也应对焊工进行培训,提高其焊接技术和质量意识,全面提升焊接工程的质量水平。

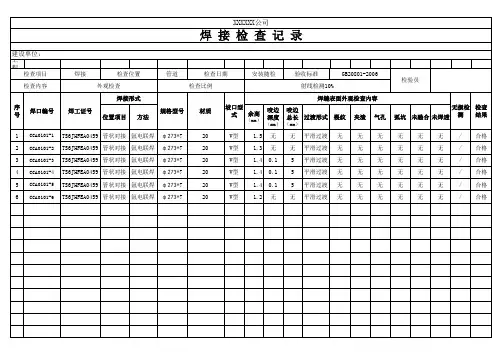

文件名称建设单位文件编号

施工图号项目名称施工单位页码/页数裂纹夹渣气孔其他缺陷项目专业监理工程师:

施工单位

检验员

施工单位负责人管线编号焊缝编号焊机型号规格焊接方式焊样编号执行标准:《工业金属管道工程施工规范》GB 50235-2010检测仪器:焊后外观质量/mm

备注:焊后外观质量其他缺陷包括:未焊满、咬边、电弧擦伤、焊瘤、未焊透。

施工人员

焊接打印记录编号焊接拍片

编号焊工证号

建设(监理)单位管道焊接内窥镜检查记录宜昌人福医药有限公司SCKT-OSD-SOP001-01宜昌人福出口基地纯水、压缩空气分配系统改造工

程四川科特空调净化有限责任公司

第 页/共 页

第 1 页,共 1 页。

管道焊缝外观检查记录日期:2024年9月15日检查人:XXX一、检查对象焊接对象:管道焊缝管道材质:不锈钢焊接方法:TIG焊接焊缝形式:对接焊缝二、检查仪器1.白色LED手电筒2.放大镜3.直尺4.记录表格三、检查内容及结果1.外观检查(1)检查焊缝的表面是否平整,无凸起或瘪陷现象。

结果:焊缝表面平整,无凸起或瘪陷现象。

(2)检查焊缝的颜色是否均匀,无孔洞或气孔。

结果:焊缝颜色均匀,无孔洞或气孔。

(3)检查焊缝两侧的夹渣情况。

结果:焊缝两侧无夹渣。

(4)检查焊缝的边缘是否整齐,无毛刺。

结果:焊缝边缘整齐,无毛刺。

2.尺寸检查(1)使用直尺测量焊缝的宽度,与设计要求进行比较。

结果:焊缝宽度为4mm,符合设计要求。

(2)使用直尺测量焊缝的高度,与设计要求进行比较。

结果:焊缝高度为5mm,符合设计要求。

3.其他检查(1)使用白色LED手电筒照射焊缝,观察焊缝是否有裂纹。

结果:焊缝表面光滑,无裂纹。

(2)使用放大镜对焊缝进行细致观察,检查是否有未熔合或烧穿现象。

结果:焊缝完全熔合,无未熔合或烧穿现象。

四、检查结论根据以上检查结果,管道焊缝的外观满足设计要求,尺寸合格,无裂纹、未熔合或烧穿现象。

焊缝质量良好,符合相关标准,并可继续进行下一步工艺。

五、备注由于本次检查仅对外观进行检验,未对焊缝的内部结构进行无损检测。

如有需要,建议进行X射线或超声波等无损检测方法,以确保焊缝的内部质量。

六、签名检查人:XXX。

热力工程施工质量检查记录一、工程概况本工程为某城市热力管道工程,起点为热力站,终点为某小区,热力管道直径为DN200mm,全长约1000米。

工程采用预制直埋保温管,保温层厚度为50mm,保温材料为聚氨酯泡沫,外护管为高密度聚乙烯。

施工内容包括管道铺设、焊接、保温、防腐等。

二、检查记录1.管道铺设(1)管道铺设应符合设计要求,管材应具有出厂合格证和质量检验报告。

检查结果显示,管材合格证和检验报告齐全,管材材质符合设计要求。

(2)管道铺设应遵循“先难后易、先长后短”的原则,管道弯曲半径应符合规范要求。

检查发现,管道弯曲半径均大于规范要求,无明显弯曲现象。

(3)管道铺设过程中,应采取措施防止管材受损。

检查结果显示,管道铺设过程中采取了相应的保护措施,管材无损坏。

2.焊接(1)焊接应由具备相应资质的焊工完成,焊接材料应具有出厂合格证和质量检验报告。

检查结果显示,焊工资质齐全,焊接材料合格证和检验报告齐全。

(2)焊接应按照规范要求进行,焊接部位应牢固、饱满,无气孔、裂纹等缺陷。

检查发现,焊接部位牢固、饱满,无明显气孔、裂纹等缺陷。

(3)焊接完成后,应进行无损检测。

检查结果显示,无损检测合格,焊接质量符合要求。

3.保温(1)保温材料应符合设计要求,具有出厂合格证和质量检验报告。

检查结果显示,保温材料合格证和检验报告齐全,保温材料材质符合设计要求。

(2)保温层应均匀、密实,无空鼓、开裂等现象。

检查发现,保温层均匀、密实,无明显空鼓、开裂等现象。

(3)外护管应平整、光滑,无划痕、裂纹等缺陷。

检查结果显示,外护管平整、光滑,无明显划痕、裂纹等缺陷。

4.防腐(1)防腐材料应符合设计要求,具有出厂合格证和质量检验报告。

检查结果显示,防腐材料合格证和检验报告齐全,防腐材料材质符合设计要求。

(2)防腐层应均匀、完整,无气泡、开裂等现象。

检查发现,防腐层均匀、完整,无明显气泡、开裂等现象。

(3)防腐完成后,应进行实干检测。