车刀安装偏斜

rer

' re

r'

-

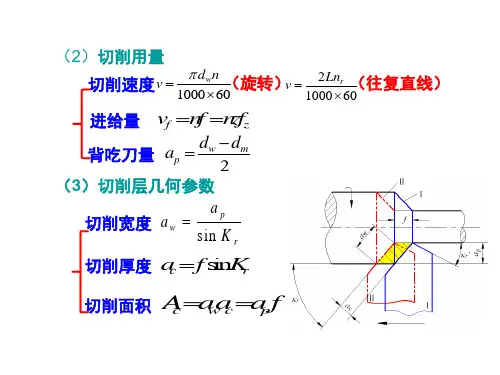

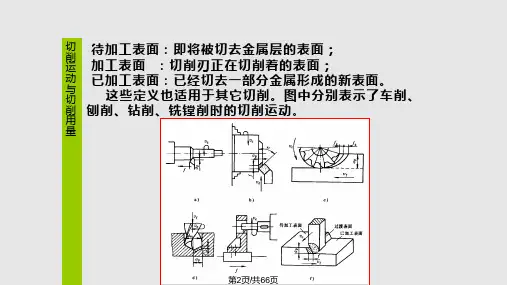

(2)进给运动对工作角度的影响 ① 横向进给(以切断车刀为例) ② 如下图所示,此时切削刃相对与工件的运动轨迹为一螺线。

合成运动方向为过切削点与螺线的切线方向,因此,基面、 切削平面均逆时针转过一角度μ。

tg f v f v nf r

nf 2nr f d

横向进给

➢ 自由切削:只有一条直线切削刃参加切削工作 ➢ 非自由切削:刀具切削刃是曲线,或几条切削刃同时 参加并完成切削 (2)直角切削与斜角切削

➢ 直角切削:刀具主切削刃的刃倾角 s 0 的切削。此

时,主切削刃与切削速度方向成直角

➢ 斜角切削:刀具主切削刃的刃倾角 s 0 的切削。

直角切削与斜角切削

oe o oe o

② 纵向进给 如左图所示,此时合成运动方向 在进给速度的影响下,绕切削 点转过一角度μ,仍先注意在进 给平面的变化,然后再转换为 主剖面内。角度的变化为:

纵向进给

tgf vf v f dw

oe o oe o

tg v fv fd w c o 2 sr fd w sirn

§2-2 刀具材料

一、刀具材料应具备的性能

➢ 高的硬度和耐磨性 ➢ 足够的强度和韧性 ➢ 高的耐热性 ➢ 更好的热物理性能和耐热冲击性能 ➢ 良好的工艺性 ➢ 经济性

二、常用的刀具材料

工具钢、高速钢、硬质合金、陶瓷超硬刀具材料

(1)高速钢 ➢ 突出性能:较高的强度、韧性和耐磨性,较好的工 艺性 ➢ 主要品种: W18Cr4V、W6Mo5Cr4V2 、 W6Mo5Cr4V2 Co8、 W6Mo5Cr4V2Al ➢ 应用范围:用于加工250~280HB以下的大部分结构 钢和铸铁,用作复杂刀具如钻头、丝锥、铰刀、拉刀、 铣刀、齿轮刀具和成形刀具