台达A2伺服原点回归 (2)

- 格式:doc

- 大小:43.00 KB

- 文档页数:3

台达绝对型编码器伺服系统的参数设置(DVP32ES200RC/TC与ASDA-A2 伺服驱动器)使用之前需要对CANopen型号的PLC进行韧体的更新。

(对应的版本为V3.43)刻录方式:1.PC 要与 ES2-C PLC 通过 IFD6601 链接。

2.点开有.exe 的文件,选择正确的 COM口。

3.鼠标点击 START burn 开始刻录,待PLC上面的EPROM指示灯闪烁红色以后,重新启动PLC,4.重启后,再次鼠标点击 START burn 开始刻录可以看到白色进度条在移动(红色进度条也是一样的,白色代表版本升级,红色代表版本降级),同时看到 Progress 有显示百分数值,到达百分之百为刻录完成。

5.刻录后检查版本刻录情况一,硬件 DI 信号配置 :DI1 → PL : 正向运转禁止极限,为 B 接点,必须时常导通(ON),否则驱动(P2-10),用常闭接近开关,设置为23.器显示异警。

DI2 → NL : 逆向运转禁止极限,为 B 接点,必须时常导通(ON),否则驱(P2-11),用常闭接近开关,设置为22.动器显示异警。

DI3 → EMGS : 为 B 接点,必须时常导通(ON),否则驱动器显示异警。

(P2-12),用常闭接近开关,设置为21.DI4 → ORGP : 在内部位置缓存器模式下,在搜寻原点时,此讯号接通后伺服将此点之位置当成原点。

(可以不接)二,手动设定参数 :在使用伺服专用指令之前,需要先将伺服做一些初始化设定,步骤如下 :1.将伺服 P2-08 设置为 10,回归原厂设定。

2.将伺服断电后重新上电。

3.设定伺服控制模式,将 P1-01 设置为 0001(PR 模式)具体方向可以根据实际情况更改。

4.P3-01通讯速度设置为 0403(1M)。

5.站号设定 : 依照需要的台数,分别设置每台伺服的 P3-00,请依序设定为 1、2、3 …最多可设定 8 台。

6.将伺服断电后重新上电。

配线及操作模式公司:中达电通股份有限公司部门:运动控制产品处(IMS)日期:2013年12月01主要内容2伺服配线及操作接口功能及典型接线 面板操作介绍控制功能位置模式 速度模式 扭矩模式 混合模式D/I 功能伺服配线电源回生电阻上位控制器第二路反馈Can 总线接口扩展DI接口动力及编码器反馈个人电脑通讯主机CN1连接器实物图此图为连接件背面端子号码及信号名称NC为内部使用,请勿连接任何器件DI/DO为数字输入/输出端子,其功能可自由设定,详见DI/DO功能设置CN2连接器电机输出线CN6终端电阻终端电阻参数设置流程报警记录查看寸动操作在SERVO ON状态下进入参数模式P4-05按SET键调整速度按SET键正反向寸动台达伺服可以在多种模式下进行控制单一模式支持速度,位置,扭矩模式同时支持在不同模式间进行转换支持总线CANopen控制控制模式选择参数P1-01模式选择需在SERVO OFF状态,系统需重新上电1.Pt位置模式P1-01=0,设置驱动器为外部位置(Pt)模式P1-00:用来设置外部输入脉冲的型式脉冲型式滤波宽度逻辑型式2.内部位置模式P1-01=1设置驱动器为内部寄存器位置控制模式驱动器提供64组寄存器,可供用户进行规划,通过I/O或通讯的方式选择要执行的路径速度模式速度模式应用于精密速度控制场合命令源分两种:模拟量(+/-10V)、内部寄存器命令内部寄存器速度命令可以通过通讯方式随时进行更改通过合理的增益调整可以实现高响应,高精度速度控制相关参数速度命令选择P1-01=2为S模式P1-01=4为Sz模式具体命令来源见下表速度模式架构命令处理单元架构。

伺服运动控制的原点回归问题以及常见的方式原点回归,又名原点复位、伺服回零...等等。

在进行伺服定位操作之前一般都需要先进行原点回归,否则伺服电机可能会罢工,说是在「原点回归未完成时启动」。

那么,为什么要进行原点回归?以及,怎样进行原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机走到一个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个比方,我们现在在路上,我们要往前走 10 米,相当于我们的位置要往前增加十米,这个十米就是一个位置增量。

而如果我们要去这条街上某处地方的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,而是从街的一端开始为0 米(基准位置),这样就能确定这条街上每个位置的地址,比如这家咖啡店的地址是这条街 100 米的位置,那么这个 100 米就是一个绝对位置,我们不管在哪一个位置,都能通过走到这条街100 米的位置找到这家咖啡店。

在定位指令里,就分为增量式的INC 指令和绝对式的ABS 指令。

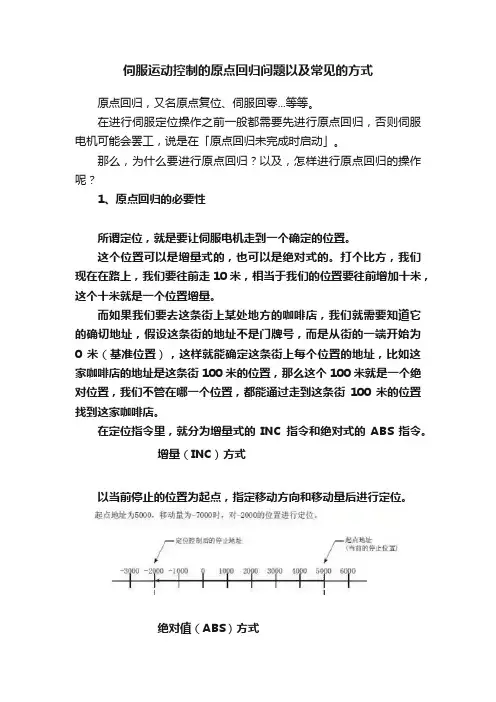

增量(INC)方式以当前停止的位置为起点,指定移动方向和移动量后进行定位。

绝对值(ABS)方式定位到指定的地址,该地址是以原点为基准的位置。

所以,当我们需要进行绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要一个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

而这个基准位置,在伺服定位系统里称为原点。

2、两个信号在三菱的伺服定位系统里,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号ON 的时候,说明伺服系统目前没有原点,需要进行原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执行完成时,该信号会ON。

然后如果执行定位或者其他正常方式使得伺服电机离开原点位置时,该信号会OFF,但是此时原点还是存在的。

判断是否需要原点回归可以借助原点回归请求信号,而不应该借助原点回归完成信号。

对于增量式系统,每次断电复位、重新上电之后都需要进行原点回归。

台达伺服调机步骤简易说明书本调机步骤简易说明书主要就配线及调试做一简易说明,因客户使用情况各异,此说明书只做一个调试流程的大概说明,具体细节部分请依实际要求调整。

一:检查确定伺服驱动器及电机是否为所需型号检查确定伺服驱动器及电机是否为所需型号;;注意安装环境注意安装环境。

(。

(祥见操作手册祥见操作手册祥见操作手册))二:配线(1) 周边装置接线图(2) 信号与配线请根据您所需的控制模式和具体要求功能来配线,不同控制模式的配 线是不同的,具体请参照手册3-23至3-26页说明。

但请注意, 1.无 论是什么控制模式,伺服驱动器均需DC24V 电源,您可以让驱动器自已 供给此电源(PIN17脚VDD 与PIN11脚COM+短接);也可以外加POWER 供电(+24接伺服驱动器PIN11脚COM+,GND 接伺服的PIN45,47,49 脚COM-); 2.驱动器均需SERVO ON ,如参数没有变动,PIN9脚DI1 SON 信号需导通。

您可以根据您的需要让PIN9与PIN45等常时短接或用个开 关量来控制它的ON-OFF ; 3.如果您没有用到CW ,CCW 禁止极限和外加 急停按扭,则请把PIN 32,PIN31 ,PIN30与PIN45等COM-脚短路。

(3) 编码器接线1.編碼器引出線連接頭規格:驅動器容量 電機型號 Encoder Connector定義100w ASMT-01L250X 200w ASMT-02L250X 400w ASMT-04L250X 750WASMT-07L250XHOUSING:AMP (1-1318118-6)A1KW ASMT-10L250X ASMT-10M250X 2KW ASMT-20L250X ASMT-20M250X 3KW ASMT-30L250X ASMT-30M250X 5KWASMT-50M250X20-29 17-#16MS3106B20-29SB端子定義內容 A 端子 A1 B1 A2 B2 A3 B3 A5 B5 B6 A /A B /B Z /Z 5V GND 颜色 蓝 蓝/黑 绿 绿/黑 黄 黄/黑 红 黑 BRAID SHELDB 端子 A BCD F G S RA/AB/BZ/Z5VGND線材選擇請使用附隔離網線的多芯双绞線線材選擇請使用附隔離網線的多芯双绞線,,而隔離網線要確實與SHIELD 端相連接端相連接!2.CN2接头定义:附件附件::电子齿轮比设定步骤1. 确认机械规格确认机械规格与电子齿比设定相关的要素有:齿轮比;螺杆节距;滑轮直径等。

伺服电机原点回归方式、原理以及作用伺服电机原点回归问题1. 伺服回零的作用零点位置是通过程序复位控制回零或者在回零过程中感应到原点限位的时候,把当前位置值清零,表示原点或零点,一切位置都是以原点为基础,确定零点位置的时候,应先确定运动的正向和负向,以及电机的实际运动方向。

2. 伺服回零情况2.1 原点搜索是原点没有建立的情况下执行。

2.2 原点返回是原点已经建立的情况下,返回到原点位置。

第一次上电先用建立原点,当后面的动作远离了这个原点,想返回去的时候,选择原点返回。

2.3 一般来说,伺服电机的编码器有两种,绝对值编码器和增量式编码器.绝对值编码器断电可以保持,只要电池还有电,是不需要寻原点的;增量式编码器由于断电后会丢失电机多圈数值,故需要寻原点操作。

3. 伺服启动的初始定位3.1 伺服定位原理3.1.1 伺服系统不允许系统在没有任何准备的情况下使电机旋转。

电机转子在任何位置永磁伺服系统都能准确定位,定位时间很短,最多经过十多次的定位试探,电机转子就能咬合。

运行中利用光电编码盘的Z 信号对电机反馈脉冲进行修正。

3.1.2 对矢量控制的分析,当输出电流矢量与转子轴不重合时,电机转子会转动到该处并与定子输出电流矢量方向重合。

基于这种控制思想来对转子初始位置进行检测。

伺服系统中采用Z脉冲作为复位信号,因此必须知道该信号产生的位置和定子a相轴线的夹角,而这一夹角取决于光电编码器的安装位置。

3.1.3 由于光电编码盘的安装问题, 常常使Z脉冲的位置和定子a 相轴线不重合, 此时需要先进行调零处理。

可以分为硬件和软件的调零;硬件调零就是通过旋转光电码盘的位置, 使Z脉冲出现的位置与定子a 相轴线重合;软件调零可以检测出Z脉冲的位置和定子 a相轴线的夹角, 并进行软件补偿。

3.2 启动初始定位的作用:电机伺服系统离不开对转子位置(或磁场)的检测和初始定位。

只有检测到初始转子实际位置后,控制系统才能正常工作。

定义引脚注释定义引脚注释方向COM Pull-hi_S 35方向COM 脉冲COM Pull-hi_P 39脉冲COMY1等/Sign 37方向/Sign 37方向Y0等/Pluse 41脉冲/Pluse 41脉冲24VDC+COM+11输入公共端COM+11输入公共端PLC的Y点SON 9伺服ON SON 9伺服ONPLC的Y点CCLR 10偏差计数清除(选用)CCLR 10偏差计数清除(选用)PLC的Y点TCM034扭矩命令0(选用)TCM034扭矩命令0(选用)PLC的Y点TCM18扭矩命令1(选用)TCM18扭矩命令1(选用)PLC的Y点ARST 33报警复位ARST 33报警复位PLC的Y点NL 32反转禁止(选用)NL 32反转禁止(选用)PLC的Y点PL 31正转禁止(选用)PL 31正转禁止(选用)PLC的Y点EMGS 30急停(选用)EMGS 30急停(选用)PLC的Y点未定义39自定义(选用)PLC的Y点未定义38自定义(选用)PLC的X点SRYD 7伺服准备好SRYD 7伺服准备好24VDC-66PLC的X点ZSPD+5电机零速度(选用)ZSPD+5电机零速度(选用)24VDC-44PLC的X点HOME 3原点回归完成(选用)HOME 3原点回归完成(选用)24VDC-22PLC的X点TPOS 1目标位置到达TPOS 1目标位置到达24VDC-2626PLC的X点ALARM 28伺服报警ALARM 28伺服报警24VDC-2727PLC的X点未定义46自定义(选用)24VDC-40注:加粗的为建议必接的引脚功能。

9,32,31,30无需PLC控制时,直接接到24VDC-。

CN1接线对照表(NPN方式)35Pull-hi_S 24VDC+对应接点接线说明A2伺服A3伺服。

伺服运动控制的原点回归及⽅式原点回归,⼜名原点复位、伺服回零...等等。

在进⾏伺服定位操作之前⼀般都需要先进⾏原点回归,否则伺服电机可能会罢⼯,说是在「原点回归未完成时启动」。

那么,为什么要进⾏原点回归?以及,怎样进⾏原点回归的操作呢?1、原点回归的必要性所谓定位,就是要让伺服电机⾛到⼀个确定的位置。

这个位置可以是增量式的,也可以是绝对式的。

打个⽐⽅,我们现在在路上,我们要往前⾛ 10 ⽶,相当于我们的位置要往前增加⼗⽶,这个⼗⽶就是⼀个位置增量。

⽽如果我们要去这条街上某处地⽅的咖啡店,我们就需要知道它的确切地址,假设这条街的地址不是门牌号,⽽是从街的⼀端开始为 0 ⽶(基准位置)。

这样就能确定这条街上每个位置的地址,⽐如这家咖啡店的地址是这条街 100 ⽶的位置,那么这个 100 ⽶就是⼀个绝对位置,我们不管在哪⼀个位置,都能通过⾛到这条街 100 ⽶的位置找到这家咖啡店。

在定位指令⾥,就分为增量式的 INC 指令和绝对式的 ABS 指令。

增量(INC)⽅式以当前停⽌的位置为起点,指定移动⽅向和移动量后进⾏定位。

起点地址为5000,移动量为-7000时,对-2000的位置进⾏定位。

绝对值(ABS)⽅式定位到指定的地址,该地址是以原点为基准的位置。

起点地址(当前的停⽌位置)为1000,终点地址(定位地址)为8000时,向正⽅向进⾏移动量7000(8000-1000)的定位。

所以,当我们需要进⾏绝对式定位时,我们就需要对应的机械系统上具有地址,这也就需要⼀个基准位置,通过这个基准位置去确定机械系统上的每个位置的地址。

⽽这个基准位置,在伺服定位系统⾥称为原点。

2 两个信号在三菱的伺服定位系统⾥,有两个关于原点的关键信号:原点回归请求信号(原点复位请求标志)这个信号 ON 的时候,说明伺服系统⽬前没有原点,需要进⾏原点回归。

原点回归完成信号(原点复位完成标志)当原点回归执⾏完成时,该信号会 ON。

然后如果执⾏定位或者其他正常⽅式使得伺服电机离开原点位置时,该信号会 OFF,但是此时原点还是存在的。

台达b2伺服说明书篇一:台达B2伺服电机参数设定台达B2系列伺服电机参数设定自动:P0-02 驱动器状态显示参数功能:07 电机转速(r/min) P1-01控制模式及控制指令输入源设定参数功能:02 选择为S模式(r/min)P1-38 :零速度检出准位(低于设定速度无反馈) P1-40:仿真速度指令最大回转速度如果模式为S模式,则命令来源是V-REF,GND之间的模拟量电压差,输入的电压范围为-10v-10v(应该是0-10v吧,),电压对应的转速是由P1-40 调整的。

P1-55:最大速度限定值P1-40与P1-55设定的值一样。

P2-10:数字输入接脚DI1功能规划参数功能:10101:此信号接通时,伺服启动。

P2-11:数字输入脚DI2功能规划参数功能:10909:在速度及位置模式下,次信号接通,电机速度将被限制,限制的速1度指令为内部寄存器或仿真电压指令P2-12:数字输入接脚DI3功能规划参数功能:114P2-13: 数字输入接脚DI4功能规划参数功能:115P2-14: 数字输入接脚DI5功能规划参数功能:102 02:当伺服启动后,若没有异常发生,此信号输出信号P2-15: 数字输入接脚DI6功能规划参数功能:0P2-16: 数字输入接脚DI7功能规划参数功能:0P2-17: 数字输入接脚DI8功能规划参数功能:0000为设定输入点为常闭接点b。

手动设为001P2-18: 数字输出接脚DO1功能规划参数功能:102 02:当伺服启动后,若没有异常发生,此信号输出信号。

P2-19:103 03:当电机运行速度低于零速度(参数P1-38)的速度设定时,此信号输出信号。

P2-20: 数字输出接脚DO3功能规划参数功能:109P2-21: 数字输出接脚DO4功能规划参数功能:105P2-22: 数字输出接脚DO5功能规划参数功能:07 07:当伺服发生警示时,此信号输出信号。

篇二:台达PLC控制伺服ASDA说明台达ASDA伺服简单定位演示系统【控制要求】1:由台达PLC和台达伺服组成一个简单的定位控制演示系统。

台达伺服控制器故障复位方法

台达伺服控制器是一种用于控制机器人、CNC机床、自动化设备等的高性能控制器。

在使用过程中,由于各种原因,可能会出现故障,需要进行复位处理。

下面介绍几种常见的台达伺服控制器故障复位方法。

方法一:手动复位

手动复位是最简单的复位方法,适用于一些小故障。

步骤如下:

1.按下停止键,停止伺服控制器。

2.关闭电源,等待约10秒钟。

3.重新开启电源,按下伺服控制器的“复位”键,等待控制器自动复位完成。

4.检查设备是否正常运行。

方法二:自动复位

自动复位是伺服控制器独有的复位方法,当伺服控制器出现故障时,控制器会自动进行复位。

步骤如下:

1.等待伺服控制器自动复位。

2.检查设备是否正常运行。

方法三:硬件复位

硬件复位是通过手动操作伺服控制器内部的开关来进行复位。

步骤如下:

1.查找伺服控制器的硬件复位按钮,通常在伺服控制器的背面或侧面。

2.使用针状物按下按钮,等待伺服控制器自动复位。

3.检查设备是否正常运行。

以上是几种常见的台达伺服控制器故障复位方法,用户可以根据具体情况选择合适的方法进行复位处理。

但无论采用哪种方法,都需要注意操作规范,确保安全。

第七轴通过伺服电机运行的调试步骤一、概述此文档将介绍如何通过西门子PLC 来控制伺服电机的正转、反转、以某一速度进行绝对位置的定位以及电机运行错误后如何复位,伺服驱动器如何设置参数等一些最基本的伺服电机的运行操作步骤。

二、需准备的材料1、西门子S7-1200 系列PLC一台(我们准备的S7-1200 CPU1215CD C/DC/DC)2、台达伺服电机ECMA-L110 20RS一台3、台达伺服控制器ASD-A2-2023-M一台4、威纶通触摸屏MT-8012IE 一台5、博途V15 设计软件6、威纶通EBproV6.0 设计软件三、调试步骤及简单说明调试之前首先将所有设备按照安装说明书上控制接线部分的介绍正确的接入电源,所有设备中需要特别注意的是伺服控制器的进线是三项220V 的电压。

建议先让伺服电机在无负载的作用下正常运作,之后再将负载接上以免造成不必要的危险,伺服驱动器的控制用CN1信号端口来接线控制(CN1端口如何接线将提供接线图来接线)。

1、伺服驱动器的参数设置1 )、伺服驱动器面板介绍2)、启动电源面板将显示以下几种报警画面,根据需要将参数调整到位。

画面一:将参数P2-15、P2-16、P2-17 三个参数设定为0画面二:将参数P2-10~P2-17 参数中没有一个设定为21画面三:将参数P2-10~P2-17 参数中没有一个设定为233)、以上步骤调整好之后可以利用JOG寸动方式来试转电机和驱动器,操作步骤如下图4 )、JOG模式调试正常后,在通过PLC 控制伺服电机运转,需设定以下几个参数用来。

① 、P1-01 设定成Pt 模式00000② 、P1-00 设定成脉冲列+符号00002③ 、P0-02 设置驱动器显示状态监视输入脉冲01④ 、设定电子齿轮比P1-44(分子)和P1-45 (分母)电子齿轮比需计算,计算方式如下:前提所需条件:a. 产品所要达到的精度要求比如0.001mm,相当于一个脉冲想走的距离0.001mm;b. 行走速度200mm/s,PLC最大发脉冲数2000000*0.001 (目前伺服电机最快20m/min)c. 电机编码器分辨率1280000P/Rd. 齿轮分度圆直径63.66mme. 减速机速比10f. m/n 电机轴与负载轴的机械减速比⑤ 、将P1-44 设为8400,P1-45 设为3183⑥ 、重新启动伺服驱动器,即可。

台达A2系列伺服电机调试步骤调试步骤如下:1.首先,了解A2系列伺服电机的参数和特性。

了解电机的额定转矩、额定转速、电机编号等参数。

同时,了解伺服电机的工作原理和控制方式,以便在调试过程中能够理解和解决问题。

2.确定伺服电机的机械连接。

将电机和负载连接在一起,例如通过联轴器。

确保机械连接牢固可靠,以保证传递电机的转动力矩和转速给负载。

3.进行电气连接。

将伺服电机的输入端(通常是三相交流电源)和输出端(通常是编码器和控制器)与其他电气设备连接好。

检查电气连接是否正确,例如插头是否插紧,线路是否接触良好等。

4.设置参数。

根据实际情况,对伺服电机的控制器进行参数设置。

这些参数包括速度环、位置环、加速度环等。

根据机械系统的特性,调整这些参数以使电机能够稳定工作,并实现所需的性能。

5.进行功率调试。

通过控制器提供的接口,调整电机的工作功率。

测试电机在不同负载和转速下的输出性能,并记录相应的数据。

根据测试结果,调整功率参数或机械系统,以优化电机的功率输出。

6.进行控制调试。

通过控制器的接口设定所需的控制模式,例如位置控制、速度控制或力矩控制等。

测试电机在不同控制模式下的响应性能,并记录相应的数据。

根据测试结果,调整控制参数或机械系统,以实现更好的控制性能。

7.进行保护调试。

根据实际需要,为电机设置保护功能,例如过流保护、过热保护、过载保护等。

通过模拟和测试不同的故障和异常情况,检验保护功能的可靠性和响应性,并记录相应的数据。

根据测试结果,调整保护参数或机械系统,以提高电机的安全性和可靠性。

8.进行稳定性调试。

通过控制器的接口设定所需的稳定性要求,例如阻尼、迟滞等。

测试电机在不同负载、转速或控制模式下的稳定性,并记录相应的数据。

根据测试结果,调整稳定性参数或机械系统,以使电机能够稳定工作在所需的工况下。

9.进行性能验证。

将伺服电机安装在实际工作环境中,并进行性能验证。

测试电机在实际工况下的工作性能、响应性能和稳定性,并记录相应的数据。

台达产品简易操作手册(一)台达A2伺服马达接头及对应线序(二)台达A2伺服编码器对应接口视图及线序(三)台达A2伺服PR模式参数设定及对应关系表模式设定P1‐01=1DI1=101伺服使能DI2=108相应PR触发DI3=111(POS0)DI4=112(POS1)DI5=113(POS2)DI6=11A(POS3)DI7=11B(POS4)DI8=11C(POS5)一点说明:(1) 当选定一个PR需要运行时,请首先选择,然后在一点延时触发,这样保证能够运行起来,因为触发是脉冲沿有效。

(2) 当需要行走的距离很长时,PR设定的脉冲无法满足要求是,请设定电子齿轮比,相关参数为P1‐44,P1‐45,电子齿轮比是全局参数,一旦设定所有的PR都按照这个比例行走。

(四)CANopen组态介绍1.首先需要安装台达相应的组态软件CANopen Builder,图标如下图2.安装完成如下图3.开始组态步骤一,如下图一图一4.操作如下:请双击右侧窗口的相应的伺服图片,出现如下窗口。

图二4.开始组态步骤三,配置PDO ,如下图三操作如下:窗口1(如下图)的C 部分,打开时可能有默认数据,如有则没有关系可以把它删除掉,然后根据实际需要进行重新配置。

PDO 里面的Rceive PDO Comm…表示伺服接收的内容,即上位机发送给伺服。

PDO 里面的Transmit PDO Comm…表示伺服发出的内容,即上位机从伺服接收。

双击此图标图三5.开始组态步骤四,配置PDO ,如下图四‐1,图四‐2 操作如下:(1)双击窗口1里面的C 部分的一个参数,出现窗口 图四‐1,如下图四‐1在“参数群”部分选择需要的参数,这里必须需要选择P4‐07,利用“下移”按钮进行选择,也可利用“上移”按钮进行移除。

完毕之后确定即可。

(2)双击窗口1里面的C 部分的另外一个参数,同样出现窗口 图四‐2,如下图四‐2 在“参数群”部分选择需要的参数,这里根据需要可以选择P0‐01(伺服报警),利用“下移”按钮进行选择,也可利用“上移”按钮进行移除。

台达DVP15MC11T与ASDA-A2伺服电机调试方法台达绝对型编码器伺服系统的参数设置(DVP15MC11T与ASDA-A2 伺服驱动器)一,手动设定参数 :在使用伺服专用指令之前,需要先将伺服做一些初始化设定,步骤如下 :1.将伺服 P2-08 设置为 10,回归原厂设定。

2.将伺服断电后重新上电。

1.设置伺服驱动器站号(P3-00),伺服从1开始依次设定。

2.设置伺服电机与PLC的通讯速率(P3-01,可以设置为403)3.设置伺服电机的运动模式(P1-01如设置为000B就是CANopen模式搭配台达PLC(DVP15MC11T)),第三位数值可以设置电机运行方向。

4.设置伺服电机的正反向禁止极限,和急停触发。

(P2-10-P2-17) 检测P2-10到P2-18,(P2-10到P2-17,对应DI1到DI8)报警代号:AL013,紧急停止报警,检查P2-10到P2-17中有没有设定为21,将其设定为反向信号,或者设定为0。

报警代号:AL014,反向运作极限报警,检查P2-10到P2-17中有没有设定为22,将其设定为反向信号,或者设定为0。

报警代号:AL015,正向运作极限报警,检查P2-10到P2-17中有没有设定为23,将其设定为反向信号,或者设定为0。

正常限位接DI6,DI7,对应的是P2-15,P2-16,5.设置电机在绝对型编码器下的参数。

首先P2-69(绝对型编码器设定)为1,设置P2-08为271,设置P2-71(绝对位置归零,1:将目前编码器位置归零)为1,然后设置P3-12为100(只适用于P1-01=000B,即CANopen模式),设置完成后断电重启。

6.再设置伺服电的电子齿轮比,在CANopen Builder软件中也可设定,软件中设定后伺服驱动器上面就不用设置。

7.设置驱动器状态显示(P0-02为00,就是电机回授脉冲数)8.伺服电机回原点设置参数为:以下参数也可在CANopen Builder软件中设定,一般设定原点回归模式为:模式17。

台达ASDA伺服简单定位演示系统

【控制要求】

1:由台达PLC和台达伺服组成一个简单的定位控制演示系统。

通过PLC发送脉冲控制伺服,实现原点回归、相对定位和绝对定位功能的演示。

2:监控画面:原点回归、相对定位、绝对定位。

附:ASD-A伺服驱动器参数必要设置

参数设置值说明

P0-022伺服面板显示脉冲指令脉冲计数

P1-002外部脉冲输入形式设置为脉冲+方向

P1-010位置控制模式(命令由外部端子输入)

P2—10 101当DI1=On时,伺服启动

P2-11104当DI2=On时,清除脉冲计数寄存器

P2-12102当DI3=On时,对伺服进行异常重置

P2—13122当DI4=On时,禁止伺服电机正方向运转

P2—14123当DI5=On时,禁止伺服电机反方向运转

P2-15121当DI6=On时,伺服电机紧急停止

注意:

当出现伺服因参数设置错乱而导致不能正常运行时,可先设置P2—08=10(回归出厂值),重新上电后再按照上表进行参数设置。

附:PLC元件说明

附:PLC与伺服驱动器硬件接线图

控制程序:

程序说明:

1:当伺服上电之后,如无警报信号,X3=On,此时,按下伺服启动开关,M10=On,伺服启动。

1:首先打开GX Works2软件,先新建一工程,具体设置如下图所示:

2:点击【确定】按钮后,再次点击左下角【连接目标】,

3:首先设置好连接好的com端口(具体看数据线连接在哪个com口上,可通过我的电脑--属性--端口看到连接在哪个端口),点击【通信测试】按钮,直到出现与PLC成功连接。

如果成功则出现成功与Q01UCPU连接成功提示框,点击【确定】,具体下图所示:

4:再次点击【确定】按钮

5:再次点击【工程】按钮,在下拉菜单里找到参数栏下的智能功能模块,右击选择添加新模块,新建一模块,具体如下

6:出现一模块设置对话框,点击【确定】按钮,完成对新模块的设置,具体设置如下:

7:点击菜单栏在线下的【PLC读取】按钮,对PLC内部数据进行读取,具体如下图所示:

8:具体参数设置如下两个页面图中所示:

9:设置完成后,点击【执行】按钮,进行数据的读出,在数据读取过程中会出现进度条和以下两个对话框,依次点击【全部是】即可,在读取时,可将进度条下方的数据处理完成后,自动关闭

[文档可能无法思考全面,请浏览后下载,另外祝您生活愉快,工作顺利,万事如意!]。

实验器材:ASDA-A2 DVP-20EH

定义外部端子(SHM)启动原点回归:PT PR模式下都可以,通过伺服内参数定义原点回归

1.原点回归的行走路径:下面的是分别是向前寻找Z脉冲和向后寻找Z脉冲,不管是什么品牌的

伺服,原点回归的路径都一样

①.寻找不寻找Z脉冲(反向或者正向)3种

②.寻找零点(正方向或者反方向)(零点定义)2种

③.在一转的范围内寻找Z脉冲(正方向或者反方向)

000 正反向寻找零点PL并返回寻找Z 010 正反向寻找零点

PL正向回寻找Z

020 正反向寻找零点PL不去

寻找Z

001 反方向寻找零点NL并返

回寻找Z

011 021

002 正方向寻找零点

ORGOFF/ON为零点,返

回寻找Z

012 022

003 反方向寻找零点,

OFF/ON为零点,返回寻

找Z

013 023

004 在一圈范围正方向寻找零点

005 在一圈范围反方向寻找零点

006 正方向寻找零点

ORG,ON/OFF为零点,返

回寻找Z

016 026

007 反方向寻找零点ORG,

ON/OFF为零点,返回寻

找Z

017 027

008 直接定义原点以目前位置当做原点

2.P6-00参数定义

BOOT:驱动器启动时第一次server on时是否执行原点回归0:不做原点回归

1:自动执行原点回归

DLY:延时时间的选择P5-40--P5-45

作用:

DEC1/DEC2:第一/二段回原点减速时间的选择P5-40--P5-55

ACC:加速时间的选择对应到P20--P35

PATH:路径的形式

0:原点回归后停止

1-63:原点回归后,执行指定的路径

作用:可以让电机回到原点后,再移动的位置

原点回归牵涉到的其它的参数:

P5-05:第一段高速原点回归速度的设定

P5-06:第二段高度原点回归速度的设定

P1-01:01 PR 64个命令程序,程序C#0为零为原点回归其它的为普通用户自定义程序

例子:P2-10:101 Server on Y0

P2-11:108 CTRG P2-11:127 SHM 启动原点回归Y1 P2-12:124 ORGP 原点Y2

P5-04:002 正方向寻找零点ORG,OFF/ON为原点,反方向寻找Z

P5-05:第一段高速原点回归速度设定

P5-06:第二段高速原点回归速度设定

这种情况下监控C-PUU不会为0,很有可能是因为找到Z脉冲时减速停止造成的

P5-04:23 反方向寻找零点ORG,ON/OFF为零点

P6-00: 02 回零完成后执行自定义程序2

这种情况下监控的C-PUU会为零

上面的情况就是回零后出现不是在零点的位置,有偏差:

A.A系列中的P1-47原点回归模式中可以设置拉回原点设置的选项,在A2中不提供,而是通过另一种方式实现的。

找到原点后,必须减速停止,停止的时候可定会超出原点一段距离,:

若不拉回可使P6-00的PATH为0

若拉回可使P6-00的PATH为为零,设置的路径为值为原点

B.新原点的设定方法为:

ORG_DEF(原点定义值)+S(希望移动的偏移量)=P(新原点)

P6-01(例如)

原点定义值:是找到Z脉冲后反运动方向拉回的脉冲个数

PT模式下的原点回归:

API 156: ZRN S1 S2 S3 D

S1:寻找零点的速度

S2:DOG由OFF/ON的寸动速度

S3:近点信号

D:脉冲输出装置

按照说明书上的回零步骤为:以S1的速度,方向以Sign的正负寻找零点,在S3由OFF/ON电机由S3的速度离开接近开关直到电机ON/OFF

但是现在是一碰到接近开关就停止

以M5点作为近点信号(DOG)时,当碰到接近开关时以S3的速度离开接近开关,当X5由ON/OFF 时,电机停止

实验现象2:

以X5点作为近点信号(DOG)时,碰到接近开关时就停止,我是以20EH,以不同的输入点为接近开关信号,都是这种现象,和说明ZRN指令的说明不同。

P2-08 10 参数复位在server off

P2-10---P2-17 恢复出厂设置时将P2-15---P2-17全设置为0就行了

1.先判断伺服的输出和PLC的输入是否正确

A.P4-07 由外部输入端子触发显示

接点是常开接点b接点是常闭接点。