第四章-船舶机仓自动控制实例第二节-燃油黏度控制系统166

- 格式:doc

- 大小:326.50 KB

- 文档页数:37

轮机自动化3VISCOCHIEF控制的燃油粘度控制系统随着科技的不断发展,轮机自动化系统在船舶领域扮演着越来越重要的角色。

其中,燃油粘度控制系统在提高船舶性能和节能减排方面功不可没。

本文将重点介绍一种轮机自动化3VISCOCHIEF控制的燃油粘度控制系统,探讨其原理、应用以及未来发展趋势。

燃油粘度是指燃油在特定温度下的黏性程度,它对于燃油在内燃机中的燃烧效率以及节能减排具有重要影响。

传统的燃油粘度控制方式通常是通过加热或稀释来改变燃油的粘度。

然而,这种方式存在着能源浪费和环境污染的问题。

而轮机自动化3VISCOCHIEF控制系统的出现,极大地改善了这一问题。

该系统基于现代控制理论和智能算法,通过控制燃油的粘度来最大程度地优化船舶的性能。

它通过实时监测燃油的温度、压力和黏度等参数,并根据预设的控制策略自动调节燃油粘度,以满足不同工况下的需求。

这意味着无论是在高速巡航还是低速航行状态下,系统都能够实时调整燃油的粘度,从而提高船舶的能效和燃烧效率。

利用该系统,船舶可以实现燃油的精确控制,更好地适应动力需求的变化。

在高速巡航状态下,系统可以通过增加燃油的粘度来提高燃烧效率,从而提高船舶的速度。

而在低速航行状态下,系统则可以降低燃油的粘度,以提供足够的动力输出。

这种智能化的燃油粘度控制方式,既能够满足船舶的不同工况需求,又能够最大限度地减少能源浪费和环境污染。

除了在船舶领域,轮机自动化3VISCOCHIEF控制的燃油粘度控制系统还具备广泛的应用前景。

在其他工业领域,如发电、化工等行业,燃料的粘度控制同样是一个重要的问题。

通过借鉴船舶领域的成功经验,将该系统应用于其他领域,有望进一步提高能源利用效率和环境保护水平。

未来,轮机自动化3VISCOCHIEF控制的燃油粘度控制系统还将不断发展。

随着科技的进步和市场需求的变化,系统的控制策略将会不断优化和改进。

同时,更加智能化的发展趋势也将促使系统实现更高效、更精确的燃油粘度控制。

第三节用单片机组成的燃油拈度有动控制系统VISCOCHIEF 型系统是新一代可用于船上的燃油粘度自动控制系统。

其粘度传感器和调节器无论在结构上,还是在工作原理上都较以往用于船上的 VAF、NAKAKITA 等型燃油粘度控制系统有根本的改变。

粘度传感器 EVT-10C 和控制器 VCU-160 均用单片机取代了常规的变送器和调节器。

在系统中可采用 SHS 蒸汽加热装置,也可采用 EHS 电加热装置或两者兼用。

这种粘度控制系统在 90 年代造的船舶上被越来越多地采用。

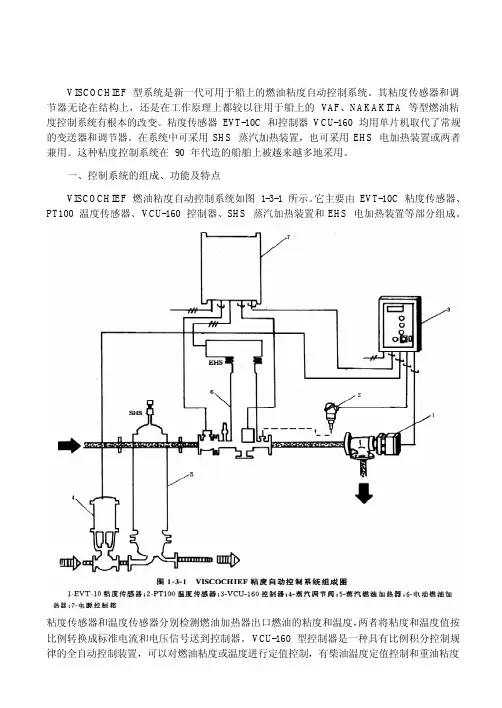

一、控制系统的组成、功能及特点VISCOCHIEF 燃油粘度自动控制系统如图1-3-1 所示。

它主要由 EVT-10C 粘度传感器、PT100 温度传感器、 VCU-160 控制器、 SHS 蒸汽加热装置和 EHS 电加热装置等部分组成。

粘度传感器和温度传感器分别检测燃油加热器出口燃油的粘度和温度,两者将粘度和温度值按比例转换成标准电流和电压信号送到控制器。

VCU-160 型控制器是一种具有比例积分控制规律的全自动控制装置,可以对燃油粘度或温度进行定值控制,有柴油温度定值控制和重油粘度又可以进行现场自动控制,必要时经转换也可手动控制。

用数码显示器可以同时显示系统中燃油的粘度和温度值,另外也可显示参数设定值和故障种类。

VISCOCHIEF 粘度自动控制系统与常规的粘度控制系统相比较,具有如下主要特点:l ) VISCOCHIEF 粘度自动控制系统利用改进后的温度传感器检测温度敏感性好,即对温度的变化响应速度快,单片机粘度传感器测量精度高,同时又采用了粘度和温度控制回路新方案,使用中不需参数整定,大大提高了系统的动态控制精度,并提高了系统的稳定性。

2)粘度传感器采用新的结构以后,没有运动部件(只有振动杆件),可在全流量下测量,不易堵塞,结构紧凑,重量轻,在主机燃用劣质高粘度燃油情况下仍具有较高的测量精度。

3)由于该粘度控制系统采用了单片机,因此,它具有完善的自检、控制、显示、多种故障报警等功能,大大提高了系统的可靠性。

船舶燃油黏度自动控制系统的维护保养

船舶燃油黏度自动控制系统是船舶上一个重要的设备,用于控制燃油的黏度,确保燃油的顺畅供给和燃烧效率。

为了保证燃油黏度自动控制系统的正常运行,需要进行定期的维护保养。

以下是船舶燃油黏度自动控制系统的维护保养内容:1. 清洁和检查:定期检查清洁系统中的过滤器、管道、阀门等部件,清除可能堵塞或污染的物质,确保燃油流畅运行。

2. 润滑:对系统中需要润滑的部件进行润滑,如泵、阀门等,确保它们的正常运转。

3. 校准和调试:定期对系统进行校准和调试,确保系统的准确性和稳定性。

4. 检查传感器:定期检查传感器的运行情况,例如温度传感器、压力传感器等,确保其准确度和灵敏度。

5. 检查电气连接:检查系统的电气连接是否正常,没有松动或腐蚀现象。

6. 定期检查和更换零部件:根据使用寿命和使用环境,定期检查和更换系统的关键零部件,以保证系统的可靠性和稳定性。

7. 记录和维护日志:记录每次维护保养的内容和时间,以及系统的运行情况,便于后续的维护和故障排除。

维护保养船舶燃油黏度自动控制系统需要得到专业人员的指导和操作,同时也需要按照制造商提供的维护手册和操作指南进行操作。

及时维护保养可以延长系统的寿命,提高系统的稳定性和可靠性,确保船舶的正常运行。

船用燃油粘度控制模块的设计要点研究引言在大中型运输船上,主柴油机及发电机组柴油机多使用重油(Heavy Fuel Oil)作为原料,而重油由于杂质多、粘度大,不能直接进入柴油机。

而且出于成本考虑,所使用的重油品质越来越低,HFO (600cst@50deg)正逐渐替代HFO (380cst@50deg)。

重油粘度高,水分杂质多,因此,需要配置一套供油系统,将重油分离、加热,以满足柴油机的对燃油品质的要求。

重油在进入柴油機前,需通过分油机净化去杂质,此后再加热至符合柴油机要求的粘度。

通常,主机燃油喷射粘度要求在12~14cst。

不同品质的燃油粘度与温度的关系,可见下图1。

由此可见,燃油粘度与温度存在特定关系,可以通过调节燃油温度,达到控制燃油粘度的目的。

由于各港口油品的不同,同时在燃油加热过程中会存在一定的波动,直接监控温度会使得燃油进机粘度失真,因此需要监测进机粘度,并将结果反馈至燃油加热调节机构。

这一套粘度控制系统,也是船舶燃油供给系统的核心。

1、燃油供给系统燃油供给系统通常为燃油日用柜至主机燃油进口的一套管路。

由燃油输送泵、自动反冲洗过滤器、混油柜、燃油循环泵、燃油加热器及粘度控制模块等组成。

该系统主要是对日用柜中的燃油进行最终处理,以满足主机的喷油粘度、压力及杂质的要求。

考该系统对主机运行的重要性,其核心装置均设置有备用设备。

如,输送泵、过滤器、循环泵、加热器等均设置有一用一备。

常见的燃油供给系统如图2所示其中A为日用柜燃油入口,在经过燃油输送泵组后,通过自动反冲洗滤器,该滤器的需完全满足主机对燃油杂质的要求,否则会引起喷油嘴堵塞等严重后果。

此后燃油与主机回油在混油柜中混合沉淀后,进入循环泵加压后进入燃油加热器。

加热至适当的温度后,从D出口通过管路进入主机燃油进口。

2、粘度控制及反馈扭转振动粘度计ViscoSense2是针对燃油粘度进行精确测量并调控的设施。

它与粘度及温度测量传感器、传送电缆及界面盒一同构成了粘度测量反馈系统。

考点1 NAKAKITA型控制系统包括“柴油-重油〞自动转换和温度程序控制两套装置。

可见,NAKAKITA型燃油黏度控制系统是采用温度程序控制和黏度定值控制的综合控制方案。

在NAKAKITA型控制系统中,增加了温度程序控制,这就防止了在油温较低的情况下,采用黏度控制会使油温升高过快的现象,从而可改善喷油设备的工作条件。

“柴油-重油〞自动转换可使在油温较低的情况下,燃油系统用柴油工作,这既能保证良好的雾化质量,又能用柴油冲洗用过重油的管路,保证控制系统和喷油设备工作的可靠性。

测粘计的作用是燃油黏度成比例的转换成毛细管两端的压差信号。

该压差信号送至差压变送器,由差压变送器转换为标准的气压信号,用作显示和黏度调节器的测量输入信号。

要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降〞设定开关转到所要设定的挡位上,如转到1挡。

然后把“柴油-重油〞转换开关转至重油位,即开关由D断开合于H。

考点2温度程序调节器的结构和工作原理与黏度调节器完全相同,只是多了一套温度程序设定装置。

同时,该调节器是采用正作用式的。

温度程序设定装置是在给定指针上加装一个驱动杆,小齿轮转动扇形轮时,驱动杆与给定指针一起转动、驱动杆上装有上、下限温度开关,两个开关状态由开关杆控制。

在燃油系统投入工作前,由于油温较低并处于下限值,这时假设把“柴油一重油〞转换开关转至“重油〞位置,当系统投入运行时,仍用柴油运行工作,并在温度程序调节器的控制下油温逐渐升高。

当柴油温度到达中间温度值〔如70℃,可调〕时,三通电磁阀动作并推动三通活塞阀,自动进行柴油到重油的转换,系统开始用重油工作。

上、下限温度的设定可通过改变上、下限温度设定器的位置来进行调整。

考点3系统的控制电路如图4-2-1所示。

它能实现“柴油-重油〞的自动转换与燃油温度程序控制与黏度定值控制的自动转换。

要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降〞设定开关转到所要设定的挡位上,如转到1挡。

燃油黏度控制系统在燃油供油单元FCM的自动控制系统中,采用黏度或温度定值控制是基于同一燃油温度的变化要比黏度的变化灵敏这一事实,特别是在温度传感器经改进后,检测温度很敏感的情况下,可大大提高系统的灵敏性,改善系统的动态特性,同时,两种定值控制可以互为备用,从而也可提高系统的可靠性。

燃油黏度控制系统是由黏度传感器、温度传感器、控制器EPC-50B和加热器构成。

黏度传感器和温度传感器分别检测燃油加热器出口燃油的黏度和温度,并将黏度和温度值按比例转换成标准电流和电压信号送到控制器。

控制器内置具有比例积分(PI)控制规律的软件,可以对重油的黏度或温度进行定值控制,而对柴油只能进行温度定值控制。

但在控制系统开始投人工作或换油切换过程,EPC-50B控制器则根据燃油温升斜坡速率实现温度程序控制。

系统除可现场自动控制外,还可选择遥控;在需要时,还可在本地经转换选择后,实现本地手动调节。

信息显示窗可以显示系统中燃油的黏度、温度值或其他需要的测量值,另外也可显示参数值和故障信息。

燃油黏度或温度控制系统就是一个典型的单参数反馈控制系统。

从DO转换到HFO并工作状态稳定后,EPC-50B对HFO进行温度或黏度的定值控制。

当HE0模式目系统外在温度控制方式时,即P19=TemD:P30作为温度设置点,此时的P30网为所需黏度对应的温度值。

在从低温开始的加温过程中,系统控制加热量,实现按设定的温升参数Fa30来程序控制加热。

当温度程序控制加热到设定Pr30减去3℃的温度值后,系统开始温度定值控制。

而当HFO模式且系统处在黏度控制方式时,即Pr19=Visc,Pr20作为黏度设置点,而此时的Pr30应为所需黏度对应的温度值减去2~4℃(一般设为3℃),这样,在从低温开始的加温过程中,按温升参数加热到该Pr30后,系统自动转为黏度控制。

所以Pr20与Pr30有对应关系,在换用不同的HFO 时,一般要求黏度不改变,但要调整Pr30以适应黏度控制设定值Pr20的需要。

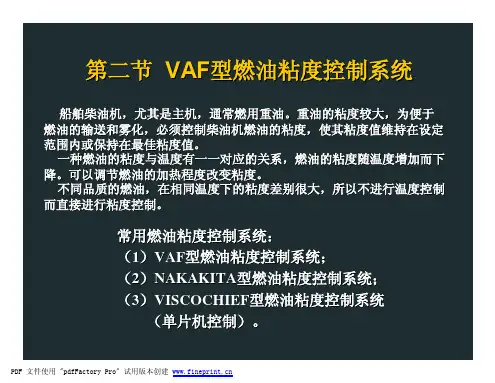

第三節NAKAKITA 型燃油粘度自動控制系統一.NAKAKITA型粘度/溫度控制裝備系統圖(FLOW SHEET OFMAIN ENGINE FUEL OIL VISCO./ TEMP. CONTROLEQUIPMENT)船用燃油規格品質日趨惡化,為維持柴油主機有效率的運轉,適當的控制燃油黏度及即時反應黏度指數相對的重要。

NAKAITA型黏度計之工作原理及其構成要件如下圖所示。

No. DESCRIPTION1 40A DIAPHRANGM CONTROL V ALVE2 NS TBT732 TEMP. CONTROLLER3 NS VBT732VISCOSITY CONTROLLER4 VISCO-DETECTOR5 YEW 13A1 DIFF. PRESS. TRANSMITTER6 OIL SEPARATOR7 EQUALIZING V ALVE8 STOP V ALVE9 AIR CHAMBER10 FILTER REGULATOR (WITH PRESS. GAUGE)11 NEEDLE V ALVE12 FILTER REGULATOR13 AIR PIPE JOINT14 MEASURING PRESSURE JOINT15 3-WAY COCK16 P/I CONVERTER17 NS TM790N TEMP. TRANSMITTER18 FILTER REGULATOR (WITH PRESS. GAUGE)19 RECEIVE GAUGE20 STARTER PANEL21 80A 3WAY CHANGE OVER V ALVE22 LIMIT SWITCH23 3WAY SOLENOID V ALVE24 A/C CHANGE OVER SWITCHNS777C 型粘度偵測器佈置圖二.系統組件構造(SYSTEM COMPONENTS)1. 40A DIAPHRANGM CONTROL V ALVE (No.1)蒸汽控制閥依據氣壓控制站之空氣信號,控制燃油加熱器之加熱蒸汽流量,當閥開度增大時蒸汽流量變大,被加熱燃油溫度升高粘度降低。

船舶燃油黏度自动控制系统研究为了保证船舶柴油机主机能正常运行,燃油的黏度必须保证在一个合适的范围内,如对低速柴油机,一般要求不超过60~100s雷氏1号黏度。

若燃油黏度超过规定限度时,它可能会导致燃油系统中某些部件的损坏和管路接头漏油,同时使燃油雾化不良,燃烧效率低及柴油机运动件磨损加剧等。

但也不是黏度越低就越好,对重油来说,黏度越低,加热温度就应该越高。

它在油泵吸入过程中有可能汽化,这是必须避免的。

为此对每种燃油也都相应的规定啦最高加热温度。

为了降低船舶的营运成本,目前几乎所有的柴油机主机都使用重油。

因为重油在常温下黏度很高,在管路中难以输送,更不能直接喷入气缸进行燃烧,故必须预先加热,使其黏度下降到规定的范围内。

初看起来,黏度控制似乎是一个温度控制问题,当然这对某一固定品种的燃油来说确实是如此,但世界各港口所供应的燃油品种不一样,在同一个温度下,其黏度差异往往很大,所以用温度来反映黏度就不科学,也不方便。

微辣控制燃油的最佳黏度,对不同种的燃油就必须重新整定燃油黏度的给定值,其工作特别繁琐,特别是当不同品种的燃油混合在一起时,更难确定最佳喷射黏度所对应的温度给定值。

因此,船用燃油系统一般不采用温度控制,而是直接采用黏度控制系统,它以燃油的黏度作为被控参数,根据燃油黏度的偏差值控制加热的蒸汽调节阀的开度,使燃油黏度保持为恒定值,这种方法不但科学,而且当油舱中各种燃油混合比例发生变化时,轮机人员不必作任何调整,系统能够保证所要求的黏度。

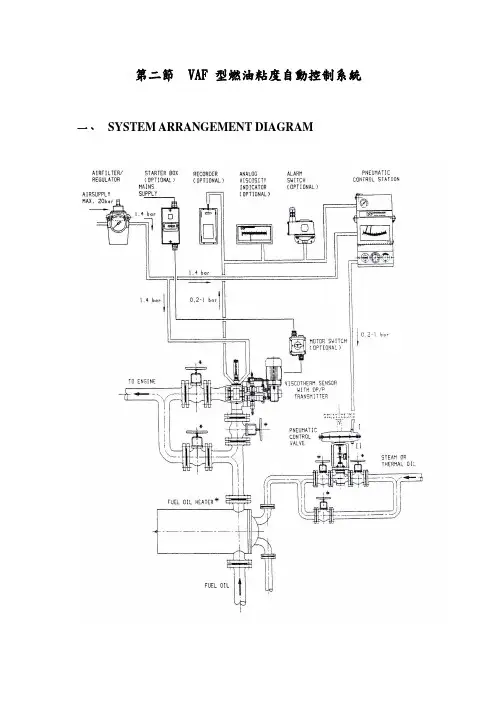

目前在船上,VAF型燃油黏度控制系统的应用最为广泛,它是由一套气动单元组合仪表组成的,主要单元主要有测黏计,差压变送器,调节器,蒸汽调节阀。

燃油黏度调节系统控制系统的工作原理是:当系统受到扰动时,例如锅炉或主机负荷突然变化,这时蒸汽阀的开度还来不及变化,因而使燃油黏度变化偏离给定值,通过测黏计检测燃油加热器出口的燃油黏度,并转化为压差信号作为黏度的测量信号送到压差变送器,压差变送器把该压差信号成比例地转换为0.02~0.1Mpa的气压信号送至记录仪,调节器及报警开关。

燃油控制系统说明书V92-VCU将粘度控制器的旋钮开关“VISC. CONTROLLER”置于“ON”位置(此开关在控制箱的中下部),粘度控制器将接通电源,进入显示状态①。

此时其上部显示窗口显示实际值(PV),下部显示窗口显示设定值(SV)。

按下“显示转换/ 参数进入”键可以切换到显示状态②,此时下部显示窗口显示输出值,即电动阀的开度。

状态①、②同为粘度控制器的基本状态,状态③为控制参数的设定状态。

在基本状态下,SV窗口能用交替显示的字符来表示系统的某些状态,如下:●输入的测量信号超量程(响应压差变送器输入断路或短路)时,则闪动显示“orAL"。

此时粘度控制器将停止控制,保持电动阀的位置不变。

●有报警时,可分别显示“HIAL“、”LOAL“,分别表示发生了上限报警和下限报警。

粘度控制器面板上还有四个LED指示灯,其含义分别如下:●OUT输出指示灯:其亮度的变化反映输出电流的大小。

●AL1报警指示灯:粘度高时该灯亮。

●AL2报警指示灯:粘度低时该灯亮。

●MAN指示灯:熄灭时表示自动调节状态,点亮时表示手动状态。

1.3. 基本使用操作在控制参数都已经设定好的前提下(出厂时已进行了常规设置)。

只要接通该粘度控制器的电源,粘度控制器即开始工作。

用户所要做的只是修改粘度控制器的设定值(SV)。

该粘度控制器有四种基本操作:●显示切换:按下键可以使粘度控制器在①、②两种状态之间进行转换。

●修改数据:如果参数锁没有锁上,粘度控制器的下部窗口显示的数值除了显示的自动输出值不可以直接修改外,其余数据都可以通过按下键来修改下部显示窗口显示的数值。

例如,要将燃油的控制粘度设定在12.0mPa.s时,可以将粘度控制器切换到显示状态①,即可以通过按下修改数据至12.0。

按下键减小数据,按下键增大数据,被修改数值位的小数点同时闪动(如同光标)。

按住或键不放,可以快速地减小或增大数值。

而按下键则可以直接移动修改数据的位置(光标),操作快捷。

机舱自动控制系统实验指导书适用电气工程及其自动化专业电气自动化系自动化实验室2014年1月1实验一船舶辅锅炉仿真控制系统实验一. 实验目的:1. 学习船舶辅锅炉控制系统的点火操作2. 学习船舶辅锅炉控制系统的点火过程的时序控制二. 实验设备船舶辅锅炉仿真控制系统一套三. 实验原理略。

四. 实验内容1. 船舶辅锅炉控制系统的点火操作熟悉此控制系统的组成;掌握系统各个部件的功能及系统工作原理;掌握操作维护要点及故障分析能力;2. 船舶辅锅炉控制系统的点火过程的时序控制五. 实验步骤请见《第二版锅炉操作手册》六. 实验报告要求画出船舶辅锅炉控制系统的点火时序控制原理图。

实验二主机冷却水温度控制系统实验一. 实验目的:1. 学习主机冷却水温度控制系统的操作2. 学习主机冷却水温度调节器参数对系统的影响二. 实验设备主机冷却水温度仿真控制系统一套上位工控机一套三. 实验原理感温元件检测柴油机冷却水进口温度的变化,将测量出的温度信号送入调节器,并与调节器的设定值相比较得到偏差信号ε,这个偏差信号ε经比例积分运算后,输出脉冲控制信号去驱动伺服马达,调节旁通阀位的开度大小,最终将冷却水温度控制在给定值附近。

四. 实验内容1. 主机冷却水温度控制系统的操作熟悉此控制系统的组成;掌握系统各个部件的功能及系统工作原理;掌握操作维护要点及故障分析能力;2. 主机冷却水温度调节器参数对系统的影响五. 实验步骤1. 系统投入运行操作(1)打开PLC控制柜电源,将电动阀的选择开关---机械/电动开关扳到电动位置,将控制器的选择开关---手/自动开关打在手动位置。

(2)通过打开计算机电源启动计算机,系统将自动载入WINCC系统环境,进入冷却水实验界面。

(3)点击“控制权选择”按钮,进入控制权选择画面,确认计算机的控制权限。

(4)在温度设置栏输入目标温度,并对PID参数进行设置。

(5)点击“系统启动按钮”,开始冷却水实验。

(6)在半自动状态下,观测温度变化,手动调节点触式升温/降温开关,把水温调节至给定值附近。

主机燃油黏度调节器工作原理及调节操作过程

粘度控制器的原理:

系统是新一代可用于船上的燃油粘度自控控制系统。

其粘度传感器和调节器无论在结构上还是在工作原理上与以往的燃油粘度粘度控制系统有根本的区别。

粘度传感器和控制器均用了单片机取代了常规的变送器和调节器。

在系统中采用了蒸汽加热装置,或者是EHS电加热装置,或两者配合使用。

燃油粘度计工作原理是当燃油粘度增大时通过传感器元件使蒸汽调节阀开大从而使燃油粘度控制在整定范围内。

调节器有气源接口、输出压力接口、测量值压力接口。

其中,气源接口连接经过减压阀减压后的0.14MPa的气源信号;输出压力接口连接至执行机构,若在开环状态下,可以连接至一个压力表观看输出压力的大小;测量压力接口应连接至差压变送器的输出接口。

调节操作过程:

燃油粘度控制系统总体的说,燃油控制似乎是一个温度控制问题,当然这对某一固定品种的燃油来说确是如此。

但对不同品种的燃油,它们在温度相同的情况下,其温度差异很大。

如果采用温度控制系统,为了控制燃油的佳喷射温度,对不同品种的

燃油必须重新整定燃油温度给定值。

特别是对不同品种燃油混合在一起,更难确定佳喷射温度所对应的温度值。

所以,燃油进高压油泵之前,一般不采用温度控制,而是直接采用粘度控制。

它以燃油粘度为被控量,根据燃油粘度的偏差值控制燃油加热器蒸汽调节阀的开度,或电加热器的接触器使燃油粘度保持恒定值。

考点1 NAKAKITA型控制系统包括“柴油-重油”自动转换和温度程序控制两套装置。

可见,NAKAKITA型燃油黏度控制系统是采用温度程序控制和黏度定值控制的综合控制方案。

在NAKAKITA型控制系统中,增加了温度程序控制,这就避免了在油温较低的情况下,采用黏度控制会使油温升高过快的现象,从而可改善喷油设备的工作条件。

“柴油-重油”自动转换可使在油温较低的情况下,燃油系统用柴油工作,这既能保证良好的雾化质量,又能用柴油冲洗用过重油的管路,保证控制系统和喷油设备工作的可靠性。

测粘计的作用是燃油黏度成比例的转换成毛细管两端的压差信号。

该压差信号送至差压变送器,由差压变送器转换为标准的气压信号,用作显示和黏度调节器的测量输入信号。

要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降”设定开关转到所要设定的挡位上,如转到1挡。

然后把“柴油-重油”转换开关转至重油位,即开关由D断开合于H。

考点2温度程序调节器的结构和工作原理与黏度调节器完全相同,只是多了一套温度程序设定装置。

同时,该调节器是采用正作用式的。

温度程序设定装置是在给定指针上加装一个驱动杆,小齿轮转动扇形轮时,驱动杆与给定指针一起转动、驱动杆上装有上、下限温度开关,两个开关状态由开关杆控制。

在燃油系统投入工作前,由于油温较低并处于下限值,这时若把“柴油一重油”转换开关转至“重油”位置,当系统投入运行时,仍用柴油运行工作,并在温度程序调节器的控制下油温逐渐升高。

当柴油温度达到中间温度值(如70℃,可调)时,三通电磁阀动作并推动三通活塞阀,自动进行柴油到重油的转换,系统开始用重油工作。

上、下限温度的设定可通过改变上、下限温度设定器的位置来进行调整。

考点3系统的控制电路如图4-2-1所示。

它能实现“柴油-重油”的自动转换及燃油温度程序控制与黏度定值控制的自动转换。

要使系统投入工作,先要合上电源主开关SW,电源指示灯PL亮;再把温度“上升-下降”设定开关转到所要设定的挡位上,如转到1挡。

然后把“柴油-重油”转换开关转至重油位,即开关由D断开合于H。

现在,柴油油温从下限值开始以1℃/min的速度上升。

温度程序调节器的驱动杆和给定指针逐渐向温度增高的方向转动。

当柴油温度上升到中间温度时,可调凸轮把中间温度限位开关触头压下,三通电磁阀上位通,三通活塞阀的活塞上部空间通气源,把活塞压到下位,这时燃油系统自动从用柴油转换到用重油。

如果在10~20 s内完成柴油到重油的转换,三通活塞处于下位,其位置检测开关DL 触头从左面的3、4断开合于右面的1、2,而HL会从右面的1、2断开合于左面的3、4。

继电器RY-OC断电,相应的指示灯灭(图中未画出),表示柴油到重油的转换已经完成。

时间继电器TL-2延时时间是10~20 s,继电器通电10~20 s后,[CM(46)其常闭触头TL-2断开,继电器MV-10、MV-lS均断电,相当于SV1和SV2都断电,三通电磁阀保持上位通,燃油系统保持用重油。

如果在继电器TL-2延时时间之内没有完成三通活塞阀从上位到下位的转换(如活塞或活塞杆卡牢在上位),位置开关HL仍合在右边的1、2,因TL-2常开触头已经延时闭合,使继电器AX-2通电,其常闭触头AX-2断开,继电器RH断电,它的所有常开触头均断开,电机SM1和SM2均停转,柴油温度给定值不再上升,对柴油进行中间温度的定值控制,控制系统发出声光报警。

如果在继电器TL-2通电计时时间之内,三通活塞阀完成了从上位到下位的转换,因开关HL已从右边的1、2断开,继电器AX-2是不会通电的,则重油温度仍以1℃/min的速度上升。

当重油温度达到上限值时,开关杆与温度上限设定器相碰,上、下限温度开关LLS和ULS的触头均从左边断开合于右边。

这时,继电器RH和RL均断电,电机SM1和SM2都断电停转,重油温度不再升高,即由油温的程序控制转换为对重油上限温度的定值控制。

由于ULS触头合于右边,使定时器T1通电。

它的延时时间可在0~60 min范围调整。

当T1计时时间一到,其常开触头T1闭合,继电器MV-20通电(MV-2S保持断电)。

气源电磁阀上位通,黏度调节器接通气源而投入工作。

把差压变送器送来的与燃油黏度成比例的测量信号,同黏度给定值相比较得到偏差信号,经黏度调节器的PID作用输出一个控制信号,送至“温度-黏度”控制选择阀。

由于黏度调节器输出信号大于温度调节器的输出信号,故选择输出黏度调节器送来的信号至蒸汽调节阀,对重油黏度进行定值控制,即完成了对重油温度的定值控制到对重油进行黏度定值控制的转换。

定时器T1常开触头的闭合,还使时间继电器TL-3通电,它的常开开触头延时2~3 s闭合。

该触头闭合后,一方面使AX-4A 继电器通电并自保;另一方面使继电器RY-V通电,相应指示灯亮,表示系统正在对重油进行黏度控制。

继电器AX-4A通电后,其常闭触头AX-4A/B断开,定时器T1断电回零,常开触头T1断开。

继电器MV-20和MV-2S断电,黏度调节器保持接通气源的原状态不变。

继电器TL-3断电,但因AX-4A继电器已通电自保,故定时器T1不会重新通电计时,到此,系统投入工作的各项动作已全部完成,即为船舶在海上正常航行期间。

若需系统停止工作(如船舶要靠码头),只要把“柴油一重油”转换开关转至“柴油”位置,使开关从H断开合于D即可。

当燃油温度下降到下限值时,开关杆与下限温度设定器相碰,上、下限温度开关ULS和LLS的触头均从右边断开合于左面,继电器RH和RL都断电,电机SM1和SM2断电停转。

继电器AX-3通电,其常闭触头AX-3断开,停止测黏计和黏度显示仪表的工作。

到此控制系统又恢复到投入工作前的初始状态。

拉下电源主开关SW,就切除了控制系统的工作。

考点4本系统的黏度和温度调节器都是气动仪表,有关的气动仪表的日常管理要求、特点、应注意的事项及其常见故障前面已有叙述,不再赘述。

在此要特别指出的是,系统在运行过程中,每隔一段时间要按一下装在横节流孔上的通针,对横节流孔进行一次冲洗,以免被污物堵赛,如果横节流孔旁没有装通针,应把它拆下来用溶剂进行清洗。

在装配前,要用压缩空气吹干。

测黏计马达滚珠轴承每年清洁一次,并重新灌注润滑脂。

齿轮箱每年要检查和清洗一次,清洗后用压缩空气吹干,添加新齿轮油至正常油位。

另外本系统在运行过程中最常见的故障是,当系统停用一段时间再次启用时,执行机构的调节阀刚开始不动作,势必导致被控参数暂时失控。

在这种情况下,最简单的方法是通过大幅度的改变给定值,使调节器的输出增大,一旦调节阀动作后,立即将给定值调回到正常值即可。

考点5 VISCOCHIEF 燃油黏度自动控制系统主要由 EVT-10C 黏度传感器、PT100 温度传感器、VCU-160 控制器、 SHS 蒸汽加热装置和 EHS 电加热装置等部分组成。

黏度传感器和温度传感器分别检测燃油加热器出口燃油的黏度和温度,两者将黏度和温度值按比例转换成标准电流和电压信号送到控制器。

VCU-160 型控制器是一种具有比例积分控制规律的全自动控制装置,可以对燃油黏度或温度进行定值控制,有柴油温度定值控制和重油黏度定值控制两种操作方式。

系统既可以遥控,又可以进行现场自动控制,必要时经转换也可手动控制。

用数码显示器可以同时显示系统中燃油的黏度和温度值,另外也可显示参数设定值和故障种类。

VISCOCHIEF 黏度自动控制系统与常规的黏度控制系统相比较,具有如下主要特点:(1)VISCOCHIEF 黏度自动控制系统利用改进后的温度传感器检测温度敏感性好,即对温度的变化响应速度快,单片机黏度传感器测量精度高,同时又采用了黏度和温度控制回路新方案,使用中不需参数整定,大大提高了系统的动态控制精度,并提高了系统的稳定性。

(2)黏度传感器采用新的结构以后,没有运动部件(只有振动杆件),可在全流量下测量,不易堵塞,结构紧凑,重量轻,在主机燃用劣质高黏度燃油情况下仍具有较高的测量精度。

(3)由于该黏度控制系统采用了单片机,因此,它具有完善的自检、控制、显示、多种故障报警等功能,大大提高了系统的可靠性。

很多功能设置的改变是靠改变控制系统的某些参数来实现的,这就使它具有很强的适应性和灵活性,并具有与上位机进行通讯的功能,是船舶动力装置实现分布式集中监控的必要条件之一。

考点6 1.EVT-10C 黏度传感器(1)测黏计:测黏计是燃油黏度的测量装置,它把燃油黏度的变化转换成为感应电动势的变化量送到单片机变送器。

(2)单片机变送器:黏度传感器内的单片机变送器采用 Intel 公司 MCS-51 系列单片机 80C31 组成单片微型计算机变送系统,它把测量线圈产生的感应电动势经数据放大后送入精密电压一频率转换器 LM231 ,它输出的脉冲信号频率与输入电压严格成比例,实际上LM231 是起模数转换器的作用。

该脉冲信号送到80C31内部定时器 T0,记录单位时间脉冲数,该数值就反映了燃油黏度的实际值。

为了防止振动、温度、流量、压力、流速等外界因素的干扰,软件上采取了数字滤波等抗干扰措施,并进行数值标定。

80C31 再把表示黏度值的数字量送入AD7543BD 数模转换器转换成电压模拟量,经电压电流变换电路转换成标准4~20 mA 电流输出,其对应的黏度测量范围是 0~50 cSt。

2.PT100 温度传感器PT100 是一种热电阻式温度传感器。

这种传感器是利用金属材料电阻值随温度升高而增大,且在检测范围内它们之间保持良好线性关系的特性制造的。

PT 100 温度传感器在结构上与以往使用的温度传感器有所不同,检测元件直接插入被检测介质中,不用壳体防护,以避免热电阻与壳体之间的空气影响传热速度。

这种改进后的温度传感器的热惯性很小,能及时感受温度的变化。

考点7 VCU-160 黏度控制器用单片机8031 可以同时监视、控制、显示燃油温度和黏度,它主要由 PI 温度调节器和 PI 黏度调节器组成。

控制和显示所用的输入信号来自于 EVT-10C 黏度传感器和 PT100 温度传感器,输出控制信号到蒸汽加热装置的蒸汽调节阀或电加热装置的接触器。

可以对 DO(柴油)进行温度定值控制,对HFO(重油)进行温度或黏度控制,两种控制方式在升温或降温过程中有升温速率的程序和降温黏度定值控制,另外设有手动控制蒸汽调节阀调节方式。

在各种工作方式下均有温度和黏度显示。

当把控制方式选择开关从停止转到 DO 位置(温度控制)时,开始对柴油进行加热,温度升高的速率是按事先设定的规律进行程序控制的,当温度达到设定的 DO 定值控制温度以下3℃之内时,加温过程的程序控制结束,自动转入温度定值控制,此时黏度警报被自动关掉。

图 4-2-2 粘度控制过程曲线当把控制方式选择开关从停止或柴油位置转到 HFO 位置(黏度控制)时,升温过程与 DO 工作方式升温过程相同,只是当温度达到 HFO 设定温度以下3℃之内时,自动转入黏度定值控制,同时闪亮的 DO 工作指示灯灭,HFO 工作指示灯亮。