支护材料消耗计算

- 格式:doc

- 大小:25.00 KB

- 文档页数:5

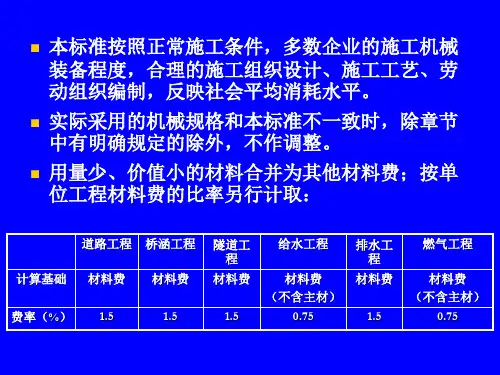

第二章地基处理与基坑支护工程说明一、本章节定额包括地基处理与基坑与边坡支护两节。

二、地基处理1、换填垫层(1)换填垫层项目适用于软弱地基挖土后得换填材料加固工程。

(2)换填垫层夯填灰土就地取土时,应扣除灰土配比中得黏土。

2、强夯地基(1)强夯定额综合了各夯得布点、程序与间隔距离。

(2)强夯定额已综合强夯机具得规格与数量、强夯得锤、钩架等材料摊销费。

(3)设计要求在夯坑内填充级配碎石,不论就地取材或由场外运碎石填坑,其填运材料费用另行计算。

(4)设计要求设置防震沟时,按设计要求另行计算。

(5)若遇地下水位高,夯坑内需用水泵抽水得,抽水费用另行计算。

(6)强夯定额不包括强夯前得试夯工作与夯后检验强夯效果得测试工作,如有发生另行计算。

(7)强夯置换:套用强夯定额,材料含量按实调整,人工、机械乘以1、3系数。

3、碎石桩与砂石桩得充盈系数为1、3,损耗率为2%。

实测砂石配合比及充盈系数不同时可以调整。

其中,沉管灌砂石桩除了上述充盈系数与损耗率外,还包括级配密实系数1、334。

4、水泥搅拌桩(1)深层水泥搅拌桩:①深层水泥搅拌桩项目已综合了正常施工工艺需要得重复喷浆(粉)与搅拌。

空搅部分按相应项目得人工及搅拌桩机台班乘以系数0、5计算。

②水泥搅拌桩得水泥掺入量按加固土重(1800kg/m³)得13%考虑,如设计不同时,按每增减1%项目计算。

③深层水泥搅拌桩项目按1喷2搅施工编制,实际施工为2喷4搅时,项目得人工、机械乘以系数1、43;实际施工为2喷2搅,4喷4搅时分别按1喷2搅、2喷4搅计算。

(2)双轴水泥搅拌桩、三轴水泥搅拌桩:①双轴水泥搅拌桩、三轴水泥搅拌桩定额中未包含导向沟得土方及置换出得淤泥外运费用,实际发生时另行计算。

②双轴水泥搅拌桩、三轴水泥搅拌桩项目水泥掺入量按加固土重(1800kg/m³)得18%考虑,如设计不同时,按深层水泥搅拌桩每增减1%项目计算;按2喷2搅施工工艺考虑,设计不同时,每增(减)1喷1搅按相应项目人工与机械费增(减)40%计算。

采煤工作面支护材料万吨消耗定额一、简介采煤工作面是煤炭生产的核心区域,也是最危险的地方之一。

为了保障采煤工作面的安全和高效生产,必须采用支护材料加固工作面。

支护材料是指在采掘过程中,对岩层进行支撑和加固的材料,包括钢架、木材、水泥等。

二、消耗定额采煤工作面支护材料的消耗量是一个重要的技术指标,也是衡量煤炭企业管理水平和经济效益的重要标志之一。

我国国家标准规定了采煤工作面支护材料万吨消耗定额(以下简称“定额”),即每生产1万吨原煤需要消耗多少支护材料。

三、影响因素1. 采煤厚度:采煤厚度越大,需要使用的支护材料就越多。

2. 岩层性质:岩层硬度越大,需要使用的支护材料就越多。

3. 采掘方法:不同的采掘方法对支护材料消耗量有不同的影响。

4. 工作面进度:工作面进度越快,需要使用的支护材料就越多。

5. 支护材料品质:支护材料品质越好,使用量就越少。

四、计算方法采煤工作面支护材料万吨消耗定额的计算方法如下:定额=支护材料总消耗量/产煤量×10000其中,支护材料总消耗量包括钢架、木材、水泥等所有支护材料的消耗量。

五、优化措施为了降低采煤工作面支护材料的消耗量,提高经济效益和安全性,可以采取以下措施:1. 优化采煤设计方案,减少采煤厚度和岩层硬度。

2. 选择适当的采掘方法和支护方案。

3. 加强工作面管理,提高生产效率和质量。

4. 提高支护材料品质,减少损耗和浪费。

5. 推广新技术和新材料,提高生产效率和节能减排效果。

六、结论采煤工作面支护材料万吨消耗定额是衡量煤炭企业管理水平和经济效益的重要标志之一。

通过优化采煤设计方案、选择适当的采掘方法和支护方案、加强工作面管理、提高支护材料品质以及推广新技术和新材料等措施,可以降低支护材料消耗量,提高经济效益和安全性。

A矿材料消耗管理考核方法为加强材料费用管理,完善企业管理工作,把生产管理和经营管理有机结合起来,到达降低成本,增收节支,提高经济效益,确保我矿2009年各项指标顺利完成,根据山西焦煤集团“厉行节约八条特别规定”和汾西矿业集团“双增双节”决定,经矿务会议研究决定,制定本方法。

一、强化生产成本管理,降低生产消耗,实行多层次管理体系架构,从矿级领导到材料管理部门〔企管、财务、计划〕,从管理部门到材料管理职能部门〔生产、机电、供给、运输、通风〕,从职能部门到队组,从队组到班组,从班组到职工,层层把关,责任到人,逐级考核,奖罚兑现。

全矿使用材料分为五大类,由五个职能部门分别负责,进行独立考核。

1、生产科:负责生产过程的生产技术管理和现场管理,严格落实生产作业中实际材料消耗定额管理,科学合理选用支护材料,抓好回收复用。

管理考核项:坑木、火药、雷管、支护用品、建工材料。

2、机电科:负责引进新工艺、新技术、新设备,管好、用好、保养好生产设备,对设备要搞好调剂,防止设备闲置,同时降低设备损耗,合理控制油脂、配件等消耗,严格交旧领新制度。

管理考核项:钢丝绳、电缆、配件、专用工具、油脂及乳化液。

3、通风区:负责“一通三防”材料管理,合理安排钢铁管、钢塑复合管、风筒的使用和回收复用,及时掌握通风设备仪器仪表的使用周期,严格控制重复投入。

管理考核项:“一通三防“材料、自救器、钢铁管、钢塑复合管、风筒。

4、运输区:负责所有皮带、钢轨使用管理,合理安排新皮带钢轨的投入,特别是皮带,严格使用周期,强化回收复用管理。

管理考核项:皮带、钢轨。

5、供给科:负责管理全矿所有材料,分管以上四个职能部门负责管理以外的其它材料。

深入基层,调查研究,注重管、供、用效益,加强储备管理,确保生产所需,合理调配库存各类物资,特别是资金占用量大的材料、配件,严格交旧领新制度,挖掘物资潜力,充分发挥回收复用物资的效能。

管理考核指标:除以上四个职能部门管理考核以外的指标。

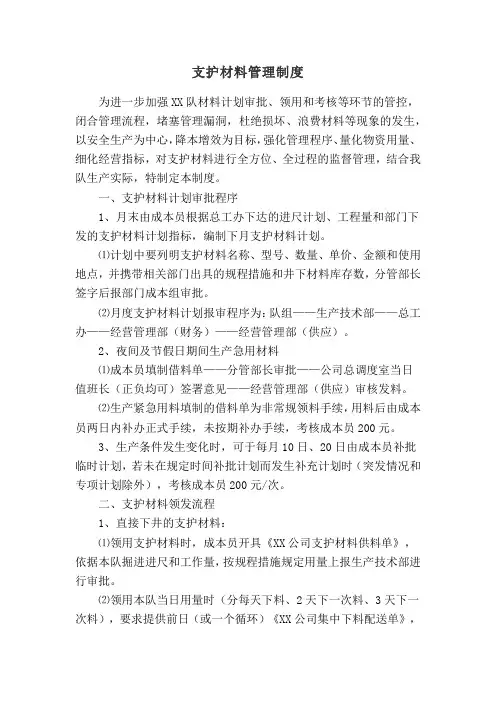

支护材料管理制度为进一步加强XX队材料计划审批、领用和考核等环节的管控,闭合管理流程,堵塞管理漏洞,杜绝损坏、浪费材料等现象的发生,以安全生产为中心,降本增效为目标,强化管理程序、量化物资用量、细化经营指标,对支护材料进行全方位、全过程的监督管理,结合我队生产实际,特制定本制度。

一、支护材料计划审批程序1、月末由成本员根据总工办下达的进尺计划、工程量和部门下发的支护材料计划指标,编制下月支护材料计划。

⑴计划中要列明支护材料名称、型号、数量、单价、金额和使用地点,并携带相关部门出具的规程措施和井下材料库存数,分管部长签字后报部门成本组审批。

⑵月度支护材料计划报审程序为:队组——生产技术部——总工办——经营管理部(财务)——经营管理部(供应)。

2、夜间及节假日期间生产急用材料⑴成本员填制借料单——分管部长审批——公司总调度室当日值班长(正负均可)签署意见——经营管理部(供应)审核发料。

⑵生产紧急用料填制的借料单为非常规领料手续,用料后由成本员两日内补办正式手续,未按期补办手续,考核成本员200元。

3、生产条件发生变化时,可于每月10日、20日由成本员补批临时计划,若未在规定时间补批计划而发生补充计划时(突发情况和专项计划除外),考核成本员200元/次。

二、支护材料领发流程1、直接下井的支护材料:⑴领用支护材料时,成本员开具《XX公司支护材料供料单》,依据本队掘进进尺和工作量,按规程措施规定用量上报生产技术部进行审批。

⑵领用本队当日用量时(分每天下料、2天下一次料、3天下一次料),要求提供前日(或一个循环)《XX公司集中下料配送单》,配送单上仓库发料人、领料人、配送司机、跟车人(5吨车除外)和井下接料人必须签字,发现一次代签现象,考核代签人200元。

⑶跟班队干(工长、记录工)依据当班工作量填写《XX公司班组井下交接表》,上井后交给成本员,成本员结合《XX公司支护材料供料单》,填写手工台账,逐项材料消耗情况使用人签字,如发现材料结余数量不符时,及时组织分析。

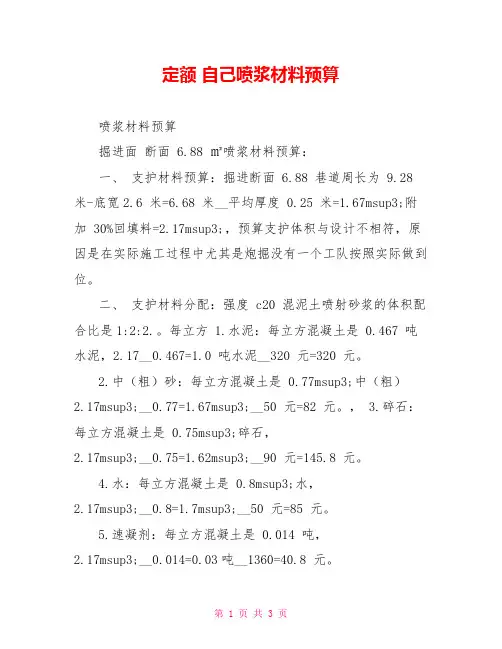

定额自己喷浆材料预算喷浆材料预算掘进面断面 6.88 ㎡喷浆材料预算:一、支护材料预算:掘进断面 6.88 巷道周长为 9.28 米-底宽2.6 米=6.68 米__平均厚度 0.25 米=1.67msup3;附加 30%回填料=2.17msup3;,预算支护体积与设计不相符,原因是在实际施工过程中尤其是炮掘没有一个工队按照实际做到位。

二、支护材料分配:强度 c20 混泥土喷射砂浆的体积配合比是1:2:2.。

每立方 1.水泥:每立方混凝土是 0.467 吨水泥,2.17__0.467=1.0 吨水泥__320 元=320 元。

2.中(粗)砂:每立方混凝土是 0.77msup3;中(粗)2.17msup3;__0.77=1.67msup3;__50 元=82 元。

,3.碎石:每立方混凝土是 0.75msup3;碎石,2.17msup3;__0.75=1.62msup3;__90 元=145.8 元。

4.水:每立方混凝土是 0.8msup3;水,2.17msup3;__0.8=1.7msup3;__50 元=85 元。

5.速凝剂:每立方混凝土是 0.014 吨,2.17msup3;__0.014=0.03吨__1360=40.8 元。

三、以上第三项(1、2、3、4、5 项合计每米 673.6 元)。

每立方混凝土 310 元喷浆机消耗材料说明一、钢模板:平均每 10 个生产班更换一次,每副 550 元,十个生产班进尺 25 米,即(550divide;25 米=22 元)二、压胶板:平均每两个班更换一副,每副 300 元(市场 20__元也有),每两个班进尺 5 米成巷。

即 300divide;5 米=60 元三、喷浆料管子:每一个礼拜消耗一节,每月消耗4 节,每节950 元,每月产量 70 米,即(3800 元divide;70 米=54 元)四、料枪:每三天更换一次,每次需要 10 个,每个单价 10 元,即(10__10 元=100 元divide;产量 7.5 米=13.3 元)五、电机维修费用:每月烧坏一次电机,主要原因是由于废料堆积,每次维修费用是 500 元divide;月产量 70 米=7 元。

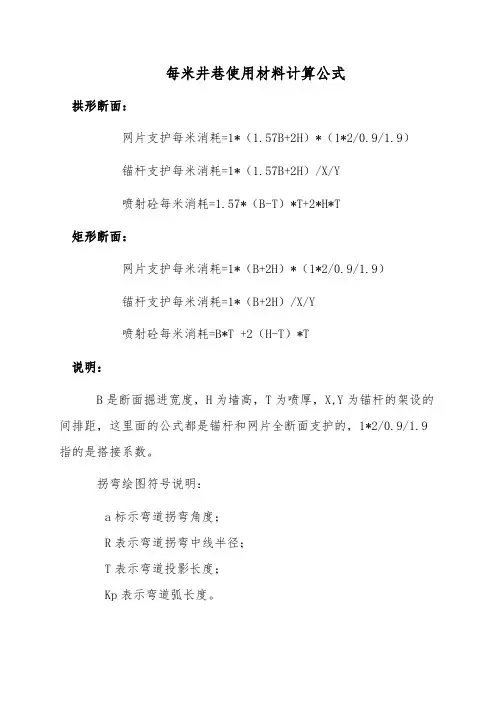

每米井巷使用材料计算公式

拱形断面:

网片支护每米消耗=1*(1.57B+2H)*(1*2/0.9/1.9)

锚杆支护每米消耗=1*(1.57B+2H)/X/Y

喷射砼每米消耗=1.57*(B-T)*T+2*H*T

矩形断面:

网片支护每米消耗=1*(B+2H)*(1*2/0.9/1.9)

锚杆支护每米消耗=1*(B+2H)/X/Y

喷射砼每米消耗=B*T +2(H-T)*T

说明:

B是断面掘进宽度,H为墙高,T为喷厚,X,Y为锚杆的架设的间排距,这里面的公式都是锚杆和网片全断面支护的,1*2/0.9/1.9指的是搭接系数。

拐弯绘图符号说明:

a标示弯道拐弯角度;

R表示弯道拐弯中线半径;

T表示弯道投影长度;

Kp表示弯道弧长度。

锚杆的锚固力一般是指预应力张拉实施之后扣除各种损失剩余的有效预应力。

锚杆的抗拔力则和试验有关,是对其实施拉拔时的测试结果。

锚杆的预应力则是实施张拉时所施加的预应力,这个力应该是三个力中最大的。

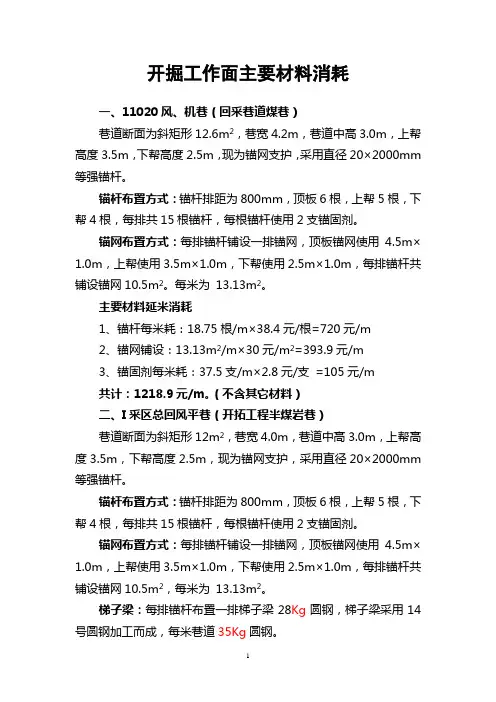

开掘工作面主要材料消耗一、11020风、机巷(回采巷道煤巷)巷道断面为斜矩形12.6m2,巷宽4.2m,巷道中高3.0m,上帮高度3.5m,下帮高度2.5m,现为锚网支护,采用直径20×2000mm等强锚杆。

锚杆布置方式:锚杆排距为800mm,顶板6根,上帮5根,下帮4根,每排共15根锚杆,每根锚杆使用2支锚固剂。

锚网布置方式:每排锚杆铺设一排锚网,顶板锚网使用 4.5m×1.0m,上帮使用3.5m×1.0m,下帮使用2.5m×1.0m,每排锚杆共铺设锚网10.5m2。

每米为 13.13m2。

主要材料延米消耗1、锚杆每米耗:18.75根/m×38.4元/根=720元/m2、锚网铺设:13.13m2/m×30元/m2=393.9元/m3、锚固剂每米耗:37.5支/m×2.8元/支 =105元/m共计:1218.9元/m。

(不含其它材料)二、I采区总回风平巷(开拓工程半煤岩巷)巷道断面为斜矩形12m2,巷宽4.0m,巷道中高3.0m,上帮高度3.5m,下帮高度2.5m,现为锚网支护,采用直径20×2000mm等强锚杆。

锚杆布置方式:锚杆排距为800mm,顶板6根,上帮5根,下帮4根,每排共15根锚杆,每根锚杆使用2支锚固剂。

锚网布置方式:每排锚杆铺设一排锚网,顶板锚网使用 4.5m×1.0m,上帮使用3.5m×1.0m,下帮使用2.5m×1.0m,每排锚杆共铺设锚网10.5m2,每米为 13.13m2。

梯子梁:每排锚杆布置一排梯子梁28Kg圆钢,梯子梁采用14号圆钢加工而成,每米巷道35Kg圆钢。

锚索:使用直径17.8mm的钢绞线,每根锚索长度6.3m,锚索间排距为2.0×2.0m,每米使用1套锚索,每根锚索使用一个锚索盘(旧矿工钢加工)、一套单孔锁具和4支锚固剂。

主要材料延米消耗1、锚杆每米耗:18.75根/m×38.4元/根=720元/m2、锚网铺设:13.13m2/m×30元/m2=393.9元/m3、锚索每米:1根/m×107.1元/根 +18元/个=125.1元/m(钢绞线每米17元,单孔锁具18元/个)4、锚固剂每米耗:41.5支/m×2.8元/支 =116.2元/m(加锚索用4支)5、梯子梁每米耗:35kg/m×4.0元/kg =140元/m(14号圆钢每公斤4.0元。

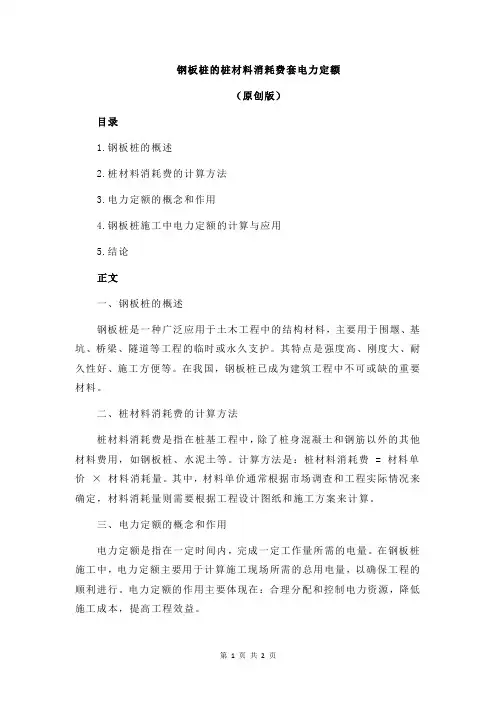

钢板桩的桩材料消耗费套电力定额(原创版)目录1.钢板桩的概述2.桩材料消耗费的计算方法3.电力定额的概念和作用4.钢板桩施工中电力定额的计算与应用5.结论正文一、钢板桩的概述钢板桩是一种广泛应用于土木工程中的结构材料,主要用于围堰、基坑、桥梁、隧道等工程的临时或永久支护。

其特点是强度高、刚度大、耐久性好、施工方便等。

在我国,钢板桩已成为建筑工程中不可或缺的重要材料。

二、桩材料消耗费的计算方法桩材料消耗费是指在桩基工程中,除了桩身混凝土和钢筋以外的其他材料费用,如钢板桩、水泥土等。

计算方法是:桩材料消耗费 = 材料单价×材料消耗量。

其中,材料单价通常根据市场调查和工程实际情况来确定,材料消耗量则需要根据工程设计图纸和施工方案来计算。

三、电力定额的概念和作用电力定额是指在一定时间内,完成一定工作量所需的电量。

在钢板桩施工中,电力定额主要用于计算施工现场所需的总用电量,以确保工程的顺利进行。

电力定额的作用主要体现在:合理分配和控制电力资源,降低施工成本,提高工程效益。

四、钢板桩施工中电力定额的计算与应用在钢板桩施工中,电力定额的计算需要综合考虑以下几个因素:施工现场的具体情况、施工设备的类型和数量、施工工艺和施工周期等。

计算方法通常为:电力定额 = (设备功率之和×工作时间)/ 工作效率。

在实际应用中,电力定额可以为施工现场提供合理的电力配置方案,避免电力浪费和供电不足的问题。

五、结论钢板桩作为土木工程中的重要材料,其桩材料消耗费和电力定额的计算对于工程的顺利进行和成本控制具有重要意义。

通过合理的材料消耗费计算和电力定额分配,可以提高工程效益,降低施工成本。

采煤工作面支护材料万吨消耗定额引言在煤矿开采过程中,采煤工作面支护材料的消耗量是决定矿井运营成本以及安全生产的重要因素之一。

本文将详细探讨采煤工作面支护材料万吨消耗定额的相关问题,包括消耗定额的计算方法、影响因素以及其在煤矿管理中的意义。

消耗定额的计算方法采煤工作面支护材料万吨消耗定额是指在每采挖万吨煤的过程中,需要消耗的支护材料量。

计算方法一般为:采煤工作面支护材料万吨消耗定额 = 采煤工作面支护材料消耗总量 / 采煤工作面煤产量其中,采煤工作面支护材料消耗总量是指在采煤过程中所使用的全部支护材料的总量,采煤工作面煤产量是指在采煤工作面上采挖的煤的总量。

影响因素1. 采煤工作面的地质条件不同地质条件下,采煤工作面的支护材料消耗量会有所差异。

例如,在煤层倾角较小的情况下,支护材料消耗较少;而在倾斜煤层或者煤与岩层夹矸较多的情况下,支护材料消耗量会增加。

2. 采煤工艺和设备不同的采煤工艺和设备对支护材料的消耗也有一定影响。

例如,采用连续采矿机进行采煤的工作面,在支护过程中需要使用更多的锚杆和预制支架,相对而言支护材料的消耗量会较大。

3. 支护材料的种类和性能支护材料的种类和性能也会对其消耗量产生影响。

在同等条件下,使用性能优良的支护材料可以减少消耗量,提高支护效果。

消耗定额的意义采煤工作面支护材料万吨消耗定额的计算和实际应用对煤矿管理和运营具有重要意义。

1. 经济效益评估通过计算消耗定额,可以对煤矿的经济效益进行评估和优化。

合理控制支护材料消耗量,可以降低支护成本,提高煤矿的盈利能力。

2. 安全保障支护材料的充分使用对采煤工作面的安全具有重要意义。

合理消耗定额的设定可以保证采煤工作面的稳定和安全,并减少因为支护材料不足造成的事故风险。

3. 采煤工艺优化通过对支护材料的消耗定额进行分析,可以为采煤工艺的改进提供依据。

合理选择支护材料和优化工艺参数,可以提高采煤效率,降低能耗,改善环境质量。

结论采煤工作面支护材料万吨消耗定额是煤矿运营中的重要指标之一。

土钉墙支护项目工程量详细计算土钉墙支护是一种常见的边坡治理方式,适用于边坡出现滑坡、塌方、冲刷等问题时的加固及稳定处理。

土钉墙支护项目工程量的详细计算涉及多个方面,包括土钉数量、尺寸、材料消耗等。

下面是一个关于土钉墙支护项目工程量详细计算的例子,以帮助你更好地理解。

1.边坡尺寸测量:对边坡进行详细测量,包括边坡的高度、宽度、倾斜度等。

2.深度测量:根据边坡的情况,确定土钉的插入深度。

一般来说,土钉的插入深度应该大于边坡的厚度。

3.土钉数量计算:根据边坡的高度、倾斜度和土钉的间距,计算所需的土钉数量。

一般情况下,土钉的间距应根据土钉的直径而定,一般取土钉直径的2-3倍。

4.土钉直径计算:土钉的直径应根据边坡的稳定性要求进行计算。

一般来说,土钉的直径应大于或等于边坡的最大粒径。

5.土钉长度计算:土钉的长度应根据边坡的高度和倾斜度进行计算。

一般情况下,土钉的长度应大于或等于边坡的高度。

6.材料消耗计算:根据土钉的尺寸和数量,计算所需的材料消耗。

包括土钉、锚具、注浆材料等。

7.安全系数计算:根据土钉的设计强度和边坡的稳定性要求,计算土钉的安全系数。

一般来说,土钉的安全系数应大于1.58.总工程量计算:将以上各项计算结果进行综合计算,得出土钉墙支护工程的总工程量。

需要注意的是,土钉墙支护项目的工程量计算涉及多个参数和因素,其中一些参数和因素需要根据具体情况进行确定,例如边坡的特性、土壤的性质和地理环境等。

因此,在进行土钉墙支护项目的工程量计算时,需要充分了解边坡和土钉的情况,并参考相关的设计规范和标准进行计算。

总之,土钉墙支护项目的工程量详细计算涉及较多的参数和因素,需要根据具体情况进行确定。

以上例子只是一个简单的示例,实际工程量计算需要根据具体情况进行精细化计算。

希望以上内容能够帮助你更好地理解土钉墙支护项目的工程量计算。

隧道施工主要材料消耗量估计

隧道施工消耗的主要材料包括:开挖材料、支护材料、衬砌材料、管线路材料等。

一般根据设计文件、爆破计划、管线路布置图、混凝土配合比以及施工组织计划提供的数据,经计算后可得出设计的材料消耗数量。

但隧道施工中存在因管理不善、工艺不精、意外损失等无法预计的损耗量,使隧道施工主要材料消耗量难以计算准确,常需依据以往的施工经历加以估计。

表1-14、表1-15分别给出双线隧道和辅助坑道每延米开挖材料消耗量,表1-16、表1-17分别给出每公里供气水管路和供电线路的材料数量,仅供参考[1]。

双线隧道每延米开挖材料消耗量参考表表1-14

注:表中数据按各种不同施工方法综合平均计算;采用合金钻头括号内数字时,工具钢应按表列数减少70%左右。

辅助坑道每延米开挖材料消耗量参考表表1-15

注:斜竖井采用电爆,除雷管用电雷管外,还另计电线耗用量;采用合金钻头括号内数值时,工具钢应按表列数减少70%左右。

每公里供气、水管路数量参考表表1-16

每公里供电线路数量参考表表1-17。

井巷设计与施工设计说明书一、 巷道断面选择及计算1、选择巷道断面形状和支护材料该矿年产量90万t ,该运输大巷服务年限较长,穿过岩层较稳固,预计巷道承受较大低压,故选用拱高f 0=B 0/3 的三心拱形断面,轨距900mm 双轨运输线路,喷锚作为永久支护。

2、确定巷道断面尺寸A 、确定巷道净宽度B 0查表1-2得知:ZK10—9/550电机车宽1150mm 、高1550mm 、中心距1450mm 。

YDC4.0矿车宽1600mm 、高1600mm 、中心距1900mm 。

两者比较取大值,故运输设备宽度b=1600mm 、两轨中心距s=1900mm 。

查表1-1、表1-3,取安全间隙b 1=300mm ,取人行道宽度b 2=800mm ,所以两电机车之间距离m=s –b=1900-1600=300mm 。

故净宽度B 0B 0=b 1+2b+m+b 2=300+2×1600+300+800=4600mmB 、选择道床参数根据本巷道过的运输设备,查表1-7、表1-8,选用24kg/m 钢轨,采用钢筋混凝土轨枕。

轨面水平至地板之间距离h 6=400mm ,地板水平道渣水平之间距离h 5=250mm ,所以道渣水平至轨面水平之间距离h 4=h 6-h 5=400-250=150mm.C 、确定巷道净高度H 0a 拱高f 0及参数f 0=B 0/3 =1/3×4600=1533mm大圆弧半径R=0.692B 0=3183.2mm小圆弧半径r=.0.261B 0=1200.6mmb 巷道净墙高h 2。

1)按电机车架线要求确定。

设架线导电弓子宽度的1/2为400mm ,即K=400mm ,架线至轨面高度,取H=2000mma=b 1+b/2=300+1600/2=1100mm3006.120040011006.12001-+-=-+-b r K a r =0.558>0.55 故导电弓子在小圆弧内,22142)()(K a r b r h H h +----+=22)40011006.1200()3006.1200(1502000+----+= =1401.35mm2)按管道架设高度要求确定。

隧道施工主要材料消耗量估计

隧道施工消耗的主要材料包括:开挖材料、支护材料、衬砌材料、管线路材料等。

一般根据设计文件、爆破计划、管线路布置图、混凝土配合比以及施工组织计划提供的数据,经计算后可得出设计的材料消耗数量。

但隧道施工中存在因管理不善、工艺不精、意外损失等无法预计的损耗量,使隧道施工主要材料消耗量难以计算准确,常需依据以往的施工经历加以估计。

表1-14、表1-15分别给出双线隧道和辅助坑道每延米开挖材料消耗量,表1-16、表1-17分别给出每公里供气水管路和供电线路的材料数量,仅供参考[1]。

双线隧道每延米开挖材料消耗量参考表表1-14

注:表中数据按各种不同施工方法综合平均计算;采用合金钻头括号内数字时,工具钢应按表列数减少70%左右。

辅助坑道每延米开挖材料消耗量参考表表1-15

注:斜竖井采用电爆,除雷管用电雷管外,还另计电线耗用量;采用合金钻头括号内数值时,工具钢应按表列数减少70%左右。

每公里供气、水管路数量参考表表1-16

每公里供电线路数量参考表表1-17。

支护材料消耗计算一、岩巷支护材料消耗计算:根据设计要求。

巷道净宽为3600mm ,墙净高1500 ,在掘进过程中,风锤打周边眼时,需要有100mm 偏转距离,以便正常打眼。

按光爆要求每帮允许超挖量为75mm ,则掘进宽度为3600+( 150 + 75 )X2=4050mm,水沟净尺寸300 X300mm。

巷道掘进断面:S 掘=[B i X(h + h i)+ 1/2 xnx (i/2) 2]+ S 毛水沟=[4.05X(1.5+0.1)+1/2X3.14X(4.05/2) 2]+ 0.35X0.5=13.1m 2巷道净断面:S 净=[B2X I + 1/2 xnx B2/2)2]+ S 净水沟=[3.6x1.5+1/2x3.14x(3.6/2) 2]+ 0.3 x0.3 =10.6m 2则锚喷断面面积:△ S= S掘—S净=13.1m2—10.6m2=1.5m 2循环进尺:L=1800x90%=1.62m注:B i为掘进宽度;B2为掘进净宽度;h为墙高;h i偏转距离。

1 、水泥用量:每米巷道喷浆消耗量:ZS xi.0=1.5m 3单位浆体中水泥用量:453 X).9=408kg/ m 3(参考淮南矿院华东院校主编《井巷工程》第一分册)则每米巷道水泥用量:408x1.5=612kg考虑到喷浆过程中10%的回弹,则实际水泥消耗量为:612 弋.9=680kg 其实际循环消耗为:680x1.62=1102kg2 、黄沙消耗:每米消耗量:1102x2.5=2755kg其循环消耗量:2755x1.62=4463kg3 、石子消耗:每米消耗量:612x1.5=918kg其循环消耗量:918x1.62=1487kg4 、速凝剂:掺入量为水泥用量的5%,则每米消耗量:612x5%=30.6kg 其循环消耗量:30.6x1.62=49.6kg5、锚杆用量:锚杆每排布置:(n r + 1.5 X2)/0.8= (3.14 X.8 + 3.0)/0.8=10.8 株排距为800x800mm每米消耗量:10.8/0.8=13.5 (棵)取14棵其循环消耗量:13.5x1.62=22 (棵)6、锚固剂用量:每棵锚杆使用 3 卷树脂锚固剂,其富余系数取 1.05每米消耗量:13.5 >3X1.05=42.5 (卷)取43卷其循环消耗量42.5 >.62=68.9 (卷)取69卷7、钢材用量:钢轨型号用24kg/m ,其富余系数取 1.05 则每米消耗量:24>2>1.05=50.4 (kg)其循环消耗量:50.4>1.62=81.6 (kg)(不含车场双股道)8、坑木用量:①、枕木每 1.0m 布置一块,长> 宽X 厚=1.2 X).2X0.2=0.048m 3 每米消耗量:0.048>1.1=0.0528 m 3(其副余系数取 1.1 )其循环消耗量:0.0528 X1.62=0.086 m 3②、永久水沟的摸板,每50m更换一次,每次使用量(三组交替使用)则用量: 4.0X0.06X0.5 X2X3=0.72 m 3每米更换消耗量为:0.72/50=0.0144 m 3其循环消耗量:0.0144 X2=0.0228 m 3 总计:每米坑木消耗量为:0.0528 +0.0144=0.0672 m 3 循环消耗量:0.086+0.0228=0.1148m 3二、煤巷支护材料计算:风巷:风巷锚杆支护规格为净宽X净高=3.2疋.7m,每循环共需钢材:[上帮5根+顶5根+下帮3根]疋排(1.6m)=26根。

支护材料消耗计算

一、岩巷支护材料消耗计算:

根据设计要求。

巷道净宽为3600mm,墙净高1500,在掘进过程中,风锤打周边眼时,需要有100mm偏转距离,以便正常打眼。

按光爆要求每帮允许超挖量为75mm,则掘进宽度为3600+(150+75)×2=4050mm,水沟净尺寸300×300mm。

巷道掘进断面:

S掘=[B1×(h+h1)+1/2×∏×(B1/2)2]+S毛水沟

=[×(+)+1/2××(2)2]+×

=

巷道净断面:

S净=[B2×h+1/2×∏×(B2/2)2]+S净水沟

=[×+1/2××(2)2]+×

=

则锚喷断面面积:△S= S掘-S净=-

=

循环进尺:L=1800×90%=1.62m

注:B1为掘进宽度;B2为掘进净宽度;h为墙高;h1偏转距离。

1、水泥用量:每米巷道喷浆消耗量:

△S×=

单位浆体中水泥用量:453×=408kg/ m3(参考淮南矿院华东院校主编《井巷工程》第一分册)

则每米巷道水泥用量:408×=612kg

考虑到喷浆过程中10%的回弹,则实际水泥消耗量为:

612÷=680kg

其实际循环消耗为:680×=1102kg

2、黄沙消耗:

每米消耗量:1102×=2755kg

其循环消耗量:2755×=4463kg

3、石子消耗:

每米消耗量:612×=918kg

其循环消耗量:918×=1487kg

4、速凝剂:

掺入量为水泥用量的5%,则

每米消耗量:612×5%=

其循环消耗量:×=

5、锚杆用量:

锚杆每排布置:(∏r+×2)/=(×+)/

= 株排距为800×800mm

每米消耗量:=(棵)取14棵

其循环消耗量:×=22(棵)

6、锚固剂用量:

每棵锚杆使用3卷树脂锚固剂,其富余系数取

每米消耗量:×3×=(卷)取43卷

其循环消耗量×=(卷)取69卷

7、钢材用量:

钢轨型号用24kg/m,其富余系数取则

每米消耗量:24×2×=(kg)

其循环消耗量:×=(kg)(不含车场双股道)

8、坑木用量:

①、枕木每1.0m布置一块,长×宽×厚=××=0.048m3

每米消耗量:×=0.0528 m3(其副余系数取)

其循环消耗量:×=0.086 m3

②、永久水沟的摸板,每50m更换一次,每次使用量(三组交替使用)则用量:×××2×3=0.72 m3

每米更换消耗量为:50=0.0144 m3

其循环消耗量:×2=0.0228 m3

总计:每米坑木消耗量为:+= m3

循环消耗量:+= m3

二、煤巷支护材料计算:

风巷:

风巷锚杆支护规格为净宽×净高=×,每循环共需钢材:

[上帮5根+顶5根+下帮3根]×2排(1.6m)=26根

每米共需锚杆:

26÷=根

机巷:

风巷锚杆支护规格为净宽×净高=×,每循环共需钢材:

[上帮5根+顶6根+下帮3根]×2排(1.6m)=28根

每米共需锚杆:

28÷=根

梁子需用塘柴(间距200mm):÷=16根,施工中要用17根;

腿子需用塘柴(间距200mm):[-(腿窝)]÷=13根,施工中要用14根;

每循环共需塘柴:[17+14×2+6(永久棚撑)]×2=102根;

每米共需塘柴:102÷=85根;

梁子需用笆片(压茬100mm):÷=片,施工中要用5×2片(双层);

腿子需用笆片(压茬100mm):÷=4片,施工中要用4片;

每循环共需笆片:[5×2+4×2]×2=36片;

每米共需笆片:36÷=30片;

每棚4块木楔,加上前探梁消耗,每循环共需木楔10块;

每米共需木楔:10÷=块。

轨道巷、联巷、切眼:

轨道巷、联巷、切眼工字钢支护规格为梁×腿=×,矿用11#工字钢每米重,每循环共需钢材:

[+×2+×2(梁牙壳)]×2棚×=349.74kg

每米共需钢材:

÷=291.45kg

梁子需用塘柴(间距200mm):÷=11根,施工中要用12根;

腿子需用塘柴(间距200mm):[-(腿窝)]÷=10根,施工中要用11根;

每循环共需塘柴:[12+11×2+6(永久棚撑)]×2=80根;

每米共需塘柴:80÷=根;

梁子需用笆片、塑网(压茬100mm):÷=3片,施工中要用3片;

腿子需用笆片、塑网(压茬100mm):[-(腿窝)]÷=3片,施工中要用3片;

每循环共需笆片、塑网:[3+3×2]×2=18片;

每米共需笆片、塑网:18÷=15片;

(腰帮过顶时选用一片笆片加一片塑网双层用);

每棚4块木楔,加上前探梁消耗,每循环共需木楔10块;每米共需木楔:10÷=块。