第10章齿轮传动2

- 格式:pps

- 大小:1.37 MB

- 文档页数:49

第十章齿轮传动作业题答案一、填空题1.齿轮的齿形系数Y Fa的大小与模数无关,主要取决于齿形。

2.一对软齿面的闭式齿轮传动,小齿轮的齿面硬度比大齿轮的齿面硬度大,原因是使大小齿轮的强度和寿命比较接近。

3.齿轮传动强度设计中,σH是接触应力,[σ]H是许用接触应力,σF是弯曲应力,[σ]F 是许用弯曲应力。

5.二级圆柱齿轮减速器中,轮1、2为高速级小、大齿轮,轮3、4为低速级小、大齿轮,若z1=z3,z2=z4,z1< z2,四齿轮的模数、齿宽、材料、热处理均相同,在有限寿命内,接触强度最高的齿轮为2,最低的为 3 ;弯曲强度最高的为 2 ,最低的为 3 。

6.齿轮传动中,齿面点蚀一般易出现在轮齿的节线附近的齿根表面处,轮齿折断易出现在轮齿的齿根过渡圆角处。

7.一对直齿圆柱齿轮传动比i:1,大小齿轮在啮合处的接触应力是相等;如大、小齿轮的材料及热处理相同,则其许用接触应力是不相等。

两轮的接触疲劳强度是不等的。

8.直齿圆柱齿轮作接触强度计算时,取节点处的接触应力为计算依据,其载荷由一对轮齿承担。

9.设计一对减速软齿面齿轮时,从等强度要求出发,大、小齿轮的硬度选择应使小齿轮硬度高些。

11.对于闭式软齿面齿轮传动,主要按齿面接触疲劳强度进行设计,而按齿根弯曲疲劳强度进行校核,这时影响齿轮强度的最主要几何参数是主动轮直径d1 。

12.齿轮传动强度计算中,齿形系数Y Fa值,直齿圆柱齿轮按齿数z选取,而斜齿圆柱齿轮按当量齿数z v选取。

13.在齿轮传动中,若一对齿轮采用软齿面,则小齿轮的材料硬度比大齿轮的硬度高 30~50 HBS。

14.多级齿轮传动减速器中传递的功率是一定的,但由于低速级轴的转速低而使得该轴传递的扭矩大,所以低速级轴的直径要比高速级轴的直径粗的多。

15.设计软齿面圆柱齿轮传动时,应取小齿轮的齿面硬度大于大齿轮的齿面硬度;小齿轮的齿宽大于大齿轮的齿宽。

16.对于一般渐开线圆柱齿轮传动,其齿面接触疲劳强度的计算应以节点处的接触应力作为计算应力。

第10章轮系前面我们己经讨论了一对齿轮传动及蜗杆传动的应用和设计问题,然而实际的现代机械传动,运动形式往往很复杂。

由于主动轴与从动轴的距离较远,或要求较大传动比,或要求在传动过程中实现变速和变向等原因,仅用一对齿轮传动或蜗杆传动往往是不够的, 而是需要采用一系列相互啮合的齿轮组成的传动系统将主动轴的运动传给从动轴。

这种由一系列相互啮合的齿轮(包括蜗杆、蜗轮)组成的传动系统称为齿轮系,简称轮系。

本章重点讨论各种类型齿轮系传动比的计算方法,并简要分析各齿轮系的功能和应用。

10.1 轮系的分类组成轮系的齿轮可以是圆柱齿轮、圆锥齿轮或蜗杆蜗轮。

如果全部齿轮的轴线都互相平行,这样的轮系称为平面轮系;如果轮系中各轮的轴线并不都是相互平行的,则称为空间轮系。

再者,通常根据轮系运动时各个齿轮的轴线在空间的位置是否都是固定的,而将轮系分为两大类:定轴轮系和周转轮系。

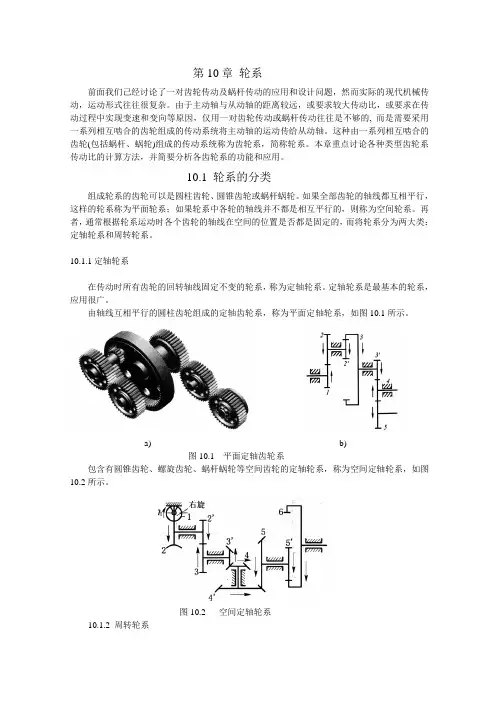

10.1.1定轴轮系在传动时所有齿轮的回转轴线固定不变的轮系,称为定轴轮系。

定轴轮系是最基本的轮系,应用很广。

由轴线互相平行的圆柱齿轮组成的定轴齿轮系,称为平面定轴轮系,如图10.1所示。

a)b)图10.1 平面定轴齿轮系包含有圆锥齿轮、螺旋齿轮、蜗杆蜗轮等空间齿轮的定轴轮系,称为空间定轴轮系,如图10.2所示。

图10.2 空间定轴轮系10.1.2 周转轮系轮系在运动过程中,若有一个或一个以上的齿轮除绕自身轴线自转外,其轴线又绕另一个齿轮的固定轴线转动,则称为周转轮系,也叫动轴轮系。

如图10.3所示。

a) 周转轮系结构图b)差动轮系c)行星轮系图10.3周转轮系其中齿轮2的轴线不固定,它一方面绕着自身的几何轴线O2旋转,同时O2轴线,又随构件H绕轴线O H公转。

分析周转轮系的结构组成,可知它由下列几种构件所组成:1.行星轮:当轮系运转时,一方面绕着自己的轴线回转(称自转),另一方面其轴线又绕着另一齿轮的固定轴线回转(称公转)的齿轮称行星轮,如图10.3中的齿轮2。

第十章齿轮传动10.1渐开线性质有哪些?。

答:(1)发生线在基圆上滚过的长度等于基圆上被滚过的弧长,即NK=NA (2)因为发生线在基圆上作纯滚动,所以它与基圆的切点N就是渐开线上K点的瞬时速度中心,发生线NK就是渐开线在K点的法线,同时它也是基圆在N点的切线。

(3)切点N是渐开线上K点的曲率中心,NK是渐开线上K点的曲率半径。

离基圆越近,曲率半径越少。

(4)渐开线的形状取决于基圆的大小。

基圆越大,渐开线越平直。

当基圆半径无穷大时,渐开线为直线。

(5)基圆内无渐开线。

10.2何谓齿轮中的分度圆?何谓节圆?二者的直径是否一定相等或一定不相等?答:分度圆为人为定的一个圆。

该圆上的模数为标准值,并且该圆上的压力角也为标准值。

节圆为啮合传动时,以两轮心为圆心,圆心至节点p的距离为半径所作的圆。

标准齿轮采用标准安装时,节圆与分度圆是相重合的;而采用非标准安装,则节圆与分度圆是不重合的。

对于变位齿轮传动,虽然齿轮的分度圆是不变的,但与节圆是否重合,应根据具体的传动情况所决定。

10.3在加工变位齿轮时,是齿轮上的分度圆与齿条插刀上的节线相切作纯滚动,还是齿轮上的节圆与齿条插刀上的分度线相切作纯滚动?答:是齿轮上的分度圆与齿条插刀上的节线相切。

10.4为了使安装中心距大于标准中心距,可用以下三种方法:(1)应用渐开线齿轮中心距的可分性。

(2)用变位修正的直齿轮传动。

(3)用标准斜齿轮传动。

试比较这三种方法的优劣。

答:(1)此方法简易可行,但平稳性降低,为有侧隙啮合,所以冲击、振动、噪声会加剧。

(2)采用变位齿轮传动,因a'>a,所以应采用正传动。

可使传动机构更加紧凑,提高抗弯强度和齿面接触强度,提高耐磨性,但互换性变差,齿顶变尖,重合度下降也较多。

(3)采用标准斜齿轮传动,结构紧凑,且进入啮合和脱离啮合是一个逐渐的过程,传动平稳,冲击、噪声小,而斜齿轮传动的重合度比直齿轮大,所以传动平稳性好。

10.5 一渐开线齿轮的基圆半径rb=60mm,求(1)rK=70mm时渐开线的展角θK,压力角αK以及曲率半径ρK;(2)压力角α=20时的向径r、展角θ及曲率半径ρ。

题10-5 在图示的直齿圆柱齿轮传动中,齿轮1为主动齿轮,齿轮2为中间齿轮,齿轮 3为从动齿轮。

已知齿轮3所受的扭矩m N 983⋅=T ,其转速n 3=180r/min,Z 3=45,Z 2=25, Z 1=22,m=4mm 。

假设齿轮啮合效率及轴承效率均为1,试求:(1) 啮合传动时,作用在各齿轮上的圆周力F t 和径向力F r ,并将各力及齿轮转向标于图上;(2)说明中间齿轮2在啮合时的应力性质和强度计算时应注意的问题;(3)若把齿轮2作为主动齿轮,则在啮合传动时其应力性质有何变化,其强度计算与前面有何不同解答: 1.m N 444.54m N 4525983233232⋅=⋅⨯=⨯==z zT d d T T ;m N 911.47m N 2522444.542122121⋅=⋅⨯=⨯==z zT d d T TN9.1088N 224911.47200020002000111112=⨯⨯====mz T d T F F t t N3.39620tan tan 01112====t t r r F F F F αN 8.1158N 20cos 9.1088cos 0112====αt n n F F F ; 由齿轮2受力平衡条件得:N 9.1088,N 3.3962'22'2====t t r r F F F F ;3r F 与'2r F ,3t F 与'2t F 是作用力与反作用力的关系, ∴3r F ='2r F ,3t F ='2t F2.齿轮2在啮合传动时,齿轮根部弯曲应力:对称循环,双向受载。

齿面接触应力:脉动循环。

在校核弯曲强度时,应将齿根弯曲疲劳极限值乘以。

3.若齿轮2为主动,则其弯曲应力和接触应力都为脉动循环,但2轮每转一周时,轮齿同侧齿面啮合次数为2,则其应力循环次数增加2倍。

题10-5图 题解10-5图题10-6 图示为二级斜齿圆柱齿轮减速器,第一级斜齿轮的螺旋角1β的旋向已给出。

北航机械原理及设计PPT第10章齿轮传动一、齿轮传动的概念齿轮传动是一种常用的机械传动方式,它利用齿轮的啮合传递动力和运动,广泛应用于机械设备中,例如汽车、工程机械、机床等。

齿轮传动的特点是传动平稳、传动效率高、传动比准确等,因此在工程设计中应用广泛。

二、齿轮传动的工作原理齿轮传动通过齿轮的啮合来实现动力和运动的传递。

啮合的齿轮被称为驱动齿轮,被驱动的齿轮被称为从动齿轮。

当驱动齿轮运动时,通过齿轮齿面的啮合,驱动力矩和转速传递给从动齿轮。

齿轮啮合的过程中,齿轮齿面之间产生的接触力和摩擦力使得齿轮产生转动,从而将动力和运动传递给被驱动的机构。

齿轮传动的主要参数有模数、压力角、齿数等,这些参数决定了齿轮的啮合性能和传动特性。

合理选择和设计齿轮传动的参数能够提高传动效率和可靠性。

三、齿轮传动的分类齿轮传动根据齿轮的传动方式和布置形式可以分为多种类型,常见的有直齿轮传动、斜齿轮传动、锥齿轮传动、蜗杆传动等。

1.直齿轮传动:直齿轮传动是指齿轮齿面与齿轮轴线平行的传动方式,适用于传递大功率和高速运动的场合。

直齿轮传动具有结构简单、制造成本低等优点,在工程中得到广泛应用。

2.斜齿轮传动:斜齿轮传动是指齿轮齿面与齿轮轴线呈一定角度的传动方式,适用于传递大功率和高速运动的场合,能够提供更大的传动比。

3.锥齿轮传动:锥齿轮传动是指齿轮齿面呈锥面的传动方式,适用于传递轴线不平行和交叉传动的场合,能够实现变速和反向传动。

4.蜗杆传动:蜗杆传动是指蜗轮和蜗杆的啮合传动方式,适用于传递大功率和大速比的场合。

四、齿轮传动的计算与设计在齿轮传动的计算与设计过程中,需要确定齿轮的模数、齿数、啮合角、齿轮轴距等参数。

这些参数的选择需要考虑传动的功率、转速、速比、传动效率等因素。

常用的计算和设计方法包括基本气体动力学计算方法、齿轮强度计算方法、齿轮啮合性能计算方法等。

齿轮传动的设计还需要考虑齿轮的制造工艺和加工精度。

合理的制造工艺可以保证齿轮的精度和传动性能,提高齿轮传动的可靠性和寿命。

第10章齿轮传动(一)教学要求了解齿轮机构的类型和应用,掌握齿廓啮合基本定理、渐开线性质、啮合特性、标准直齿圆柱齿轮的主要参数和尺寸计算,熟悉齿轮正确啮合条件和连续传动条件,能够计算斜齿轮、锥齿轮的几何尺寸,能正确分析齿轮失效原因,确定设计准则、进行强度校核。

(二)教学的重点与难点重点:直齿圆柱齿轮基本参数的确定与几何尺寸、正确啮合条件、连续传动条件的计算、失效形式和计算准则、受力分析和强度计算。

难点:斜齿圆柱齿轮、锥齿轮的当量齿轮概念、受力分析和强度计算。

(三)教学内容10.1 齿轮传动的特点和基本类型10.2 渐开线齿轮的齿廓及传动比10.3 渐开线标准直齿圆柱齿轮的主要参数及几何尺寸计算10.4 渐开线直齿圆柱齿轮的啮合传动10.5 渐开线齿轮的加工方法10.6 渐开线齿廓的根切现象与标准外齿轮的最少齿数10.7 变位齿轮传动10.8 齿轮常见的失效形式与设计准则10.9 齿轮的常用材料及许用应力10.10 渐开线直齿圆柱齿轮传动的强度计算10.11 斜齿圆柱齿轮传动10.12 直齿圆锥齿轮传动10.13 齿轮的结构设计及齿轮传动的润滑和效率【学习内容】本章将介绍渐开线圆柱直齿、斜齿轮以及直齿圆锥齿轮传动的设计计算,内容包括齿轮原理和齿轮强度两个方面,其中将着重讨论圆柱直齿轮的设计计算方法。

齿轮原理部分将介绍渐开线特性、啮合特性、啮合传动等,关于变位齿轮仅介绍传动计算的内容。

齿轮强度部分将介绍齿轮材料的选择、失效形式、设计准则等,从而得出具体的设计计算方法。

10.1 齿轮传动的特点和基本类型10.1.1齿轮传动的特点齿轮传动用来传递任意两轴间的运动和动力,其圆周速度可达到300m/s,传递功率可达105KW,齿轮直径可从不到1mm到150m以上,是现代机械中应用最广的一种机械传动。

齿轮传动与带传动相比主要有以下优点:(1)传递动力大、效率高;(2)寿命长,工作平稳,可靠性高;(3)能保证恒定的传动比,能传递任意夹角两轴间的运动。

第10章齿轮传动§10-1 概述§10-2 轮齿的失效形式及设计准则§10-3 齿轮材料及选用原则§10-4 齿轮传动的计算载荷§10-5 标准直齿圆柱齿轮传动的强度计算§10-6 齿轮传动的设计参数、许用应力与精度选择§10-7 标准斜齿圆柱齿轮传动的强度计算§10-8 标准圆锥齿轮传动的强度计算§10-9 齿轮的结构设计§10-10 齿轮传动的润滑Cd 1ω1F t F nF r d 1ω1CαF tF n F r α一、直齿圆柱齿轮法向力F n圆周力F t :1112d T F t =径向力F r :αtan 11⋅=t r F F αcos 11t n F F =忽略F f ,法向力F n 作用于齿宽中点。

§6 圆柱齿轮传动的载荷计算从动轮:F t2=-F t1,F r2=-F r1,F n2=-F n1方向:圆周力F tF t1与ω1反向(阻力)F t2与ω2同向(动力)径向力F r :外齿轮指向各自轮心;内齿轮背离轮心。

F t2F t1F r2F r1×○F t2⊙F t1n 1n 2n 1n 2练习:F r1F r2法向力F n1圆周力1112d T F t =径向力βααcos tan tan 111nt t t r F F F =⋅=轴向力βtan 11⋅=t a F F βαcos cos 11⋅=n t n F F 方向:F t 、F r :与直齿轮相同二、斜齿圆柱齿轮主动轮:F a1:用左、右手定则:四指为ω1方向,拇指为F a1方向。

:左旋用左手,右旋用右手F a2:与F a1反向,不能对从动轮运用左右手定则。

注意:各力画在作用点——齿宽中点从动轮:12t t F F -=,12a a F F -=,12r r F F -=,12n n F F -=F aF r主动F nβαnF tF a1F r2F t1F a2F r1F t2从动αtF tωβ 方向:左、右旋转动方向F a 取决于改变任一项,F a 方向改变。

举例:右旋左旋n 1n 2n 1n 2右旋左旋F t2F t1F r1F r2F r2F r1×○F t2⊙F t1⊙F a1×○F a2F a1F a2旋向?一对斜齿轮:β 1=-β2∴旋向相反旋向判定:沿轴线方向站立,可见侧轮齿左边高即为左旋,右边高即为右旋。

潘存云教授研制潘存云教授研制T 1112dT F t =αcos /t n F F =αtg F F F t r r ==21圆周力:径向力:法向力:小齿轮上的转矩:mmN n P PT ⋅⨯==161611055.910ωP 为传递的功率(KW )ω1----小齿轮上的角速度,n 1----小齿轮上的转速d 1----小齿轮上的分度圆直径,α----压力角各作用力的方向如图O 2ω2(从动)O1N 1N 2t t ω1(主动)T 1c ααd 12d 22αF tF rF nF n 为了计算轮齿强度,设计轴和轴承,有必要分析轮齿上的作用力。

§10-5 标准直齿圆柱齿轮传动的强度计算αO 2O 1ttω1(主动)N 1N 2c ααd 12F n 一、轮齿受力分析潘存云教授研制齿轮强度计算是根据齿轮可能出现的失效形式来进行的。

在一般闭式齿轮传动中,轮齿的失效主要是齿面接触疲劳点蚀和轮齿弯曲疲劳折断。

齿面疲劳点蚀与齿面接触应力的大小有关,而齿面的最大接触应力可近似用赫兹公式进行计算。

二、齿面接触疲劳强度计算122212121111ca H F L E E ρρσπμμ±=∙--+2sin 111αρd C N ==2sin 222αρd C N ==赫兹公式:―+‖用于外啮合,“-‖用于内啮合实验表明:齿根部分靠近节点处最容易发生点蚀,故取节点处的应力作为计算依据。

节圆处齿廓曲率半径:齿数比: u= z 2/z 1= d 2/d 1= ρ2/ρ1≥ 1211221)(11ρρρρρρ±=±αsin )(22112d d d d ±=∑=⋅±=ρα1sin 211d u u O 2ω2(从动)O1N 1N 2t t ω1(主动)T 1c ααd 12d 22αC ρ1ρ2潘存云教授研制2221211111E E Z E μμπ-+-∙=令----弹性影响系数αcos t n F F =节点处,载荷由一对轮齿来承担:αcos 211d T =将Z E 和Fn 代入赫兹公式表10-6 弹性影响系数Z E (Mpa)1/2弹性模量E MPa 齿轮材料配对齿轮材料灰铸铁球墨铸铁铸钢锻钢夹布塑料1.18×104 17.3×104 20.2×104 20.6×104 0.785×104锻钢162.0 181.4 188.9 189.8 56.4 铸钢161.4 180.5 188.0 --------球墨铸铁156.6 173.9 ------------灰铸铁143.7 ----------------注:表中所列夹布塑料的泊松比μ为0.5,其余材料的μ均为0.3代入赫兹公式得:E 111H 1sin 2cos 2Z uu d bd KT ⋅±⋅⋅=αασ引入齿宽系数:ψd =b/d 1ααsin cos 2H =Z 令----区域系数齿面接触疲劳强度校核公式:][125.2H 211H σσ≤±⋅=uu bd KT Z E 得设计公式:3211][132.2⎪⎪⎭⎫ ⎝⎛±⋅≥H E dZ u u KT d σφ标准齿轮:Z E =2.5模数m 不能成为衡量齿轮接触强度的依据。

注意:因两个齿轮的σH1= σH2,故按此强度准则设计齿轮传动时,公式中应代入[σH ] 1和[σH ] 2中较小者。

2、说明:1)齿轮传动的σH主要取决于齿轮的直径d(或中心距a)2)上面公式适合标准和变位齿轮传动(ZH考虑了节圆参数)4) 公式中各参数的单位:T1——N·mm,b、d1——mm,σH 、[σH]——MPa3)σH1= σH2强度计算时,取[σH ]=min([σH1] ,[σH2])。

一对齿轮必然有:但:材料、热处理不同[σH1]≠ [σH2]∴5)ψd ——齿宽系数:1/dbd=ψ1dbd⋅=ψ承载一定:b↑d 1一定:,v ↓,Kv↓d1↓a ↓→ψd↑ →b ↑ ,σH↓ψd↓ →b ↓ ,σH↑但ψd↑↑→b ↑↑,易承载不均,Kβ↑∴ 应合理选用ψd保证有效齿宽b:b1≠b2,b=?b1=b2+(5~10)mm,b=b2潘存云教授研制r bO30˚30˚三、齿根弯曲疲劳强度计算假定载荷仅由一对轮齿承担,按悬臂梁计算。

齿顶啮合时,弯矩达最大值。

h F n F 2F 1Sγ分量F2产生压缩应力可忽略不计,弯曲力矩:M=KF n hcos γ危险界面的弯曲截面系数:62bS W =WM F =0σ理论弯曲应力:αγcos cos 62bs h KF t =2cos 6bs h KF n γ=危险截面:齿根圆角30˚切线两切点连线处。

齿顶受力:F n ,可分解成两个分力:F 1 = F n cos γF 2= F n sin γ---产生弯曲应力;----产生压应力,可忽略F nA BABσF σFMPaz bm Y Y KT bmd Y KT F Sa Fa F F ][2212111σσ≤==∵h 和S 与模数m 相关,1102bmd Y Y KT Y Sa Fa Sa F F ==σσ轮齿弯曲强度计算公式:将F t =2T 1/d 1及m=d 1/Z 1代入故Y Fa 与模数m 无关。

理论弯曲应力:t FaKFY bm=WM F =0σαγcos cos 62bs h KF t =对于标准齿轮, Y Fa 仅取决于齿数Z ,取值见下页图。

σF0----理论弯曲应力,考虑齿根处应力集中的影响:Y Fa –齿形系数αγcos cos 62s h t k k bm KF ⋅=αγcos )(cos )(62m k m k b KF s h t ⋅=潘存云教授研制10-5齿形系数Y Fa 以及应力校正系数Y SaY Fa 2.97 2.91 2.85 2.8 2.76 2.72 2.69 2.65 2.62 2.60 2.57 2.55 2.53Y Sa 1.52 1.53 1.54 1.55 1.56 1.57 1.575 1.58 1.59 1.595 1.60 1.61 1.62Y Fa 2.52 2.45 2.40 2.35 2.32 2.28 2.24 2.22 2.2 2.18 2.14 2.12 2.0Y Sa 1.6251.65 1.67 1.68 1.70 1.73 1.75 1.77 1.78 1.79 1.83 1.865 1.97Z(Z v )17 18 19 20 21 22 23 24 25 26 27 28 29 Z(Z v )30 35 40 45 50 60 70 80 90 100 150 200 ∞注:1)基准齿形的参数为α =20˚ 、h *a =1、C *=0.25 、ρ=0.38m (m-模数)2)对内齿轮:当α =20˚ 、h *a =1、C *=0.25 、ρ=0.15m 时,齿形系数:Y Fa =2.053 ;应力校正系数:Y Sa =2.65注意:计算时取:较大者,计算结果应圆整,且m ≥1.5引入齿宽系数:ψd =b/d 1mm][z ψY Y KT m F d SaFa 32112σ≥得设计公式:111[]Fa Sa F Y Y σ222[]Fa Sa F Y Y σ在满足弯曲强度的条件下可适当选取较多的齿数,以使传动平稳。

MPaz bm Y Y KT F SaFa F ][2121σσ≤=代入:d 1= m z 13、说明1)齿形系数Y FaY Fa只取决于轮齿形状(z ,x ),与m 无关。

2)应力修正系数Y sa :考虑齿根应力集中、其余应力对σF 的影响。

3)齿数z 1和模数的选择主要失效:点蚀→传动尺寸由σH 决定→求出d 1m↓z↑闭式软齿面:),(z x f Y Fa =x↑、——Y Fa ↓z↑αγcos cos 62s h k kd一定:z↑→εα↑→平稳性↑滑动系数↓→η↑m↓→h ↓ →da↓、质量↓切削量↓闭式硬齿面:主要失效:轮齿折断→传动尺寸由σF决定→m↑→z↓→d↓但z1↓↓→根切,∴ z1≥17。