乳化油破乳方法

- 格式:doc

- 大小:11.00 KB

- 文档页数:1

废水中油存在形态1. 油在废水中的存在形态废水中的油通常以三种形态存在:悬浮油、溶解油和乳化油。

1.1. 悬浮油悬浮油是指在废水中形成的微小液滴,呈现出浑浊的状态。

这些悬浮的液滴通常由非极性有机物组成,如石油类、脂类等。

悬浮油存在于废水中的主要原因是由于溶解油与乳化油的浓度过高,导致油不再能够完全溶解或乳化在水中。

1.2. 溶解油溶解油是指废水中油脂等有机物质溶解在水中无法形成悬浮液滴的状态。

溶解油通常是指疏水性有机物质,如苯、酚等。

这些有机物质在水中以分子的形式存在,不会形成油滴,因此无法通过简单的物理方法进行分离。

1.3. 乳化油乳化油是指废水中形成的油水乳液,呈现出乳白色或乳黄色的状态。

乳化油主要由非极性有机物与水混合形成,如机油与水的混合物。

乳化油的存在形态使得油无法直接分离出来,需要通过化学方法或高能耗的物理方法进行分离。

2. 废水中油的处理方法针对废水中不同形态的油,我们可以采取不同的处理方法。

下面将分别介绍针对悬浮油、溶解油和乳化油的处理方法。

2.1. 悬浮油的处理方法悬浮油的处理可以通过物理方法进行沉降、过滤和离心等。

具体步骤如下:1.沉降:将废水放置一段时间,利用油与水的比重差异,油将自然浮起,然后通过底部排水口排出废水中的油。

2.过滤:通过过滤器,将废水中的悬浮油滤出。

3.离心:利用离心机的离心力,将废水中的油分离出来。

2.2. 溶解油的处理方法溶解油通常不能通过物理方法进行分离,需要采用化学方法进行处理。

常见的处理方法包括:1.水相二次析出法:在废水中添加化学药剂,使溶解油与水发生反应生成的沉淀物再次析出,然后通过沉降、过滤等步骤将油分离出来。

2.活性炭吸附法:将废水通过活性炭床,活性炭具有很强的吸附性能,可以吸附废水中的溶解油物质。

2.3. 乳化油的处理方法乳化油的处理相对较为复杂,常见的处理方法包括:1.破乳法:通过添加化学药剂或物理手段破坏乳化油的结构,使其分离成油相和水相。

污水的物理处理-隔油和破乳一、一、含油废水的来源、油的状态及含油废水对环境的危害二、隔油池三、乳化油及破乳方法一、含油废水的来源、油的状态及含油废水对环境的危害1.来源含油废水的来源非常广泛。

除了石油开采及加工工业排出大量含油废水外,还有固体燃料热加工、纺织工业中的洗毛废水、轻工业中的制革废水、铁路及交通运输业、屠宰及食品加工以及机械工业中车削工艺中的乳化液等。

其中石油工业及固体燃料热加工工业排出的含油废水为其主要来源。

石油工业含油废水主要来自石油开采、石油炼制及石油化工等过程。

石油开采过程中的废水主要来自带水原油的分离水、钻井提钻时的设备冲洗水、井场及油罐区的地面降水等。

石油炼制、石油化工含油废水主要来自生产装置的油水分离过程以及油品、设备的洗涤、冲洗过程。

固体燃料热加工工业排出的焦化含油废水,主要来自焦炉气的冷凝水、洗煤气水和各种贮罐的排水等。

2.状态含油废水中的油类污染物,其比重一般都小于1,但焦化厂或煤气发生站排出的重质焦油的比重可高达1.1。

油通常有三种状态:(1)呈悬浮状态的可浮油如把含油废水放在桶中静沉,有些油滴就会慢慢浮升到水面上,这些油滴的粒径较大,可以依靠油水比重差而从水中分离出来,对于石油炼厂废水而言,这种状态的油一般占废水中含油量的60%~80%左右。

(2)呈乳化状态的乳化油这些非常细小的油滴,即使静沉几小时,甚至更长时间,仍然悬浮在水中。

这种状态的油滴不能用静沉法从废水中分离出来,这是由于乳化油油滴表面上有一层由乳化剂形成的稳定薄膜,阻碍油滴合并。

如果能消除乳化剂的作用,乳化油即可转化为可浮油,这叫破乳。

乳化油经过破乳之后,就能用沉淀法来分离。

(3)呈溶解状态的溶解油,油品在水中的溶解度非常低,通常只有几个毫克每升。

3.对环境的危害油污染的危害主要表现在对生态系统、植物、土壤、水体的严重影响。

油田含油废水浸入土壤孔隙间形成油膜,产生堵塞作用,致使空气、水分及肥料均不能渗入土中,破坏土层结构,不利于农作物的生长,甚至使农作物枯死。

破乳工艺安全操作规程

一、工艺操作指标

1.乳化液PH3-4。

2.加热程度:保持微沸60分钟。

3.进入蒸汽压力0.15~0.3MPa。

4.进入罐内体积:距离上口距离80~100公分。

二.操作规程

1.加液:打开乳化液泵,向罐内加注乳化液体积距破乳罐上口80~100公分。

2.开罗茨风机:启动罗茨风机向破乳罐内鼓空气搅拌。

3.开抽风系统:启动抽风机将后续操作中破乳罐内产生的气体抽至碱液罐。

4.加酸:打开硫酸泵阀向罐内加硫酸15~30秒,调整PH值3-4。

5.通蒸汽:打开蒸汽阀向破乳罐内通入蒸汽,控制蒸汽压力在0.15~0.35MPa,

通过人孔检查温度到100℃后保持沸腾1小时后关闭蒸汽,关闭鼓风系统

静置半小时后排入油水分离器(道尔增稠器)。

6.关机程序

关蒸汽打开罗茨风机排空阀关闭罗茨风机主阀关罗茨风机打开破乳罐排液阀(排液完全必须关闭排空阀)关闭抽风系统

三.安全注意事项

1.硫酸罐为安全设置双阀门,里边的一个为常开状态,外边一个是使用阀,

停止抽酸后应及时关闭使用阀。

2.硫酸罐内严禁进水。

否则轻者,腐蚀酸罐,重者发生氢爆炸。

3.破乳罐工作时应戴好安全帽和防护眼镜并穿好防护服。

4.当温度升到80℃后,在通过人孔测量温度时应随时防止溶液溅出造成烫伤,

在测完温度应当关闭人孔。

5.经常检查附属泵(含真空泵)有无润滑油,油不够时及时添加。

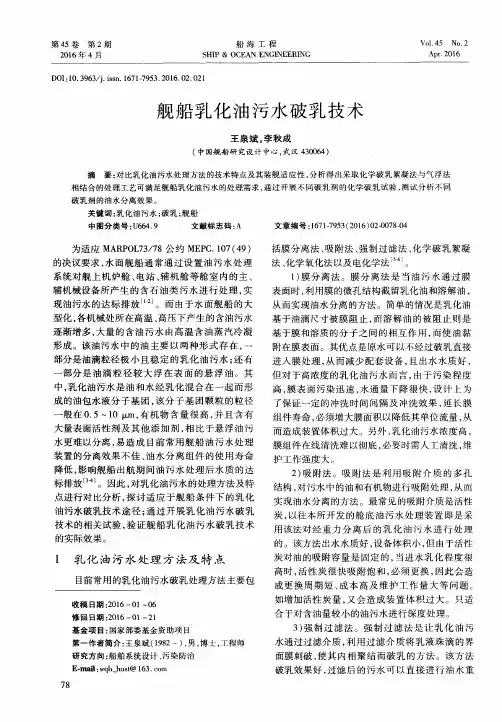

乳化油破乳方法范文乳化油的破乳方法有多种,下面将介绍一些常用的方法。

1.热处理法这是最常见的一种方法。

通过加热乳化油,可以使乳化剂分子活性发生变化,从而降低乳化剂对油脂的亲和力,从而使油脂分离出来。

一般情况下,通过加热至油脂的沸点,然后静置冷却即可使乳化油破乳。

这种方法适用于乳化剂活性高,乳化程度较轻的乳化油。

2.高速离心法通过离心作用,可以快速将乳化油分离成油相和水相。

这种方法适用于乳化程度较重的乳化油。

将乳化油放入离心机中,选择适当的离心速度和时间,使油脂沉淀至管底,然后将油相倒出即可。

3.加入无乳化剂的水这种方法适用于不含乳化剂的乳化油。

通过往乳化油中加入无乳化剂的水,可以改变油脂和水的相对比例,使其重新分相。

比如,将少量无乳化剂的水加入乳化油中,搅拌均匀后静置一段时间,油脂会逐渐分离。

4.添加乳化剂对立相的溶剂这种方法适用于有乳化剂的乳化油。

通过往乳化油中加入乳化剂对立相的溶剂,可以改变乳化剂对油脂的亲和力,促进乳化油的破乳。

溶剂的选择需要根据具体情况来确定,一般是根据乳化剂的特性进行选择。

5.改变乳化条件乳化油的乳化和破乳都是通过改变乳化条件来实现的。

通过改变温度、pH值、乳化剂浓度、搅拌速度等条件,可以影响乳化剂对油脂的亲和力,从而破乳乳化油。

这种方法一般适用于较轻的乳化油。

6.超声波破乳法超声波破乳法是利用超声波的作用,使乳化油中的液滴发生共振、破裂的过程。

超声波的高频和高能量可以破坏乳化状态,使油脂分离出来。

这种方法适用于乳化程度较重的乳化油。

总的来说,乳化油破乳的方法有很多种,选用哪种方法需要根据具体情况来确定,考虑乳化剂的种类、油脂的性质、乳化程度等因素。

通过合理选择和结合使用破乳方法,可以高效地将乳化油分离成油相和水相,从而满足不同的工业生产和实验需要。

废乳化油的破乳方法,主要有酸化法和聚化法两种。

酸化法就是往废乳化液中加入酸(如盐酸或硫酸)。

所加入的酸可利用工业废酸.

由于在目前的乳化液配方中,多数选用阴离子型乳化剂(如石油磺酸钠、磺化蓖麻油),所以遇到酸就会破坏,乳化生成相应的有机酸,使油水分离,而酸中氢离子的引入,也有助于破乳的过程。

酸的用量是待处理乳化液重量的0.2%,浓度为37%;

如果采用废酸时,则酸的用量应适当加大。

聚化法就是在废乳化油中添加盐类电解质(如0.4%氯化钙)和凝聚剂(如0.2%明矾),以达到乳化液破乳的目的。

酸化法的优点是油质较好,成本低廉,水质也好,水质中含油量一般在20mg/L以下,化学耗氧量(COD)值也比其它破乳方法低;其缺点是沉渣较多.聚化法的优点是投药量少,一般工厂均有条件使用,但油质较差。

针对难处理乳化油破乳过程中存在的问题,通过对现有油水分离技术的总结和各种破乳方案的比较,提出了微波破乳—离心分离的新工艺.该工艺处理沉降罐中间层难处理乳化油技术指标优越,可有效解决该部分液压支架乳化油的破乳问题。

通过对现有离心机特点的分析,提出了适用于油、水、渣分离的BKD-1000三相立式离心机的设计方案,该机具有分离区整体旋转的特点,流体获得了较高的离心加速度。

微波破乳器的试验室模拟试验表明,采用微波破乳—离心分离工艺处理模拟乳化油,可使模拟乳化油油水有效分离,油中含水率由50.0%降至5.51%,

油的回收率达到98.33%。

BKD—1000三相立式离心机的工业试验表明,

处理油田干化池含油污水可使油中含水率降至3.56%,油的回收率达到85.26%,排渣浓度达到62。

18%,达到了现场提出的工业试验要求.。

乳化液破乳原理范文乳化液是由两种不相溶的液体相混合而成的均匀分散液,常见的例子包括乳脂、蛋黄酱、乳霜等。

乳化液在生活中广泛应用,如食品工业、化妆品、医药等领域中。

然而,在一些情况下,我们需要将乳化液分离成两种相互不溶的液体,这个过程被称为破乳。

乳化液破乳的原理可以归结为以下几点:1.表面活性剂的作用:乳化液中通常包含一种或多种表面活性剂。

表面活性剂分子由两个部分组成,一部分亲水性较高,另一部分则具有亲油性。

当表面活性剂存在于乳化液中时,其亲水性部分会与水分子结合形成水合层,而亲油性部分则同油滴结合。

这种结合使得油滴能够在水相中悬浮分散,形成乳化液。

而破乳液的过程就是通过去除表面活性剂,使油滴聚集成较大的油相。

2.粒径扩大:乳化液中的油滴通常具有非常小的粒径,这是因为表面活性剂参与其中形成的分散相对稳定。

破乳的原理之一是通过其中一种方式引入一种能够与油滴结合的物质,使其能够聚集成较大的团簇。

这可以通过改变温度、调整pH值、加入电解质或使用特殊的破乳剂等手段实现。

油滴粒径的扩大将使其迅速分离出水相。

3.提高离心效果:破乳液的分离过程可以通过离心进行加速。

离心是一种采用旋转的方法,将液体中的组分分离出来的技术。

在离心过程中,离心力的作用下,油相会集中在管底,水相上浮。

这是因为油相的密度较大,所以会下沉。

而水相的密度较小,所以会上浮。

离心的时间和速度可以根据需要进行调整,以使乳化液能够被充分分离。

4.提高沉淀速度:当乳化液中存在较多的悬浮颗粒时,可以通过添加一些物质来促进颗粒的沉淀。

这些物质被称为沉淀剂,它们可以提高乳化液中颗粒的密度,使其迅速下沉。

通常使用的沉淀剂包括盐类、酸、溶剂等。

这些物质通过改变乳化液的化学性质,使颗粒之间的相互吸附减少,从而促进颗粒的迅速沉淀。

乳化液破乳的原理是多方面因素的综合作用,如表面活性剂、粒径扩大、离心效果和沉淀速度等。

在实际应用中,我们可以根据具体情况选择一种或多种方法进行破乳。

①机械破乳

通常是采用离心分离,利用油、水的密度不同,经离心加热而使油相的粘度降低而加快破乳,该方法在乳化油废水的实际处理上应用较少。

②物理法

常用的物理破乳法有电沉降法、超声波法、过滤法等。

电沉降法主要用于油包水(W/O)型乳化液破乳;超声波破乳作用的强度不应太大,否则可能导致分散;过滤破乳是使乳状液通过多孔材料或过滤装置实现油水分离。

物理法在乳化含油废水处理上的实际应用也较少。

③化学破乳法

化学破乳法主要是改变乳化液的类型和界面性质,使它变的不稳定而发生破乳。

通常是通过投加药剂来实现这一过程,工程上应用较为广泛。