螺旋输送机吊轴联接螺栓切断原因分析及解决措施

- 格式:pdf

- 大小:171.07 KB

- 文档页数:2

螺栓断裂的主要原因及防治

一般情况下,我们对于螺栓断裂从以下四个方面来分析:

第一、螺栓的质量

第二、螺栓的预紧力矩

第三、螺栓的强度

第四、螺栓的疲劳强度

实际上,螺栓断裂绝大多数情况都是因为松动而断裂的,是由于松动而被打坏的。

因为螺栓松动打断的情况和疲劳断裂的情况大体相同,最后,我们总能从疲劳强度上找到原因,实际上,疲劳强度大得我们无法想象,螺栓在使用过程中根本用不到疲劳强度。

螺纹紧固件的松动不是由于螺栓的疲劳强度:

螺纹紧固件在横向振松实验中只需一百次即可松动,而在疲劳强度实验中需反复振动一百万次。

换句话说,螺纹紧固件在使用其疲劳强度的万分之一时即松动了,我们只使用了它大能力的万分之一,所以说螺纹紧固件的松动也不是因为螺栓疲劳强度。

螺纹紧固件损坏的真正原因是松动:

螺纹紧固件松动后,产生巨大的动能mv2,这种巨大的动能直接作用于紧固件及设备,致使紧固件损坏,紧固件损坏后,设备无法在正常的状态下工作,进一步导致设备损坏。

受轴向力作用的紧固件,螺纹被破坏,螺栓被拉断。

受径向力作用的紧固件,螺栓被剪断,螺栓孔被打成橢圆。

选用防松效果优异的螺纹防松方式是解决问题的根本所在:

目前,最先进和效果最好的防松方式是唐氏螺纹紧固件防松方式。

唐氏螺栓在四辊破碎机上使用、在液压破碎锤上使用,其强度都没有增加,而螺栓不再断裂了。

版权声明:联盟致力于好文共享,推送文章部分源于网络,版权归原作者所有,若涉及版权问题,烦请原作者联系我们,我们会在24小时内删除处理,并表示歉意,谢谢!^_^。

螺旋输送机的断轴原因分析及改造螺旋输送机是一种用于垂直和水平输送物料的常见设备。

它通常由电机、减速器、螺旋组件和支撑组件等部分组成,工作原理是通过螺旋装置将物料沿着固定的轴向输送。

在使用过程中,螺旋输送机的断轴问题是比较常见的故障之一。

这可能会导致生产中断、设备损坏甚至人身伤害。

了解断轴原因并进行改造,以提高螺旋输送机的可靠性和安全性非常重要。

1. 设备过载:螺旋输送机的设计工作负荷是有限的,如果超过了其设计能力,就会导致设备过载,进而引发断轴问题。

解决方法是重新评估设计负载和物料流量,确保设备在合理范围内工作。

2. 轴承失效:轴承是螺旋输送机关键的支撑部件,负责承受物料的重量和径向力。

如果轴承损坏或过度磨损,就会导致轴断裂。

改造时可以考虑使用更耐磨损和耐冲击的轴承,同时定期检查和维护轴承,确保其正常工作。

3. 设备振动:螺旋输送机在工作过程中会产生一定的振动,这些振动如果超过设备的承受范围,将引发轴断裂。

改造时可以考虑增加减振装置,减少设备振动。

4. 设备老化和磨损:长时间使用和缺乏维护会导致螺旋输送机部件的老化和磨损,进而造成断轴问题。

定期进行设备的维护保养和更换磨损严重的零部件,可以延长设备使用寿命并防止断轴问题的发生。

5. 装料不均匀:当螺旋输送机的装料量不均匀时,会导致物料在输送过程中的不连续性,产生冲击力,从而引发断轴问题。

改造时可以考虑增加物料分配系统,确保物料均匀装载。

除了对螺旋输送机进行改造以解决断轴问题外,还可以采取以下预防措施:1. 正确使用和维护设备,严格按照设备操作规程进行操作。

2. 定期检查和维护设备,及时修复或更换磨损严重的零部件。

3. 加强对设备负荷、振动等工作参数的监测,确保设备在正常范围内运行。

4. 对螺旋输送机进行安全、质量和可靠性评估,从而及时发现并解决潜在问题。

通过对螺旋输送机断轴原因进行分析,并采取相应的改造和预防措施,可以提高设备的可靠性和安全性,保证生产的连续进行,同时减少设备维修和更换的成本。

螺旋输送机的断轴原因分析及改造螺旋输送机是一种常见的物料输送设备,广泛应用于化工、建材、冶金、煤炭等行业。

由于工作环境的恶劣和设备本身的缺陷,螺旋输送机在使用过程中往往会出现断轴现象,造成生产中断和设备损坏。

本文将从断轴原因分析和改造两个方面来探讨螺旋输送机断轴问题的解决方法。

一、断轴原因分析1. 设备自身质量差:部分厂家为了追求利润最大化,采用了低质量的原材料和粗糙的加工工艺,导致设备的质量不过关,容易出现断轴现象。

2. 设备设计不合理:一些螺旋输送机的设计和选材不合理,受到物料冲刷和挤压力的影响,导致传动部位的零部件损坏,最终造成断轴。

3. 运行工况恶劣:螺旋输送机通常用于搬运颗粒状、粉状、糊状物料,在运行过程中容易受到物料的冲击和挤压,加上很多工作环境比较脏、潮湿,长期的腐蚀和磨损也是断轴的原因之一。

4. 使用不当:一些操作人员在使用螺旋输送机时,对设备的维护保养和日常保护工作不够,比如不及时加润滑油、不检查传动部位的紧固件等,导致设备损坏。

二、改造方案1. 提高设备质量:选择正规厂家生产的螺旋输送机设备,这些设备在原材料的选择和加工工艺上都有一定的保证,质量更有保障。

2. 优化设计选材:结合具体的工作环境和物料特点,对螺旋输送机的设计和选材进行优化,可以采用更耐磨、耐腐蚀的材料,提高设备的使用寿命。

3. 强化传动部位:对螺旋输送机的传动部位进行加固设计,比如增加传动链轮的齿数、加大轴承规格,增加轴承的数量等,以增强传动部位的承载能力。

4. 完善防护装置:在螺旋输送机的关键部位增加防护装置,比如安装过载保护装置、断轴保护装置等,及时发现问题并采取措施,避免断轴危险的出现。

5. 加强维护保养:设立专门的设备维护保养计划,指定专人负责设备的日常巡检和保养工作,保证设备各个零部件的正常运行。

6. 定期检修:定期对螺旋输送机进行检修,及时发现和处理设备的隐患,预防断轴事故的发生。

三、结语螺旋输送机的断轴问题是一个较为普遍的现象,解决这一问题需要多方面的努力和改造工作。

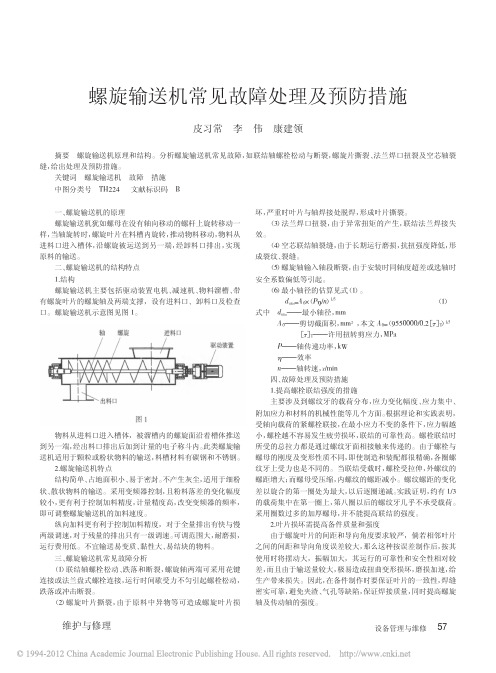

螺旋输送机常见故障原因分析及改进措施摘要螺旋输送机作为污泥脱水和干化及焚烧装置主要设备,负责泥渣的输送任务。

由于螺旋输送机在实际的工作过程当中往往受到很多因素的制约,从而导致一系列故障出现。

为此,企业要对这些具体故障的原因进行分析,结合实际情况而采取有效的措施进行改进,保证螺旋输送机正常运行。

关键词螺旋输送机,故障原因分析,改进措施1、装置简介水气厂污水联合车间负责接收并处理化工装置排放的污水,共有螺旋输送机23台,主要分布在污泥干化装置、气浮装置等。

污泥干化装置空心桨叶干化机以1.0MPa蒸汽作为加热介质,含水率85%左右的脱水后污泥经由螺旋送料机送入干化机,与蒸汽换热干燥后,含水率40%左右的泥渣随圆盘轴的旋转成螺旋轨迹向出料口方向输送,最后通过水平双向螺旋、1#斜螺旋输送机、2#斜螺旋输送机输送至干料仓暂时储存,或者通过水平双向螺旋、3#斜螺旋输送机直接输送至焚烧炉焚烧。

气浮装置产生的含水率99%的浮渣,主要通过螺旋输送机输送至后续处理单元。

2、螺旋输送机的结构通过实际的调查发现,大部分的螺旋输送机内部的主要组成部分为:电动驱动装置、减速机、中间轴承吊架、物料槽等。

螺旋输送机不仅内部过程比较简单,各个部件都处于密封状态,而且物料在经过变频器的作用下可以实现精准的控制,避免在工作过程中出现较大的误差,该输送设备还能够严格按照相关的工作要求和标准对材料之间的配合比进行控制。

3、螺旋输送机常见的故障原因分析3.1螺旋叶片轴堵转导致的停机根据车间实际运行经验总结,导致螺旋输送机的螺旋叶片轴停止旋转的主要原因有以下几个方面:首先,螺旋输送机加入的物料量过大,这样就会导致螺旋叶片轴实际承受的压力超出理论能承受的最大压力,从而导致螺旋叶片轴断裂或者电机超负荷运行出现电机跳车的现象。

其次,如果螺旋输送机在工作的时候内部轴承的密封受到损坏,运行过程中物料会进入到轴承的内部,从而对轴承整体的运行性能造成很大程度的影响,轴承最后就会落架,进而电动机的阻力就会增加;在生产实际情况中,输送的物料为湿物料时比输送干灰分相比故障率要低,因为干物料进入轴承后磨损轴承零件,而湿泥等粘性物料相比较而言进入轴承后还能起到一定的润滑作用,污泥干化装置的螺旋输送机故障率比气浮装置高70%。

螺旋输送机的断轴原因分析及改造螺旋输送机是一种常见的输送设备,广泛应用于建材、冶金、化工、电力等行业。

它的主要结构由螺旋体、轴、轴承、衬套、传动装置等组成。

然而,在使用过程中,螺旋输送机的断轴情况时有发生,给生产过程带来了很大的不便。

因此,本文将就螺旋输送机的断轴原因进行分析,并提出改造方法。

一、断轴原因分析1.材料质量问题:螺旋输送机的轴是直接支撑螺旋体的重要部件。

如果轴材质不够好,抗拉强度和抗弯强度达不到要求,那么在工作时很容易发生断轴事故。

2.材料尺寸问题:轴的尺寸过小或者尺寸设计不合理,将会导致轴的强度不足,一旦受到较大的冲击或受力,就会发生断裂。

3.轴承质量问题:轴承是控制螺旋体和轴的协同工作的关键部件,如果轴承或其他连接部件质量不好,就会造成轴的过度磨损或轴承不适应等问题,从而加速轴的损坏,导致轴断裂。

4.振动问题:螺旋输送机在工作时,存在着很大的振动,如果存在过于强烈的振动,将导致轴在较短时间内发生疲劳断裂。

二、解决办法1.优化材料:要增加轴的强度,可以选择更好的轴材料,如使用高合金钢、铅母合金、不锈钢等材料,以提高轴的抗拉强度和抗扭矩能力。

2.优化尺寸:在设计和制造轴时,需要合理确定轴的直径、壁厚和长度等参数,以达到强度和稳定性的要求,从而避免轴断裂。

3.优化轴承:为了减少轴的磨损或轴承失灵等问题,可以根据不同的工作负载设计不同型号和材质的轴承,以配合螺旋输送机的运转状况。

4.控制振动:通过增加减震器或调节螺旋输送机的转速等手段来减少振动,以达到减轻轴载荷、缓解轴疲劳断裂的目的。

总之,螺旋输送机的轴断裂是由多种因素共同作用的结果。

为了提高螺旋输送机的可靠性和稳定性,必须从根本上解决轴断裂的问题。

优化轴材质、尺寸和轴承等关键部件的设计,以及通过控制振动来降低轴的载荷,将有助于防止轴断裂事件的发生。

螺旋输送机的断轴原因分析及改造螺旋输送机是一种常见的物料输送工具,通常用于将粉末、颗粒状、小块状等物料从一个地方输送到另一个地方。

然而,螺旋输送机在使用中,有时会出现断轴的问题,给生产造成不小的影响。

本文将对螺旋输送机的断轴原因进行分析,并提出改造建议。

1. 轴承过紧:螺旋输送机的转子和轴承之间需要有一定的间隙,如果轴承安装过紧,会导致转子旋转不畅,加剧轴承磨损,最终导致断轴。

2. 传动部件磨损:螺旋输送机传动部件包括传动皮带、齿轮等,如果这些部件出现磨损或者故障,会导致转子旋转不畅或者停滞不动,从而增加了轴的负荷,加快了轴的磨损和断裂。

3. 材料堵塞:由于物料性质、流量、输送角度等因素影响,螺旋输送机中的物料有可能会积存、堵塞,导致转子负载、重载、卡住,过度拉扯带动装置,使得轴发生扭曲、弯曲和断裂。

4. 机械故障:螺旋输送机的旋转轴承轴若发生过大车差,瞬间转矩等机械故障,有时也会引起轴断裂的情况。

1. 更换耐磨性能更好的轴材料:将螺旋输送机的轴材料更换为耐磨性更好、抗拉強度高的材料,能够有效减轻轴所承受的负荷,从而降低轴的磨损和断裂的概率。

2. 增加轴承支撑:螺旋输送机的重心会发生变化,不同承载力的轴承密度需要根据实际情况选择,同时增加较大强度的轴承支撑,避免因为轴承支持费力而导致轴的过度磨损,同时也减少轴的磨损。

3. 增加物料流量监测装置:螺旋输送机受物料性质、流量等因素影响比较大,因此在螺旋输送机上安装物料流量监测装置,能够对物料流量、输送角度等进行实时监测,减少物料积存、堵塞,从而减少轴的过度磨损和断裂的概率。

4. 增加自动卡盘装置:自动卡盘装置是保持螺旋输送机连续运转通常所用的装置,如在螺旋输送机的结构设计中就应该设计出有效的自动卡盘装置方案,使其尽可能的避免物料堵塞。

综上所述,针对螺旋输送机断轴问题,需要从轴材料、轴承支撑、物料流量监测、自动卡盘装置等方面上进行改造,实现从根本上减少轴的磨损和断裂的概率,从而提高螺旋输送机的稳定性和安全性,保障生产的顺畅进行。

螺旋输送机的断轴原因分析及改造螺旋输送机是一种常见的物料输送设备,其主要由电机、减速器、螺旋轴、中间轴承等部件组成。

在使用过程中,螺旋输送机的断轴问题可能会出现,下面将对其断轴原因进行分析,并提出相应的改造措施。

1. 轴材质问题:螺旋输送机的轴通常由碳钢材料制成,而如果在使用过程中应力超过其耐力极限,就会引起轴断裂。

在设计和制造时,应根据物料输送的质量和工作条件选择合适的轴材质,如使用高强度合金钢或不锈钢进行制造,以提高轴的强度和耐腐蚀性。

2. 输送物料的过大或过重:如果输送物料的尺寸过大或重量过重,就会增大螺旋轴的受力,导致断轴。

在使用螺旋输送机时,应根据物料的性质和输送量,合理选择输送机的规格和型号,以确保轴能够承受正常工作负荷。

3. 过载工作:过载工作是导致螺旋输送机断轴的常见原因之一。

通常情况下,电机带有保护装置,可以避免过载工作,但如果保护装置失效或设置不当,就会导致轴断裂。

在使用螺旋输送机时,应合理设置保护装置,及时检查和维护,确保其正常工作。

4. 设备设计不合理:螺旋输送机的设计不合理也会导致轴断裂。

轴的直径和长度不符合实际工作要求、轴的支承方式不稳定等。

在设计螺旋输送机时,应充分考虑到物料特性、工作条件和使用要求,合理选择轴的直径和长度,并采取合适的轴承支承方式,以确保轴的稳定运行。

改造措施:1. 选择适当的轴材质:根据具体的工况条件和物料特性,选择轴材料,如高强度合金钢或不锈钢等,以提高轴的强度和耐腐蚀性。

2. 合理选择设备规格和型号:根据输送物料的性质和工作要求,合理选择螺旋输送机的规格和型号,确保轴能够承受正常工作负荷。

3. 设置合理的保护装置:在螺旋输送机上安装合适的过载保护装置,确保轴不会因过载工作而断裂。

4. 设计合理的轴支承方式:根据具体的工况条件和输送要求,选择合适的轴承支承方式,确保轴的稳定运行。

5. 定期检查和维护:定期检查螺旋输送机的轴和相关部件的磨损情况,及时进行维护和更换,以延长设备的使用寿命。