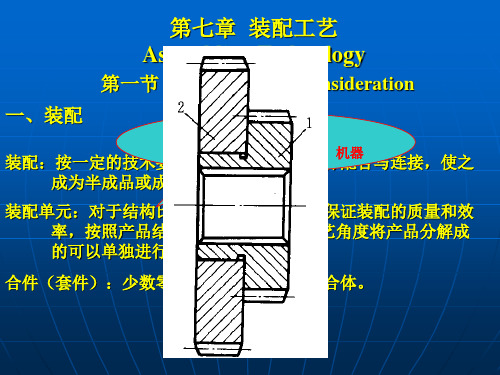

第七章 机器的装配工艺

- 格式:ppt

- 大小:2.86 MB

- 文档页数:106

机器装配工艺过程设计一、概述机器装配工艺过程设计是指将机器工艺过程中的各个环节进行详细规划和设计,确保机器的装配过程能够顺利进行,达到预期的装配质量和效率目标。

本文将从工艺过程设计的基本原则、工艺流程规划、工装设备选择和装配质量控制等方面进行详细的介绍和分析。

二、工艺过程设计的基本原则1.确定装配顺序:根据机器的结构和功能特点,合理确定装配的顺序,避免装配过程中的重复拆卸或翻转。

2.简化装配工艺:设计简化装配工艺,尽量减少加工和装配的操作步骤,提高装配效率。

3.合理安排工艺流程:根据机器的结构和功能特点,将装配过程划分为若干个相对独立的工序,每个工序包含若干个装配步骤,避免工艺冲突和装配质量问题。

4.工装设备的合理使用:根据机器的要求,选择适合的工装设备,确保装配精度和装配质量。

5.装配质量控制:制定严格的装配质量标准和质量控制流程,对每个装配步骤进行严格检查和控制。

三、工艺流程规划1.分析机器结构和功能特点:深入分析机器的结构和功能特点,了解机器的工艺特点和不同部件之间的装配关系。

2.制定工艺流程:根据机器结构和功能特点,确定工艺流程,将装配过程划分为若干个相对独立的工序,每个工序包含若干个装配步骤。

3.确定每个工序的工时和装配人员:根据每个工序的装配难度和工作量,合理确定每个工序的工时和装配人员配备。

4.制作装配工艺流程图:根据工艺流程,制作装配工艺流程图,明确每个工序的装配步骤和要求。

四、工装设备选择1.根据装配质量要求选择工装设备:根据机器的装配质量要求,选择适合的工装设备,包括合适的夹具、测试设备和专用工具等。

2.合理配置工装设备:根据工艺流程的要求,合理配置工装设备,确保装配过程中夹具的使用和测试设备的布置都能满足装配质量要求。

3.对工装设备进行检查和维护:定期对工装设备进行检查和维护,确保工装设备的功能正常,保证装配过程的顺利进行。

五、装配质量控制1.制定装配质量标准:根据机器的要求,制定装配质量标准和验收标准,包括装配精度、装配质量和装配外观等。

机械装配工艺过程

1.装配方案确定:根据机械零部件的组成关系和装配要求,制定出装

配方案。

这个方案包括了装配的顺序、方法、工装选择等,确保装配过程

的顺利进行。

2.零部件清洗和贮存:在装配之前,要对零部件进行清洗,去除表面

的油污和其它杂质。

清洗后的零部件要分类贮存,方便取用,避免零部件

的混乱和丢失。

3.装备准备:将需要用到的工具、工装、量具等准备好。

根据装配方案,选择合适的装配工具,如扳手、螺丝刀、压力机等,以及相应的工装

和量具,确保装配的准确性。

4.零部件组装:按照装配方案的要求,将零部件逐个进行组装。

在组

装过程中,要注意零部件的安装位置、角度和相对位置的精度要求,确保

装配的精度和质量。

5.调试和检验:在装配完成后,进行调试和检验。

调试是为了检查装

配是否正确,零部件之间是否配合良好,运动部件是否灵活,没有卡滞和

擦伤等问题。

检验则是为了验证装配的质量和性能是否符合要求。

6.性能测试和调整:装配完成后,进行性能测试,测试机械产品的各

项指标是否达到设计要求。

若不达标,要进行调整和修正,直到达到要求。

7.产品包装和质量验收:经过性能测试和调整后,进行产品包装,确

保产品的完整性和安全性。

然后进行质量验收,对产品的质量进行检查和

评估,确保产品的出厂质量。

总结起来,机械装配工艺过程旨在将零部件按照一定的顺序和方法进行组装,确保机械产品的质量和性能符合要求。

它是机械制造过程中不可或缺的环节,对于提高机械产品的质量和性能起到至关重要的作用。