Goettfert毛细管流变仪知识

- 格式:pdf

- 大小:183.29 KB

- 文档页数:6

毛细管流变仪测试标准毛细管流变仪是一种用于测试物质流变性质的仪器,广泛应用于化工、食品、医药等领域。

毛细管流变仪测试标准是保证测试结果准确可靠的重要依据,下面将介绍毛细管流变仪测试标准的相关内容。

首先,毛细管流变仪测试标准应包括仪器的基本要求和测试操作规程。

在选择毛细管流变仪时,应确保其符合国家或行业标准的要求,具备良好的稳定性和精准度。

测试操作规程应包括样品的准备、测试条件的设定、测试过程的操作步骤等内容,确保测试过程规范可控。

其次,毛细管流变仪测试标准应明确测试样品的要求。

不同的样品可能需要采用不同的测试方法和条件,因此在进行测试前应充分了解样品的特性和要求,选择合适的测试方案。

同时,对于不同类型的样品,应建立相应的测试标准,确保测试结果的可比性和准确性。

另外,毛细管流变仪测试标准还应包括数据处理和结果分析的要求。

在测试过程中产生的数据需要进行准确的处理和分析,得出可靠的测试结果。

因此,测试标准应明确数据处理的方法和步骤,确保测试结果的可信度和可重复性。

此外,毛细管流变仪测试标准还应包括仪器的维护和校准要求。

仪器的维护和校准对测试结果的准确性和稳定性至关重要,因此测试标准应明确仪器的日常维护和定期校准要求,确保仪器的正常运行和测试结果的可靠性。

最后,毛细管流变仪测试标准还应包括测试报告的要求。

测试报告是测试结果的正式记录和呈现,应包括样品信息、测试条件、测试结果、数据处理方法等内容,以及对测试结果的分析和结论。

测试报告应符合国家或行业标准的要求,确保测试结果的可溯源性和可信度。

综上所述,毛细管流变仪测试标准是保证测试结果准确可靠的重要依据,应包括仪器的基本要求和测试操作规程、测试样品的要求、数据处理和结果分析的要求、仪器的维护和校准要求,以及测试报告的要求。

只有严格遵守测试标准,才能得到准确可靠的测试结果,为相关领域的研究和生产提供可靠的数据支持。

毛细管流变仪原理及应用毛细管流变仪(capillary rheometer)是一种用于研究物质流变性质的仪器。

它的原理基于毛细管流动和约束流动,测量物质在不同条件下的流变行为,并分析其粘度、流变指数、流变应力等参数。

毛细管流变仪广泛应用于塑料、橡胶、涂料、胶粘剂、食品和医药等领域。

毛细管流变仪的原理主要包括两个方面:一是毛细管内液体的流动,二是被测物质的流变性质。

毛细管内液体的流动原理是基于胡克定律。

当物质通过毛细管时,由于毛细管壁的内摩擦力和物质流动所产生的剪切力相互作用,物质内部会产生剪切变形。

根据胡克定律,剪切应力与剪切变形之间存在线性关系。

毛细管流变仪通过测量施加在物质上的剪切应力和物质的剪切变形,得到物质的粘度。

被测物质的流变性质主要通过物质在不同温度、剪切速率和剪切应力下的表现来研究。

毛细管流变仪通过控制温度、施加剪切速率和剪切应力,判断物质的流变行为。

例如,物质的流变指数可以判断物质是属于牛顿流体还是非牛顿流体。

牛顿流体的流变指数为1,即剪切应力和剪切速率成正比;非牛顿流体的流变指数小于1或大于1,并且剪切应力和剪切速率之间的关系不是线性的。

毛细管流变仪的应用领域非常广泛。

在塑料和橡胶工业中,毛细管流变仪可以帮助生产商确定塑料和橡胶的加工条件,控制产品质量。

例如,通过测量塑料熔融指数,可以了解塑料的熔融流动性,并控制熔融过程的温度和剪切速率。

在涂料和胶粘剂工业中,毛细管流变仪可以评估涂层和粘合剂的流动性和涂布性能,帮助调整配方和生产工艺,提高产品质量。

在食品和医药领域,毛细管流变仪可以研究食品和药品的流变性质,了解其流动行为和质量特性,指导食品加工和药物制剂的设计。

总之,毛细管流变仪作为一种重要的流变性质测试仪器,具有广泛的应用价值。

通过测量物质的流变行为,可以了解物质的物理特性、加工性能和产品质量,为不同领域的生产和研发提供重要的参考依据。

毛细管流变仪实验报告

《毛细管流变仪实验报告》

实验目的:通过毛细管流变仪实验,探究不同溶液在毛细管内的流动特性,了

解流变学的基本原理。

实验原理:毛细管流变仪是一种用于测量流体流动性质的仪器,通过观察毛细

管内流体的流动情况,可以得出流体的粘度、流变特性等参数。

实验中,我们

将不同浓度的聚合物溶液注入毛细管中,通过观察溶液在毛细管内的流动情况,来研究溶液的流变特性。

实验步骤:

1. 将毛细管流变仪调整到适当的工作状态,保证仪器处于稳定状态。

2. 准备不同浓度的聚合物溶液,并将其注入毛细管内。

3. 观察溶液在毛细管内的流动情况,记录流动时间、流速等参数。

4. 根据实验数据,计算出溶液的粘度、流变指数等参数。

实验结果:通过实验我们得到了不同浓度的聚合物溶液在毛细管内的流动情况,发现随着浓度的增加,溶液的粘度也随之增加,流速减小。

通过对实验数据的

分析,我们得出了不同浓度的聚合物溶液的流变特性,了解了溶液的流动规律。

实验结论:毛细管流变仪实验为我们提供了一种直观的方法,来研究流体的流

变特性。

通过实验我们了解了不同浓度的聚合物溶液的流动规律,得出了溶液

的粘度、流变指数等参数,为我们深入理解流变学的基本原理提供了重要的实

验数据。

总结:毛细管流变仪实验为我们提供了一种直观的方法,来研究流体的流变特性。

通过实验我们了解了不同浓度的聚合物溶液的流动规律,得出了溶液的粘

度、流变指数等参数,为我们深入理解流变学的基本原理提供了重要的实验数据。

希望通过这次实验,我们能够更加深入地了解流变学的理论知识,为今后的科研工作提供有力的支持。

Goettfert毛细管流变仪的知识(销售过程中的参考材料)橡塑材料具有流变行为。

流变,即流动和变形的总称。

变形行为的研究一般用旋转流变仪,它是在较小变形水平上的动态测试,以弹性模量、粘性模量和损耗因子等三个主要参数对材料进行表征。

主要应用于理论研究。

流动行为的研究一般用毛细管流变仪,它是在剪切应力的作用下,使熔体产生流动。

直接测量剪切应力和剪切应变速率两个参数,可计算出粘度随剪切速率的变化曲线,即粘度曲线。

毛细管流变仪测量方法更贴近生产过程,对工业上的材料研发及生产具有直接的指导意义。

α=σ/ ý 式中:α-剪切粘度(Pa s)σ-剪切应力(Pa)ý-剪切应变速率(1/s)粘度是流动的阻力。

粘度具有温度依赖性和应变速率依赖性。

粘度的应变速率依赖性可用一筒料,一次试验得到,8~10个不同速率的数据点。

粘度的温度依赖性一般需要不同温度下的多次试验才能得到。

一、毛细管流变仪的主要技术指标和功能:1、最大力值剪切应力=应力因子×剪切力力值越大,剪切应力越大,可测的粘度越大;力值越大,活塞速度越高,剪切速率越大。

2、最大速度及动态速度比剪切应变速率=应变因子×活塞速度速度越高,剪切速率越大,即可进行高速剪切。

动态速度比= 最低速度:最高速度动态速度比越大,剪切速率范围越大。

例如:RT2000 动态速度比为1:400,000 剪切速率范围可跨越5个半数量级。

3、最大剪切速率取决于①最大力值;②料筒直径;③口模的直径(直径越小,剪切速率越大)4、最大口模长径比长径比越大,入口压力效应越小。

长径比≧40 可不进行Bagley校正。

但制造大长径比的口模工艺困难,所以,现在最大长径比为40零口模只具有理论意义,实际上误差很大,Goettfert不推荐使用。

5、料筒直径及个数料筒直径:直径越大,装料越多,数据点越多。

不同的测试功能需要不同的直径,MFR测试,标准规定为9.5mm;热传导测试需要大直径的料筒;PVT测试对料筒直径也有要求。

毛细管流变仪的原理及应用1. 毛细管流变仪的原理毛细管流变仪是一种用来研究和测试物质的流变性质的仪器。

它主要基于毛细管流动的原理来测量物质的粘度和流变性质。

下面将详细介绍毛细管流变仪的原理。

1.1 毛细管流动原理毛细管流动是一种微小尺度下的流体流动现象。

当流体通过毛细管时,由于毛细管的直径很小,表面张力的作用导致流体在毛细管内壁附近形成一层静水压力。

这种静水压力与毛细管半径、表面张力和液体的接触角有关。

根据毛细管流动的现象,可以利用毛细管流变仪来测量物质的流变性质。

1.2 毛细管流变仪的工作原理毛细管流变仪主要由一个微小的毛细管和一个液体样品室组成。

液体样品通过某种方式进入毛细管,然后通过精确控制压力和流速来测量样品在毛细管内的流动情况。

毛细管流变仪根据毛细管内流体的压力和流速变化来计算出物质的粘度和流变性质。

2. 毛细管流变仪的应用毛细管流变仪在很多领域都有着广泛的应用。

下面将介绍几个常见的应用领域。

2.1 药物研发在药物研发中,毛细管流变仪可以用来测试药物的黏度和流变性质。

这有助于研发人员确定最佳的药物配方,以便药物能够更好地在人体内吸收和释放。

2.2 食品工业在食品工业中,毛细管流变仪被广泛用于测量食品的流变性质,如酱油、果酱、果膏等。

这有助于控制和改进食品的质量和口感。

2.3 石油工业在石油工业中,毛细管流变仪可以用来研究原油和油品的流变性质。

这对于油田勘探、油品精炼和输送过程中的流体性能评估非常重要。

2.4 塑料工业在塑料工业中,毛细管流变仪可以用来测试不同塑料材料的流变性质。

这有助于工程师选择最适合的材料,并控制塑料制品的生产过程。

2.5 化妆品工业在化妆品工业中,毛细管流变仪可以用来测试化妆品的流变性质,如乳液、精华液等。

这有助于改进产品的配方和质量。

3. 流变性质的评估参数在毛细管流变仪的测试中,一些常见的流变性质参数包括:•粘度:描述物质抵抗流动的能力,单位为帕·秒(Pa·s)。

毛细管流变仪毛细管流变仪可以测定高分子材料的流动性和固化速度,可绘制高分子材料的应力应变曲线、塑化曲线,测定软化点、熔融点、流动点的温度。

测定高分子材料熔体的粘度及粘流活化性,还能讨论熔融纺丝的工艺条件。

目录功能特点参数配置功能1、毛细管流变仪为测定高分子材料的流动性和固化速度。

测定高分子材料熔体的粘度及粘流活化性,还能进行讨论熔融纺丝的工艺条件。

2、毛细管流变仪可绘制高分子材料的应力应变曲线、塑化曲线,测定软化点、熔融点、流动点的温度。

3、毛细管流变仪流变仪为计算机测控智能化恒压式毛细管流变仪,能在恒压下和恒速度下工作,通过计算机测定各种压力作用下的各种规格毛细管在不同的升温速率下、不同温度时的挤出速度。

通过计算机,记录挤出速度、压力和加热温度,自动处理成粘度数,并绘制曲线,打印完整报告单。

特点1、毛细管流变仪可以测定高聚物的软化点、熔点、流动点、粘度粘流活化能,热固性材料的固化温度等性能指标。

2、毛细管流变仪采纳负荷加载,设计合理,计算机掌控并实现负荷连续加载,掌控精度高,稳定性能好。

3、控温系统及掌控方式性能优越,利于测定不同温度下高分子材料的变化及相关性能。

此仪器用计算机掌控并绘制试验曲线,显试时时曲线变化,并得出的agen—poiseuille、Rabinowitsch、melt flow rute等方程数据。

参数1、控温范围:室温~400℃±1℃2、升温速率:1,2,3,4,6℃/min,连续可调,并可快速升温3、控温精度:显示±0.5℃,辨别率:0.1℃4、塞头直径:φ11.28 —0.05 mm—0.012mm5、塞头面积:1cm 26、工作电源:220V,50Hz,功率400W7、测定压力范围:1—50MPa±1%8、出料口规格(直径×长度):1×5、1×10、1×20、1×40(mm×mm)9、出料口材料:碳化钨10、传感器的额定负荷值:5KN11、负荷测量精度:±1%12、负荷辨别率:100000码13、速度设定:500mm/min — 0.001 mm/min14、位移精度:±0.5%15、变形精度:±1%16、变形辨别率:0.01mm配置1、主机一套2、高精度控温表带升温速率1块3、日本松下伺服掌控系统一套4、日本松下电机1台5、数据采集系统一套6、数据处理系统一套7、高精度数显标尺1块8、高精度传感器一只9、联想品牌计算机一套10、彩色喷墨打印机一台11、专用试验软件一套(含光盘一张)12、专用工具一套13、说明书一份14、保修卡一份15、合格证书一份。

毛细管流变仪的原理及应用毛细管流变仪是一种常用的实验仪器,用于研究流体的流变特性。

它的原理是基于毛细管现象和流体的黏性耗散行为。

毛细管现象是指当流体通过一个细长管道或孔时,由于表面张力的作用,会导致流体在管道或孔中产生压力差。

流体的黏性耗散行为是指在流体内部,由于分子间的相互作用力,使流体具有一定的粘性和黏滞性。

毛细管流变仪通过放置一个细长的毛细管在一个流体样品中,通过施加一个小的外力,来测量流体的流变特性。

具体操作步骤如下:首先选择合适的毛细管,并将其放在样品中,待样品充分湿润毛细管表面后,通过施加一个小的压力或重力,使样品在毛细管中发生流动。

然后,通过测量毛细管两端高度差或流速来确定流动速度,进而计算出流体的黏度。

根据施加不同的压力或重力,可以得到流体在不同剪切应力下的流变行为,从而分析流体的黏性特性和流变性质。

毛细管流变仪有着广泛的应用领域。

首先,在化学领域,毛细管流变仪可以用来研究聚合物的流变行为,如聚合物的黏度、流变特性及其与温度、浓度和外界条件的关系。

此外,毛细管流变仪还可以用于研究溶胶和胶体的流变行为,如悬浮液、乳液和微粒分散体系的流变特性,以及聚集态的形成与破坏机制。

其次,在材料科学领域,毛细管流变仪可以用于研究液态材料和凝胶材料的流变性质,如胶体浆料、涂料和粘合剂的黏度、流变特性以及随时间的变化。

毛细管流变仪还可以用于研究纳米材料的流变行为,如纳米颗粒的分散性、聚集与分散机制以及与溶剂、表面改性剂等的相互作用。

此外,在食品科学领域,毛细管流变仪可以用来研究食品的流变特性,如浆料、糊状物和乳状液的黏度、流变行为以及与温度、配方等因素的关系。

毛细管流变仪还可以用于研究食品加工过程中流体的流变行为,如搅拌、混合、输送、喷雾等。

研究流体的流变性质和流变行为对于食品的加工和质量控制具有重要意义。

总之,毛细管流变仪的原理基于毛细管现象和流体的黏性耗散行为,通过测量流体在毛细管中的流动速度和施加的剪切应力,来研究流体的黏性特性和流变性质。

毛细管流变仪功能及特点毛细管流变仪是一种用于研究和测定物质的流变性质的仪器。

它通过测量物质在外力作用下产生的应变和应力之间的关系来探究物质内在的力学性质。

下面我们来详细介绍一下毛细管流变仪的功能和特点。

功能毛细管流变仪主要是用来测量物质在流变学条件下的性质,并且通过精确的测量得出流变学参数,从而研究物质的力学行为。

具体的功能如下:测量应力和应变毛细管流变仪的主要功能是测量物质在应力下发生的应变。

当物质受到外力作用时,由于其内在结构的变化,会产生一定量的应变。

毛细管流变仪可以通过在试样上施加一定的应力,来测量物质的应变值。

测量剪切粘度毛细管流变仪还可以测量物质在剪切应力下的粘度。

当物质受到剪切作用时,内部分子间的相互作用力会发生变化,导致物质的粘度发生变化。

毛细管流变仪可以精确地测量物质的剪切粘度,从而为科学研究和工业生产提供重要的参考数据。

分析物质的流变特性毛细管流变仪可以帮助我们更深入地理解物质的流变特性。

通过测量物质的应变和应力之间的关系,可以获得物质的一些重要流变学参数,如弹性模量、黏弹性模量、流变指数等,从而对物质的力学特性有更全面的了解。

特点毛细管流变仪具有以下一些特点:精度高毛细管流变仪采用先进的测量技术和精密的控制系统,可以实现精度高、稳定性好的测量结果。

通过对试样的测量,可以获得非常精确的流变学参数,为科学研究和工业生产提供了可靠的数据支持。

测量范围广毛细管流变仪可以测量多种类型的物质,覆盖了从低粘度的液体到高粘度的固体的范围。

无论是粘度高低、状态液态或固态、化学特性如何,毛细管流变仪都能处理。

实验过程简便毛细管流变仪操作简单,通常只需要插上适当的传感器,设置合适的实验参数,即可进行测量。

传感器可以方便地悬挂于试样上方或插入试样中,实验过程非常简便。

灵敏度高毛细管流变仪能够精确、快速地测量试样的流变学参数,并对试样的变化做出及时的反应。

其灵敏度高,能够准确感知试样在不同温度、压力和剪切速率下的流变特性变化。

四种流变仪的原理四种流变仪的原理时间:2010-02-26 15:13来源:未知作者:珺珺点击:203次我们常⽤的流变仪有四种,分别是⽑细管流变仪、界⾯流变仪、转矩流变仪和旋转流变仪,下⾯⼤致介绍⼀下这四种流变仪:我们常⽤的流变仪有四种,分别是⽑细管流变仪、界⾯流变仪、转矩流变仪和旋转流变仪,下⾯⼤致介绍⼀下这四种流变仪:1.⽑细管流变仪⽑细管流变仪主要⽤于⾼聚物材料熔体流变性能的测试;卖仪器⽹⼯作原理是,物料在电加热的料桶⾥北加热熔融,料桶的下部安装有⼀定规格的⽑细管⼝模(有不同直径0.25~2mm和不同长度的0.25~40mm),温度稳定后,料桶上部的料杆在驱动马达的带动下以⼀定的速度或以⼀定规律变化的速度把物料从⽑细管⼝模种挤出来。

在挤出的过程中,可以测量出⽑细管⼝模⼊⼝出的压⼒,在结合已知的速度参数、⼝模和料桶参数、以及流变学模型,从⽽计算出在不同剪切速率下熔体的剪切粘度。

2.界⾯流变仪:⽬前这种流变仪有振荡液滴、振荡剪切等⼏种原理;是流变测试中最难以准确实现的⼀个领域;还没有⼀种特别好⽽⼜通⽤的⽅法。

3.转矩流变仪实际上是在实验型挤出机的基础上,配合⽑细管、密炼室、单双螺杆、吹膜等不同模块,模拟⾼聚物材料在加⼯过程中的⼀些参数,这种设备相当于聚合物加⼯的⼩型实验设备,与材料的实际加⼯过程更为接近,主要⽤于与实际⽣产接近的研究领域。

4.旋转流变仪:有两种,控制应⼒型和控制应变型A:控制应⼒型:使⽤最多,如Physica MCR系列、TA的AR系列、Haake、Malven,都是这⼀类型的流变仪;其中Physica的马达属于同步直流马达,这种马达相对响应速度快,控制应变能⼒强;其他⼚家使⽤的属于托杯马达,托杯马达属于异步交流马达,这种马达响应速度相对较慢。

这⼀类型的流变仪,采⽤马达带动夹具给样品施加应⼒,卖仪器⽹同时⽤光学解码器测量产⽣的应变或转速。

B:控制应变型:⽬前只有ARES属于单纯的控制应变型流变仪,这种流变仪直流马达安装在底部,通过夹具给样品施加应变,样品上部通过夹具连接倒扭矩传感器上,测量产⽣的应⼒;这种流变仪只能做单纯的控制应变实验,原因是扭矩传感器在测量扭矩时产⽣形变,需要⼀个再平衡的时间,因此反应时间就⽐较慢,这样就⽆法通过回馈循环来控制应⼒。

科研必备“武器”之流变仪仪器介绍流变仪是一种实验室装置,用于测量液体、悬浮液或浆液响应施加的力的流动方式。

它用于那些不能用单一粘度值定义的流体,因此需要比粘度计有更多的参数来设定和测量。

流变仪可分为毛细管流变仪、转矩流变仪、旋转流变仪和界面流变仪。

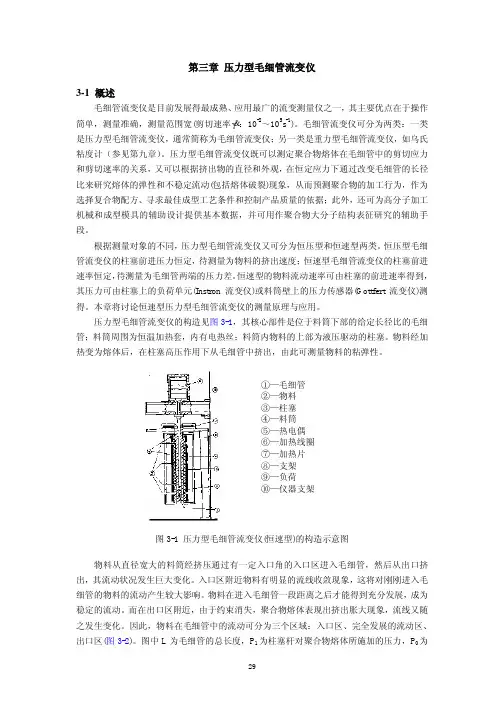

仪器结构毛细管流变仪它的核心部分为一套精致的毛细管,具有不同的长径比(通常L/D=10/1,20/1,30/1,40/1等);料筒周围为恒温加热套,内有电热丝;料筒内物料的上部为液压驱动的柱塞。

物料经加热变为熔体后,在柱塞高压作用下,强迫物料从毛细管挤出,由此测量物料的黏弹性。

除此之外,仪器还配有高档的调速机构、测力机构、自动记录和数据处理系统,有定形的或自行设计的计算机控制、运算和绘图软件,操作运用十分便捷。

转矩流变仪它的基本结构可分为三部分:① 微机控制系统:用于实验参数的设置及实验结果的显示;② 机电驱动系统:用于控制实验温度转子速度、压力,并可记录温度、压力和转矩随时间的变化;③ 可更换的实验部件:一般根据需要配备密闭式混合器或螺杆挤出器。

旋转流变仪该仪器包括控制应力型、控制应力型两种类型。

仪器内部实际用于粘度及流变性能测量的几何结构有同轴圆筒、锥板和平行板等。

界面流变仪主要有锥板式、平行板式、同轴圆筒式和毛细管式。

工作原理01. 毛细管流变仪是通过计算机测定各种压力作用时,各种规格毛细管在不同的升温速率下,不同温度时的挤出速度。

02. 转矩流变仪可以类似实际加工的情况下连续准确可靠地对材料的流变性能进行测定。

03. 旋转流变仪是在稳定或者变速的情况下测量扭矩,用夹具因子将物理量转化成流变学的参数。

04.界面流变仪有振荡液滴、振荡剪切等几种原理,用于测量小振幅下的动态力学性能。

仪器特点① 毛细管流变仪操作简单、测量范围宽;② 旋转流变仪剪切速率恒定,无需对流动动力学作任何假设;③ 测试仅需要少量样品,尤其适用于精细化学合成实验或生物流体;④ 体系有极好的传热和温度控制;⑤ 可以忽略末端效应;⑥ 转矩流变仪与实际的设备,如单、双螺杆挤出机、密炼机的结构相似,模拟混炼、挤出的加工过程,优化配方和工艺。

Goettfert毛细管流变仪的知识(销售过程中的参考材料)橡塑材料具有流变行为。

流变,即流动和变形的总称。

变形行为的研究一般用旋转流变仪,它是在较小变形水平上的动态测试,以弹性模量、粘性模量和损耗因子等三个主要参数对材料进行表征。

主要应用于理论研究。

流动行为的研究一般用毛细管流变仪,它是在剪切应力的作用下,使熔体产生流动。

直接测量剪切应力和剪切应变速率两个参数,可计算出粘度随剪切速率的变化曲线,即粘度曲线。

毛细管流变仪测量方法更贴近生产过程,对工业上的材料研发及生产具有直接的指导意义。

α=σ/ ý 式中:α-剪切粘度(Pa s)σ-剪切应力(Pa)ý-剪切应变速率(1/s)粘度是流动的阻力。

粘度具有温度依赖性和应变速率依赖性。

粘度的应变速率依赖性可用一筒料,一次试验得到,8~10个不同速率的数据点。

粘度的温度依赖性一般需要不同温度下的多次试验才能得到。

一、毛细管流变仪的主要技术指标和功能:1、最大力值剪切应力=应力因子×剪切力力值越大,剪切应力越大,可测的粘度越大;力值越大,活塞速度越高,剪切速率越大。

2、最大速度及动态速度比剪切应变速率=应变因子×活塞速度速度越高,剪切速率越大,即可进行高速剪切。

动态速度比= 最低速度:最高速度动态速度比越大,剪切速率范围越大。

例如:RT2000 动态速度比为1:400,000 剪切速率范围可跨越5个半数量级。

3、最大剪切速率取决于①最大力值;②料筒直径;③口模的直径(直径越小,剪切速率越大)4、最大口模长径比长径比越大,入口压力效应越小。

长径比≧40 可不进行Bagley校正。

但制造大长径比的口模工艺困难,所以,现在最大长径比为40零口模只具有理论意义,实际上误差很大,Goettfert不推荐使用。

5、料筒直径及个数料筒直径:直径越大,装料越多,数据点越多。

不同的测试功能需要不同的直径,MFR测试,标准规定为9.5mm;热传导测试需要大直径的料筒;PVT测试对料筒直径也有要求。

料筒个数:单料筒;双料筒;三料筒;多料筒实验效率高,Bagley 校正容易。

6、标准测试系统(压力传感器;力传感器)粘度测试一般选用压力传感器;MFR测试采用力传感器;PVT测试两种都用。

7、温度精度料筒长度很大,存在内部温度梯度,极高的温度精度技术难度很大,一般为0.1℃采用多加热元件/加热带 一般为4加热带 加热带越多,温度梯度越小。

8、扩展功能z口模涨大测试-粘度测试研究材料的粘性;口模涨大测试研究材料的弹性。

z PVT测试-模拟注射成形工艺过程z MFR测试-理论上可行,但更换麻烦,大材小用z热传导测试z熔体拉伸测试-剪切变形有局限性,许多塑料加工工艺过程与拉伸形变相关。

z熔体温度测试9、软件功能* 控制功能--界面友好,自动化程度高,人为干预少,人为误差小* 管理功能--数据、图表和曲线,输入、输出格式等。

* 处理功能--数据校正,数据结果,数学模型等。

二、Goettfert 毛细管流变仪的优越性:以最具代表性的RT2000说明。

1.历史最悠久Goettfert是世界上第一台毛细管流变仪和熔融指数仪的生产厂家,具有40多年的丰富经验,产品水平和质量一直处于领先地位。

德国产品技术成熟,坚固耐用,享誉世界。

2.力值大RT 2000 的力值(20kN)比绝大多数竞争产品都大。

有些竞争产品只有花高费用才能购买具有同等力值的选购件。

在双料筒系统中,必须大的活塞力才能进行高速的测量。

3.活塞速度范围宽 1:400,000× 精确测定零切粘度系数要求具有极低的活塞速度;× Sabia 、Yasuda及Carreau模型的松弛时间需要很宽的剪切速率范围,尤其需要低的剪切速率。

× 有些加工工艺如纺丝,剪切速率很高(达100,000 1/s)所以,仪器所具有很宽的动态速度范围是非常优越的,也是很必要的。

4.流变仪可随意控制× WinRheo 软件使流变仪的控制很方便,特别是更注重用于pVT(压力-体积-温度)和热传导性的测量,可以进行各种温度和压力下的自动测量。

× 为了分析材料的松弛和加速行为,可以设置开始和停止或减速、加速程序。

松弛和加速行为与材料的弹性有关。

× 热稳定性的测试可以在恒定速率或者任意周期性的压力下进行。

5.应力或速率控制下的试验× 通常,毛细管流变仪仅在恒定剪切速率下(即恒定活塞速度)使用。

× 为了进行Mooney(壁滑移)校正,需要应力控制的试验(即恒定力)。

Gottfert 毛细管流变仪可以在恒定速率、恒定压力或恒定力下运行。

6.力或压力的测量× 一些竞争产品,设计上仅有力或压力测量。

× 毛细管流变仪的力的测量包括附加摩擦力,它会引起粘度测量的错误。

× 压力测量仅可在熔点温度以上进行。

为了得到完整的pVT和热传导性图,两种测量都需要。

Gottfert 毛细管流变仪可同时提供上述两种测量。

7.用于科学计算的附加软件工具× 高级数据处理软件WinRheo2 是用Excel Macro 编辑的,它使得在讲稿,展示说明中表达测试结果变得很容易。

× 软件具有在线帮助,涵盖了所有已书面发表的公式。

8.模块化设计具有高度灵活性× Gottfert 毛细管流变仪的模块化设计使得通过选购件,可很容易地将毛细管流变仪变为用于各种材料加工行为的万能试验机。

× 唯有Gottfert 的仪器具有口模涨大、熔体拉伸,pVT(压力,体积,温度)和热传导性的测量功能。

9.口模涨大试验× 仅有极少数的竞争产品具有口模涨大单元。

口模涨大与挤出速度、口模和料筒的几何尺寸、时间和到口模出口的距离有关。

× Gottfert 流变仪,口模涨大单元可调到至口模出口的的各种不同的距离处。

10.熔体拉伸× 竞争对手的仪器仅有拉-开(断)式仪器(即Hauoff),拉伸测试结果误差很大。

× 仅有Gottfert 提供用于熔体拉伸试验的著名体系-Rheotens。

11.熔体温度测量× 熔体温度(Melt Temp.)与料筒温度(Steel Temp)不同,特别是高速挤出时.× 竞争产品采用红外测温,因必须知道材料的发射系数,实际使用很困难。

× 只有Gottfert 提供在毛细管入口和出口区域用热电偶测量,既可精确测量温度,又不会扰动熔体的流动。

12.PVT (压力-体积-温度)测量PVT(压力-体积-温度)图必须模拟注射成型过程。

这个选项仅有几个竞争者可提供。

RT 2000 能够在比竞争性仪器更低的速度下运行,因而具有更高的活塞位移分辨率。

13.热传导测量× 塑胶材料的热传导性具有压力和温度依赖性,该数据对于工艺过程的模拟是必须的。

热交换对于任何塑胶的工艺来说都具有非常重要的意义。

× Gottfert 的RT2000 和RG6000 是唯一能够进行热传导性测量的毛细管流变仪。

三.毛细管流变仪的用途如果说熔融指数仪主要是用于质量检测,那么毛细管流变仪主要是用于研究和开发。

1.为制定生产工艺提供科学数据:塑料原料的加工生产工艺,主要是控制两个参数:一是温度;另一个是速度(剪切速率)。

①提供温度数据在固定剪切速率下,测量不同温度时的流动曲线,即可得到材料的粘度随温度变化的曲线。

可以知道材料对温度的敏感程度,流动曲线随温度变化的曲线斜率很大,陡峭,说明对温度很敏感。

反之,如果粘度随温度变化的曲线很平缓,说明对温度不敏感。

当然,从曲线上可以很容易找到,在什么温度下,熔体的流动性能好,适合于加工生产,这就是制定生产工艺的科学依据。

流动曲线对温度非常敏感的材料,如尼龙,控制一个合适的温度对控制产品质量非常重要。

而对温度不敏感的材料,只改变温度对产品的质量作用不大。

②提供剪切速率数据在固定温度下,测量不同的剪切速率时的流动曲线,即可得到材料的粘度随剪切速率变化的曲线。

基本不随剪切速率变化的是牛顿流体;粘度随剪切速率增加而下降(剪切变稀)是假塑性流体,聚合物熔体多数是剪切变稀的。

还有一类是剪切变稠的。

从图上可以找出流动性能好,适合于生产加工的剪切速率。

生产中一般是改变马达转数来改变剪切速率。

还有一点特别重要:剪切速率与生产方法关系很大:生产方法: 纺丝注射挤出压延剪切速率:104~105103~104 101~102100(1/s)因此,要特别关心与生产方法对应的剪切速率范围内的流动特性。

2.为研制新材料提供科学依据①为了研制新材料,或者改进材料的性能,一般是采用新的配方、配比,或者在材料里加入某种填充剂,添加剂等。

材料由哪几种成分(配方),每种成分的比例(配比)是多少,都要通过毛细管流变仪测定其流动曲线,来评判其性能的好坏,是否满足要求。

如果性能不满足要求,可试图在材料里加入添加剂。

每种添加剂对材料的流动特性有何影响,都可以通过毛细管流变仪测其流动曲线,对比添加前、后流动曲线的变化,即可知道添加剂对材料流动性能的影响。

②同种材料,其流动曲线(粘度~剪切速率)可能不一样,有的随剪切速率变化很快,有的比较平缓。

为什么?其中一个重要原因可能是材料的分子量分布差异比较大。

定量测定分子量分布要用凝胶色谱仪或旋转流变仪。

在没有上述仪器的条件下,也可通过毛细管流变仪给出大体的推断。

一般说来,粘度随剪切速率变化陡峭的,分子量分布范围比较宽,而变化平缓的,分子量分布范围比较窄。

3.指导解决产品质量纠纷:提供塑料原料(颗粒,粉末)的厂家,其产品出厂时往往只附有熔融指数的指标。

用户使用具有相同熔融指数的不同批次的原料,在相同的生产条件下,其成品,有的批次合格,有的批次不和格。

用户就会投诉原料供应厂商。

厂商可利用毛细管提供的流变数据指导解决用户投诉问题。

①用户的加工条件不当用户只根据熔融指数制定加工条件是不充分的。

只有流变数据(粘度~温度;粘度~剪切速率)才是制定工艺的科学依据。

只要建议用户对加工温度或转速稍作调整,产品质量问题可能会迎刃而解。

②原料确实有问题毛细管流变仪提供的流变数据确实异常(与合格原料相比)。

证明该批产品确有质量问题。

如果是粘度值异常,有可能是填充剂的成分和数量造成的;如果是粘度随剪切速率的变化异常(与合格产品比,过于陡峭,或过于平缓)有可能是原料的平均分子量和分子量分布的问题。

再结合其它分析手段,可找出质量问题的症结所在。

四.Goettfert 毛细管流变仪的区分按用途可区别为:1.通用毛细管流变仪2.专用毛细管流变仪 橡胶流变仪,硫化仪等。

通用毛细管流变仪按力值大小、自动化程度又分为不同的档次和型号。

主推只有两个型号:①RT1000-基本型 力值15kN,可满足基本测试需要,价格便宜。