气体管道压降和储气量计算

- 格式:xls

- 大小:19.00 KB

- 文档页数:2

长输管道末段储气量的计算与分析

长输管道末段储气量的计算与分析,是指沿着长输管道末段,利用适当的方法和工具对储存在管道内的天然气进行数量计算和分析的过程。

一般来说,长输管道末段储气量的计算可以包括三个步骤:

1. 估算管道末段的天然气量:根据管道段的露头、站点、地形特征等信息,估算出管道末段的天然气量。

2. 计算管道末段的天然气量:利用管道流量、压力等参数,利用管道流体力学原理计算出管道末段的天然气量。

3. 分析管道末段的天然气量:根据管道末段的天然气量,分析出管道末段的天然气含量、压力、流量、温度等参数。

以上就是关于长输管道末段储气量的计算与分析的相关内容,希望能够对你有所帮助。

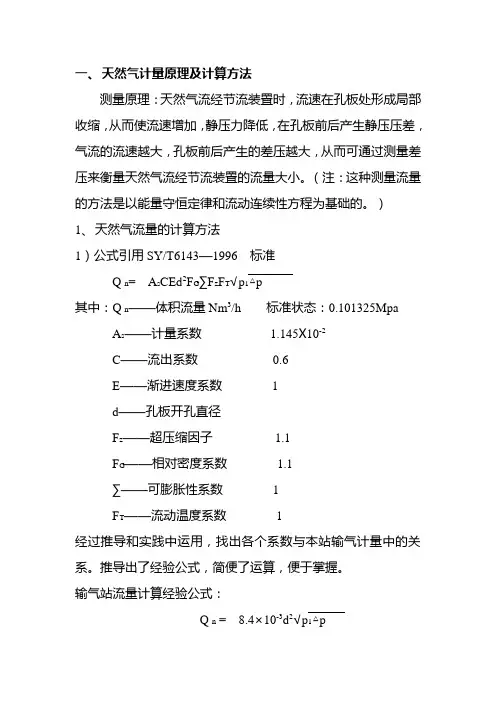

一、天然气计量原理及计算方法测量原理:天然气流经节流装置时,流速在孔板处形成局部收缩,从而使流速增加,静压力降低,在孔板前后产生静压压差,气流的流速越大,孔板前后产生的差压越大,从而可通过测量差压来衡量天然气流经节流装置的流量大小。

(注:这种测量流量的方法是以能量守恒定律和流动连续性方程为基础的。

)1、天然气流量的计算方法1)公式引用SY/T6143—1996 标准Q n= A s CEd2F G∑F z F T√p1△p其中:Q n——体积流量Nm3/h 标准状态:0.101325MpaA s——计量系数 1.145X10-2C——流出系数0.6E——渐进速度系数 1d——孔板开孔直径F z——超压缩因子 1.1F G——相对密度系数 1.1∑——可膨胀性系数 1F T——流动温度系数 1经过推导和实践中运用,找出各个系数与本站输气计量中的关系。

推导出了经验公式,简便了运算,便于掌握。

输气站流量计算经验公式:Q n = 8.4×10-3d2√p1△p注意:(1)上述公式系数取值要精确,计算误差在5%左右。

(2)天然气计量中对孔板上端面,锐角等要求较严格,孔板必须经检验合格方可使用。

(3)上述公式是对于确定的孔板可推出孔板的测量范围。

如反过来,知道了一定的流量,也可算出需要多大的孔板。

2、输气管线储气量的计算输气管线储气量的计算(引用《输气管道设计与管理》)Q储= VT0/P0T(P1m/Z1-P2m/Z2)式中:Q储——管道的储气量m3V——管道的容积m3V=53275.56 m3(轮库输气管线长192.4km、管径610mm、壁厚7—8mm)T0——293.15kP0——0.101325MpaP1m P2m——分别为计算管内气体的最高、最低平均压力(绝压)MPa,一般P2m为0。

Z1Z2——对P1m P2m气体压力下的压缩系数。

(Z1=Z2)T——气体的平均温度k注:上式可作为压力P1降到P2可有多少m3的天然气计算式。

燃气管道压降计算

燃气管道的压降计算是工程设计中非常重要的一部分,它涉及到管道内流体的流动特性、管道材料、管道尺寸、流体性质等多个因素。

压降是指流体在管道中由于管道摩擦、弯头、阀门等元件的阻力而产生的压力损失。

在进行压降计算时,需要考虑以下几个方面:

首先,需要确定流体的流量、流速和流体的性质,包括密度、粘度等参数。

这些参数将直接影响到压降的计算。

其次,需要考虑管道的材质和尺寸,包括管道的直径、长度、壁厚等参数。

这些参数将影响到管道内的摩擦阻力。

另外,管道中的附件,如弯头、阀门、管道变径等也会对压降产生影响,需要对这些附件进行适当的修正计算。

在进行压降计算时,可以采用Darcy-Weisbach公式或者其他流体力学公式进行计算。

同时,也可以借助计算机辅助工具进行精确的压降计算。

此外,还需要考虑流体在管道中的流动状态,如层流或湍流状态,这将影响到压降的计算方法和结果。

最后,需要根据实际工程要求和安全标准,对计算得到的压降结果进行合理的评估和校核,以确保管道系统的安全稳定运行。

综上所述,燃气管道的压降计算涉及到多个因素,需要综合考虑流体性质、管道参数、流动状态等多个方面的因素,以确保计算结果的准确性和可靠性。

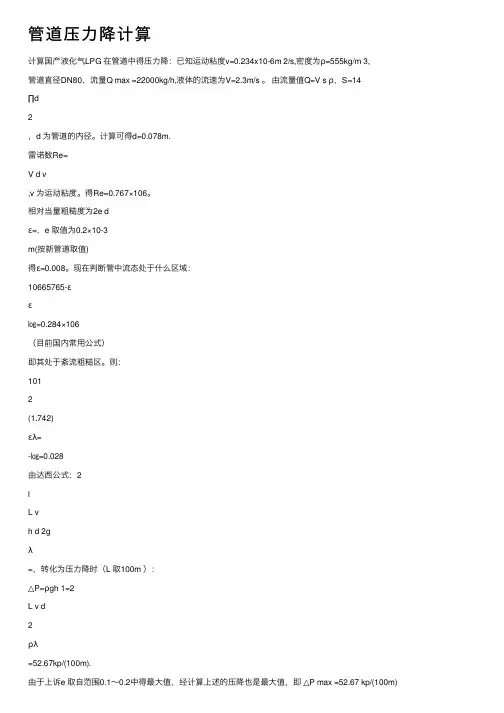

管道压⼒降计算计算国产液化⽓LPG 在管道中得压⼒降:已知运动粘度v=0.234x10-6m 2/s,密度为ρ=555kg/m 3,管道直径DN80,流量Q max =22000kg/h,液体的流速为V=2.3m/s 。

由流量值Q=V s ρ,S=14∏d2,d 为管道的内径。

计算可得d=0.078m.雷诺数Re=V d v,v 为运动粘度。

得Re=0.767×106。

相对当量粗糙度为2e dε=,e 取值为0.2×10-3m(按新管道取值)得ε=0.008。

现在判断管中流态处于什么区域:10665765-εε㏒=0.284×106(⽬前国内常⽤公式)即其处于紊流粗糙区。

则:1012(1.742)ελ=-㏒=0.028由达西公式:2lL vh d 2gλ=,转化为压⼒降时(L 取100m ):△P=ρgh 1=2L v d2ρλ=52.67kp/(100m).由于上诉e 取⾃范围0.1~0.2中得最⼤值,经计算上述的压降也是最⼤值,即△P max =52.67 kp/(100m)根据以上步骤,同理可以计算其它液体和不同管径的压⼒降,所得结果如下:分析:分析已有的资料,可知,在管道和粘度、密度变化不⼤,相同流速的情况下,压⼒降值波动不⼤。

现在计算⼀个由码头←→罐区的压⼒降,已知条件有,DN350,流速1.1m/s ,介质取液化⽓,按照以上的原理算得△P max =1.66 kp/(100m)。

码头←→罐区的径DN350和鹤管的N80或者DN50的压⼒降相⽐较,相差甚⼤。

即鹤管处压降较⼤,损失较严重。

提问:按鹤管长度400⽶,码头←→罐区3600m 计算的话,△P max =4×47.74+36×1.66=0.25Mp.再虑饱和蒸汽压等因素,所选泵的扬程390m 是否过⾼?。

天然气管存量计算公式天然气是一种重要的能源资源,其管存量的计算对于能源行业的规划和管理至关重要。

天然气管存量计算公式是根据一系列参数和数据来估算储量的方法。

以下是常用的天然气管存量计算公式。

1. 非连续性储层的储量计算公式:储量 = A × h ×φ× S × (1 - Sw) × (1 - CGR) × (1 - TGR) / Bg其中,A为储层面积,h为有效厚度,φ为孔隙度,S为饱和度,Sw为含水饱和度,CGR为可燃气体释放率,TGR为投产率,Bg为天然气体积系数。

2. 连续性储层的储量计算公式:储量 = A × h ×φ× S × (1 - Sw) × (1 - CGR) × (1 - TGR) × N / Bg其中,N为储层平均孔隙体积。

3. 储层饱和度计算公式:S = (Vr - Vg) / Vr其中,Vr为储层孔隙体积,Vg为储层天然气体积。

天然气管存量计算公式的具体应用需要根据实际情况进行调整和修正。

在计算过程中,需要准确测量和获得各个参数的数值,包括储层面积、有效厚度、孔隙度、饱和度、含水饱和度、可燃气体释放率、投产率和天然气体积系数等。

此外,天然气管存量计算还需要考虑地质特征、生产数据、储层压力、气体性质等因素的影响。

因此,在实际应用中,需要结合地质勘探、数据分析和数学模型等多种方法,综合计算天然气管存量,以提高计算的准确性和可靠性。

总之,天然气管存量计算公式是评估天然气储量的重要工具,但其应用需要结合实际情况和多种参数的准确测量。

通过合理应用计算公式,可以更好地评估和管理天然气资源,为能源行业的发展提供科学依据。

中压燃气管道压力降计算

一、引言

中压燃气管道是城市燃气输配系统的重要组成部分。

在设计和运行过程中,了解管道压力降对保证燃气供应的稳定性和安全性具有重要意义。

本文将详细介绍中压燃气管道压力降的计算方法及其影响因素,以期为燃气管道设计和管理提供参考。

二、中压燃气管道压力降计算方法

1.理论公式

根据达西-威斯巴赫(Darcy-Weisbach)公式,管道压力降计算公式为:ΔP = f × (L/D) × (ρ × v) / 2

其中,ΔP为压力降,f为摩擦阻力系数,L为管道长度,D为管道直径,ρ为燃气密度,v为流速。

2.实际应用中的修正

在实际应用中,需要对理论公式进行修正。

修正因素包括:

(1)流体性质:燃气中含有杂质,会对流速产生影响;

(2)管道粗糙度:管道内表面的粗糙度会影响摩擦阻力系数;

(3)工作条件:如温度、压力等。

气体管道压力计算气体管道压力计算是工程中一个重要的计算环节,它用于确定气体在管道中的压力分布情况,以确保管道系统的安全运行。

本文将介绍气体管道压力计算的基本原理和方法。

一、气体管道压力计算原理气体在管道中的压力变化是由阻力、摩擦和扩散等因素共同作用引起的。

基于热力学和流体力学的原理,可以得出气体管道压力计算的基本公式。

此处省略计算公式。

二、气体属性和流量计算在进行气体管道压力计算前,需要明确气体的物理性质。

常见气体的物理性质包括密度、比热容、黏度等。

根据实际情况和需要,可以参考相关气体手册或者实验数据获取所需气体的属性值。

另外,流量是进行气体管道压力计算的重要参数。

根据实际情况选择合适的流量计算方法,常见的方法有巴拿马公式、韦伯公式等。

根据流量计算结果,可以为后续的压力计算提供准确的数据支持。

三、管道摩擦阻力计算管道中的气体流动会受到摩擦阻力的影响。

根据工程实际情况和流体力学原理,可以选择合适的摩擦阻力计算方法。

常见的方法有达西方程、沃特曼方程等。

摩擦阻力的大小取决于多个因素,包括管道直径、管道表面粗糙度、气体流速等。

通过合理选择计算方法和输入参数,可以准确计算出管道中的摩擦阻力,并结合其他因素进行综合考虑。

四、气体管道压力分布计算基于前面的计算结果,可以得出气体在管道中的压力分布情况。

根据管道的起始点和终点,可以构建压力变化的数学模型。

通过数值计算或者模拟仿真等方法,可以得出管道各点的压力值。

压力分布计算需要综合考虑摩擦阻力、扩散效应、管道走向等因素。

根据实际情况进行合理的假设和简化,可以提高计算的准确性和效率。

五、管道设计与优化根据压力分布计算的结果,可以对管道进行设计和优化。

在设计过程中,需要综合考虑管道直径、支撑方式、材料选择等因素。

通过合理的设计和优化,可以降低管道系统的能耗和成本,提高系统的安全性和可靠性。

六、压力计算实例分析为了更好地理解和应用气体管道压力计算的方法和原理,本节将结合一个实例进行分析。

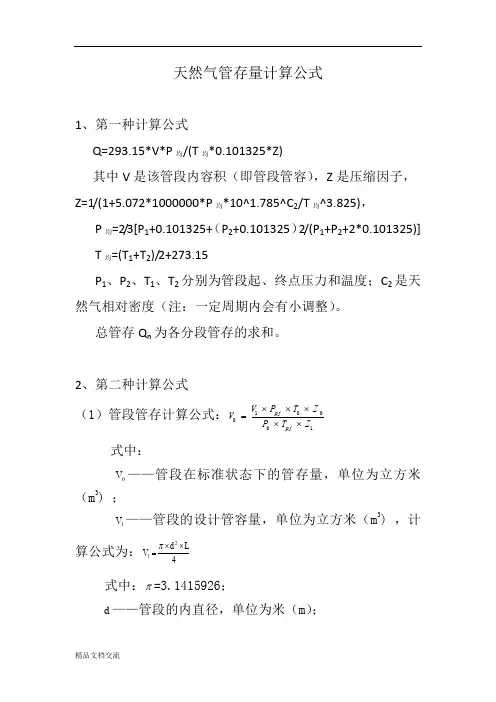

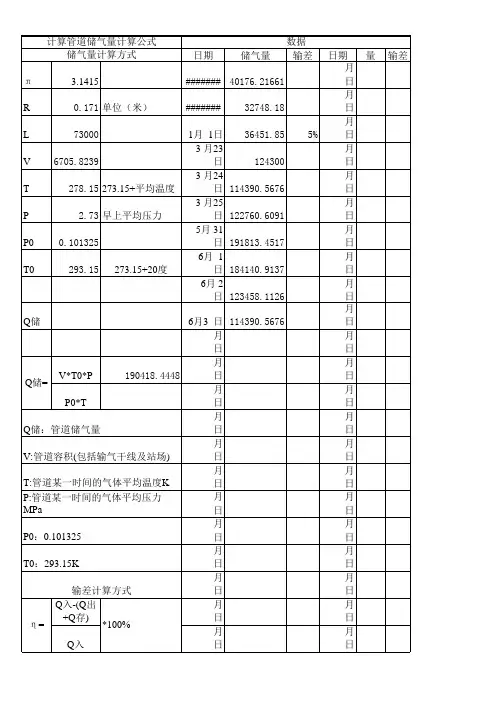

天然气管存量计算公式1、第一种计算公式 Q=293.15*V*P 均/(T 均*0.101325*Z)其中V 是该管段内容积(即管段管容),Z 是压缩因子,Z=1/(1+5.072*1000000*P 均*10^1.785^C 2/T 均^3.825), P 均=2/3[P 1+0.101325+(P 2+0.101325)2/(P 1+P 2+2*0.101325)] T 均=(T 1+T 2)/2+273.15P 1、P 2、T 1、T 2分别为管段起、终点压力和温度;C 2是天然气相对密度(注:一定周期内会有小调整)。

总管存Q n 为各分段管存的求和。

2、第二种计算公式 (1)管段管存计算公式:10001pj pj V P T Z V P T Z ⨯⨯⨯=⨯⨯式中:0V ——管段在标准状态下的管存量,单位为立方米(m 3) ;1V ——管段的设计管容量,单位为立方米(m 3) ,计算公式为:4V 21Ld ⨯⨯=π式中:π=3.1415926;d ——管段的内直径,单位为米(m );L ——管段的长度,单位为米(m ); pj P ——管段内气体平均压力(绝对压力),单位为兆帕(MPa );0T ——标准参比条件的温度,数值为293.15K ; 0Z ——标准参比条件下的压缩因子,数值为0.9980; 0P ——标准参比条件的压力,数值为0.101325MPa ; pj T ——管段内气体平均温度,单位为开尔文(K );1Z ——工况条件下的压缩因子,根据GB/T 17747.2《天然气压缩因子的计算 第2部分:用摩尔组成进行计算》计算求得。

(2) 平均压力计算公式:12121223pj P P P P P P P ⎡⎤⨯=⨯+-⎢⎥+⎣⎦式中:1P ——管段起点气体压力,单位为兆帕(MPa);2P ——管段终点气体压力,单位为兆帕(MPa)。

(3) 平均温度计算公式:123132T T T pj ⨯+⨯=式中:1T ——管段起点气体温度,单位为开尔文(K );2T ——管段终点气体温度,单位为开尔文(K )。

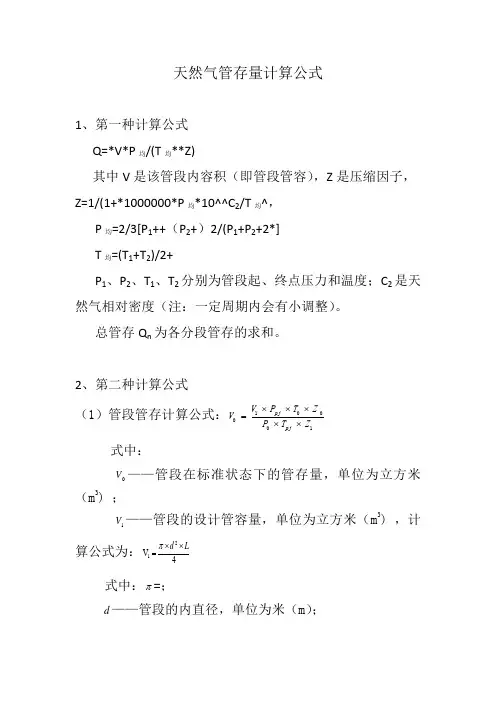

天然气管存量计算公式1、第一种计算公式 Q=*V*P 均/(T 均**Z)其中V 是该管段内容积(即管段管容),Z 是压缩因子,Z=1/(1+*1000000*P 均*10^^C 2/T 均^, P 均=2/3[P 1++(P 2+)2/(P 1+P 2+2*] T 均=(T 1+T 2)/2+P 1、P 2、T 1、T 2分别为管段起、终点压力和温度;C 2是天然气相对密度(注:一定周期内会有小调整)。

总管存Q n 为各分段管存的求和。

2、第二种计算公式 (1)管段管存计算公式:式中:0V ——管段在标准状态下的管存量,单位为立方米(m 3) ;1V ——管段的设计管容量,单位为立方米(m 3) ,计算公式为:4V 21Ld ⨯⨯=π式中:π=;d ——管段的内直径,单位为米(m ); 10001pj pj V P T Z V P T Z ⨯⨯⨯=⨯⨯L ——管段的长度,单位为米(m ); pj P ——管段内气体平均压力(绝对压力),单位为兆帕(MPa );0T ——标准参比条件的温度,数值为; 0Z ——标准参比条件下的压缩因子,数值为; 0P ——标准参比条件的压力,数值为;pj T ——管段内气体平均温度,单位为开尔文(K );1Z ——工况条件下的压缩因子,根据GB/T 《天然气压缩因子的计算 第2部分:用摩尔组成进行计算》计算求得。

(2) 平均压力计算公式:式中:1P ——管段起点气体压力,单位为兆帕(MPa);2P ——管段终点气体压力,单位为兆帕(MPa)。

(3) 平均温度计算公式:123132T T T pj ⨯+⨯=式中:1T ——管段起点气体温度,单位为开尔文(K );2T ——管段终点气体温度,单位为开尔文(K )。

注:气体体积的标准参比条件是p 0=,T 0=12121223pj P P P P P P P ⎡⎤⨯=⨯+-⎢⎥+⎣⎦。

△:0.0001m粗糙度

Q:0.95129376m3/s3000

104m3/a

d:0.3m

ρ0:

0.73

kg/Nm

3

L:60000m

P12-P22:

39786337638

Pmax1:1600000Pa1.6MPaPmin2:

400000Pa0.4MPa

Pmax2:1587518.083Pa1.587518MPaPin1:

446974.6Pa0.446975MPa

Pm.max:1.593767188MPaPm.min:

0.423922MPa

4239

m

3

48953.36Nm3计算结果

黄色为输入;蓝色为输出的结果

15700

46500

59400

19800

35003

17184

11188

管道容积V:

储气量:

起点压力Mpa末点压力Mpa

13083

10818

5043

1800

6375

5400

6300

960

1430

1750

800

3375

2625

1120

1012

330

950

650

8100

1300

420

800

279216