五金冲压完全版培训

- 格式:pptx

- 大小:2.51 MB

- 文档页数:41

五金冲压基本知识培训资料一、冲压加工的基本工序1.分离工序:是使冲压件与板料沿要求的轮廓线相互分离,并获得一定质量的断面的冲压方法。

2.变形工序:是使冲压毛坯在不破坏的条件下发生塑性变形,以获得要求的形状、尺寸和精度的冲压加工方法。

3.复合工序:为了提高劳动生产效率,将两个以上的基本工序合并成一个工序,称为复合工序。

①切断②落料分离工序③冲孔④切口⑤切边①弯曲②拉深③起伏(压筋)变形工序④翻边⑤缩口⑥胀形⑦整形二、冲压件的工艺性:(一)(分离工序)冲压件的结构工艺性1.冲压件形状应力求简单、对称,有利于材料合理排样,减少废料,从而提高材料利用率,降低零件成本。

2.冲压件外形及内孔的转角一般不要设计成尖角,均应圆角过渡,其最小圆角半径r≥0.5t(t为材料厚度,当t不足1mm时,按1mm计算,下同)3.冲压件应避免过细的悬臂与狭槽,悬臂或狭槽的宽度应为b≥2t.4.冲孔时,孔径不能太小,其大小与孔的形状,材料性能、材料厚度有关。

一般为Ø(L)≥(1.0--1.5)t.5.孔壁与孔壁之间,孔壁与边缘之间距离不能过小,一般取a≥2t,且不得小于3—4mm。

6.在弯曲件或拉深件上冲孔时,其孔壁与工件直臂之间的距离不能太小,a≥R+0.5t (二)(变形工序)弯曲件的结构工艺性A. 弯曲1.弯曲件的圆角半径:弯曲内半径太小,板料外层易出现开裂,使工件报废,其最小弯曲半径与材料性能、热处理状况、厚度、加工纤维方向有关。

如:2.板料的纤维方向与弯曲线应形成一定夹角.一般情况应成90°,特殊情况也应保证弯曲线与纤维方向的夹角不小于30°.(硬料应特别注意)3.最小弯曲高度.弯曲直立的部分太小,将产生不规则变形或稳定性不好,一般应保证H≥2.5t.4.工艺孔、槽及缺口。

为了防止材料在弯曲处因受力不均匀而产生裂纹、角部畸变等缺陷,应在过渡处设计工艺槽或缺口。

5.孔与弯曲处的最小距离。

工件在弯曲件附近有预先冲孔时,由于弯曲时材料的流动会使原有的孔变形。

五金冲压培训资料第一节冲压常识介绍一、冲压工序术语冲裁:切开、切边、切舌、落料、冲孔、冲缺、冲槽、剖切、戳切、整修、工序总称等。

1、切开:将材料沿敞开轮廓局部面不是完全分离,被切开面分离的材料位于或基本位于分离前所处的平面上。

2、切边:利用冲模修切成形工序件边缘,使之具有一定直径,一定高度或一定形状的一种冲压工序。

3、切断:将材料沿敞开轮廓分离的一种冲压工序,被分离材料成为工件或工序件。

4、冲中心孔:在工序件表面形成陷凹中心孔的一种冲压工序,背面材料无相应凸起(工艺孔)。

5、冲孔:将废料沿封闭轮廓使材料从工序件上分离,在材料或工序件上获得需要的孔6、冲缺:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓形成缺口,深度不超过宽度。

7、冲槽:将废料沿敞开轮廓使材料或工序件上分离的敞开轮廓呈槽形,深度超过宽度。

8、压筋:起伏成形的一种,当局部成形以筋的形式出现时,相应起伏成形工序称为压筋。

9、压花:强行局部压挤材料,在工序表面形成浅凹花纹、图案、文字或符号,背面无凸起。

10、校平:提高局部或整体平面型,零件平直度的一种冲压工序。

11、落料:将材料沿封闭轮廓分离,被分离材料成为工件,大多为平面。

12、戳切:利用尖刀戳切模进行落料或冲孔,无下模,材料下面为平板(非金属被冲)。

13、整形:依靠材料流动,少量改变工序件形状、尺寸保证工件精度。

14、整修:沿外形成内形切去少量材料,提高边缘光洁度和垂直度,同时提高尺寸精度。

二、冲模零件术语1、上盖板、上模座、垫板、公夹板、脱料板、上模板、下模板、下模垫板、下模座。

2、刃口斜度、刃壁。

3、凸模、凹模、导板模。

4、导柱(内外)、导套、导料板、定位销、顶料销、顶板、顶杆、固定板、废料切刀、定位针等。

三、冲压工艺术语1、工件:已完成工艺工件规定的各道工序的冲件。

2、工序件:已经冲压的坯料或冲件尚需进一步冲压。

3、毛刺(批锋):冲裁后冲件断面边缘锋利的凸起。

4、毛刺面:边缘有毛刺的冲件平面,对于落料、毛刺面且接触凸模的平面,对于冲孔、毛刺且接触凹模的平面。

2024精选冲压培训标题:2024精选冲压培训一、引言随着我国经济的持续发展和制造业的转型升级,冲压技术在航空、汽车、电子、建筑等领域的应用越来越广泛。

为了满足市场对冲压技术人才的需求,提高从业人员的专业技能,我们特举办2024精选冲压培训。

本次培训旨在通过系统的理论教学和实操训练,使学员掌握冲压工艺的基本原理、设备操作、模具设计等方面的知识,为我国冲压行业的发展培养一批高素质的技术人才。

二、培训目标1. 掌握冲压工艺的基本原理和工艺流程;2. 熟悉冲压设备的结构、性能、操作和维护;3. 学会冲压模具的设计、制造、调试和维修;4. 了解冲压生产中的质量控制、安全生产和环境保护;5. 培养学员的创新能力和团队协作精神。

三、培训内容1. 冲压工艺基础知识:冲压工艺的分类、特点、应用范围和发展趋势,冲压材料的基本性能和选用原则,冲压工艺参数的确定和优化。

2. 冲压设备:冲压设备的分类、结构、性能和工作原理,常见冲压设备的操作和维护,冲压设备的选用和调试。

3. 冲压模具设计:模具设计的基本原则和步骤,模具结构、工作原理和设计要点,模具材料的选用和热处理,模具的装配、调试和维修。

4. 冲压模具制造:模具制造工艺流程,模具零件的加工方法,模具制造中的精度控制,模具的检测和验收。

5. 冲压生产管理:冲压生产计划与调度,生产现场管理,质量控制、安全生产和环境保护,成本核算和效益分析。

6. 实践操作:安排学员进行实际操作,使学员熟练掌握冲压设备的使用和模具的设计、制造、调试等技能。

四、培训对象1. 冲压行业从业人员;2. 机电一体化、机械设计制造及其自动化等相关专业的大中专毕业生;3. 有志于从事冲压行业的其他人员。

五、培训师资本次培训师资由具有丰富实践经验和理论水平的专家、教授和工程师组成。

他们长期从事冲压技术的研究和教学工作,具备较高的专业素养和教学能力,能够为学员提供优质的教学服务。

六、培训时间及地点1. 培训时间:2024年X月X日至X月X日(共计天);2. 培训地点:省市路号(具体地点另行通知)。

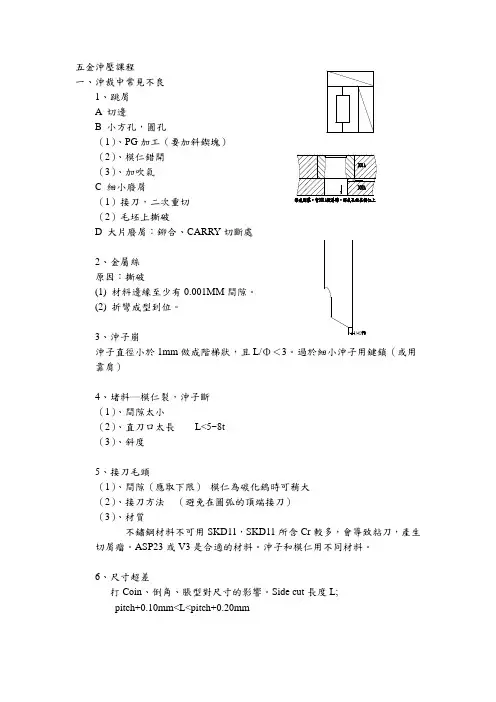

五金沖壓課程一、沖裁中常見不良1、跳屑A 切邊B 小方孔,圓孔(1)、PG加工(要加斜鍥塊)(2)、模仁錯開(3)、加吹氣C 細小廢屑(1)接刀,二次重切(2)毛坯上撕破D 大片廢屑:鉚合、CARRY切斷處2、金屬絲原因:撕破(1) 材料邊緣至少有0.001MM間隙。

(2) 折彎成型到位。

3、沖子崩沖子直徑小於1mm做成階梯狀,且L/Φ<3靠肩)4、堵料─模仁裂,沖子斷(1)、間隙太小(2)、直刀口太長L<5~8t(3)、斜度5、接刀毛頭(1)、間隙(應取下限)模仁為碳化鎢時可稍大(2)、接刀方法(避免在圓弧的頂端接刀)(3)、材質不鏽鋼材料不可用SKD11,SKD11所含Cr較多,會導致粘刀,產生切屑瘤。

ASP23或V3是合適的材料。

沖子和模仁用不同材料。

6、尺寸超差打Coin、倒角、脹型對尺寸的影響。

Side cut長度L;pitch+0.10mm<L<pitch+0.20mm7、壓板斷(1)下料時,材料厚,沖子周長大(多加壓板)(2)成型沖子包緊力大(沖子用靠肩或用螺絲吊)二、折彎中常見不良1、角度不良(1)折彎高度小於最小折彎高度(2)折彎間隙不合理(3)無整形工站(90∘±1∘)(4)壓料不確實(5)框口磨損(6)沖子太薄(下模加入子)2、表面拉毛(1)間隙太小(2)沖子材質和零件材質存在親和力(如不鏽鋼和SKD11)(3)潤滑不良(4)沖子表面光潔度不夠解決方法(1)變更沖子材質(2)採用兩次折彎:第一次折彎時折彎線外移0.10…0.15mm,第二次折彎時,折彎線在正常位置 z=t+0.01。

3、變形(1)壓料力或折彎力不夠a.增加壓料力b.局部疊死(2)沖子斷差太大Z=t+0.05~0.10,Z<t斷差的作用:a.減小回彈b.便於位移4、尺寸不穩定(1)材質有變化(厚度、硬度)(換料)(2)折彎線有變動a.沖子或框口有磨損b.折彎模仁晃動:H太小(定位段太短→加長定位段或加入子沉入下墊板)5、包料或裂紋裂紋→a.圓角小於材料最小折彎半徑b.小於90∘的折彎或180∘折彎與軋制方向垂直的折彎性能最好6、鍍後成型折彎設計注意點(1)不要採用一次折彎成型到位(2)採用陶瓷或TiC嵌件沖子7、尺寸不到位(1)角度不良(2)A或B尺寸不良a.展開尺寸不對b.CHK R值c.折彎線位置(3)Coin的影響(4)有變形(5)下料8、幾種常用整形機構(1)斜面整形a.優點:結構簡單,成本低,所需模具空間小b.缺點:產生弧形,產生毛頭c.適用范圍:1.角度和尺寸要求不高的折彎2.料厚和折彎線不大的地方3.折彎高度<5mm\(2)側推滑塊整形機構a.優點:1.可靠(不加模外調整機構),小於80∘的折彎不適用(回彈大),可以方便地將角度調整到小於90∘。

2024全新冲压培训标题:2024全新冲压培训一、引言随着我国经济的持续发展和制造业的转型升级,冲压技术在航空、汽车、电子等领域发挥着越来越重要的作用。

为了提高冲压从业人员的技能水平,推动冲压行业的技术创新,我国将于2024年推出全新冲压培训课程。

本文将详细介绍2024全新冲压培训的课程设置、培训目标、培训方式等内容。

二、课程设置1. 冲压基础知识:介绍冲压工艺的基本概念、分类、特点及应用,使学员对冲压工艺有一个全面的认识。

2. 冲压设备与工装:讲解冲压设备的工作原理、性能参数、操作方法及维护保养知识,使学员能够熟练操作冲压设备。

同时,介绍冲压工装的设计原则、选用方法及使用技巧,提高学员的工装应用能力。

3. 冲压模具设计:讲解冲压模具的设计原理、结构特点、材料选择及应用,使学员具备一定的模具设计能力。

4. 冲压工艺参数优化:介绍冲压工艺参数对产品质量的影响,教授学员如何通过调整工艺参数来提高产品质量和效率。

5. 冲压质量控制:讲解冲压过程中常见质量问题及解决方法,使学员能够有效控制产品质量。

6. 冲压自动化与智能化:介绍冲压自动化设备、生产线及智能化技术,使学员了解冲压行业的发展趋势。

三、培训目标1. 提高学员的冲压理论水平和实际操作技能,使其具备独立完成冲压任务的能力。

2. 培养学员的创新意识和团队合作精神,提高其在实际工作中的沟通与协作能力。

3. 使学员掌握冲压工艺优化、质量控制、自动化与智能化等方面的知识,提高其在冲压行业的竞争力。

4. 为冲压行业输送高素质、高技能的人才,推动行业技术创新和产业升级。

四、培训方式2024全新冲压培训采用线上与线下相结合的方式,充分利用现代信息技术,提高培训效果。

具体培训方式如下:1. 线上培训:通过互联网平台,提供视频课程、在线答疑、互动讨论等功能,方便学员随时随地进行学习。

2. 线下培训:组织学员参加实地操作、实习实训等活动,提高学员的实际操作能力。

3. 案例分析:通过分析实际案例,使学员了解冲压工艺在实际生产中的应用,提高学员的分析问题和解决问题的能力。

五金冲压员工培训计划一、培训目标1. 提高员工的五金冲压技能,使其能够熟练操作冲压机械设备;2. 提高员工对冲压工艺和工装的理解,使其能够根据图纸要求进行合理安排和操作;3. 培养员工的质量意识和安全意识,严格按照工艺要求和安全规程进行操作。

二、培训内容1. 冲压工艺和工装的基本知识2. 冲压机械设备的操作方法3. 五金冲压加工工艺要求4. 安全操作规程和事故处理三、培训方式1. 理论培训:通过讲解、教学视频等方式,向员工传授冲压工艺和工装的基本知识;2. 实操培训:安排老师进行实地操作示范,让员工亲自操作机械设备,掌握冲压技能;3. 知识检测:组织考试,检验员工对冲压工艺和操作规程的掌握程度。

四、培训时间安排1. 理论培训:2天2. 实操培训:3天3. 知识检测:1天五、培训师资1. 冲压工艺老师:具有丰富的五金冲压工艺知识和实践经验,能够向员工传授冲压技能;2. 机械设备操作老师:熟悉冲压机械设备的操作方法,能够向员工进行实操操作示范。

六、培训评估1. 考核机制:设置理论知识考试和实操操作考核,根据成绩评定员工的培训效果;2. 培训记录:建立员工的培训档案,记录培训内容、培训时间、培训师资等信息,方便统计和评估培训效果。

七、培训后续1. 培训反馈会:收集员工对培训效果的反馈意见,不断改进培训内容和方式;2. 深化学习:定期组织员工参加相关技术培训和学习交流活动,提高员工的技术水平。

八、总结通过以上培训计划,我们将对五金冲压员工进行系统化的技能培训,提高他们的工作效率和质量水平,促进企业的可持续发展。

同时,我们也期待员工能够积极参与培训,主动学习和提高自身的专业水平,为企业的发展贡献力量。

一. 冷冲压工作的分类1。

切断 (各类头带)2.落料 (散热片、华司等) 3。

冲孔 (金属底板) 4.切口 (头带扣位) 5.截开 6。

切边7.修整 (接触片的接触点) 8.裁料 9.压弯10.卷边 11.扭曲12.引伸 (喇叭后盖类) 13。

变薄 引伸 (深冲的铜针双铜珠)14。

压折 15。

胀形 16.翻边 (新旧4003后盖)17.卷缘 18。

缩口 19。

整形20.冲窝 (头带) 21.压印 (头带) 22.顶镦 (铆钉)23。

镦粗 24.精压 25.挤压二、冷冲压模具常用结构冲模是冲压成形的专用工具,冲模的结构形式很多.下面介绍几种模具的典型结构.1. 简单冲裁模(又称单工序模)按其导向方式可分为敞开模、导板模和导柱模.图2-1所示为冲制圆形制件敞开式冲裁模。

使材料分离 Ⅰ 沖裁 使材料或工件發生塑性變形 Ⅱ 彎 曲 Ⅲ 引 伸 Ⅳ 成 形 Ⅴ體積衝壓冷沖 壓图2-1敞开式冲裁模1.凸模固定板2.橡皮3。

凸模 4.固定挡料销5。

凹模6.下模座2.连续冲裁模可按一定的程序,在冲床滑块的一次行程中,完成两个以上的冲压工序.工作时,随着条料的连续送进,在模具的几对凸模和凹模的作用下,分别完成冲孔和落料工作.图2-2为冲裁垫圈的连续模。

图2-2连续冲裁模1。

落料凸模2。

冲孔凸模3。

导正钉4. 卸料板5.凹模6.临时挡料销7. 弹簧3.复合模也是多任务序模,它和连续模的作用方式不同,复合模是板料在一个位置上,便可以同时实现内孔及外形的冲裁.图2-3所示为正装式复合模.其特点是落料凹模装在下模上.冲出来的制件卡在凹模内,由弹性缓冲器通过顶杆、顶件器顶出.在正装复合模上进行冲裁时,由于条料被凸凹模与弹性顶件器压紧,故冲出的制件较平整。

对于平直度要求较高、冲裁时穹弯比较大的薄料,采用正装复合模比较合适。

图2-3 正装式复合模1。

凸凹模 2.顶件器3.凸模4.凹模5.凸模固定板6.下模座7。

螺钉8.卸料板9.顶杆10。