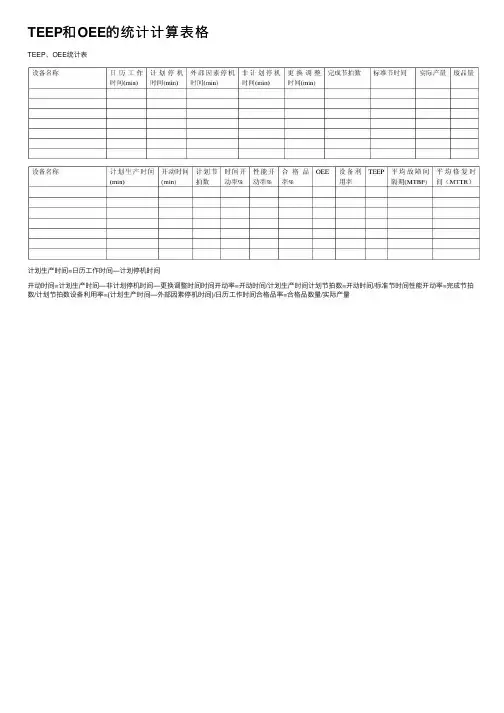

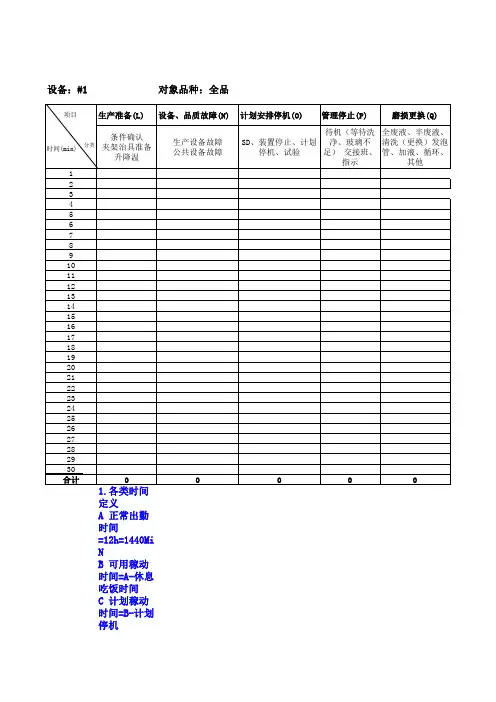

TEEP和OEE的统计计算表格

- 格式:doc

- 大小:37.50 KB

- 文档页数:1

精心整理如何计算工厂的整体设备效能日本工厂设备维修保养协会的SeiichiNakajima曾表示,对于分散式生产的制造商来说,工厂整体设备效能(以下简称OEE)如果能达到85%,就可以被公认为世界一流的。

然而实际上目前并没有一个通用的工厂整体设备效能的计算方法。

在进行车间的OEE的数据处理计算时,应考虑多种因素。

下面介绍的方法包含了一种计算生产线或生产流程的OEE,它也可推广用于计算整个工厂的OEE。

计算生产线或生产流程上的OEE如果所有的机器相对于生产率和生产能力来说其贡献是相同的,那么计算生产线的OEE就简单了。

它理它们质量专家和“零概率”观念都认为,任何的质量问题都是不能接受的,并且我们应该尽力让我们的指示器显示出所有的质量缺陷,不管它们是出现在瓶颈机器这一环节之前还是之后。

这种观点是正确的,但有些质量缺陷确实比另一些重要。

在资源有限的情况下,应该把更加重要的质量问题放在第一位。

在瓶颈机器这一环之后的质量问题要比在它之前的质量问题更严重,所以,要把瓶颈机器这一环节之后出现的质量问题放在第一位。

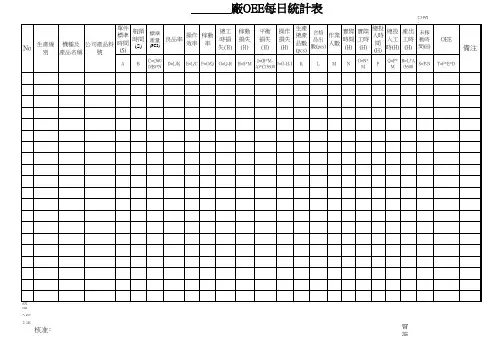

下面的步骤提供了一种计算生产线或生产流程的OEE的方法。

它已经被用于计算一个具有57个机器之多的生产线,并具有多个旁路流程和两个同时作业瓶颈设备的生产流程的OEE计算。

它们能够适用于任何的车间。

1.仔细绘制所有制造过程的步骤流程图。

标出所有的机器,转换点,材料传递过程。

有时这个过程已经以工艺流程图的形式做过了。

2.确定在何部位将产品进行分解,由于存在产品的组装或半成品的存储问题,可以将整个生产过程分割成许多子过程。

车间的情况不同,划分的标准也不尽相同。

典型的情况下,可以根据机器组(它们组成一个生产区域)进行划分、或根据连接的紧密程度划分、或根据构成产品的子部件划分。

例如,经常将最后的装配过程分割成许多子装配过程,尤其是在子部件储藏在库房中、单独出售或没有现货时。

3.分别为每一个单独的生产线或生产流程绘制一张流程图。

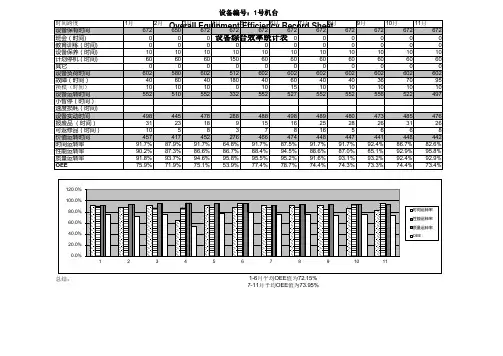

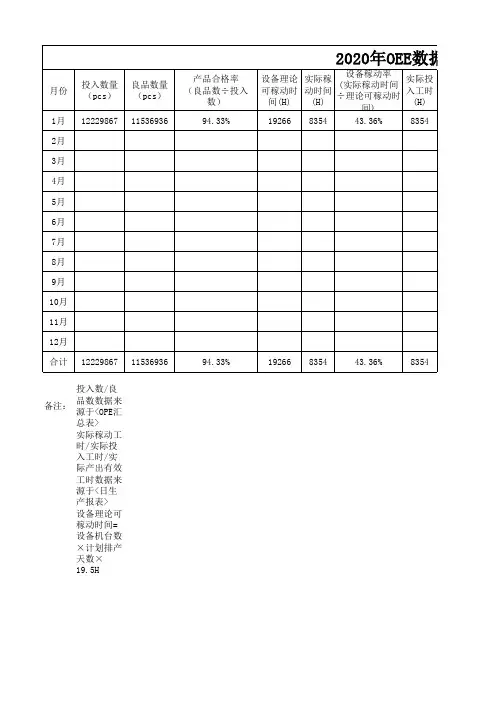

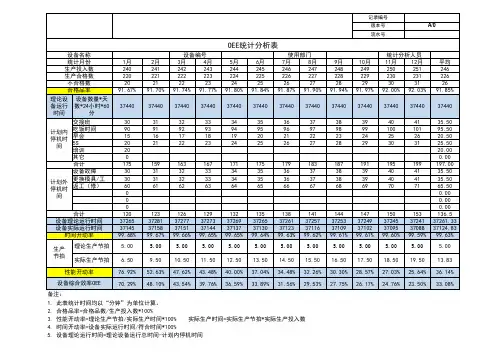

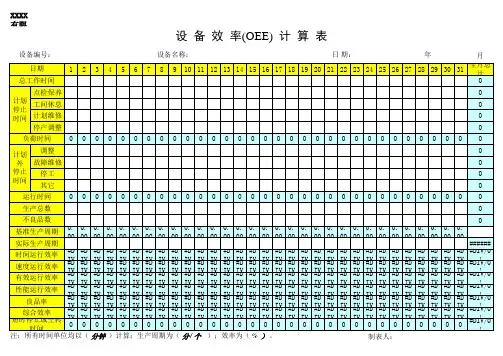

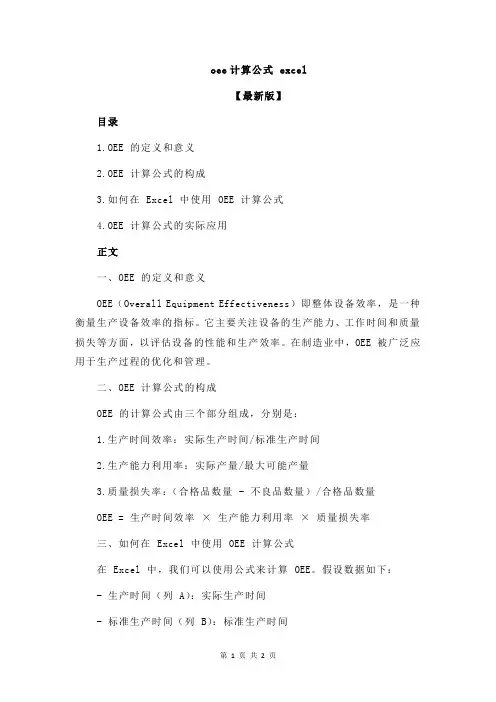

oee计算公式 excel【最新版】目录1.OEE 的定义和意义2.OEE 计算公式的构成3.如何在 Excel 中使用 OEE 计算公式4.OEE 计算公式的实际应用正文一、OEE 的定义和意义OEE(Overall Equipment Effectiveness)即整体设备效率,是一种衡量生产设备效率的指标。

它主要关注设备的生产能力、工作时间和质量损失等方面,以评估设备的性能和生产效率。

在制造业中,OEE 被广泛应用于生产过程的优化和管理。

二、OEE 计算公式的构成OEE 的计算公式由三个部分组成,分别是:1.生产时间效率:实际生产时间/标准生产时间2.生产能力利用率:实际产量/最大可能产量3.质量损失率:(合格品数量 - 不良品数量)/合格品数量OEE = 生产时间效率×生产能力利用率×质量损失率三、如何在 Excel 中使用 OEE 计算公式在 Excel 中,我们可以使用公式来计算 OEE。

假设数据如下:- 生产时间(列 A):实际生产时间- 标准生产时间(列 B):标准生产时间- 实际产量(列 C):实际产量- 不良品数量(列 D):不良品数量- 合格品数量(列 E):合格品数量则 OEE 的计算公式可以表示为:=IF(COUNT(D1:D100)>0,(A1:A100/B1:B100)*(C1:C100/D1:D100)*(E1:E100/C1:C100), "无法计算")四、OEE 计算公式的实际应用在实际生产过程中,企业可以通过 OEE 计算公式来衡量设备的效率,从而发现生产过程中的问题,并采取相应的措施进行优化。

例如,如果发现 OEE 值较低,企业可以检查设备是否存在故障,生产时间是否过长,以及产品质量是否存在问题,从而提高生产效率。