复杂零件的数控加工工艺分析及程序编制

- 格式:doc

- 大小:945.50 KB

- 文档页数:46

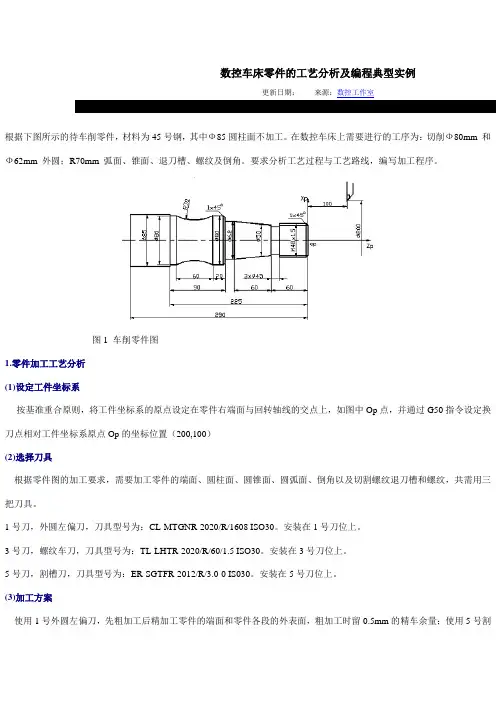

数控车床零件的工艺分析及编程典型实例更新日期:来源:数控工作室根据下图所示的待车削零件,材料为45号钢,其中Ф85圆柱面不加工。

在数控车床上需要进行的工序为:切削Ф80mm 和Ф62mm 外圆;R70mm 弧面、锥面、退刀槽、螺纹及倒角。

要求分析工艺过程与工艺路线,编写加工程序。

图1 车削零件图1.零件加工工艺分析(1)设定工件坐标系按基准重合原则,将工件坐标系的原点设定在零件右端面与回转轴线的交点上,如图中Op点,并通过G50指令设定换刀点相对工件坐标系原点Op的坐标位置(200,100)(2)选择刀具根据零件图的加工要求,需要加工零件的端面、圆柱面、圆锥面、圆弧面、倒角以及切割螺纹退刀槽和螺纹,共需用三把刀具。

1号刀,外圆左偏刀,刀具型号为:CL-MTGNR-2020/R/1608 ISO30。

安装在1号刀位上。

3号刀,螺纹车刀,刀具型号为:TL-LHTR-2020/R/60/1.5 ISO30。

安装在3号刀位上。

5号刀,割槽刀,刀具型号为:ER-SGTFR-2012/R/3.0-0 IS030。

安装在5号刀位上。

(3)加工方案使用1号外圆左偏刀,先粗加工后精加工零件的端面和零件各段的外表面,粗加工时留0.5mm的精车余量;使用5号割槽刀切割螺纹退刀槽;然后使用3号螺纹车刀加工螺纹。

(4)确定切削用量切削深度:粗加工设定切削深度为3mm,精加工为0.5mm。

主轴转速:根据45号钢的切削性能,加工端面和各段外表面时设定切削速度为90m/min;车螺纹时设定主轴转速为250r/min。

进给速度:粗加工时设定进给速度为200mm/min,精加工时设定进给速度为50mm/min。

车削螺纹时设定进给速度为1.5mm/r。

2.编程与操作(1)编制程序(2)程序输入数控系统将程序在数控车床MDI方式下直接输入数控系统,或通过计算机通信接口将程序输入数控机床的数控系统。

然后在CRT 屏幕上模拟切削加工,检验程序的正确性。

轴类零件的数控加工工艺和程序编制轴类零件是机械制造中常见的零件类型,其外观形态特征是一条导向的长轴,其与其他机械部件的连接必须要求较高的配合精度和表面质量。

数控加工是一种精度高、效率高、重复性好的加工方式,因此在轴类零件的加工中应用十分广泛。

本文将就轴类零件的数控加工工艺和程序编制进行详细介绍。

一、零件设计和加工前准备在加工轴类零件之前,必须对零件进行设计,包括轴的直径、长度以及与其他机械部件之间的连接方式等。

同时还要对原材料进行选取和检验,保证原材料的质量符合要求。

根据零件图纸,制作加工工艺流程图,并确定加工工序、工具的选择和切削参数等。

为保证加工质量和生产效率,选择合适的加工中心、夹具和辅助装置来进行加工准备。

二、数控编程数控编程是数控加工的核心,其目的是根据零件图纸和加工工艺流程图,编出机床能够识别的G代码和M 代码,控制数控机床按照预定的加工路径和工艺参数进行加工。

在轴类零件的数控编程过程中,需要注意以下几点:1.合理选择加工方式:轴类零件表面质量要求高,因此需采用多道次切削的方式,以减小一次切削的切削量,提高表面光洁度和精度。

2.合理选择切削工具:根据轴类零件的材质和加工工艺,选择合适的切削工具,包括刀具形状、切削刃数和硬度等.3.合理选择切入和切出方式:切削前后,机床的运动速度要慢,以免对工件表面形成切削痕迹。

4.合理选择切削参数:根据轴类零件的材质、切削类型和工艺要求等,合理选取切削速度、进给量、切深等切削参数。

5.确保程序正确性:数控编程完成后,需要进行程序检查和验证,以确保程序的正确性和可行性。

在加工过程中,还需进行数控系统的监测和调整,以保证加工的准确性和稳定性。

三、数控加工过程数控加工过程是指根据数控编程的G代码和M代码,控制数控机床进行加工的过程。

在轴类零件的数控加工过程中,应注意以下几点:1.保持加工平稳:轴类零件加工时需要注意加工平稳,尽量减少零件表面划痕和毛刺等缺陷,以提高表面质量和精度。

编制数控车削加工工艺的基本步骤数控车削加工是一种高效、精准的加工方式,能够满足工业生产中对复杂零件的加工需求。

编制数控车削加工工艺是实现这种加工方式的基础,下面我们来介绍一下编制数控车削加工工艺的基本步骤。

一、加工零件的几何形状和尺寸计算在编制数控车削加工工艺之前,我们需要首先确定要加工的零件的几何形状和尺寸,这需要进行精确的计算。

对于复杂形状的零件,可以采用CAD软件进行设计和绘制,然后提取出要加工部分的轮廓线和控制点。

通过这些控制点可以确定加工路径,进而设置数控机床的加工方案和程序。

二、编制数控程序编制数控程序是数控车削加工的核心环节。

在编写程序之前,需要根据加工零件的尺寸和形状来确定加工的路径、速度和进给量等参数。

数控程序的编写需要使用特定的数控编程语言,如G代码和M代码等。

这些代码指示数控机床应该采取哪种方法来加工零件,如切削深度、转速、加工刀具的类型和进给速度等。

三、加工方案的制定对于零件的加工方案制定是数控车削加工工艺的关键环节之一。

在制定加工方案的过程中,需要考虑到材质、钻孔和铣削等方面的因素。

加工方案需要明确切削剂量和切削速率,以使工件能够被稳定地加工。

为此,需要注意选择合适的加工刀具、冷却液和工件固定方式等因素。

四、工艺参数的设置数控机床的操作过程中,需要一些必要的工艺参数进行设置。

可以通过数控软件设置相关参数,如切削速度、加工深度、进给速度、刀具切削半径和切削角度等,以实现加工过程中必要的控制。

五、机床装夹及校准在进行数控车削加工之前,需要对数控机床进行装夹和校准。

机床的校准过程包括对数控系统进行校准和机械部件的调整校准。

装夹时需要确保工件与机床夹紧装置紧密接触,并且不会出现移动或震动的情况。

六、切削力和冷却剂的控制数控车削加工中需要控制切削力和冷却剂的使用。

切削力过大会导致刀具的过早磨损和加工表面粗糙,因此需要控制加工的深度和进给速度等参数;而冷却剂的使用可以有效降低加工温度,从而减少刀具的磨损和工件的形变。

数控车零件工艺设计及程序编制————————————————————————————————作者:————————————————————————————————日期:个人收集整理勿做商业用途题目: 数控车零件工艺设计及程序编制姓名: 李胜胜学院: 工学院专业:机电一体化班级:09机电一体化学号:指导教徐秀英职称: 讲师师:20 年月日成人教育学院制个人收集整理勿做商业用途摘要:本次设计主要是对数控加工工艺进行分析与具体零件图的加工,首先对数控加工技术进行了简单的介绍,然后根据零件图进行数控加工分析。

第一,根据本零件材料的加工工序、切削用量以及其他相关因素选用刀具及刀柄和零件的轮廓特点确定需要7把刀具分别为外圆粗车刀、外圆精车刀、外切槽刀、外螺纹刀、内镗孔刀、内切槽刀.第二,针对零件图图形进行编制程序,此零件为轴类零件,外轮廓由直线、圆弧和螺纹组成,零件的里面要镗出一个锥孔,在加工过程中,工件需要调头钻孔再镗孔,第三,早钻孔对刀时要先回参考点,要以孔中心作为对刀点,刀具的位置要以此来找正,使刀位点与换刀点重合.关键字:刀具的确定、走刀路线的选择、刀具的对刀点、工件的定位。

Abstract: The design of the CNC machining process analysis and processing of specific parts diagram, a brief introduction, the first CNC machining technology and CNC machining parts diagram analysis. First, according to the parts and materials processing operations,the cutting parameters and other relevant factors, selection of tools and tool holders and parts of the outline of the characteristics of seven tools to determine the need for cylindrical rough turning tool,Finish Turning Tool, external grooving knife external thread cutter,within boring knife, cut inside slot knife。

数控车床加工程序的编制及实例分析[内容摘要] 本文通过对数控车床加工程序的分类,掌握合适的编程方法,并对零件图样进行合理的分析,确定合理的走刀路线,合理调用G命令和安排“回零”路线,合理选择切削用量。

并通过实例分析掌握常见零件加工程序的编制。

学会编程中细节问题的处理。

[关键词] 数控车床程序精加工刀补数控车床是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。

随着数控车床的发展与普及,利用数控车床来加工零件变得越来越普遍。

在数控车削中,程序贯穿整个零件的加工过程。

由于每个人的加工方法不同,编制加工程序也各不相同,但最终的目的是为了提高数控车床的生产效率,因此对于选择最合理的加工路线显得尤为重要。

一、编程方法分类数控编程方法有手工编程和自动编程两种。

手工编程是指从零件图样分析工艺处理、数据计算、编写程序单、输入程序到程序校验等各步骤主要有人工完成的编程过程。

它适用于点位加工或几何形状不太复杂的零件的加工,以及计算较简单,程序段不多,编程易于实现的场合等。

但对于几何形状复杂的零件(尤其是空间曲面组成的零件),以及几何元素不复杂但需编制程序量很大的零件,由于编程时计算数值的工作相当繁琐,工作量大,容易出错,程序校验也较困难,用手工编程难以完成,因此要采用自动编程。

所谓自动编程即程序编制工作的大部分或全部有计算机完成,可以有效解决复杂零件的加工问题,也是数控编程未来的发展趋势。

同时,也要看到手工编程是自动编程的基础,自动编程中许多核心经验都来源于手工编程,二者相辅相成。

二、零件图样分析零件图样分析是工艺准备中的首要工作,直接影响零件的编制及加工结果。

主要包括以下几项内容:(1)分析加工轮廓的几何条件:主要目的是针对图样上不清楚尺寸及封闭的尺寸链进行处理。

(2)分析零件图样上的尺寸公差要求,以确定控制其尺寸精度的加工工艺,如刀具的选择及切削用量的确定等。

实训报告数控加工工艺与编程姓名学号一、实训目的:1、了解数控的编程特点。

2、掌握数控编程过程中的工艺处理内容和方法。

3、了解刀具补偿的概念,理解刀具补偿的建立、执行与取消条件。

掌握刀具补偿指令的编程方法。

4、掌握基本的编程方法,能够综合应用数控指令编制相应零件的数控程序。

5、掌握T、F、S、M功能指令的指令格式与编程方法;掌握常用的G功能指令的指令格式与编程方法。

6、能够编制中等复杂典型零件(轴类、盘类、套类、板类零件)的加工程序并在机床上完成零件的加工。

7、熟悉掌握工件装夹、刀具装夹、编程原点找正、对刀等操作方法及步骤。

8、熟悉数控机床的操作、维护、保养及简单故障的排除。

9、熟悉数控系统的性能、特点及应用。

二、实训准备1、设备:数控车床、数控铣床(FANUC系统)2、刀具: 外圆车刀、切刀、螺纹车刀、ø12铣刀、ø8钻头3、材料:ø25×100棒料、80×80×30板料4、相关工量具:游标卡尺、千分尺、直尺三、实训要求通过实训,主要提高以下三方面的能力要求:1、工艺能力:能根据图纸的几何特征和技术参数要求,运用数控加工工艺知识,选择加工方法、装夹定位方式、合理的选用加工所用的刀具几何参数,划分加工工艺和工步、安排加工路线、确定切削参数。

在此基础上能够完成中等复杂零件数控加工艺文件的编制。

2、编程能力:能够根据图纸的技术要求和数控机床规定的指令格式与编程方法,正确地编制中等复杂典型零件的加工程序,为数控加工做准备。

3、操作能力:掌握一种典型机床的操作方法,能够独立的进行机床的基本操作,达到国家职业资格标准的中级操作水平。

通过实训,能按零件图纸的技术要求,在规定的时间内,完成中等复杂零件的数控加工和质量控制。

四、实训内容1、数控机床的具体操作:(1)机床操作面板与控制面板及其按钮使用和各键的功能。

(2)机床的开、关机。

(3)工件、刀具的安装及调整,对刀的方法,工件坐标系的建立等及其注意事项。

2013 届毕业设计 系 别:信息与工程系专业名称: 数 控 技 术 姓 名:学 号: 20100204012 班 级: 10 数 控 技 术 指导教师:2012 年 12 月 20 日MinBei Vocational And Technical College数控车轴类零件工艺设计及程序编制摘要随着数控技术的不断发展和应用领域的扩大,数控加工技术对国计民生的一些重要行业的发展起着越来越重要的作用,因为效率、质量是先进制造技术的主体。

高速、高精加工技术可极大地提高效率,提高产品的质量和档次,缩短生产周期和提高市场竞争能力。

而对于数控加工,无论是手工编程还是自动编程,在编程前都要对所加工的零件进行工艺分析,拟定加工方案,选择合适的刀具,确定切削用量,对一些工艺问题(如对刀点、加工路线等)也需做一些处理。

并在加工过程掌握控制精度的方法,才能加工出合格的产品。

本文根据数控机床的特点,针对具体的零件,进行了工艺方案的分析,工装方案的确定,刀具和切削用量的选择,确定加工顺序和加工路线,数控加工程序编制。

通过整个工艺的过程的制定,充分体现了数控设备在保证加工精度,加工效率,简化工序等方面的优势。

关键词:轴类零件,工艺分析,数控编程,数控加工目录一引言 (1)二轴类零件加工工艺分析 (2)(一)典型轴类零件的加工工艺 (2)(二)数控车床的概述 (3)(三)分析加工对象 (6)(四)夹具和刀具的选择 (7)三零件工艺过程卡设计 (8)(一)数控加工步骤、工艺特点及内容 (8)(二)加工工序的划分 (9)(三)编制工艺过程卡 (10)(四)切削用量的确定 (10)(五)编制加工工序卡 (11)四数控车削编程及仿真 (12)(一)刀具加工进给路线的确定 (12)(二)本零件加工所用刀具 (13)(三)编程基础 (14)(四)斯沃数控仿真 (21)结束语 (31)参考文献 (32)致谢 (33)附录 (34)数控车轴类零件工艺设计及程序编制李汪洋一、引言为了在激烈的巿场竞争中立于不败之地,各工业发达国家均投入了大量的资金,对现代制造技术进行研究开发,并提出了各式各样全新的制造模式。

数控加工工艺分析的一般步骤与方法Last revised by LE LE in 2021数控加工工艺分析的一般步骤与方法程序编制人员在进行工艺分析时,要有机床说明书、编程手册、切削用量表、标准工具、夹具手册等资料,根据被加工工件的材料、轮廓形状、加工精度等选用合适的机床,制定加工方案,确定零件的加工工序,各工序所用刀具、夹具和切削用量等。

此外,编程人员应不断总结、积累工艺分析方面的实际经验,编写出高质量的数控加工工序。

一、机床的合理选用在数控机床上加工零件时,一般用两种情况。

第一种情况:有零件图样和毛坯,要选择适合加工该零件的数控机床。

第二种情况:已有了数控机床,要选择适合在该机床上加工的零件。

无论何种情况,考虑的主要因素有,毛坯的材料种类、零件轮廓复杂程度、尺寸大小、加工精度、零件数量、热处理要求等。

概括起来有三点:①要保证加工零件的技术要求,加工出合格产品。

②有利于提高生产率。

③尽可能降低生产成本及加工费用。

二、数控加工零件工艺性分析数控加工工艺分析涉及面广,在此仅从数控加工的可能性和方便性两方面加以分析。

㈠零件图样上尺寸数据的给出应符合编程方便的原则1.零件图尺寸标注方法应适应数控加工的特点,在数控加工零件图上,应以同一基准引注尺寸或是直接给出坐标尺寸。

这种标注方法即便于编程,也便于尺寸间的相互协调,在保持设计基准、工艺基准、检测基准与编程原点设置的一致性方面带来很大方便。

由于零件设计人员一般在尺寸标注中较多的考虑装配等使用性能方面,而不得不采用局部分散的标注方法,这样就会给工序安排与数控加工带来许多不便。

由于数控加工精度和重复定位精度都很高,不会因产生较大的积累误差而破坏使用性能,因此可以将局部的分散标注法改为同一基准引注尺寸或直接给出坐标尺寸的标注法。

2.构成零件轮廓的几何要素的条件应充分在手工编程时,要计算基点或节点坐标。

在自动编程时,要对构成零件轮廓的所有几何要素进行定义。

因此在分析零件图时,要分析几何要素的给定条件是否充分。

数控手工编程的方法及步骤数控编程的要紧内容有:分析零件图样确定工艺过程、数值计算、编写加工程序、校对程序及首件试切。

编程的具体步骤讲明如下:1.分析图样、确定工艺过程在数控机床上加工零件,工艺人员拿到的原始资料是零件图。

依据零件图,能够对零件的外形、尺寸精度、表层粗糙度、工件材料、毛坯种类和热处理状况等进行分析,然后选择机床、刀具,确定定位夹紧装置、加工方法、加工顺序及切削用量的大小。

在确定工艺过程中,应充分考虑所用数控机床的指令功能,充分发扬机床的效能,做到加工路线合理、走刀次数少和加工工时短等。

此外,还应填写有关的工艺技术文件,如数控加工工序卡片、数控刀具卡片、走刀路线图等。

2.计算刀具轨迹的坐标值依据零件图的几何尺寸及设定的编程坐标系,计算出刀具中心的运动轨迹,得到全部刀位数据。

一般数控系统具有直线插补和圆弧插补的功能,关于外形对比简单的平面形零件〔如直线和圆弧组成的零件〕的轮廓加工,只需要计算出几何元素的起点、终点、圆弧的圆心〔或圆弧的半径〕、两几何元素的交点或切点的坐标值。

要是数控系统无刀具补偿功能,因此要计算刀具中心的运动轨迹坐标值。

关于外形复杂的零件〔如由非圆曲曲折折曲曲折折折折线、曲曲折折曲曲折折折折面组成的零件〕,需要用直线段〔或圆弧段〕逼近实际的曲曲折折曲曲折折折折线或曲曲折折曲曲折折折折面,依据所要求的加工精度计算出其节点的坐标值。

3.编写零件加工程序依据加工路线计算出刀具运动轨迹数据和已确定的工艺参数及辅助动作,编程人员能够按照所用数控系统的功能指令及程序段格式,逐段编写出零件的加工程序。

编写时应注重:第一,程序书写的典型性,应便于表达和交流;第二,在对所用数控机床的性能与指令充分熟悉的本原上,各指令使用的技巧、程序段编写的技巧。

4.将程序输进数控机床将加工程序输进数控机床的方式有:光电阅读机、键盘、磁盘、磁带、存储卡、连接上级计算机的DNC接口及网络等。

目前常用的方法是通过键盘直截了当将加工程序输进〔MDI方式〕到数控机床程序存储器中或通过计算机与数控系统的通讯接口将加工程序传送到数控机床的程序存储器中,由机床操作者依据零件加工需要进行调用。

兰州交通大学博文学院毕业设计(论文)论文题目:复杂零件的数控加工工艺分析及程序编制系别:机电工程系专业:机械设计制造及自动化班级:机制1班学号:ni chou sha学生姓名:大哥指导教师:陈德道二零一七年六月兰州交通大学博文学院兰州交通大学博文学院学生开题报告表—理论研究;(2)X—真实课题;Y—模拟课题;Z—虚拟课题(1)、(2)均要填,如AY、BX等兰州交通大学博文学院毕业设计(论文)学生自查表(中期教学检查用)指导教师签字:陈德道 2016 年 5月26日摘要随着计算机技术的发展,数字控制技术已经广泛的应用于工业控制的各个领域,尤其在机械制造业中应用十分的广泛。

而中国作为一个制造业的大国,掌握先进的数控加工工艺和好的编程技术也是相当重要的。

本文开篇主要介绍了数控技术的现状及其发展的趋势,紧接着对数控铣削加工工艺做了简要的介绍,使对数控铣削加工工艺有了一个总体的了解。

接下来主要是对具体零件的加工工艺的分析,然后用软件指令进行数控编程加工,最终根据所编写的程序在数控机床上加工出对应的产品。

关键词:数控,铣床,数控工艺,编程AbstractAs the development of computer technology , the Numerical Control Technology has been widely applied to various fields of industial control ,especially in engineering industry .And china is a big country in manufacturing,so more and more chinese master the konwledge of numerical control processing and programming technology is very important.At first,this paper mainly introduces the status of NC and the development trend.Subsequently,the NC milling process has been made a brief introduction and make people master the knowledge in general.The next part is analysis the processing of specific of specific parts,then use the CNC simunation software instructions for programming anf simulation processing. Finally,accroding to the program ,machining the corresponding products .Keywords:NC,Milling machine ,NC Processing, Programme目录1. 绪论1.1 数控技术的发展科学技术和社会生产的不断发展,对机械产品的质量和生产率提出了越来越高的要求,机械加工工艺的过程的自动化是实现上述要求的最重要的措施之一。

它不仅仅能够提高产品的质量和生产系效率,降低生产成本,还能够大大改善工人的劳动强度。

数控技术经过几十年的发展,还是有一大批高档数控系统的国产市场完全依靠进口,这样就会形成受益于人的局面。

究其原因,国产中高端数控系统的差距主要表现在技术成熟度低、可靠性不高、质量不稳定、精度不高,正因为如此,对于质量的保证才显得尤其重要。

随着先进制造技术的发展,不仅要求机床具有优越的性能和高度的自动化功能,更要求具有性能与功能的维持性、可靠性、维修性和维修保障性,即要求机床具有可信性。

数字控制(NumericalControl,NC,简称数控)机床就是在这样的背景下诞生与发展起来的。

它极其有效地解决了上述一系列矛盾,为单件、小批生产精密复杂零件提供了自动化加工手段。

我国数控系统研究起步于1958年,60、70年代研制了晶体管数控系统和集成电路数控系统,在这一段时间里,由于国外技术封锁和我国的基本条件限制,数控系统发展较慢。

到70年代开始,数控技术在车、铣、钻、磨、齿轮加工、电加工等领域全面展开,数控加一工一中心研制成功。

我国在二十世纪八十年代初期通过引进、消化、吸收国外的先进技术,从美国、德国等国家引进了一些新技术,又在“七五”、“八五”、“九五”期间对伺服驱动技术进行重大科技项目攻关,取得了重大成果。

代表我国当前数控机床水平的中华1型、航天1型数控系统已能够向国内各机床制造厂配套自身的数控系统所需的伺服系统,还应用于一些老设备的技术改造。

1.2 数控铣床的简介数字控制(NumericalControl)技术,简称为数控技术,是一种自动控制技术,它用数字指令来控制机床的运动。

数控铣床是在一般铣床的基础上发展起来的,两者的加工工艺基本相同,结构也有些相似,但数控铣床是靠程序控制的自动加工机床,所以其结构也与普通铣床有很大区别。

数控铣床是数控加工中一类重要的机床,它能够进行铣削、钻削、铰孔、忽孔、攻螺纹孔、切削螺纹等工艺过程;数控铣削加工中心则进一步具有刀库和自动换刀机构,在工件的一次装夹中,可以集铣、钻、镗等加工为一体,对两个或两个以上的表面自动完成加工,生产效率高,加工质量好,适合箱体、立体曲面、型腔等非回转体的加工。

数控铣削中心又有立式或卧式两种。

数控铣床及其加工中心的编程有刀具半径自动补偿、刀具长度自动补偿和孔加工固定循环指令1.3 本课题研究的内容复杂零件的数控加工工艺分析及程序编制为本课题的研究内容,对此研究查阅的大量的资料,首先明白机械加工工艺过程就是用切削的方法改变毛坯的形状、尺寸和材料的物理机械性质成为具有所需要的一定精度、粗糙度等的零件。

1.4 本课题研究的目的及意义制造业是国民经济的命脉,机械制造业又是制造业中的支柱与核心。

在现代社会生产领域中,计算机辅助设计、计算机辅助制造、计算机辅助管理以及将它们有机地集成起来的计算机集成制造(CIM)已经成为现代企业科技进步和实现现代化的标志。

用计算机辅助制造工程技术对我国传统产业进行改造,是我国制造业走向世界、走向现代化的必由之路。

在国际竞争日益激烈的今天,作为计算机辅助制造工程技术基础的数控加工技术在机械制造业中的地位显得愈来愈重要。

现在很多工业发达国家的数控化率可达30%以上,数控机床已成为机械制造业的主要设备。

我国从1958年开始研制和使用数控机床,至今在数控机床的品种、数量和质量等方面得到了长足的发展。

特别是在改革开放以来,我国数控机床的总拥有量有了显著的增加。

数控加工技术的应用和普通机床的数控化改造已成为传统机械制造企业提高竞争力、摆脱困境的有效途径。

数控机床是根据加工程序对工件进行自动加工的先进设备,工件的加工质量主要由机床的加工精度、工艺和加工程序的质量决定,基本上排除了机床操作人员手工操作技能的影响,但对操作者的综合素质提出了较高的要求。

数控机床要按照数控加工程序自动进行零件的加工,必须由机床操作人员具体实施。

可以说,数控加工工艺方案是通过机床操作人员在数控机床上实现的,数控加工现场经验的积累又是提高数控加工工艺和数控加工程序质量的基础。

从以上可以看出,本课题研究的目的在于设计比较经济的工艺规程,出合理的G代码程序,实现理论与实践的相结合,提高自己的素质和水平能够更加充分的利用数控机床加工。

2. 复杂零件的数控加工工艺分析2.1 复杂零件的零件图图2-1 零件图零件图纸工艺分析包括审查图纸、分析零件结构工艺性、吃寸精度、形位精度和表面粗糙度等零件图纸技术要求。

该零件图纸的尺寸标注完整、正确,符合加工要求加工部位清楚明确。

该加工材料钢,为结构对称的实心材料。

加工内容有轮廓铣削、挖槽加工、钻孔等;加工内容设计随广但并不复杂,是典型的适合数控铣削类加工的零件。

该零件要求最高的粗糙度Ra为1.6µm,要求较高;直径为45mm的凹槽垂直度为0.02mm,要求稍高;最高允许偏差为±0.1mm。

2.2 复杂零件的数控加工工艺分析与设计2.2.1复杂零件的工艺分析加工工艺路线包括选择加工方法、划分加工阶段、划分工序、加工顺序的安排和确定进给加工路线等。

根据该案例零件图纸的要求对厚度为1.57的薄壁和直径为45mm的凹槽应该选择半精加工-----精加工的加工方法,另外加工时为了不损坏薄壁而达到更高的精度,加工深度为8mm和10mm 的凹槽时应留足够的精加工余量。

根据加工方法该零件的加工工序划分按粗、半精、精加工分序法划分。

加工顺序按先粗后精的的原则确定。

2.2.2零件毛坯的确定根据零件工艺设计时,毛坯的选择是指确定毛坯的种类、制造方法以及余量确定后的毛坯尺寸。

零件材料为钢,根据技术要求,要求零件进行去毛刺的处理,即要求外形光洁且美观,根据零件的结构形状及外形尺寸以及生产纲领的大小可选择锻件。

由零件凹模2-1图样尺寸分别为180x180x17,毛坯四面已铣好。

而且零件毛坯材质是经过处理的钢具有较高的硬度,适合切削加工。

该零件除了处理毛坯至图纸尺寸外其他的加工部位一次装夹可完成整个零件的加工。

2.2.3选择加工方法1、粗铣铣零件图的凹槽(型腔):用Ф8立铣刀铣凹槽。

将工件坐标系G54建立在工件的左下角上。

在对凹槽铣削时,采用分层铣深方式进行,加工余量为0.3。

再用Ф6钻孔刀钻三个圆孔2、精铣用上述所说的加工工艺,同样用Ф8立铣刀铣零件图的凹槽和Ф6三个圆孔。

去毛刺、清洗、检验、入库。

2.2.4复杂零件的定位基准的确定选择粗基准时,考虑的重点是如何保证各加工表面有足够的余量,使不加工表面与加工表面间的尺寸、位置符合图纸要求,因此,粗基准选择毛坯的平面即可。

根据凹台的加工,孔的加工的要求,定位基准选择底板的底面。

2.2.5复杂零件工艺路线的制定选择粗基准时,主要考虑的是如何保证各加工表面有足够的余量,使之不加工。

根据凹台的加工,孔的加工的要求,定位基准选择上压板板的底面。

2.2.6机床选择不同类型的零件应在不同的数控机床上加工,要根据零件的设计要求选择机床,数控车床适于加工形状比较复杂的轴类零件和由复杂曲线回转形成的模具内型腔。

数控立式镗、铣床和立式加工中心适于加工箱体、箱盖、平面凸轮、样板、形状复杂平面或立体零件以及模具的内外型腔。

数控卧式镗、铣床和卧式加工中心适于加工各种复杂的箱体零件、泵体、阀体、壳体等。

多坐标联动的卧式加工中心还可用于加工各种复杂曲线、曲面、叶轮、模具等。