硫化氢汽提塔腐蚀分析与应对措施

- 格式:docx

- 大小:33.15 KB

- 文档页数:5

引用格式:孙开俊,庄 强.加氢装置脱硫化氢汽提塔的腐蚀与对策[J].石油化工腐蚀与防护,2022,39(4):21 24. SUNKaijun,ZHUANGQiang.CorrosionofH2Sstripperinhydrogenationunitanditscountermeasures[J].Corrosion&ProtectioninPetrochemicalIndustry,2022,39(4):21 24.加氢装置脱硫化氢汽提塔的腐蚀与对策孙开俊,庄 强(中国石化扬子石油化工有限公司,江苏南京 210048)摘要:脱硫化氢汽提塔是加氢装置分馏单元腐蚀性介质含量最高、腐蚀问题最为严重的设备。

某石化公司因原料变化对硫化氢汽提塔的进料段进行设计调整,运行一个周期后发现进料段第5至8层区域筒体和内构件发生严重腐蚀。

通过观察腐蚀形貌、腐蚀风险评估,结合工艺运行参数及露点温度核算,认为硫化氢汽提塔进料段附近区域腐蚀为汽蚀和高温H2S/H2腐蚀,且因改造后材质未能同步升级等因素所致。

提出了材质升级、进料分布结构优化和工艺运行调整等改进措施,可减缓腐蚀发生。

关键词:加氢装置;脱硫化氢汽提塔;腐蚀分析;汽蚀;防腐蚀措施收稿日期:2022 02 16;修回日期:2022 06 22。

作者简介:孙开俊(1984—),工程师,毕业于南京工业大学化工过程机械专业,主要从事加氢装置设备技术管理工作。

E mail:sunkj01.yzsh@sinopec.com基金项目:中国石化科技开发项目“双超加氢反应器在200万吨/年渣油加氢装置上的应用”(10GKC008) 在加氢装置反应产物中含有硫化氢、氨和氯化氢等腐蚀性物质,为排除隐患以保障装置安全,一般在分馏单元设置脱硫化氢汽提塔脱除这些腐蚀性介质。

脱硫化氢汽提塔是加氢装置分馏单元腐蚀性介质含量最高、腐蚀最严重的设备[1 4]。

某炼化公司3.7Mt/a汽柴油加氢装置,主要加工直馏煤油、直馏柴油和焦化汽油,并生产石脑油和柴油。

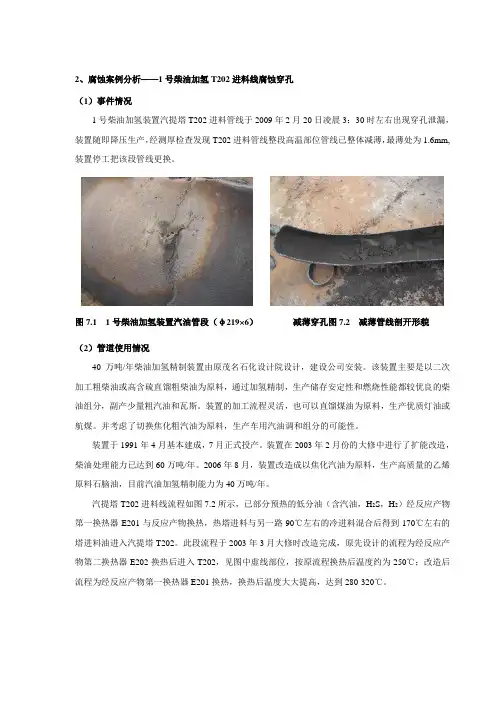

2、腐蚀案例分析——1号柴油加氢T202进料线腐蚀穿孔(1)事件情况1号柴油加氢装置汽提塔T202进料管线于2009年2月20日凌晨3:30时左右出现穿孔泄漏,装置随即降压生产,经测厚检查发现T202进料管线整段高温部位管线已整体减薄,最薄处为1.6mm,装置停工把该段管线更换。

图7.1 1号柴油加氢装置汽油管段(φ219×6)减薄穿孔图7.2 减薄管线剖开形貌(2)管道使用情况40万吨/年柴油加氢精制装置由原茂名石化设计院设计,建设公司安装。

该装置主要是以二次加工粗柴油或高含硫直馏粗柴油为原料,通过加氢精制,生产储存安定性和燃烧性能都较优良的柴油组分,副产少量粗汽油和瓦斯。

装置的加工流程灵活,也可以直馏煤油为原料,生产优质灯油或航煤。

并考虑了切换焦化粗汽油为原料,生产车用汽油调和组分的可能性。

装置于1991年4月基本建成,7月正式投产。

装置在2003年2月份的大修中进行了扩能改造,柴油处理能力已达到60万吨/年。

2006年8月,装置改造成以焦化汽油为原料,生产高质量的乙烯原料石脑油,目前汽油加氢精制能力为40万吨/年。

汽提塔T202进料线流程如图7.2所示,已部分预热的低分油(含汽油,H2S,H2)经反应产物第一换热器E201与反应产物换热,热塔进料与另一路90℃左右的冷进料混合后得到170℃左右的塔进料油进入汽提塔T202。

此段流程于2003年3月大修时改造完成,原先设计的流程为经反应产物第二换热器E202换热后进入T202,见图中虚线部位,按原流程换热后温度约为250℃;改造后流程为经反应产物第一换热器E201换热,换热后温度大大提高,达到280-320℃。

图7.3 1号柴油加氢装置T202进料管段示意图对此段管线全面测厚显示,图7.3中红色所示的管段均整体减薄至1.5mm-2.8mm,穿孔的泄漏点就是在此管段的一个弯头前;而冷料线加入以后的管段厚度为5mm-7mm,属于正常厚度范围。

常减压装置腐蚀分析与防护措施作者:尹达维张智庆凤宇来源:《科技创新导报》 2013年第13期尹达维张智庆凤宇(大庆炼化公司炼油一厂常减压车间黑龙江大庆 163411)摘?要:炼油厂常减压装置在使用一段时间之后会有腐蚀的情况出现,主要集中在低温轻油以及高温重油、加热炉的空气预热器、对流室炉管这几个部位,该文通过对常压装置腐蚀情况进行分析来讲解如何防护腐蚀情况的出现。

关键词:常减压装置腐蚀分析防护措施中图分类号:TE624 文献标识码:A 文章编号:1674-098X(2013)05(a)-0082-01常压装置是炼油厂的常见装置,也是重要装置,其腐蚀情况又是所有设备中最为严重的地方,而且目前的原油质量并不高,呈现劣质、重质化得情况,这也使得原油的硫含量增加,因此加深了炼油厂的常减压装置的腐蚀情况。

常压装置腐蚀情况加深会严重的增加安全隐患,造成极大的危险事故,这是不利于炼油厂的发展的,因此常减压装置的腐蚀问题就成为了阻碍炼油企业的发展因素。

1 常减压装置腐蚀分析1.l 低温H2S—HCl—H2O露点腐蚀分析总结发现在初馏塔、常减压蒸馏塔的上部、塔顶管线和三顶水冷器这几个部位有这种腐蚀现象。

低温H2S—HCI—H2O型腐蚀主要是由原油含盐引起的。

在原油加工过程中,原油中的无机盐(主要是NaCI、MgCI2、CaCl2)和原油开采过程中加入的有机氯化物发生水解,生成腐蚀性的HCI。

蒸馏过程中HCL以及原油里面的硫化物都会受热气化,因此会聚集在蒸馏塔顶部和冷却部位,两种物质在气化状态不会有太大的腐蚀性,可是一旦在冷却部位出现了液态水的时候,HCL 就会溶解于水中,形成盐酸,这种稀盐酸的浓度达到了2%左右,在这种偏酸性的稀盐酸环境中,装置设备就容易出现腐蚀的情况,这样就是为什么这类腐蚀都是会出现在初馏塔、常压塔和减压塔塔顶及其冷凝冷却这些部位的原因。

2.2 高温S—H2S-RCOOH腐蚀分析(1)高温硫腐蚀高温硫腐蚀环境是指240?℃以上时,原油中的部分有机硫化物转化为H2S和元素硫,活性硫、硫醇和H2S形成的腐蚀环境。

重整预加氢腐蚀与防腐问题的探讨一、概述随着清洁汽油的不断普及,以及化工行业对芳烃需求的扩大,重整装置逐渐成为各炼油厂的主要生产装置之一。

由于重整催化剂对原料杂质含量的要求较高,所以重整装置一般都带有预处理部分,首先对原料石脑油先进行脱除杂质和切除组分,而近年来随着某些厂加工高硫高氮原油的比例渐渐增大,使得这些厂石脑油中的硫、氮、氯等杂质含量越来越高,重整预处理部分的腐蚀与防腐问题也变得日趋严峻起来。

二、腐蚀分析1 .预处理流程分类重整预处理的流程一般有两种,一是先分馏后加氢,二是先加氢后分馏,即全馏份加氢工艺。

具体选择哪一种流程,要从多个方面来综合考虑,原料的性质以及对拔头油的要求是其中的重要因素。

两种流程对应的腐蚀部位也不同。

2.先分馏后加氢装置的腐蚀该种工艺下最先受到腐蚀的是预分馏塔系统,其次是预加氢部分的腐蚀,还有气体塔顶的腐蚀。

2.1预分馏塔系统的腐蚀。

该系统的腐蚀主要是塔顶及其冷凝冷却部位以及拔头油贮存系统,发生的腐蚀主要是原料中活性硫的低温腐蚀,即H2S-H2O体系的腐蚀,表现为非均匀全面腐蚀,垢下腐蚀及氢致开裂。

2.2预加氢部分的腐蚀。

预加氢系统的腐蚀又可分为高温部位的腐蚀和低温部位的腐蚀。

加热炉、反应器以及反应流出物的高温管线、预加氢原料与产物换热器(E-104/ABCDEF)的高温部分(这里的高温指大于240℃)发生的主要是高温硫腐蚀。

原料中的活性硫直接与金属发生反应,表现为均匀腐蚀,其中以硫化氢的腐蚀最为严重。

高温硫腐蚀的速度取决于原料中活性硫的多少。

高温硫腐蚀开始时很快,形成硫化亚铁保护膜后,腐蚀速度会恒定下来,但如果流速过高,保护膜就会脱落,形成新的腐蚀。

腐蚀机理为:H2S+Fe=FeS+H2;S+Fe=FeS ;低温部位的腐蚀主要是在反应流出物后冷系统,即预加氢原料与产物换热器(E-104)的低温部分,从E104/C到高分罐D102之间的部分。

有相变的部位,低温腐蚀尤为严重。

渣油加氢装置脱硫化氢汽提塔顶系统腐蚀分析及防护摘要本文详细阐述了渣油加氢装置脱硫化氢汽提塔顶系统的腐蚀现状、原因分析以及采取的控制措施。

经过防腐攻关团队的分析研究,确定了汽提塔顶系统腐蚀严重超标主要原因为氯化铵盐垢下腐蚀。

通过采取增加反应系统注水量以及新增汽提塔顶注水设施等腐蚀防护措施,有效控制了腐蚀风险,减少了腐蚀隐患,保证了装置的安全平稳运行。

关键词:渣油加氢硫化氢氯化铵盐腐蚀1概述某炼油厂260万吨/年渣油加氢装置于2020年11月3日开工正常,2020年11月24日发现脱硫化氢汽提塔顶系统腐蚀加剧,汽提塔顶空冷前在线腐蚀探针监测速率连续超标,并连续更换了两支新探针。

针对发生腐蚀问题,公司防腐攻关团队展开了专项攻关,获取相关数据并进行了分析研究,提出了相应的腐蚀防护措施。

2现状描述2.1工艺流程简介脱硫化氢汽提塔C201原料来自反应部分的热低分油与冷低分油混合物料,塔底采用蒸汽汽提。

塔顶部气相经汽提塔顶空冷器A201、后冷器E201冷凝冷却后进入塔顶回流罐D201,罐顶含硫气体去脱硫装置,罐底含硫污水去污水罐。

为了减轻汽提塔顶系统腐蚀,原设计塔顶管道注入缓蚀剂,塔顶空冷前后设置了在线腐蚀监测探针,在空冷器前未设置注水设施。

汽提塔部分的简易工艺流程图、注剂点和探针点的位置见图1。

探针探针图1脱硫化氢汽提塔工艺流程图2.2工艺操作情况脱硫化氢汽提塔C201采用蒸汽汽提方式脱除油品中的硫化氢,塔底设计操作温度343.3℃实际操作温度322℃;塔顶设计操作温度167℃,实际操作温度165℃;塔底设计汽提蒸汽3000kg/h,实际2900kg/h。

详细操作工艺数据见表1。

表1 C201设计与实际操作工艺参数表工况设计工况实际工况参数装置处理量(t/h)325300C201进料量(t/h)313.5288C201底汽提蒸汽量3 2.9(t/h)C201顶缓蚀剂注日量12.314.4(ppm)C201进料温度(℃)347.3323C201底温度(℃)343.3322C201顶温度(℃)167.57165C201压力(MPa)0.950.79C201顶干气量(Nm3/h)1103.1721190C201顶干气量中硫化氢140000149044含量(ppm)C201顶冷凝含硫污水量2.32 1.5(t/h)反应系统注水量(t/h)55572.2腐蚀探针监测情况渣油加氢装置自2020年11月3日开工正常,至11月24日发现脱硫化氢汽提塔顶空冷入口在线探针腐蚀速率快速上升并超标,最高达到14mm/a,远超过腐蚀速率≯0.25mm/a的防腐要求;至2021年1月19日,该探针第1次失效,用时76天;2021年2月4日更换第一支新探针,至3月9日失效,用时32天;3月11日更换第二支新探针,经过防腐攻关后使用一直正常。

101某炼化公司预处理装置主要通过对石脑油加氢脱除硫、氯、氮、氧等非金属杂质和砷、铅、铜等金属杂质,同时,将原料中的烯烃饱和,生产重整精制油。

该部分采用三塔流程,其中汽提塔用来脱水、H 2S、NH 3等杂质;分馏塔用来切割重整进料馏分,保证精制油馏分合格。

由于预处理部分需要脱除的杂质较多而且处理量大,随着装置长期的运行,预加氢处理装置在分馏塔塔顶及冷凝冷却系统,进料/反应产物换热器,反应产物馏出系统的空冷器、后冷器、管线以及预加氢反应器等位置都存在着较大的腐蚀风险,给装置的平稳运行和安全生产带来隐患。

本文根据这些问题进行了分析,并提出了解决措施和方案,取得了良好的效果。

一、预处理装置的腐蚀原因1.硫腐蚀的机理及危害某炼化所生产原油多为中东等各个国家国外进口原油,硫含量相对较高。

同时,由于连续催化重整装置的特点所决定,在预加氢装置生产重整精制油的过程中,需要维持一定量的硫含量(0.25-0.5ppm),需要对重整反应器器壁进行钝化,保护设备。

所以,在整个预加氢甚至重整反应过程中,始终有硫元素的存在,这就不可避免地造成硫腐蚀。

原料有中的有机硫化物对设备的腐蚀性很弱,其在预加氢系统中经过反应生成H 2S,在低温区,有水存在的环境下会与HCl、NH 3等形成多种腐蚀性环境。

腐蚀机理为:H 2S→H ++HS -→H ++S -在这一腐蚀过程中,H 2S 首先电离生成HS -,HS -使阳极反应进一步增加,并促进原子态氢的聚积,阴极析氢,一部分原子态氢通过吸附扩散进入金属,在金属内表面的缺陷处聚积。

随着温度的进一步降低,凝结水增加,H 2S的溶解度迅速增加,形成疏松的FeS膜,在工艺介质的冲刷下被带到下游设备管线中沉积,形成垢下腐蚀。

2.氯腐蚀的机理及危害原油中的氯大部分是在开采过程中带入的。

这部分氯主要集中在石脑油中,而石脑油正是预加氢的主要原料来源,其中包括有机氯:有机氯化物(氯代烷)降凝剂和减粘剂,水处理剂;无机氯:氯化钠、氯化镁和氯化钙的水等。

2019年11月硫化氢汽提塔顶回流罐满罐原因分析与对策容磊赵运杰(河北英拓科技有限公司,河北石家庄050100)摘要:文章主要针对河北英拓科技有限公司硫化氢汽提塔顶回流罐满罐原因进行了分析,然后提出了相应的解决对策。

使得硫化氢汽提塔顶回流罐满罐问题得以解决。

关键词:分馏;流程;满罐;不合格;对策河北英拓科技有限公司2019年8月精制硫化氢汽提塔顶回流罐液位出现较大波动,含硫干气量由150Nm 3/h 降至90Nm 3/h 左右,精制硫化氢汽提塔顶回流罐发生满罐现象,产品不合格。

为保证装置稳定运行,急需对精制硫化氢汽提塔回流罐满罐原因进行分析,并及时解决这个问题。

1分馏系统流程从反应器出来的冷低分油和热低分油进入硫化氢汽提塔,塔顶油气经水冷器冷却后进入回流罐,罐顶干气及罐底水相送至后续工序进行处理,罐底油相经回流泵一部分返回塔顶部,另一部分与冷低分油混合进塔;塔底油相经换热器与尾油换热升温后进入产品分馏塔;汽提塔底设再沸器,选用循环尾油作为热源;硫化氢汽提塔底油直接进入产品分馏塔,塔顶油气经空冷器和水冷器冷凝后进入塔顶回流罐,罐底水相送至后续工序进行处理,罐底油相经回流泵一部分作为产品送出装置,另一部分返回塔顶;塔中段采出两股油品,作为产品送出装置;塔底油品经泵分为两部分,一部分作为硫化氢汽提塔底再沸器的热源再经重沸炉加热后返回分馏塔,另一部分作为循环油返回至反应器。

(见图1)2导致硫化氢汽提塔满罐的原因硫化氢汽提塔回流罐化验结果如下:密度g/cm 30.84硫/ppm 202氮/ppm 57初馏点/℃6010m L/℃10050m L/℃18095m L/℃3302.1反应器反应深度大反应器反应深度大,油品中轻组分含量较多。

在进入到硫化氢汽提塔降压后,会迅速上升至塔顶经冷却后进入塔顶回流罐内,可能会导致硫化氢汽提塔满罐。

2.2硫化氢汽提塔底再沸器出口温度高硫化氢汽提塔再沸器出口温度高。

导致塔底较多的重组分油品被汽化,到达塔顶回流罐内,导致塔顶回流罐满罐。

汽提塔底泵叶轮腐蚀原因分析及措施摘要:环丁砜是芳烃抽提系统生产过程中使用的一种有机溶剂。

在系统运行中,由于受到含水量、高温环境以及环丁砜杂质的影响,环丁砜溶剂容易发生分解,累积生成硫化物、磺酸、硫酸等酸性物质,使汽提塔底泵受到严重的冲刷和腐蚀,导致汽提塔底泵叶轮减薄断裂。

经过研究分析,采取了加强工艺防腐控制、重新更换叶轮质材及改进泵入口过滤网等措施,改造后运行情况良好。

关键词:环丁砜,叶轮,腐蚀,汽提塔底泵广州石化炼油三部1号芳烃抽提装置汽提塔底泵P204/1是抽提系统输送环丁砜溶剂的主流程泵,该泵于2013年8月改造后投用。

2020年7月该泵运行中突然出现抽空不上量,对泵体解体检修,发现泵叶轮出现了严重腐蚀减薄断裂。

后来对另一台泵 P204/2进行预防性拆检,也发现该泵叶轮也有不同程度的腐蚀减薄。

为此,技术人员组织对该泵叶轮腐蚀问题进行攻关,采取对叶轮重新选材等多种措施,较好解决了汽提塔底泵叶轮腐蚀问题,为今后同类芳烃装置汽提塔底泵运行维护和防腐提供了经验与案例。

1.芳烃抽提系统运行流程简述:从预处理系统来的抽提原料经抽提塔进料泵P-201送入抽提塔C-201,绝大部分芳烃及少量非芳烃被溶剂环丁砜溶解,而后从抽提塔底部送入汽提塔C-202,在汽提塔C-202中用抽提蒸馏的方法除去富溶剂中的非芳烃,塔底产物通过汽提塔底泵P204再送入回收塔C-203中。

采用真空精馏的方法,回收塔C-203将芳烃和溶剂环丁砜分开,塔底的环丁砜打回抽提塔C-201循环使用,塔顶的混合芳烃送至芳烃分离部分处理。

见图1图1:芳烃抽提系统运行流程示意1.汽提塔底泵及环丁砜简介:2. 1.汽提塔底泵该泵为屏蔽泵,是大连海密梯克泵业有限公司的产品, 型号规格为CNK100-65-200,于2013年2月改造投用,操作温度177 ℃,额定流量 7 3 m 3/ h ,泵叶轮材质为ZG25,属一般工程用铸钢。

该材质主要特性:低碳铸钢,良好的韧性及塑性,强度和硬度较低,且耐腐蚀性能较差,据查阅相关资料表明,该材质在湿态SO2中25℃时腐蚀速率>1.5mm/a,在亚硫酸H2SO3中25℃时腐蚀速率>1.5mm/a,在湿态H2S中100℃时腐蚀速率>1.5mm/a。

硫化氢汽提塔腐蚀分析与应对措施

摘要:渣油加氢装置汽提塔属于装置硫化氢浓度最高的设备,汽提塔顶气主

要组成是轻烃和硫化氢,轻烃中携带少量氨,高浓度硫化氢和氨环境中的设备,

随着使用时间的延长,极易出现老化,腐蚀的概率会逐渐增大,设备腐蚀如果发

生泄漏,将直接影响安全生产,泄漏出的硫化氢、轻烃等会导致人员中毒和设备

着火爆炸等事故。

关键词:汽提塔高浓度硫化氢轻烃中毒腐蚀

1.设备概述

某公司渣油加氢装置采用CLG公司的上流式+固定床渣油加氢脱硫工艺技术,以哈萨克斯坦、南疆及北疆原油的减压重蜡油和减压渣油为原料,分为反应和分

馏系统,反应系统为两个系列,采用单开单停设计,分馏部分采用主汽提塔+分

馏塔流程,在汽提塔除去轻烃和硫化氢,降低分馏塔材质要求。

2.腐蚀原因分析

2.1汽提塔铵盐结晶造成的垢下腐蚀。

目前本装置汽提塔顶温度的控制指标

是130-180℃,汽提塔顶气主要组成是轻烃和硫化氢,轻烃中携带部分氨,会发

生如下反应:

NH3+H2S——NH4HS

硫氢化铵的结晶温度在150℃左右,正好和塔顶操作温度一致,因而流出物

在塔顶空冷器内被冷却过程中,容易在汽提塔顶挥发性线及后路设备形成铵盐结晶,沉积后结垢,引起垢下腐蚀,进而形成腐蚀穿孔,造成汽提塔顶空冷器泄漏。

2017年6月26日,渣油装置汽提塔顶空冷器EA-3003泄漏,两系列停工至退守

状态,装置停工检修。

2017年11月22日,发现渣油装置汽提塔顶空冷器EA-3003泄漏,23日工艺降低汽提塔顶操作压力,带压堵漏,堵漏后没有泄漏。

2.2管道弯头处冲刷腐蚀。

影响此形式腐蚀的主要因素有:①氨和硫化氢的

浓度,浓度越大,腐蚀越严重;②管内流体的流速,流速越高,腐蚀趋剧烈。

根

据对汽提塔顶介质和操作工艺的分析,在目前塔顶压力下,可以判断塔顶气相流

动速度确实很高,在弯道部分会直接发生冲刷,造成管道的冲刷腐蚀。

2020年11月2日,测定EA3001出口西侧第一个回弯头减薄至2.4mm,不利

于装置安全生产,需要隔离EA3001西侧空冷更换减薄处管线。

2.3 H2S-NH3-H20型腐蚀。

第一,汽提塔C-3001采用气体蒸汽进行气体,操

作不稳定时,难免会有水分带至塔顶;第二,反应系统由于操作原因,也会带水

至汽提塔,当汽提塔顶有NH4HS存在时,就能发生H2S-NH3-H20型腐蚀。

这种腐

蚀的区域一般在高流速或湍流区及死角的部位,发生的温度范围在38~204℃之间,正好是气体塔空冷器的温度区间。

2.4当系统中有水、酸性化合物等存在时,极易发生湿硫化氢,其中以水的

影响尤其严重。

根据国家质量技术监督局1999年颁发的《压力容器安全技术监

察规定》中对湿硫化氢应力腐蚀环境的定义,结合本装置汽提塔的特性,分析得

出在汽提塔顶发生的反应形式为湿硫化氢腐蚀中的均匀腐蚀。

它由电化学腐蚀引

起的表面腐蚀,使设备壳壁均匀减薄。

电化学腐蚀和反应产生的氢原子扩散至钢

中引起的。

机理如下:

H2S H++HS-

HS- H++S2-

Fe Fe2++2e(阳极反应)

Fe2++S2- FeS

Fe2++HS- FeS +H+

2H++2e 2H

H2 (阴极反应)

向钢中扩散

根据平时的化验分析数据得知,汽提塔顶硫化氢含量经常高至20000mg/L以上,高浓度的硫化氢很容易造成设备腐蚀。

3.解决方法

3.1针对由H2S引起设备腐蚀,根据实验,NH3和H2S的摩尔浓度的乘

积>0.04%或<0.01%腐蚀性都较大,只有在0.01%~0.04%范围内腐蚀性较小,

所以在操作中,最好把NH3和H2S浓度的乘积的百分比控制在0.01~0.04%之间。

一般易发生腐蚀部位是形成湍流区弯头等处,若有Cl-及氧气的存在,会加

速腐蚀。

腐蚀的速度与介质的流速也有关系,速度过慢,腐蚀介质易集存加剧腐蚀;流速过快,冲刷与NH4HS共同作用腐蚀也会加剧。

因此要选择合适的流速而

且一定要避免偏流,在投用时就应注意。

碳钢内介质流速为4.3~6.1m/s。

下面

是高压空冷发生腐蚀的条件:

摩尔浓度[H2S]·[NH3]<0.07,不会发生腐蚀

当介于0.07~0.2之间时也能出现腐蚀

当大于0.5时,肯定发生腐蚀

高分酸性水中NH4HS浓度≯4%,出现腐蚀的可能性较小。

对于在高温部位注软化水,在保证注水量足够的前提下要保证总注水量的20%在该部位为液态。

高压空冷一般选用16MnR(HIC)或碳钢,碳钢使用温度应<200℃,不然会发生氢腐蚀(纳尔逊曲线)。

根据以上腐蚀原理,本公司渣油加氢装置正在进行气体塔顶系统注水的技改,并在近期完成投用。

3.2防止高温硫化氢腐蚀办法有:①控制循环气中硫化氢浓度,不要超过规

定范围;②选用抗硫化氢腐蚀的钢材或采取防腐措施,如用不锈钢金属衬里或用

渗铝钢等。

防止湿硫化氢腐蚀的措施有:对介质中硫化氢含量较低、腐蚀不太严重的,

往往采用普通碳素钢,适当加大腐蚀裕度量,并在制造程序上加入消除应力的焊

后热处理。

对腐蚀性中等的场合,可选用抗HIC的钢材,国外应用最为普遍的是SA516-Gr.65,70(HIC)(与16MnR相似)。

3.3加注缓蚀剂。

所谓缓蚀剂,就是添加少量药剂到腐蚀介质中,能够显著

减缓金属腐蚀速度的物质。

缓蚀剂可以吸附在金属表面上,形成单分子抗水性保

护层,多数缓蚀剂带有含氧、硫等原子的官能团,这些极性官能团吸附在金属表面,形成单分子保护膜,极性官能团和金属原子借它们之间的电子对结合,而缓

蚀剂分子中的羟基覆盖在金属表面则形成分子膜的外层,将金属和腐蚀性水相隔

离开来,避免了金属表面与酸性介质接触,同时能部分中和流体中的酸性物质,

调节流体的酸度,达到保护金属的目的。

由于分馏系统存在H2S等活性硫对设备具有腐蚀作用,为了防止腐蚀的发生,保护设备,本装置在汽提塔顶设置了缓蚀剂加注流程,由上游加氢裂化装置统一

调和后送至塔顶,加注过程严格按照工艺指标,达到保护设备的需求。

3.4材质升级。

随着设备长时间使用后,它的使用寿命明显下降,设备材质

的消耗增大,抗防腐蚀性能减弱,一些相对薄弱的部位就会发生腐蚀,导致高浓

度的硫化氢发生泄漏。

这些问题基本上都是无法避免的,只能通过科研手段,逐

渐的升级材质,或者在保证安全和成本的基础上,增加维修频率和更换频率,彻

底消除设备故障带来的隐患,本装置通过分析研判,2018年大检修期间,对汽提

塔顶空冷器进行更换。

3.5工艺改造。

由于由于汽提塔顶空冷器EA-3003硫化氢含量非常高,设备

的腐蚀是很难避免,尤其是长周期运行,为了保证效益,减少了检修频率,腐蚀

程度、疲劳程度会更加严重,导致高浓度的硫化氢发生泄漏。

因此,从补救方向

出发,如果设备存在泄漏,怎样把风险降到最低,在最低的时间控制事态的扩大,

2020年本装置在汽提塔顶空冷器EA-3003出入口增加手阀,在设备发生泄漏时,

能够第一时间切除该设备,并进行放空,氮气置换,置换合格后进行检修,对泄

漏空冷管束封堵,这样操作,检修时间短,不会影响装置正常生产,不会留下隐患。

参考文献:

[1] 古华山,徐胜,崔志峰,等.硫化氢汽提塔腐蚀检查与腐蚀分析[J].石油化工腐蚀与防护,2019,36(2):9-12.

[2] 陈洪刚.加氢精制装置湿硫化氢腐蚀与防护[J].石油化工腐蚀与防护,2009,26(4):19-21.。