石灰石高温煤气脱硫的试验研究

- 格式:pdf

- 大小:541.72 KB

- 文档页数:5

石灰石烟气脱硫工艺流程

《石灰石烟气脱硫工艺流程》

石灰石烟气脱硫是一种常用的环保技术,用于去除燃煤、燃油等燃料燃烧后产生的二氧化硫。

石灰石脱硫工艺流程主要包括脱硫剂制备、脱硫反应、脱硫脱水以及脱硫剂再生等几个步骤。

首先是脱硫剂制备,通常使用石灰石作为脱硫剂。

石灰石经过破碎后,与水在脱硫剂制备设备中进行混合,并生成石灰浆液。

接下来是脱硫反应,石灰浆液喷洒在烟气中,与二氧化硫反应生成石膏。

这一过程主要发生在烟气脱硫系统中的脱硫塔中。

然后是脱硫脱水,将生成的石膏从脱硫塔中输送到脱水设备中进行脱水处理,得到干燥的石膏。

最后是脱硫剂再生,将用过的石灰浆液送往石灰浆液再生系统中进行再生处理,得到再生后的脱硫剂,以便再次使用。

整个石灰石烟气脱硫工艺流程中,脱硫剂的制备、反应、脱水和再生均是关键环节。

通过这个工艺流程,可以有效地去除燃料燃烧后产生的二氧化硫,减少大气污染物排放,保护环境,保障人们的健康。

烟气脱硫工程用石灰石活性实验总结报告南京理工大学大气污染控制课题组2008年7月22日南京1任务来源与背景目前在燃煤火电厂应用的各种烟气脱硫技术中,湿法烟气脱硫(WFGD)技术最成熟,已经工业应用了几十年,是烟气脱硫的主流技术。

在WFGD中,石灰石溶解是一个重要的速率控制步骤,对系统的正常运行、脱硫效率和运行费用等起着重要作用。

要挑选合格的石灰石,除考虑其运输费用、石灰石硬度和碳酸钙含量等外,还应根据其反应活性来选择石灰石脱硫剂。

南京理工大学大气污染控制课题组与苏源环保工程股份有限公司合作,对其在烟气脱硫工程使用的1种石灰石样品进行脱硫活性筛选实验。

课题组经过近1个星期的紧张工作,现已完成了合同书要求的各项工作,现把实验结果报告如下。

2 实验2.1 实验装置及方法实验采用酸滴定法测定石灰石溶解速率。

石灰石活性测定实验装置如图1所示。

图1 实验装置示意图(1) 玻璃釜式反应器;(2) 数字式电动搅拌器;(3) pH电极;(4) 数字式pH计;(5) 酸式滴定管;(6) 温度计;(7) 超级恒温水浴用JJ-1型精密增力电动搅拌器(常州国华电器有限公司生产)控制反应转速;用501型超级恒温水浴(上海市实验仪器厂)控制反应温度为50 ℃;溶液的pH值则由意大利HANNA INSTRUMENTS公司生产的酸度计连续测量,每次实验前酸度计用该公司生产的标准缓冲溶液(缓冲溶液pH值分别为7.00、4.01)校准。

2.2石灰石脱硫剂本实验采用苏源环保公司提供的1种石灰石试样,对石灰石试样进行研磨,然后用325目筛过筛,得到试验用石灰石粉料。

采用X 荧光衍射测定石灰石试样的化学成分,结果如表1所列。

样品1 CaCO 3含量为99.29 %,SiO 2含量为0.11 %,属正常。

表1 试验用石灰石的化学成分(%)CaCO 3 MgCO 3 SiO 2 Al 2O 3 Fe 2O 3 MnO TiO 2 烧失量 P 2O 5 K 2O 样品1 99.29 0.8367 0.11 0.07 0.09 0.003 0.006 43.53 0.02 0.00 `Q3 实验结果与讨论3.1石灰石转化率的计算本实验采硫酸溶解石灰石。

高温煤气脱硫剂的研究近几十年来,研究者[1-3]对煤气高温脱硫技术进行了广泛探讨,研究试验的脱硫剂种类繁多。

高温脱硫综合性能较好,易再生,用于整体煤气化联合循环发电(IGCC)可能性较大的脱硫剂是复合金属氧化物脱硫剂,包括铁、锌、铜、锰、铬、钒、钙、钛和铝等。

有关复合金属氧化物脱硫剂文献报道较多,研究工作较深入的为铁酸锌脱硫剂[4-11]。

本文通过分析脱硫剂在高温还原气氛脱硫和高温氧化气氛再生两种不同工况下的物化性能和过程行为,研制高温煤气脱硫剂,并对其脱硫性能进行研究。

1实验部分1.1脱硫剂制备以共沉淀法和混捏法相结合制备脱硫剂。

采用共沉淀法制取含有活性组分和结构稳定助剂的金属氧化物微细粉体,加入助剂混捏,挤条,干燥和焙烧制得锌铁锰系脱硫剂。

1.2脱硫剂表征采用经典BET装置测比表面积;美国麦克仪器公司MIC一9130型孔度仪分析孔容、孔径分布和平均孔径;ZQJ智能颗粒强度仪测压碎强度。

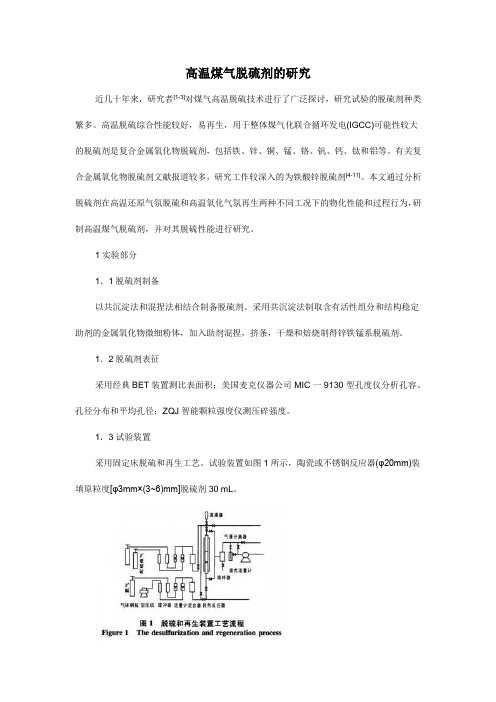

1.3试验装置采用固定床脱硫和再生工艺。

试验装置如图1所示,陶瓷或不锈钢反应器(φ20mm)装填原粒度[φ3mm×(3~6)mm]脱硫剂30 mL。

2结果与讨论2.1催化剂物化性能脱硫剂为φ3mm×(5~l0)mm黑褐色条剂,堆积密度1.05 g·mL-1,侧压强度58 N·cm-1,比表面积12.3 m2·g-1,孔容0.36mL·g-1,平均孔径41mm。

2.2脱硫剂脱硫和再生工艺条件2.2.1脱硫温度在空速3 900 h-1叫和进口气H2S含量2.0 g·m-3条件下,脱硫温度为350℃时,出口气H2S≤1.0 mg·m-3,400℃、450 ℃、550℃和600 ℃时,出口气H2S含量均≤0.8 mg·m-3,表明脱硫气温度对脱硫精度没有明显影响。

2.2.2进口煤气硫(H2S)含量在温度560℃和压力0.07 MPa条件下,进口煤气硫(H2S)含量对脱硫精度的影响见表1。

石灰石——石膏湿法烟气脱硫技术石灰石——石膏湿法烟气脱硫技术石灰石——石膏湿法烟气脱硫技术是已经开发和推广的烟气脱硫技术中的主流技术,占国内外安装烟气脱硫装置总容量的85%以上。

特点是商业应用时间长,工艺技术成熟,配套设备完善,工作稳定,操作简单,脱硫效率可达到95%以上,可靠性高达95%以上。

吸收剂为石灰石粉,资源丰富,价格低廉,使用安全;副产品为脱硫石膏,可用作水泥添加剂、农业土壤调节剂,或进一步清洗、均化、除杂后,生产建筑用石膏板等。

石灰石——石膏湿法烟气脱硫技术广泛应用于火电厂、冶金、各种工业锅炉、窑炉、水泥工业、玻璃工业、化工工业、有色冶炼等行业大型燃烧设备烟气中SO2的排放控制。

一、工艺流程石灰石——石膏湿法烟气脱硫装置主要由烟气系统、石灰石浆液制备系统、烟气吸收及氧化系统、石膏脱水系统、烟气排放连续监测系统(CEMS)以及自动控制系统和公用工程系统等组成。

工艺流程如图示。

一定浓度的石灰石浆液连续从吸收塔顶部喷入,与经过增加风机增压后进入吸收塔的烟气发生接触。

在烟气被冷却洗涤的过程中,烟气中的SO2被浆液中的碳酸钙吸收生成亚硫酸钙而成为净化烟气,净化后的烟气经除雾器除去烟气中的小雾滴,从吸收塔上部排出,进入大气。

向吸收塔底部的溶液中鼓入空气,溶液中的亚硫酸钙被氧化成为硫酸钙结晶物——石膏。

吸收塔底部的溶液是石灰石、石膏组成的浆状混合物,其部分被强制在塔内循环,部分作为产物排出而成为脱水石膏。

二、工艺原理石灰石——石膏湿法烟气脱硫系统中主要的化学反应包括:1. SO2的吸收2.与石灰石的反应3.氧化反应4.CaSO4晶体生成总的反应方程式为:SO2(g)+ CaCO3(s)+2H2O(l)+1/2O2(g)→CaSO4·2H2O(s)+CO2(g)三、脱硫系统的主要设备1.烟气系统烟气系统由进口烟气挡板门、旁路烟气挡板门、钢制烟道、脱硫增压风机等组成。

原烟气经烟道、烟气进口挡板门进入增压风机,经增压风机升压后进入吸收塔。

煤气脱硫方法

煤气脱硫是一种重要的环保技术,它可以有效地减少燃煤过程中产生

的二氧化硫排放,从而降低大气污染。

目前,常用的煤气脱硫方法主

要有湿法脱硫和干法脱硫两种。

湿法脱硫是指将煤气与一定量的水接触,利用水中的氢氧化物或碳酸

盐等化学物质与二氧化硫反应生成硫酸盐,从而达到脱硫的目的。

常

用的湿法脱硫方法有石灰石-石膏法、海水脱硫法、氨法等。

其中,石灰石-石膏法是最常用的湿法脱硫方法之一。

该方法的原理是将煤气与石灰石和水混合,生成硫酸钙,再与水混合生成石膏,从而达到脱硫

的目的。

该方法具有脱硫效率高、操作简单等优点,但也存在着废水

处理难度大、设备占地面积大等缺点。

干法脱硫是指将煤气与一定量的固体吸附剂接触,利用吸附剂表面的

化学反应或物理吸附作用将二氧化硫吸附下来,从而达到脱硫的目的。

常用的干法脱硫方法有活性炭吸附法、氧化钙吸附法、氧化铁吸附法等。

其中,活性炭吸附法是最常用的干法脱硫方法之一。

该方法的原

理是将煤气与活性炭接触,利用活性炭表面的孔隙结构和化学反应将

二氧化硫吸附下来,从而达到脱硫的目的。

该方法具有脱硫效率高、

设备占地面积小等优点,但也存在着吸附剂再生难度大、吸附剂成本

高等缺点。

总的来说,湿法脱硫和干法脱硫各有优缺点,具体选择哪种方法需要根据实际情况进行综合考虑。

未来,随着环保技术的不断发展,煤气脱硫技术也将不断完善和创新,为保护环境、减少污染做出更大的贡献。

河北化工医药职业技术学院毕业论文石灰石-石膏法脱硫技术及研究姓名代会婷专业班级应用化工技术1006班学号 05指导教师尤彩霞成绩石灰石-石膏法烟气脱硫技术及研究摘要随着人们生活水平的逐步提高经济的高速发展,大气污染问题日益突出,烟气治理技术的研究与开发将越来越显得紧迫,人们一直在寻求技术上可行、经济上可取的科学处理方法。

烟气治理是一个综合性社会治理工程,是一项保护资源、节约资源的崇高事业,具有较高的经济效益和社会效益,应根据中国的国情建立完善的标准和规范体系,国家要从政策上给予扶持,从各个方面推进标准化建立烟气治理系列技术规范,保证其高起点、高标准和规范化发展。

本论文分析了传统石灰石-石膏法脱硫技术的原理、特点以及运行中存在的问题;介绍了国外几项先进技术研究进展的情况;结合国情提出了几点建议。

关键词:烟气,工艺,石灰石,石膏,脱硫,二氧化硫前言第一章绪论第二章.石灰-石膏湿法烟气脱硫技术特点第一节.系统基本工艺流程第二节脱硫过程主反应第三节主要工艺系统设备及功能第三章运行中问题第一节吸收塔系统原因分析第二节烟风系统原因分析第三节脱硫系统的腐蚀与防腐第四节石灰石制备系统原因分析第五节石膏脱水系统原因分析第六节运行中节能问题第七节系统设计运行中的几个重要参数第四章.石灰-石膏湿法烟气脱硫技术的现状与发展趋势第一节几项新技术第二节优化双循环湿式洗涤工艺(DLWS)第三节几点建议参考文献致谢随着大气污染问题突出、烟气脱硫技术的不断发展及其实际应用,石灰石-石膏法烟气脱硫越来越受到世界各国、各地区的重视,各国都在加紧研究开发较低成本的烟气脱硫技术。

烟气脱硫,是现实发展的正确选择,是实现资源可持续利用、保障沿海地区经济社会可持续发展的重要措施,具有重大的现实意义和战略意义。

随着科学技术的进步,烟气脱硫技术也不断提高。

新技术的运用,相关设备性能提高,将降低脱硫设备投资成本和运行成本。

大型机组采用湿式石灰石-石膏法烟气脱硫技术,其高脱硫效率是目前解决环保压力的最佳出路。

石灰石干法脱硫的工作原理

石灰石干法脱硫是一种常用的烟气脱硫技术,其工作原理如下:

1. 燃烧过程:在燃烧过程中,燃料中的硫含量会转化为二氧化硫(SO2)等硫化物,这些气体会随着烟气一起排放到大气中。

2. 石灰石喷射:在燃烧后的烟气中,喷射石灰石(CaCO3)粉末或石灰石糊浆,石灰石中的钙氧化物(CaO)和二氧化碳(CO2)会与烟气中的SO2反应生成石膏(CaSO4·2H2O)。

反应方程式:CaO + SO2 + 1/2O2 →CaSO4

3. 反应过程:石灰石喷射到烟气中后,钙氧化物与二氧化硫发生反应,生成石膏。

这个过程中,石灰石中的钙氧化物会与SO2气体进行化学反应,将SO2转化为固体石膏。

4. 固体分离:石膏会以固体颗粒的形式沉降下来,通过设备进行分离,而净化后的烟气则继续排放到大气中。

通过石灰石干法脱硫,可以有效地将烟气中的二氧化硫去除,减少对环境的污染。

这种方法相对简单、成本较低,因此在工业领域得到广泛应用。