ANSYS CFD在汽车行业的解决方案

- 格式:pdf

- 大小:18.09 MB

- 文档页数:85

ANSYS在汽车零部件设计中的应用1.引言汽车行业是世界上最大的制造业之一,产品质量和安全性是其最重要的关注点之一、为了提高产品性能和缩短开发周期,汽车制造商和供应商越来越多地依赖于计算机辅助工程(CAE)软件,如ANSYS。

ANSYS是一个广泛应用的工程模拟软件,可以用于各种零部件设计和性能分析。

2.压力和应力分析在汽车零部件设计中,压力和应力分析是非常重要的。

ANSYS可以模拟和分析零部件在真实工况下的力学行为。

通过对零部件施加不同的载荷和边界条件,可以计算出零部件内部的压力和应力分布。

这对于验证设计的强度和可靠性非常重要,可以确保零部件在实际使用中不会出现故障或失效。

3.振动和声学分析振动和噪声是汽车零部件设计中的另一个重要考虑因素。

通过ANSYS的振动和声学模拟功能,可以预测和优化零部件的振动和噪声性能。

例如,可以预测发动机零部件在高转速运行时的振动情况,并采取合适的措施来减少振动和噪声水平,提高乘坐舒适性和驾驶体验。

4.热分析在汽车工程中,热管理是一个重要的设计考虑因素。

ANSYS可以模拟和分析零部件在不同工况下的热行为。

例如,可以预测引擎零部件在高温环境下的热应力,以及制动系统在长时间刹车时产生的热量。

通过对热行为的分析,可以优化零部件设计,确保其在复杂的热环境中具有良好的性能和耐久性。

5.流体动力学分析流体动力学分析在汽车零部件设计中也起着重要的作用。

ANSYS可以模拟和分析零部件在空气或液体流动中的行为。

例如,可以预测车身外部的气流情况,并通过优化车身形状来减少风阻和提高燃油效率。

此外,还可以分析发动机冷却系统的流量和温度分布,以确保引擎在不同工况下具有良好的冷却效果。

6.材料特性分析材料特性是汽车零部件设计中的另一个重要方面。

ANSYS可以模拟和分析不同材料在不同工况下的力学性能和耐久性。

通过对零部件使用不同材料的模拟和比较,可以选择最合适的材料,以满足设计要求并提高零部件的性能。

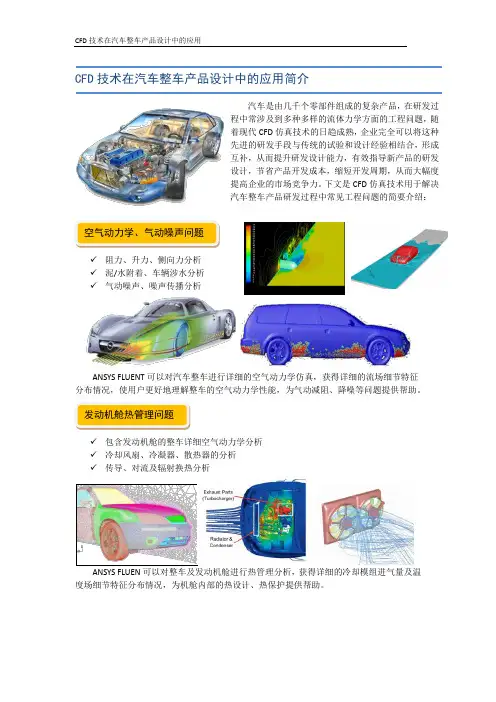

CFD技术在汽车整车产品设计中的应用简介✓阻力、升力、侧向力分析✓泥/水附着、车辆涉水分析✓气动噪声、噪声传播分析ANSYS FLUENT可以对汽车整车进行详细的空气动力学仿真,获得详细的流场细节特征分布情况,使用户更好地理解整车的空气动力学性能,为气动减阻、降噪等问题提供帮助。

✓包含发动机舱的整车详细空气动力学分析✓冷却风扇、冷凝器、散热器的分析✓传导、对流及辐射换热分析ANSYS FLUEN可以对整车及发动机舱进行热管理分析,获得详细的冷却模组进气量及温度场细节特征分布情况,为机舱内部的热设计、热保护提供帮助。

发动机舱热管理问题空气动力学、气动噪声问题汽车是由几千个零部件组成的复杂产品,在研发过程中常涉及到多种多样的流体力学方面的工程问题,随着现代CFD仿真技术的日趋成熟,企业完全可以将这种先进的研发手段与传统的试验和设计经验相结合,形成互补,从而提升研发设计能力,有效指导新产品的研发设计,节省产品开发成本,缩短开发周期,从而大幅度提高企业的市场竞争力。

下文是CFD仿真技术用于解决汽车整车产品研发过程中常见工程问题的简要介绍:✓空调系统风流量分配及空调管路噪声分析✓除霜、除雾分析✓乘员热舒适性分析ANSYS FLUENT可以进行瞬态的除霜、除雾过程分析,可以进行包含太阳辐射的乘员舱热舒适性分析,可以进行空调管路的风流量分配及噪声分析,为产品设计提供帮助。

✓进排气及缸内流动分析✓缸内喷雾、燃烧分析✓排气后处理分析ANSYS FLUENT可以对进排气系统进行分析,获得瞬态的缸内流动特性,可以分析缸内的喷雾、燃烧过程,可以分析三元催化器、SCR系统的工作过程等。

✓车灯和灯室内的流场及温度场分析✓油箱加注过程分析、油箱晃动分析✓电池单体放电过程发热分析、电池组冷却散热分析ANSYS FLUENT可以对车灯、油箱加注、油箱晃动、电池发热、电池组冷却等问题进行分析,此外还可以对刹车系统冷却、涡轮增压器、液力变矩器、燃油泵、齿轮泵、摆线泵等零部件进行分析。

基于ANSYS的汽车结构飞行特性仿真分析近年来,仿真技术在工程设计中扮演着越来越重要的角色。

特别是在汽车行业中,仿真技术被广泛应用于汽车结构设计、碰撞仿真等领域。

而其中一款广受工程师欢迎的仿真软件便是ANSYS。

ANSYS是世界上最著名的工程仿真软件之一,它拥有强大的有限元分析功能,可以对机械、电气、气动、流体等多种工程领域进行分析和模拟。

而在汽车行业中,ANSYS的应用主要集中在汽车结构设计及碰撞仿真领域。

在汽车设计中,为确保车辆的安全性和稳定性,需要对仪表盘、前保险杠、车门等多个部位进行飞行特性仿真分析。

该分析需要考虑多个因素,包括车身刚度、弹性、质量分布等。

而ANSYS正是能够满足这些需求的仿真工具。

具体来说,汽车结构飞行特性仿真分析包括振动分析和协同特性分析。

振动分析旨在评估汽车在行驶过程中的振动和噪声水平,从而优化车辆的结构设计。

协同特性分析则旨在预测车辆的稳定性和操控性,在车辆设计中起着至关重要的作用。

ANSYS可以通过模拟不同的工况来进行飞行特性分析。

例如,在进行振动分析时,可以通过设置车辆行驶的路面条件、车速和路况等参数来进行仿真。

而在协同特性分析中,则需要考虑车辆的减震器、转向系统等多个部件对车辆的影响。

除了能够进行车身结构分析以外,ANSYS还可以对整个车辆进行碰撞仿真。

汽车碰撞是一项非常重要的仿真分析,它可以评估车辆在碰撞时的安全性和稳定性。

在碰撞仿真中,ANSYS可以模拟车辆在碰撞前后的状态,并计算出碰撞过程中车辆的位移、速度等参数。

总的来说,基于ANSYS的汽车结构飞行特性仿真分析在汽车设计和制造中起着至关重要的作用。

通过运用该技术,工程师可以有效减少制造过程中的错误和成本,同时也能够提高车辆性能和安全性。

基于Ansys的汽车外形风洞试验有限元分析【摘要】汽车空气动力学特性对汽车经济性、驾驶安全性、侧风稳定性等有着较大的影响。

通过在catia中建立车身几何造型,基于ANSYS的CFD的有限元仿真环境对车身的空气动力动力学特性进行了数值模拟仿真研究,得出该车体的速度矢量图,压力分布图等,并根据模拟仿真的气动造型提出一些建议,为优化汽车车型及改善汽车空气动力学特性提供参考。

1前言汽车空气动力学特性是汽车的重要性能,它是指汽车在流场中受到的以阻力为主的包括升力、侧向力的三个气动力及其相应的力矩的作用而产生的车身外部和内部的气流特性、侧风稳定性、气动噪声特性、驾驶室内通风、空气调节等特性。

随着汽车技术的提高和高等级公路的发展,汽车速度的不断提高以及汽车在行驶时与空气相互作用的各种气动力也越来越显著,在很大程度上影响着的汽车的经济性、动力性和稳定性。

迄今为止,国内外汽车空气动力学的研究一般采取试验法、试验与理论相结合法及数值模拟仿真研究法。

试验法主要是指风洞试验,目的是为得到准确反映汽车行驶状态时的空气动力学特性数据,其研究对象主要有汽车空气动力特性和汽车各部位的流场。

风洞试验的结果精度高、可靠性好,对研究外部气流干扰件的气动作用大小比较有效,但风洞试验成本高、周期长、需要制作一系列的油泥模型等局限性,这些局限性大大阻碍了其在汽车设计的应用,并且风洞试验只能在有限个截面和其上有限个点处测得速度、压力和温度值,不能获得整个流场中任意点的详细信息。

此外风洞试验要精确研究某些复杂的流动现象,如层流向湍流的转变、拖曳涡的形成和发展、尾部涡系结构等,其测量截面的选取在很大程度上主要依靠经验,这样使得精确研究这些复杂流动和机理变得非常困难。

而在模型风洞试中,还存在着动力相似和几何相似的影响、试验结果与实车的换算问题,要得到准确的结果还有一定的难度。

数值模拟仿真是借助于计算机将用CFD应用于汽车空气动力学研究的方法,其是在计算机上模拟吹风,运用数值分析的方法计算模拟汽车的空气动力学问题,与风洞试验相比,其有利于CAD/CAM系统的相衔接;不受风洞试验那样的条件限制;可以获得比通常风洞试验更多的信息;有利于节省开发时间和高昂的成本。

CFD技术在汽车车身设计中的应用随着汽车科技不断的发展完善,车身设计的功能已经不仅仅是满足美感的要求,还包括空气动力学性能、安全性能等多个方面的考虑。

为了使车辆在行驶过程中获得更好的运行、性能和燃油经济性,汽车车身设计需要通过CFD技术来实现。

CFD技术是一种利用计算机模拟物理过程的方法,它可以模拟气体或液体经过物体表面时的流动情况,并且可以对流场内参数进行详细的数值计算。

在汽车设计中,CFD技术可以帮助设计师实现对流场进行可视化和计算分析做出了很大的贡献。

CFD技术在汽车车身设计中的应用主要有以下几个方面:1. 车身周围气流的分析利用CFD技术分析车身周围的气流情况,可以帮助设计师了解车身外形对流场的影响,从而进行调整,改善车辆的空气动力学性能。

在不同的风场状态下,通过CFD技术的帮助下,改变不同部位的车身外形,以达到优化空气阻力的效果。

2. 可视化设计汽车设计师可以利用CFD技术制作出汽车外形的三维模拟图,这些图可以让设计师直观的看到气流在车身表面的运行情况。

针对流场的可视化分析,可以帮助设计师通过直观的方式确定车身的外形,同时也可以将设计师现有的想法和概念以三维模拟的方式表现出来。

3. 优化车辆行驶性能CFD技术不仅可以分析气流情况,也可以模拟车辆在不同路面、不同条件下的行驶情况,验证车辆的操控性能和行驶性能。

通过模拟分析,设计师可以根据CFD模拟结果,针对车身部件做出设计调整,以改善车辆的行驶性能和燃油经济性。

4. 减少碰撞风险汽车在发生碰撞时对车辆及乘员的损害最小化是一个重要的目标,设计师可以借助CFD技术来评估车身的碰撞风险,并根据评估结果进行防护结构和保护措施的设计方案。

同时根据数学计算的结果,可以让设计师在车身防护措施的设计上更加的合理有效。

结论CFD技术在汽车车身的设计中能够帮助设计师实现多方面的要求,专注于汽车车身的气流分析,优化车身的外形设计,提高车辆的行驶性能,以及保证车辆在碰撞时的安全性能。

基于CFD的汽车空气动力学性能分析与优化设计随着汽车工业的快速发展,汽车的性能和安全性愈发成为人们关注的焦点之一。

汽车空气动力学性能对其行驶稳定、燃油效率和行驶安全都有着重要影响。

而利用计算流体力学(CFD)技术可以对汽车的空气动力学性能进行分析和优化设计,以提高其性能和安全性。

一、CFD技术在汽车空气动力学性能分析中的应用通过CFD技术,可以对汽车在行驶过程中与空气的相互作用进行模拟和分析,以更好地了解车辆的流场特性和空气动力学性能。

具体应用包括但不限于:1. 空气阻力分析:利用CFD技术可以模拟汽车在行驶过程中面对空气的阻力,进而定量评估车辆的风阻系数。

通过优化车辆外形、车身下部和车轮部分的设计,可以降低空气阻力,提高燃油效率。

2. 气流分布分析:CFD技术可以模拟车辆周围的气流分布情况,包括车身表面的压力分布、空气流动的分离与绕流等。

准确分析气流特性可以帮助优化车辆的设计,减少气流阻力,提高行驶的稳定性。

3. 热管理优化:CFD技术还可以分析车辆在行驶过程中产生的热量和热流分布情况。

通过优化散热器的设计、改善引擎舱内空气流动,可以提高发动机和其他关键部件的冷却效果,防止过热造成的故障。

二、基于CFD的汽车空气动力学性能优化设计方法在基于CFD技术的汽车空气动力学性能优化设计中,需以下几个步骤:1. 建立准确的数值模型:首先,需要根据实际车辆的几何形状、尺寸和重要部件的布置,建立准确的三维数值模型。

模型的准确性对于后续的分析和优化设计至关重要。

2. 设置流场和边界条件:根据实际情况,为汽车模型设置适当的流场和边界条件,如驶入速度、周围环境温度等。

这些条件将直接影响到后续的模拟计算和优化结果。

3. 进行数值模拟计算:利用CFD软件对建立的数值模型进行数值计算,得到汽车在不同工况下的流场特性,如压力分布、速度云图等。

根据计算结果可以评估车辆的空气动力学性能和存在的问题。

4. 分析和优化设计:根据数值模拟计算的结果,分析汽车的空气动力学性能问题,如气流分离、阻力过大等。

CFD仿真技术在汽车空气动力学分析中的应用引言:汽车空气动力学分析在汽车工程设计中起着至关重要的作用。

它不仅对汽车的整体性能、燃油效率和安全性有着直接影响,还可以优化汽车的外观设计和空气动力学特性。

近年来,计算流体力学(CFD)仿真技术的快速发展为汽车空气动力学分析提供了强大的工具。

本文将探讨CFD仿真技术在汽车空气动力学分析中的应用和优势。

1. CFD仿真技术的概述CFD是一种基于数值解法的流体力学分析方法,通过对流体流动状态进行数学建模,并利用计算机进行求解,得出流体在空间中的运动和相应的物理参数。

在汽车空气动力学研究中,CFD仿真技术可以模拟汽车周围的风场和流动细节,预测气动阻力、升力、失稳和噪音等关键参数。

2. CFD仿真技术在汽车空气动力学中的应用2.1 汽车气动阻力分析CFD仿真技术可以准确计算汽车行驶时的气动阻力。

通过建立汽车的几何模型和运动边界条件,可以模拟空气在汽车周围的流动情况,并计算出气动阻力系数。

这些信息对于制定改进设计方案和提高汽车燃油经济性至关重要。

2.2 汽车气动优化设计CFD仿真技术可以帮助设计师优化汽车外观,以改善空气动力学性能。

通过对汽车外形进行改进,在保证安全性和美观性的前提下,降低气动阻力系数、减少流体湍流、避免气动失稳现象,并提高汽车在高速行驶中的稳定性。

2.3 汽车雨水排水性能分析CFD仿真技术还可以用于分析汽车在行驶和停车时的雨水排放性能。

通过模拟雨水在汽车表面的流动情况,可以确定适当的排水系统和位置,以确保雨水能够有效地从汽车表面排出,减少雨天行驶产生的安全隐患。

2.4 汽车风噪分析CFD仿真技术也可以用于分析汽车行驶时的风噪。

通过模拟空气在车身周围的流动情况,可以得出汽车不同速度下的噪音水平。

这些分析结果有助于汽车制造商改进车身设计,减少风噪对驾乘舒适性的影响。

3. CFD仿真技术的优势3.1 成本效益与传统的实验方法相比,CFD仿真技术具有更低的成本,并且不需要大量的物理模型和试验仪器。

探析计算机仿真5种方法在汽车工程中的应用计算机仿真是指通过数学模型和计算机计算等手段,模拟现实世界中的物理过程、系统行为和工程问题,以便更好地理解和解决问题。

在汽车工程领域,计算机仿真有着广泛的应用,可以帮助汽车制造商和工程师在产品开发、性能优化和系统设计等方面提供有效的支持。

本文将探析计算机仿真在汽车工程中的应用。

1. CFD仿真CFD(Computational Fluid Dynamics)即计算流体力学仿真,适用于研究汽车的气动性能,如空气阻力、湍流流场等。

通过CFD仿真,可以确定车身的气动系数,优化空气动力学设计,提高车辆的速度性能和燃油经济性。

CFD仿真还可以帮助研究废气排放和燃烧过程,提高发动机的效率和环保性。

2. 结构仿真汽车的结构强度和刚度是关键指标,通过结构仿真可以分析车身、底盘和车轮等部件的受力情况。

结构仿真可以模拟车辆在碰撞、颠簸和负载等情况下的响应,评估车身的耐碰撞性能和振动舒适度。

通过设计优化和材料选择,可以提高汽车的安全性能、减轻车身质量和降低车辆噪音。

3. NVH仿真NVH(Noise, Vibration and Harshness)即噪声、振动和粗糙度仿真,可以模拟车辆在各种路况下的噪声和振动特性。

通过NVH仿真,可以评估车辆的乘坐舒适度,优化悬挂系统和减震器设计,降低车辆噪音和振动水平。

NVH仿真还可以帮助识别和解决车辆产生噪音和振动问题的原因,提高汽车的质量和可靠性。

4. 碰撞仿真碰撞仿真是评估车辆碰撞性能和安全性的重要手段。

通过碰撞仿真,可以模拟车辆在正面、侧面和侧后方碰撞等情况下的变形和能量吸收特性,评估车辆的碰撞安全性能和乘员保护能力。

碰撞仿真可以帮助优化车身结构和安全气囊的设计,提高车辆的碰撞安全性。

5. 燃烧仿真燃烧仿真可以模拟汽车发动机的燃烧过程,包括燃料喷射、混合气形成、燃烧传播和尾气排放等。

通过燃烧仿真,可以评估发动机的燃烧效率和排放性能,优化燃料喷射系统和进气系统的设计,提高发动机的功率和燃油经济性。

某SUV车型发动机舱CFD仿真计算与优化随着汽车技术的不断发展,CFD仿真计算成为汽车研发过程中不可或缺的一部分。

在这篇文章中,我们将介绍某款SUV 车型发动机舱CFD仿真计算与优化的案例。

首先,我们通过计算流体力学(CFD)分析车辆的空气动力学性能。

通过分析车辆外形和风道结构,我们可以制作车辆的CFD模型,并将该模型导入CFD程序进行计算。

在计算过程中,我们的目标是获得车辆的风阻力系数和空气动力学性能参数,如风力矩和升力。

当我们获得了汽车的CFD计算结果后,我们可以根据这些结果来对发动机舱进行改进。

例如,我们可以考虑对发动机散热器的位置和结构进行优化,以提高其冷却效果。

我们也可以对空气进气管和排气管进行优化,以提高进气和排气效率,从而提高发动机的性能和燃油效率。

在优化发动机舱的过程中,我们还需要考虑到发动机和车辆的整体设计和布局。

例如,我们需要确保优化后的发动机舱既能够满足发动机的冷却需求,又能够与车辆的空气动力学设计相协调。

此外,我们还需要考虑优化后的发动机舱是否能够实现生产和制造的可行性。

最终,通过CFD仿真计算和优化,我们可以在不进行实际物理测试的情况下快速改进车辆的设计和性能。

这不仅可以节省时间和成本,还可以提高车辆的竞争力并满足客户的需求。

因此,CFD仿真计算和优化已经成为汽车研发过程中不可或缺的一部分。

除了优化发动机舱,CFD仿真计算还可以应用于车辆的气动外形设计、制动系统优化、车内气流分析等方面。

例如,在车辆的气动外形设计中,我们可以使用CFD仿真计算来预测车辆在不同速度下的风阻力系数和升力,从而优化车辆外形设计,提高车辆的空气动力学性能。

在制动系统优化方面,我们可以使用CFD仿真计算来模拟刹车鼓或刹车盘在制动时产生的高温、气流和热应力等因素,以评估制动系统的性能和耐久性,并优化制动系统的设计。

此外,在车内气流分析方面,我们可以使用CFD仿真计算来模拟车辆内部的气流分布和循环,从而优化车内气流设计,提高车辆内部的舒适性和空气质量。

基于ANSYS的汽车结构轻量化设计概要汽车结构轻量化设计是为了降低汽车总重量以提高燃油经济性和减少碳排放。

在设计过程中,ANSYS是一种广泛应用的工程仿真软件,可以帮助工程师进行计算分析和优化设计,以实现汽车结构轻量化的目标。

在汽车结构轻量化设计中,首先需要确定车身结构的材料选择。

传统汽车结构主要采用钢材,然而,钢材具有较高的密度,因此重量相对较大。

利用ANSYS软件,可以进行材料力学性能分析,评估不同材料的强度、刚度和耐久性等特性。

比如,在车身骨架的设计中,可以引入轻质材料如铝合金和碳纤维复合材料,通过材料对比和力学分析,选择最适合的材料,以实现轻量化目标。

其次,采用优化设计方法可以在结构设计过程中找到最优解。

通过ANSYS软件中的有限元分析功能,可以对汽车结构进行力学仿真,模拟不同载荷条件下的应力和变形。

在轻量化设计中,最常用的优化方法是拓扑优化和参数化设计。

拓扑优化是指通过改变结构的外形和材料分布,以实现最佳性能。

参数化设计是指在提供一组设计变量的基础上,通过优化算法寻找最佳设计。

这些优化方法可以帮助工程师调整结构的几何形状、材料厚度和材料分布,以减少结构重量而不影响其强度和刚度。

此外,采用多学科优化方法可以综合考虑多个设计约束和目标。

汽车结构轻量化设计需要考虑多个因素,如强度、刚度、安全性、NVH(噪音、振动和刚度)和制造成本等。

在ANSYS中,可以集成多种分析模块,如结构力学、热力学、流体力学和声学分析,以实现多学科优化。

通过综合考虑不同学科之间的相互影响,可以找到一套最优的设计方案,既满足轻量化要求,又满足其他设计约束。

最后,仿真验证是轻量化设计的关键一步。

通过将设计方案导入ANSYS软件,进行结构力学仿真,可以验证设计的效果。

这些仿真结果可以帮助工程师评估设计的可行性,并进行修改和优化。

例如,可以检查结构的强度是否满足要求,是否存在热应力和振动问题等。

通过不断优化设计方案,并进行仿真验证,可以得到最终的轻量化结构设计方案。

【序言】ANSYS Fluent 2020是一款广泛应用于工程领域的计算流体力学(CFD)软件,具有强大的模拟功能和广泛的应用范围。

本文将介绍ANSYS Fluent 2020在不同领域的具体案例模型,通过这些案例模型的分析,可以更好地了解如何在实际工程中应用ANSYS Fluent 2020进行流体力学模拟。

【一、航空航天领域】1.1 飞机机翼气动特性模拟在航空航天领域,飞机的气动特性对飞行性能具有重要影响。

使用ANSYS Fluent 2020可以建立飞机机翼的流体力学模型,通过对气流在机翼表面的流动状况进行模拟,可以分析机翼的升力、阻力和气动效率等重要参数。

1.2 空气动力学仿真除了飞机机翼,ANSYS Fluent 2020还可用于模拟飞机的整机空气动力学特性。

通过建立飞机外形的三维流体力学模型,可以分析飞机在不同飞行状态下的气动效应,从而为飞机设计和改进提供重要的参考数据。

【二、汽车工程领域】2.1 汽车车身空气动力学仿真在汽车工程领域,ANSYS Fluent 2020可以用于模拟汽车车身的空气动力学特性。

通过建立汽车外形的流体力学模型,可以分析汽车在行驶过程中的空气阻力、升力和气动噪音等问题,为汽车设计优化提供科学依据。

2.2 发动机流场模拟除了汽车车身,ANSYS Fluent 2020还可用于模拟内燃机的燃烧过程和排气流场。

通过对发动机内部流动的数值模拟,可以优化燃烧过程、提高发动机效率,同时减少尾气排放和噪音产生。

【三、能源与环境领域】3.1 风力发电机叶片流场模拟在风能领域,ANSYS Fluent 2020可用于模拟风力发电机叶片的流场特性。

通过对叶片表面气流的详细分析,可以优化叶片设计,提高风力发电机的转化效率,减少杂音和振动。

3.2 污染物扩散模拟在环境保护领域,ANSYS Fluent 2020可以用于模拟大气污染物的扩散情况。

通过建立城市或工业区域的空气流动模型,可以预测污染物的扩散范围和浓度分布,为环境评估和污染防治提供科学依据。

ansys fluent2020综合应用案例详解一、引言Ansys Fluent是一款广泛应用于流体动力学分析的软件,被广泛应用于航空航天、汽车、船舶、电子设备、能源等多个行业。

该软件功能强大,包含了前处理、求解器以及后处理等多个模块,能够实现流体动力学分析的全方位服务。

本文将通过一个综合应用案例,详细解析Ansys Fluent 2020的使用方法和应用领域。

二、案例详解本案例将通过一个实际项目——某型电动汽车的空气动力性能优化,来详细解析Ansys Fluent 2020的综合应用。

1. 项目背景某电动汽车制造商希望提高其车型的空气动力性能,减少风阻,从而提高车辆的行驶效率和续航里程。

他们找到了一个具有丰富经验的咨询公司,希望通过Ansys Fluent 2020对车辆的空气动力性能进行优化。

2. 前处理咨询公司首先使用Ansys Fluent 2020的前处理模块,对车辆进行建模。

他们使用CAD工具创建了车辆的三维模型,并使用Ansys Fluent的网格生成功能,将车辆模型划分为有限个网格。

这一步是流体动力学分析的基础,良好的网格质量可以提高分析的精度和稳定性。

3. 求解器应用在完成前处理之后,咨询公司使用Ansys Fluent 2020的求解器模块,对车辆的空气动力性能进行模拟。

他们设定了模拟的条件,包括车速、风速、车辆姿态等,然后进行模拟计算。

通过求解器模块的应用,可以获取车辆在不同条件下的空气动力性能数据。

4. 后处理应用在模拟完成后,咨询公司使用Ansys Fluent 2020的后处理模块,对模拟结果进行详细分析。

他们通过图表和数据,展示了车辆在不同条件下的风阻系数、升力系数等空气动力性能指标。

通过这些数据,可以清楚地看到车辆在各个角度和速度下的空气动力性能表现。

5. 优化方案制定基于模拟结果和分析数据,咨询公司为电动汽车制造商提供了优化方案。

他们建议对车辆的外观进行优化设计,以降低风阻系数和提高空气动力性能。

计算流体力学在汽车气动优化中的应用计算流体力学(CFD)是一项广泛应用于设计和优化复杂流动的分支学科。

它使用计算机模拟数值方法来解决流体力学问题。

由于计算机技术的不断发展,CFD已成为一种广泛应用的工具,特别是在汽车行业中,以在气动优化领域中广泛应用而闻名。

汽车制造商对气动性能的关注已经由简单的外形和风阻系数提高到研究车辆在高速公路和竞赛道上的风道和流量。

这种研究需要使用计算流体力学。

通过使用CFD,设计师能够模拟车辆在运动时的气动行为,了解其对气动性能的影响,以及如何优化设计以达到最佳性能。

CFD在汽车气动优化中的应用非常广泛。

以下是几个例子:1. 空气动力学性能优化:通过CFD仿真,设计师可以优化车辆的空气动力学性能,以减少燃料消耗和排放,并提高车辆性能。

例如,通过修改车前部、风挡玻璃和车顶的形状和曲率,可以增加车辆的空气动力学效率和稳定性。

2. 制动系统冷却仿真:车辆的制动系统在使用过程中会变得非常热。

为了确保安全、可靠性和性能,制动系统需要保持在合适的温度范围内运行。

通过CFD仿真,设计师可以更好地了解制动系统的热量分布和传导方式,以帮助设计更好的制动系统冷却方案。

3. 内部通风系统仿真:良好的内部通风系统可提高车内舒适性、减少驾驶员疲劳和提高乘客健康和幸福感。

CFD仿真可以帮助设计师了解车内空气的流动,从而确定如何优化通风系统以提高车内舒适性。

4. 轮胎和雨刮器仿真:轮胎和雨刮器在汽车运行时也会对气动性能造成影响。

通过CFD仿真,设计师可以更好地了解轮胎表面和雨刮器效果对车辆气动性能的影响,以帮助优化车辆外观,提高车辆的空气动力学效率。

总之,通过CFD仿真,能够大大优化汽车的气动性能,减少燃料消耗和排放,并提高车辆性能。

尽管目前的CFD技术还有一些限制,如模拟时间、制造复杂度等,但随着计算机技术的不断发展和CFD算法的不断进步,它在汽车气动优化中的应用前景非常广阔。