GB-T 9711-2011与SY-T 55037-2012的区别

- 格式:docx

- 大小:3.05 MB

- 文档页数:12

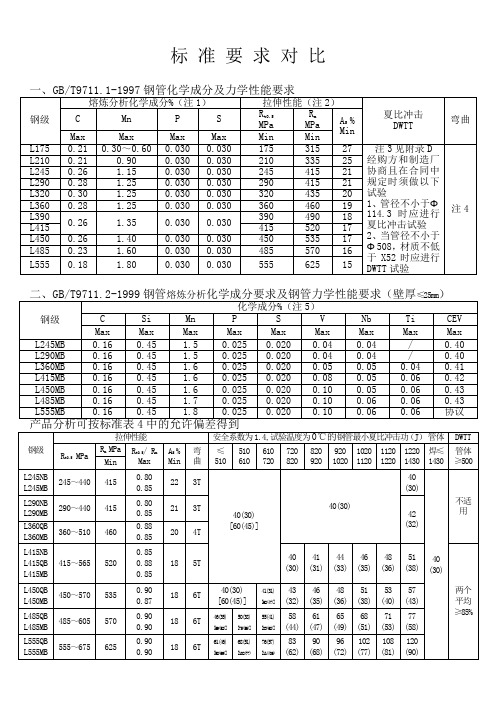

标准要求对比注1:1、对于GB/T9711.1-1997, L290到L450级钢的最大含碳量比规定最大值每降低0.01%,含锰量则允许比规定最大值增高0.05%,但对不超过L360的钢级,最大含锰量不应超过1.45%,对高于L360的钢级,最大含锰量不应超过1.60%,对L555及以上钢级,最高锰含量不应超过2.00%。

2、对于GB/T9711.2-1999,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,<0.060,N≤0.012,Al/N≥2/1,Cu≤0.25,Ni≤但最大增加量不得超过0.2%。

b、0.015≤Altot0.30,Cr≤0.30,Mo≤0.10。

L415钢级以上V、Nb、Ti之和不应超过0.15%。

3、对于GB/T9711.3,a、最大含碳量每降低0.01%,允许含锰量比规定最大值增高0.05%,但最<0.060,N≤0.012,Al/N≥2/1,Cu≤0.35,Ni≤0.30,Cr≤大增加量不得超过0.2%。

b、Altot0.30,Mo≤0.10。

c、V、Nb、Ti之和不应超过0.15%。

注2:对冷扩径钢管,管体规定总伸长应力与管体抗拉强度之比不得超过0.93。

是根据材料的壁厚和材质不同而变化的,当壁厚越大,材质越高时,其伸长率就越小。

A50.8注3:1、对于GB/T9711.1-1997,a、当管径不小于Φ114.3时应进行夏比冲击试验,试样尺寸为10×10×55m:要求在0℃时其冲击功:从一个熔炼批中取3个试样的平均值≥27J,单个值≥20J(三个试样中的最低值,不得低于规定值的75%);b、当管径不小于Φ508,钢级不低于L360时应进行DWTT试验,要求在0℃时其剪切面积:至少80%熔炼批的剪切面积≥40%。

2、对于GB/T9711.2-1999,a、分为安全系数为1.6和安全系数为1.4,试验温度为0℃的钢管夏比冲击功,安全系数为1.6(略),安全系数为1.4的标准要求见上表。

压力钢管安全鉴定的国内外标准与认证体系压力钢管是工业领域中常用的管道材料,用于承受高压和高温环境下的液体或气体。

为了确保压力钢管的安全性能,国内外制定了一系列的标准和认证体系,本文将就这些标准和认证体系进行探讨与比较。

一、国内压力钢管安全鉴定标准与认证体系国内压力钢管安全鉴定的标准主要包括国家标准、行业标准以及企业标准。

其中,国家标准是指由中国国家标准化管理委员会制定和颁布的具有法律效力的标准;行业标准是指由相关行业协会或组织制定和颁布的针对特定行业的标准;企业标准是指由企业内部自行制定和实施的标准。

1. 国家标准国家标准在压力钢管安全鉴定方面起着重要作用。

其中,GB/T5312-2017《压力管道用无缝钢管》是常用的国家标准之一。

该标准规定了无缝钢管的制造、质量要求、试验方法等内容,确保了无缝钢管的安全可靠性。

2. 行业标准在不同行业中,也制定了相应的压力钢管安全鉴定标准。

以石油化工行业为例,行业标准SY/T 6623-2013《油气管道钢管鉴定规程》规定了压力钢管的鉴定要求,包括化学成分分析、力学性能测试、无损检测等内容。

3. 企业标准企业标准主要由具体的压力钢管生产企业自行制定,并用于指导企业内部生产和质量管理。

这些标准往往在国家标准和行业标准的基础上进行补充和完善,以适应企业自身的特殊要求和实际情况。

国内的压力钢管安全鉴定还需要通过相关的认证体系来进行验证和认可。

中国质量认证中心(CNAS)是国家认可委员会(CNCA)指定的质量认证机构,负责对压力钢管相关的认证工作。

企业可以通过获得CNAS认可的证书来证明其产品符合国家标准和行业要求。

二、国外压力钢管安全鉴定标准与认证体系国外对压力钢管的安全鉴定也制定了一系列的标准和认证体系。

以下以美国、欧盟和日本为例进行介绍:1. 美国标准与认证体系美国钢管制造协会(ASTM)制定了一系列的标准,其中包括了针对压力钢管的相关测试和鉴定标准。

此外,美国也实施了一套完整的认证体系,包括美国石油协会(API)认证和美国制造商协会(ASME)认证等,以确保压力钢管满足国家和行业要求。

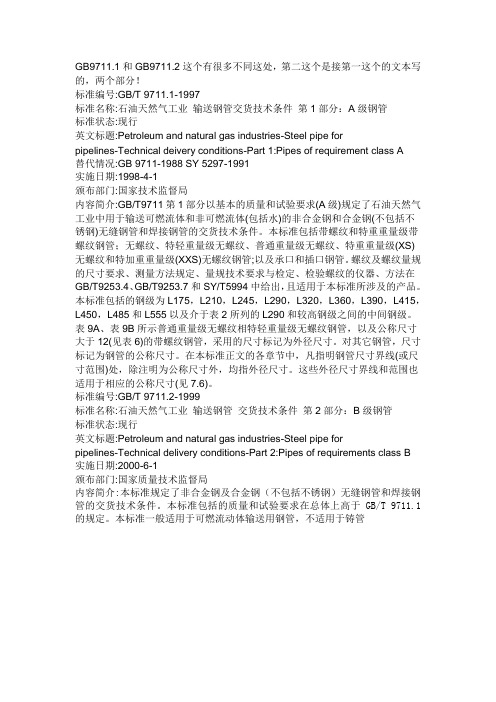

GB9711.1和GB9711.2这个有很多不同这处,第二这个是接第一这个的文本写的,两个部分!标准编号:GB/T 9711.1-1997标准名称:石油天然气工业输送钢管交货技术条件第1部分:A级钢管标准状态:现行英文标题:Petroleum and natural gas industries-Steel pipe forpipelines-Technical deivery conditions-Part 1:Pipes of requirement class A替代情况:GB 9711-1988 SY 5297-1991实施日期:1998-4-1颁布部门:国家技术监督局内容简介:GB/T9711第1部分以基本的质量和试验要求(A级)规定了石油天然气工业中用于输送可燃流体和非可燃流体(包括水)的非合金钢和合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。

本标准包括带螺纹和特重重量级带螺纹钢管;无螺纹、特轻重量级无螺纹、普通重量级无螺纹、特重重量级(XS)无螺纹和特加重重量级(XXS)无螺纹钢管;以及承口和插口钢管。

螺纹及螺纹量规的尺寸要求、测量方法规定、量规技术要求与检定、检验螺纹的仪器、方法在GB/T9253.4、GB/T9253.7和SY/T5994中给出,且适用于本标准所涉及的产品。

本标准包括的钢级为L175,L210,L245,L290,L320,L360,L390,L415,L450,L485和L555以及介于表2所列的L290和较高钢级之间的中间钢级。

表9A、表9B所示普通重量级无螺纹相特轻重量级无螺纹钢管,以及公称尺寸大于12(见表6)的带螺纹钢管,采用的尺寸标记为外径尺寸。

对其它钢管,尺寸标记为钢管的公称尺寸。

在本标准正文的各章节中,凡指明钢管尺寸界线(或尺寸范围)处,除注明为公称尺寸外,均指外径尺寸。

这些外径尺寸界线和范围也适用于相应的公称尺寸(见7.6)。

标准编号:GB/T 9711.2-1999标准名称:石油天然气工业输送钢管交货技术条件第2部分:B级钢管标准状态:现行英文标题:Petroleum and natural gas industries-Steel pipe forpipelines-Technical delivery conditions-Part 2:Pipes of requirements class B实施日期:2000-6-1颁布部门:国家质量技术监督局内容简介:本标准规定了非合金钢及合金钢(不包括不锈钢)无缝钢管和焊接钢管的交货技术条件。

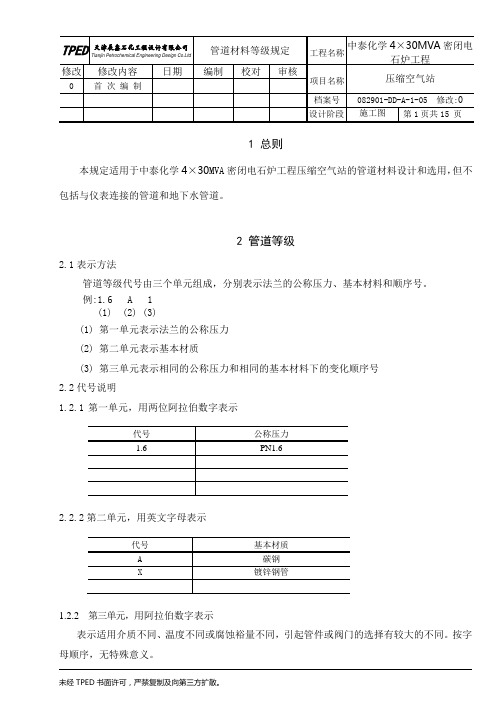

1 总则本规定适用于中泰化学4×30MVA密闭电石炉工程压缩空气站的管道材料设计和选用,但不包括与仪表连接的管道和地下水管道。

2 管道等级2.1表示方法管道等级代号由三个单元组成,分别表示法兰的公称压力、基本材料和顺序号。

例:1.6 A 1(1)(2) (3)(1) 第一单元表示法兰的公称压力(2) 第二单元表示基本材质(3) 第三单元表示相同的公称压力和相同的基本材料下的变化顺序号2.2代号说明1.2.1第一单元,用两位阿拉伯数字表示2.2.2第二单元,用英文字母表示1.2.2第三单元,用阿拉伯数字表示表示适用介质不同、温度不同或腐蚀裕量不同,引起管件或阀门的选择有较大的不同。

按字母顺序,无特殊意义。

3一般规定3.1管道连接3.1.1工艺管道除安装、维护、检修必须拆卸处外,管道采用焊接连接。

3.1.2公称直径≤DN40的管道采用承插焊连接,公称直径≥DN50的管道采用对焊连接。

3.2管道分支3.2.1主管≤DN40时,支管连接均采用锻钢制三通管件。

3.2.2主管≥DN50时,支管的形式可采用支管开口焊和开口补强、对焊三通或单头管箍等,详见分支表。

3.2.3下表是推荐的补强板最小宽度,实际的补强板宽度应进行计算,补强板的厚度不能小于主管的壁厚。

4管道材料的选用4.1管道4.1.1除与设备连接外,管道的公称直径应按以下规格选用:15、20、25、40、50、80、100、150、200、250、300mm.4.1.2该项目管道采用小外径。

4.1.3管道壁厚说明由于小外径管道标准未规定表号系列,为便于编制《管道材料等级规定》,该装置规定表号如下表,表中表号与任何标准的管子表号无关。

4.1.4 标准为GB/T8163-1999的20#无缝钢管以正火状态交货,同时受冬季低温环境温度影响,设计温度为环境温度的介质管道应补做低温冲击试验.4.1.5输送仪表空气管道必须用法兰连接,焊接后做镀锌处理。

如何正确去认识无缝钢管的知识大纲无缝钢管的使用促进了社会工业的大发展,很多人也只是在表面初步了解一点无缝钢管的基本知识,那么该怎样去了解无缝钢管的多方面知识呢,包括无缝钢管的管材分类,生产方法,以及与其他不同材料钢管的区别和特点介绍,我们就针对这些来好好说一下!一、管材分类管材就是用于做管件的材料。

不同的管件要用不同的管材,管材的好坏直接决定了管件的质量。

建筑工程、电厂、化工厂等多用此类管材,有GB5310,用于高压锅炉:GB/T8163,输送流体用无缝钢管:GB3687,低压锅炉用无缝钢管:GB/T9948,石油裂化用无缝钢管:GB/T14976,流体输送用不锈钢无缝钢管,常见材质有合金(15CrMo、12Cr1MoV)碳钢(10#、20#、45#)不锈钢(304、316)。

1、按生产方法分类(1)无缝管--热轧管、冷轧管、冷拔管、挤压管、顶管(2)焊管(a)按工艺分--电弧焊管、电阻焊管(高频、低频)、气焊管、炉焊管(b)按焊缝分--直缝焊管、螺旋焊管钢管规格表述:外径*壁厚无缝管无缝管(Seamless tube)是一种具有中空截面、周边没有接缝的长条钢材。

目前,全世界生产无缝管的共计有110多个国家的1850多个公司下的5100多个生产厂,其中生产石油管的有44个国家的170多个公司下的260多个厂。

常见无缝管标准如下:1.结构用无缝管(GB/T8162-2008)是用于一般结构和机械结构的无缝管。

2.流体输送用无缝管(GB/T8163-2008)是用于输送水、油、气等流体的一般无缝管。

3.低中压锅炉用无缝管(GB3087-2008)是用于制造各种结构低中压锅炉过热蒸汽管、沸水管及机车锅炉用过热蒸汽管、大烟管、小烟管和拱砖管用的优质碳素结构钢热轧和冷拔(轧)无缝管。

4.高压锅炉用无缝管(GB5310-2008)是用于制造高压及其以上压力的水管锅炉受热面用的优质碳素钢、合金钢和不锈耐热钢无缝管。

给排水螺旋管材产品标准

排水用螺旋管的标准是什么螺旋焊管生产厂家遵循的标准主要有两个,一个是常用的:SY/T5037-2018普通流体输送管道用螺旋缝埋弧焊钢管,此标准的螺旋钢管主要应用于供排水工程。

另外一个就是输送天然气的:GB/T9711-2017。

从名称上我们也能看出两种标准对使用的环境是不同的,因此在选用产品的时候根据使用需求选择就能选到标准的产品。

螺旋钢管符合了这些标准在出厂检测中才能顺利过关,否则视为不合格产品,用户大可放心选用了。

我公司生产的钢管在检验方面都进行了100百分之内焊缝检验,100百分之X射线检验(管端不存在盲区);100百分之水压试验(水压检验采用端面密封,管端盲区减小到小);100百分之外观检验(包括内外焊缝及母材表面)。

我公司实验室配备了先进的检验设备,如进口司派克直读光谱仪、数显拉伸试验机等,可对产品进行的化学分析的机械性能试验;在线超声波自动探伤装置与X射线工业探伤装置,可对产品进行100百分之的无损检验,水压试验自动记录仪可保证对每根钢管按规定压力、时间进行试压和保压。

产品和各项检验过程都有责任工程师进行技术负责和指导,所有的检验人员都进行技术培训,无损人员持有无损检测。

从人员到设备,均可保证对产品严格进行质量检验,确保出厂产品质量符合标准要求。

压力管道设计常用管件标准及区别茌平县锦程无缝钢管有限公司更新日期:2008-11-26 16:26:21 点击:266824.压力管道设计常用管法兰标准有下列四类:1.国家标准1)《钢制管法兰》GB/T9112~9124国家标准是参照《钢法兰》ISO/DIS7005-Ⅰ编制而成。

其公称直径范围、法兰结构及密封面形式等与ISO标准基本相同。

标准的构成形式为一种法兰型式、一种密封面型式和一种连接型式构成一个标准。

标准中有两个公称压力系列:0.25,0.6,1.0,1.6,2.5,4.0,6.3,10.0,16.0Mpa;2.0,5.0,11.0,15.0,26.0,42.0Mpa。

公称直径范围因公称压力不同而异:PN=0.25Mpa,DN=3000mm;max=3000mm。

PN=42.0Mpa,DNmax法兰结构型式:有整体、螺纹、对焊、带颈平焊、带颈承插焊、板式、对焊环松套板式、对焊环松套带颈、平焊环松套板式、板式翻边松套、法兰盖等。

2)《大直径碳钢管法兰》GB/T13402-92基本上是等效采用《大直径碳钢管法兰》API605。

公称压力PN为2.0、5.0、6.3、15Mpa。

公称直径范围为DN650~1500mm。

法兰结构有对焊式和整体式两种,密封面为凸面。

2.中国石油化工集团公司标准《石油化工钢制管法兰》SH/T3406-96SH/T3406-1996是根据石油化工生产的特点,参照美国国家标准《钢制管法兰及法兰管件》ASME B16.5及美国石油协会标准《大直径碳钢法兰》API605编制而成。

标准属于美洲体系。

公称压力范围PN=1.0、2.0、5.0、6.8、10.0、15.0、25.0、42.0Mpa。

公称直径范围为DN15~1500mm。

DN≤600mm的法兰型式有对焊平焊承插焊松套螺纹等五种。

DN≥650mm的法兰仅有对焊法兰。

密封面型式,DN≤600mm时有凸台面、榫槽面、环槽面、凹凸面和全平面等五种。

成品检验规范(ERW直鏠焊接钢管API 5L-2007、GB/T9711)TJBY/JS-08-11. 目的:对钢管进行成品检验,保证产品合格入库。

2. 范围:所有入库钢管。

3. 检验方法:目测及使用计量器具。

4. 检验工具:卷尺、宽座角尺、卡尺、焊缝检验尺、壁厚千分尺、深度尺、细金属丝、塞尺、钢板尺、万能角度尺等。

5. 检验步骤成品检验员应对每根钢管逐根检查。

包括对超声波、X射线、水压记录核对。

5.1 钢管尺寸、质量和偏差5.1.1管体直径偏差: 单位:mm规定外径 直径允许偏差 测量方法D<60.3 -0.8至+0.460.3≤D≤168.3 ±0.75%D游标卡尺 168.3<D≤610 ±0.75%D但最大为±3.25.1.2管端(每个端头100mm范围内)直径允许偏差 : 单位:mm规定外径 直径允许偏差 测量方法D<60.3 -0.4至+1.660.3≤D≤168.3游标卡尺 168.3<D≤610 ±0.5% D但最大为±1.6外径采用游标卡尺测量,每个工作班内(最多4个小时)应至少测量1次,发现任一根钢管直径超过允许偏差,则应对该钢管前后的所有钢管逐根进行测量,直到连续两根钢管的直径偏差在允许偏差范围内。

5.1.3椭圆度允许偏差: 单位:mm规定外径 椭圆度允许偏差 测量方法管体 管端D<60.3 直径允许偏差60.3≤D≤168.3 2% D 1.5% D游标卡尺 168.3≤D≤610椭圆度采用游标卡尺测量,每个工作班内(最多4个小时)应至少测量1次,发现任一根钢管椭圆度超过允许偏差,则应对该钢管前后的所有钢管逐根进行测量,直到连续两根钢管的椭圆度偏差在允许偏差范围内。

椭圆度偏差应由同一横截面上最大直径和最小直径差值确定。

注:D≥219.1mm的钢管,可采用计算内径(规定外径减去两倍的规定壁厚)或测量内径确定直径偏差或椭圆度,而不是通过测量外径值来确定。