ANSYS板壳问题实例

- 格式:ppt

- 大小:366.50 KB

- 文档页数:22

4 板壳问题当比较薄的构件承受横向力作用时,它将发生弯曲变形,此时需要利用板壳理论来计算。

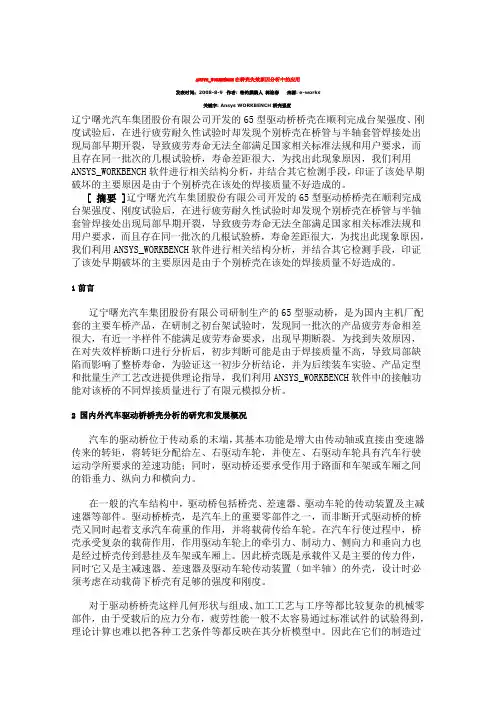

Ansys中板壳单元是同一种单元,最常用的是弹性壳体单元Shell63,它可以模拟板,也可以模拟薄壳,或者厚壳。

壳体单元上的荷载是通过SF(Surface Force)来定义压力的。

SFA和SFE分别是对面积或者单元定义表面压力的。

壳体单元计算结果可以直接给出内外表面的应力值。

下面几个实例的代码均在Ansys5.6的ED版中调试通过。

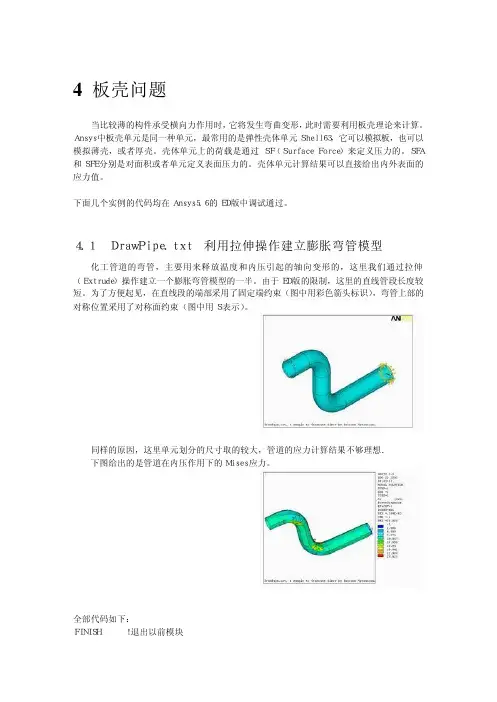

4.1 DrawPipe.txt 利用拉伸操作建立膨胀弯管模型 化工管道的弯管,主要用来释放温度和内压引起的轴向变形的,这里我们通过拉伸(Extrude)操作建立一个膨胀弯管模型的一半。

由于ED版的限制,这里的直线管段长度较短。

为了方便起见,在直线段的端部采用了固定端约束(图中用彩色箭头标识),弯管上部的对称位置采用了对称面约束(图中用S表示)。

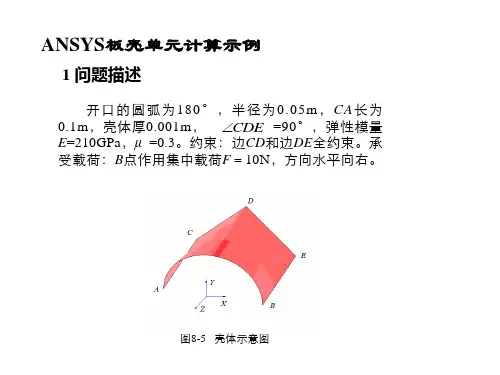

同样的原因,这里单元划分的尺寸取的较大,管道的应力计算结果不够理想. 下图给出的是管道在内压作用下的Mises应力。

全部代码如下: FINISH !退出以前模块 /CLEAR,NOSTART !清除内存中的所有数据,不读入初始化文件 /FILENAME,DRAWPIPE /TITLE,DrawPipe.txt, A sample to Generate Elbow by Extrude Operation. /PREP7 !进入前处理模块PREP7 k,1 !定义位于管道轴线上的控制点1至6 k,2,,,1 k,3,,0.8,1 k,4,,0.8,1.5 l,1,2 !定义通过这些控制点的直线 l,2,3 l,3,4 lfillt,1,2,.28 !对这些相交的直线定义倒角 lfillt,2,3,.28 k,21!定义第21号关键点 circle,21,.1 !以21号关键点为圆心,0.1为半径作圆,圆弧线编号依次是6,7,8,9 /VIEW,1,1,1,1 ADRAG,6,7,8,9,,,1,4,2,5,3 !开始沿前面定义的路径用圆扫描形成管道,管道轴线是1,4,2,5,3号线 et,1,shell63 !定义第一类单元为壳单元SHELL63 r,1,.01 !定义单元的第一类实常数:Thinkness=0.01 mp,ex,1,3e11 !定义第一类材料的弹性模量EX=3e11 DL,6,ALL,ALL,0 !定义6,7,8,9号线固定端条件 DL,7,ALL,ALL,0 DL,8,ALL,ALL,0 DL,9,ALL,ALL,0 DL,42,,SYMM !定义42,45,47,49号线对称条件 DL,45,,SYMM DL,47,,SYMM DL,49,,SYMM SFA,ALL,1,PRESS,1 !对所有面定义压力荷载,大小为1 ESIZE,0.08,0, !单元划分尺寸0.08 AMESH,ALL !单元划分 /SOLU !进入求解模块SOLUTION SOLVE !开始求解 /POST1 !进入后处理模块POST1 SET,1 !读入第一个荷载步的计算结果 PLNSOL,S,1 !在图形窗口显示结点上的主应力 FINISH !退出后处理模块 4.2 Juezu.txt 管道噘嘴模型受内压作用 噘嘴是管道加工过程中的一类主要缺陷,是指在卷边时边缘部分的曲率没有达到管道的曲率要求,是圆截面管道在焊缝位置处出现一个凸起。

ANSYS标准求解过程实例下面将通过一个简单实例学习ANSYS有限元分析的标准求解过程,同时熟悉ANSYS界面系统环境及其菜单操作方法,从而建立ANSYS有限元分析过程的初步概念。

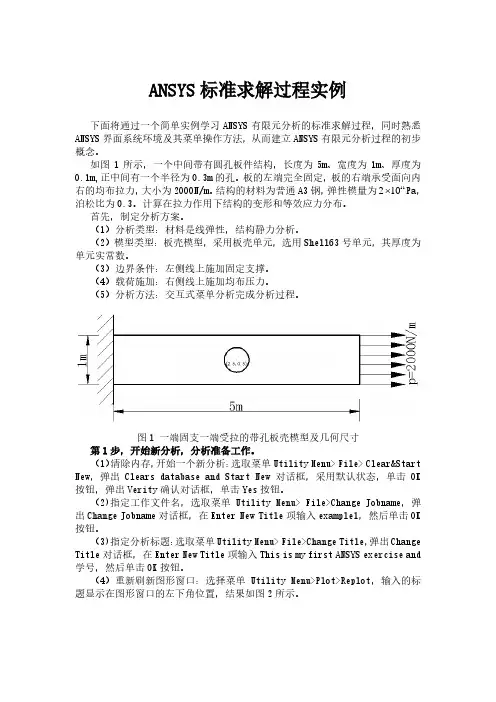

如图1所示,一个中间带有圆孔板件结构,长度为5m、宽度为1m、厚度为0.1m,正中间有一个半径为0.3m的孔。

板的左端完全固定,板的右端承受面向内右的均布拉力,大小为2000N/m。

结构的材料为普通A3钢,弹性模量为112 Pa,10泊松比为0.3。

计算在拉力作用下结构的变形和等效应力分布。

首先,制定分析方案。

(1)分析类型:材料是线弹性,结构静力分析。

(2)模型类型:板壳模型,采用板壳单元,选用Shell63号单元,其厚度为单元实常数。

(3)边界条件:左侧线上施加固定支撑。

(4)载荷施加:右侧线上施加均布压力。

(5)分析方法:交互式菜单分析完成分析过程。

图1 一端固支一端受拉的带孔板壳模型及几何尺寸第1步,开始新分析,分析准备工作。

(1)清除内存,开始一个新分析:选取菜单Utility Menu> File> Clear&Start New,弹出Clears database and Start New对话框,采用默认状态,单击OK 按钮,弹出Verity确认对话框,单击Yes按钮。

(2)指定工作文件名,选取菜单Utility Menu> File>Change Jobname,弹出Change Jobname对话框,在Enter New Title项输入example1,然后单击OK 按钮。

(3)指定分析标题:选取菜单Utility Menu> File>Change Title,弹出Change Title对话框,在Enter New Title项输入This is my first ANSYS exercise and 学号,然后单击OK按钮。

(4)重新刷新图形窗口:选择菜单Utility Menu>Plot>Replot,输入的标题显示在图形窗口的左下角位置,结果如图2所示。

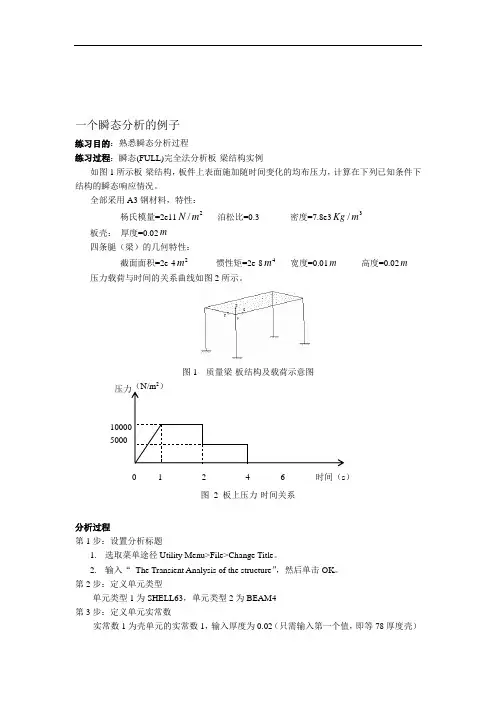

一个瞬态分析的例子练习目的:熟悉瞬态分析过程练习过程:瞬态(FULL)完全法分析板-梁结构实例如图1所示板-梁结构,板件上表面施加随时间变化的均布压力,计算在下列已知条件下结构的瞬态响应情况。

全部采用A3钢材料,特性:杨氏模量=2e112/m N 泊松比=0.3 密度=7.8e33/m Kg板壳: 厚度=0.02m四条腿(梁)的几何特性:截面面积=2e-42m 惯性矩=2e-84m 宽度=0.01m 高度=0.02m压力载荷与时间的关系曲线如图2所示。

图1 质量梁-板结构及载荷示意图20 1 2 4 6 时间(s )图 2 板上压力-时间关系分析过程第1步:设置分析标题1. 选取菜单途径Utility Menu>File>Change Title 。

2. 输入“ The Transient Analysis of the structure ”,然后单击OK 。

第2步:定义单元类型单元类型1为SHELL63,单元类型2为BEAM4第3步:定义单元实常数实常数1为壳单元的实常数1,输入厚度为0.02(只需输入第一个值,即等78厚度壳)实常数2为梁单元的实常数,输入AREA 为2e-4惯性矩IZZ=2e-8,IYY =2e-8宽度TKZ=0.01,高度TKY=0.02。

第5步:杨氏模量EX=2e112/m N 泊松比NUXY=0.3 密度DENS=7.8e33/m Kg 第6步:建立有限元分析模型1. 创建矩形,x1=0,x2=2,y1=0,y2=12. 将所有关键点沿Z 方向拷贝,输入DZ =-13. 连线。

将关键点1,5;2,6;3,7;4,8分别连成直线。

4. 设置线的分割尺寸为0.1,首先给面划分网格;然后设置单元类型为2,实常数为2,对线5到8划分网格。

第7步:瞬态动力分析1. 选取菜单途径Main Menu>Solution>-Analysis Type-New Analysis ,弹出New Analysis对话框。

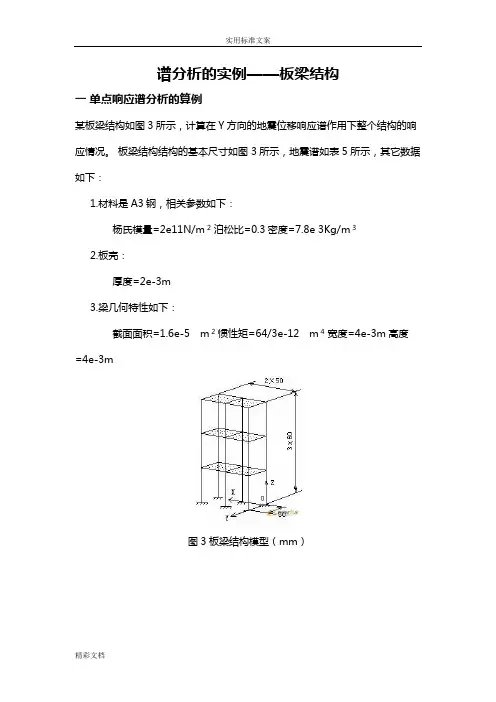

谱分析的实例——板梁结构一单点响应谱分析的算例某板梁结构如图3所示,计算在Y方向的地震位移响应谱作用下整个结构的响应情况。

板梁结构结构的基本尺寸如图 3所示,地震谱如表5所示,其它数据如下:1.材料是A3钢,相关参数如下:杨氏模量=2e11N/m 2泊松比=0.3密度=7.8e 3Kg/m 32.板壳:厚度=2e-3m3.梁几何特性如下:截面面积=1.6e-5 m 2惯性矩=64/3e-12 m 4宽度=4e-3m高度=4e-3m图3板梁结构模型(mm)谱表1 GUI方式分析过程第1步:指定分析标题并设置分析范畴1、取菜单途径Utility Menu>File>Change Title。

2、输入文字“Single-point response analysis of a shell-beam structure”,然后单击OK。

第2步:定义单元类型1、选取菜单途径Main Menu>Preprocessor>ElementType>Add/Edit/ Delete,弹出Element Types对话框。

2、单击Add,弹出Library of Element Types对话框。

3、在左边的滚动框中单击“Structural Shell”。

4、在右边的滚动框中单击“shell63”。

5、单击Apply。

6、在右边的滚动框中单击“beam4”。

7、单击OK。

8、单击Element Types对话框中的Close按钮。

第3步:定义单元实常数1、选取菜单途径Main Menu>Preprocessor>Real Constants,弹出Real Constants对话框。

2、单击Add,弹出Element Type for Real Constants对话框。

3、选择1号单元,单击OK,弹出Real Constants for Shell63对话框。

4、在TK(I)处输入2e-3。

AnsysWorkbench工程实例之——壳单元静力学分析壳单元常用于薄壁件,如容器、板材等,每个节点有6个自由度,即沿XYZ的移动和转动。

WB中壳单元有无中节点的Shell181单元和带中节点的Shell281单元,默认为Shell181单元,在网格属性中Element MIdside Nodes 设置为kept即可修改为Shell281单元。

本文将通过工程应用中常遇到的问题作为指引,讨论壳单元的应用问题。

1 使用DM抽中面还是SC抽中面更好?DM(DesignModeler)和SC(SpaceClaim)软件都可以完成抽中面操作,主要看读者的使用习惯,以下的案例都将介绍两种软件的相关操作,读者也可自行做对比。

2 如何快速自动抽中面?(1)如果在DM中,通过T ool——Mid-Surface抽中面。

常规操作是按住Ctrl分别选择零件的两面,可以选择多组一起抽中面。

Mid-Surface也有自动抽中面的功能,Selection Method选择Automatic。

Bodies To Search可选择所有体、可见的体、选择的体。

Minimum Threshold和Maximum Threshold分别设置要查找的最小厚度与最大厚度。

Find Face Pairs Now选择Yes,软件便在模型中查找要转换的体,点击工具栏Generater,便可自动抽中面。

(2)如果在SC中,选择准备——中间面,依次选择各个钣金零件的两面,点击√确定。

SC中自动抽中面操作如下,选择准备——中间面,在选项中设置要识别的最小和最大厚度。

在点击窗口中的模型即可自动转换。

注:选项中其他选项含义,组中间面表示将抽取的面放在一个新零件内。

延伸曲面默认勾选,这个功能很有用,下文将介绍。

3 曲面如何修补?部分中面抽取失败,或需要修补空洞时,可使用修补和删除边功能。

1.如果在DM中,通过Tool——Surface Patch修补。

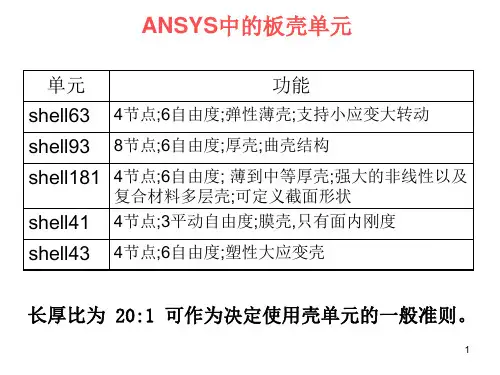

ANSYS_WORKBENCH在桥壳失效原因分析中的应用发表时间:2008-8-9 作者: 特约撰稿人郭迎春来源: e-works关键字: Ansys WORKBENCH 桥壳强度辽宁曙光汽车集团股份有限公司开发的65型驱动桥桥壳在顺利完成台架强度、刚度试验后,在进行疲劳耐久性试验时却发现个别桥壳在桥管与半轴套管焊接处出现局部早期开裂,导致疲劳寿命无法全部满足国家相关标准法规和用户要求,而且存在同一批次的几根试验桥,寿命差距很大,为找出此现象原因,我们利用ANSYS_WORKBENCH软件进行相关结构分析,并结合其它检测手段,印证了该处早期破坏的主要原因是由于个别桥壳在该处的焊接质量不好造成的。

[ 摘要 ]辽宁曙光汽车集团股份有限公司开发的65型驱动桥桥壳在顺利完成台架强度、刚度试验后,在进行疲劳耐久性试验时却发现个别桥壳在桥管与半轴套管焊接处出现局部早期开裂,导致疲劳寿命无法全部满足国家相关标准法规和用户要求,而且存在同一批次的几根试验桥,寿命差距很大,为找出此现象原因,我们利用ANSYS_WORKBENCH软件进行相关结构分析,并结合其它检测手段,印证了该处早期破坏的主要原因是由于个别桥壳在该处的焊接质量不好造成的。

1前言辽宁曙光汽车集团股份有限公司研制生产的65型驱动桥,是为国内主机厂配套的主要车桥产品,在研制之初台架试验时,发现同一批次的产品疲劳寿命相差很大,有近一半样件不能满足疲劳寿命要求,出现早期断裂。

为找到失效原因,在对失效样桥断口进行分析后,初步判断可能是由于焊接质量不高,导致局部缺陷而影响了整桥寿命,为验证这一初步分析结论,并为后续装车实验、产品定型和批量生产工艺改进提供理论指导,我们利用ANSYS_WORKBENCH软件中的接触功能对该桥的不同焊接质量进行了有限元模拟分析。

2 国内外汽车驱动桥桥壳分析的研究和发展概况汽车的驱动桥位于传动系的末端,其基本功能是增大由传动轴或直接由变速器传来的转矩,将转矩分配给左、右驱动车轮,并使左、右驱动车轮具有汽车行驶运动学所要求的差速功能;同时,驱动桥还要承受作用于路面和车架或车厢之间的铅垂力、纵向力和横向力。

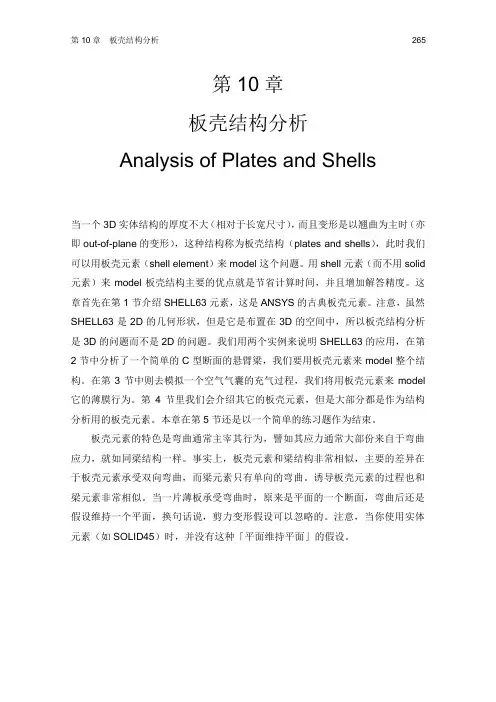

第10章板壳结构分析Analysis of Plates and Shells当一个3D实体结构的厚度不大(相对于长宽尺寸),而且变形是以翘曲为主时(亦即out-of-plane的变形),这种结构称为板壳结构(plates and shells),此时我们可以用板壳元素(shell element)来model这个问题。

用shell元素(而不用solid 元素)来model板壳结构主要的优点就是节省计算时间,并且增加解答精度。

这章首先在第1节介绍SHELL63元素,这是ANSYS的古典板壳元素。

注意,虽然SHELL63是2D的几何形状,但是它是布置在3D的空间中,所以板壳结构分析是3D的问题而不是2D的问题。

我们用两个实例来说明SHELL63的应用,在第2节中分析了一个简单的C型断面的悬臂梁,我们要用板壳元素来model整个结构。

在第3节中则去模拟一个空气气囊的充气过程,我们将用板壳元素来model 它的薄膜行为。

第4节里我们会介绍其它的板壳元素,但是大部分都是作为结构分析用的板壳元素。

本章在第5节还是以一个简单的练习题作为结束。

板壳元素的特色是弯曲通常主宰其行为,譬如其应力通常大部份来自于弯曲应力,就如同梁结构一样。

事实上,板壳元素和梁结构非常相似,主要的差异在于板壳元素承受双向弯曲,而梁元素只有单向的弯曲。

诱导板壳元素的过程也和梁元素非常相似。

当一片薄板承受弯曲时,原来是平面的一个断面,弯曲后还是假设维持一个平面,换句话说,剪力变形假设可以忽略的。

注意,当你使用实体元素(如SOLID45)时,并没有这种「平面维持平面」的假设。

第10.1节SHELL63:板壳结构元素SHELL63: Structural Shell Element10.1.1 SHELL63元素描述Figure 10-1 SHELL63 ElementSHELL63称为elastic shell,因为它只支持线性弹性的材料模式;ANSYS另有其它shell元素可以支持更广泛的材料模式[Sec. 10.4]。

大多数板壳单元的节点描述单元屮面的位置,低阶单元SHELL181可使用SECOFFSET将节点偏置到单元的顶面、底面或用户指定位置,高阶单元如SHELL91和SHELL99可使用KEYOPT(ll)将节点偏置到单元的顶面或底面,即节点所描述的不再是单元中面,而是单元的顶面或底面等。

尽管使用壳单元有许多优点,但也有一些缺点在使用时需要加以注意。

首先,壳单元只适合某儿种结构类型,因为它假设弯曲应力沿壳单元厚度方冋线性变化;其次,为了得到理想的结果,壳单元必须建在实体结构的中心层或中面上。

图1显示了如何用壳单元构建一个工字截血梁,左边是实体模型,右边是对应的壳单元模型。

如果壳单元用实体模型的顶面或底面生成,那么有限元模型的刚度与实际结构的刚度将相差很大。

图1・工字型梁的三维实体和中面壳单元模型与模型的复杂程度有关,有的时候很难或不可能得到中面,许多时候分析人员只能用模型的顶而或底而,希望壳单元的偏置影响较小可以忽略,这样做有的场合可以,有时则不行。

而且,分析人员从来不知道这样做带来的误差有多大。

关于这类问题的一种解决办法是用SHELL91层状壳单元替代标准壳单元。

SHELL91主要用于复合材料分析,当然也可以用于传统材料的分析。

采用SHELL91的好处是可以通过keyopt(ll)来控制厚度朝单元的顶面或底面偏置。

比如:当SHELL91的keyopt(ll)"时表示朝单元底面偏置,而当keyopt(ll)=2时朝单元顶而偏置,而当keyopt(ll)=0时则表示不发生偏置。

由于SHELL91也带中间节点,因此它可以直接替换SHELL93单元。

为了评价按这种方式使用SHELL91的效果,我分别用SOLID95、SHELL93和SHELL91来分析不同壁厚的弯管如图2所示,注意只改变管的厚度,而管的直径和弯肘半径保持不变。

比值t/r,即壁厚/弯管半径用來表示中面偏置的程度。

由SOLID95所得到的结果作为基准來归一化SHELL93和SHELL91模型得到的结果。

第10章板殼結構分析Analysis of Plates and Shells當一個3D實體結構的厚度不大(相對於長寬尺寸),而且變形是以翹曲為主時(亦即out-of-plane的變形),這種結構稱為板殼結構(plates and shells),此時我們可以用板殼元素(shell element)來model這個問題。

用shell元素(而不用solid 元素)來model板殼結構主要的優點就是節省計算時間,並且增强解答精度。

這章首先在第1節介紹SHELL63元素,這是ANSYS的古典板殼元素。

注重,雖然SHELL63是2D的幾何形狀,但是它是佈置在3D的空間中,所以板殼結構分析是3D的問題而不是2D的問題。

我們用兩個實例來說明SHELL63的應用,在第2節中分析了一個簡單的C型斷面的懸臂樑,我們要用板殼元素來model整個結構。

在第3節中則去模擬一個空氣氣囊的充氣過程,我們將用板殼元素來model 它的薄膜行為。

第4節裡我們會介紹其它的板殼元素,但是大部分都是作為結構分析用的板殼元素。

本章在第5節還是以一個簡單的練習題作為結束。

板殼元素的特色是彎曲通常主宰其行為,譬如其應力通常大部份來自於彎曲應力,就宛若樑結構一樣。

事實上,板殼元素和樑結構异常相似,主要的差異在於板殼元素承受雙向彎曲,而樑元素惟独單向的彎曲。

誘導板殼元素的過程也和樑元素异常相似。

當一片薄板承受彎曲時,原來是平面的一個斷面,彎曲後還是假設維持一個平面,換句話說,剪力變形假設可以忽略的。

注重,當你使用實體元素(如SOLID45)時,並沒有這種「平面維持平面」的假設。

第265 页/共28 页第10.1節SHELL63:板殼結構元素SHELL63: Structural Shell Element10.1.1 SHELL63元素描述Figure 10-1 SHELL63 ElementSHELL63稱為elastic shell,因為它只支援線性彈性的材料模式;ANSYS另有其他shell元素可以支援更廣泛的材料模式[Sec. 10.4]。

2、分析类型静力分析3、问题描述板壳问题4、ANSYS单位m N Pa5、单元SHELL63:4节点(每个节点6个自由度)6、材料弹性模量和泊松比7、实常数厚度8、建模取1/4模型41进入ANSYS程序→ANSYSED 9.0→ANSYS Product Launcher→change the working directory into yours →input Initial jobname:board→Run2 设置计算类型ANSYS Main Menu: Preferences →select Structural →OK3 定义材料参数ANSYS Main Menu: Preprocessor →Material Props→Material Models →Structural →Linear →Elastic→Isotropic →input EX:2e11, PRXY:0.3 →OK54 选择单元类型ANSYS Main Menu:Preprocessor →Element Type→Add/Edit/Delete→Add →select Shell Elastic 4node 63→OK (back to Element Types window) →Close (the Element Type window)65、定义实常数ANSYS Main Menu: Preprocessor →Real Constants…→Add…→select Type 1→OK→input Shell thickness at node I :0.01→OK →Close (the Real Constants Window)76、创建矩形ANSYS Main Menu:Preprocessor →Modeling →Create →Areas→Rectangle→By Dimensions →依次按下图输入:→OK87、划分单元ANSYS Main Menu: Preprocessor →Meshing →Mesh Tool →OK(Size Controls) Global: Set →input NDIV:20→Mesh Tool →Mesh :select Areas→Shape:Quad→Free→Mesh →Pick All →Close( the Mesh Tool window)98、施加固定边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement→On Lines→拾取上边和右边→OK→select Lab2:ALL DOF →OK109、施加对称约束边界ANSYS Main Menu: Solution→Define Loads →Apply→Structural →Displacement →Symmetry B.C →On Lines→拾取下边和左边→OK1111 分析计算ANSYS Main Menu: Solution →Solve →Current LS→OK(to closethe solve Current Load Step window) →OK12、挠度ANSYS Main Menu: General Postproc→Plot Results→Contour Plot→Nodal Solu→select: DOF solution, Z-Component of displacement→OK13按右侧的等侧视图141617板壳单元的压力载荷面1 (I-J-K-L),(底部,+Z方向)面2 (I-J-K-L),(顶部,-Z方向)面3 (J-I),面 4 (K-J),面 5 (L-K),面 6 (I-L)19显示壳单元的厚度ANSYS命令菜单栏:PlotCtrls>Style >Size and Style→弹出对话框中(Display of element项设置为On)控制壳单元的结果输出ANSYS Main Menu: General Postproc→Options for OutpTop layer: 顶面Middle layer:中面Bottom layer:底面2021作业三要求1、属于力学的那类问题?2、单位制;单元类型;单元描述;实常数;材料参数3、划分网格的方案,施加载荷和边界条件4、计算结果的体现:MISIS 应力和位移,需要知道最大值以及位置。

如卜却1一0所示的平而钢板-板卑aom.左瑞尚定,右瑞作用5uk皿的均布我殊试对孔进行般力分析-弹件模fi为2100甌・们松比为0・25.分析步骤⑴启动ANSYS.进入ANSYS界面• ⑵定义匸作文件名进入ANSYS/Mul 1 iphysics 的ff序界面后•单由I'l i I i ly Uciu 菜甲下Fi Io 屮Change Jobnanic 的按fib 会弹出Change Jobnanic 对话柩,输入waiigjiqiao 作为」作文件名,单击UK.(3)定义分析标题选择菜甲Utility Menu — Fi Ic — Change Title 在弹出的对话楼中,输入Plane Model作为分析标題•单击OK.(4)童新显示选择菜单ItiHty Menu —Plot — Keplot单由该按口I麻,所命名的分析标«相工作文ft名会岀现征州ANSYS中・(5)选扔分析类塑在弹出的对话框中.选择分析类轧由于此例W于结构分析.选择菜单Main Uenu! Pre Terences •故选Sli uctuial 这一顶$ 单击OK.(6)定义单元类翌选择菜单Uai n Menu — Preprocessor — Element Type — Add/Edi t/Delete 单Ji#山对话欄中的Mi按也•弹山单元町对话柜•在材料的单元H沖选l*lanc82 单元.即在左剑的窗I」中选取Solid单元,在右侧选择8苹点的82单元•然启单击0K.(7)选样分析类和定义完单元決熨忌Element Tyt>c对话世中的0|山5按钊被激活,单击后弹出•个对话Element behavior 中选择lUanc sirs v / thk. Kxlra Rtcnicnt output 中・选择Nod丹I stress^单击OK.址后单击close.关闭单元类甲对话框•0) • (8)定义实常数迭样菜单 Main Menu — Preprocessor — Real Conslaiits Add/lidil/l)clclc执行该命令后,在弹出K CM I Constants 对话柜+单击Add 按HI. 4ft 认单兀无误 后・单常 0K.弹Hi Real Constants Set Number 1. for Plane 82 对话椎•在 thickness 路麻而输入仮的用度0. 01单击OK,號击close. (9)定义力苧参数迭择菜单 Main Menu — Preprocessor — Material Props — Material Moilel衣评出的对话柝中右边一样依次双it ; structures- Linear^ Elastic.Isotropic 押出定义材料属性对话框.在Ex 后输入艸牡模fi210c9・在PRxY 历面输入泊松 比0.25-单击UK,然后关闭泄义村料居性对话權• (IU)存盘连抒菜单 ANSYS Toolhar —SAVE-DR(11)运义关《山逸掙束单 Main Menu — Prcproccssor Model ing Great Keypoint — In active CS创建点的对话柝中•输入关键点編号1.在创建虑的对话彳€屮.输入X. y. Z 坐杯0. -0H5.0,选择Amly.如卜图"I 所示分别输入关犍点2 (0. 25, -0. 15. 0).关键点3 t (0・75・-0.05, 0),关谴点□ (0・75・ 0.05, 0).关忧点 6 (0・75, 0.05,0),关健点 7 CO. 25.0- 15, 0),关键A 8 <0,25.0. 15,U2)建立ft 线选择蕖甲 Main Menu — Preproccssor — Modeling — Croat — Lines —Lincs — Straight Lincs(0・5・-0.05. 0) •关键点在关墮点1和2. 2和3. 3和4, i和筑5和6. 6和7. 7和匕8和iZ间建立血纵生威结果如图1・2所示1-2(13)建立半面选择菜单Uain Menu — Preprocessor — McxleIing — Great — Areas —Arbitraly — By Lincs执仃该命令坊,弾出一淞取対话楸,分别恰取心域的八条.任红<甲山%・生咸一个半面舛下图1-3所晶(11).^示T作平而选择菜单Utility — Workl^laiic — Display Working Plane丄作平面坐杯显示在绘图区域屮• (G)移动丄作平而选择菜m Uti 1 ity — WorkPlanc — OFfset WP by IncrcBCnts执行该命令厉•弹出OffsHWP制话框.在X. Y. Z Offsets屮输入0・25,0・6 单击06工作平面塑标移动到(0.25.0.0)位置•341—306)创建関迭择菜•单 Hain Menu — Preproccssor — Modeling — Great — Areas — Circle? — Sol id Ci relc右逊出的刖诂fU 屮输入刿r=0・》PY=Ch Kadius=0_025>单击OK.生城如卜' W l- i 所示•POINTS AN51—4U7)<h 尔據作逸 Tf 東申 Mriin Uenti — Preprocessor — Morlel ing — Opt'rale — booleans — Subtract — Areas执行该命令后.在用形区城用U 杯迭中平板華依单占然后迭择绘制的实 体圈.m 击沐・??^到的用形如闾卜•用1一5所示• |“8)竹盐选tf 菜单 A\SYS Toolbar —SAVE-IJK |(19)划分网格选择菜单 Ulin Menu — Preprexessor — Meshinfi — Meshing Tool 执行该命令tb 布艸川的対话枢中单击Globe 面的Set. Hi Globe EkineM SiM 对话松•曲 Eloncnt edge length 设程为 0. 01.琳击 OK I 叫到 Mosh Tool 对话耗屮.於厉单ili Mesh.弹出 个拾収刈话框•单th Pick All 。

第二日 练习主题:各种网格划分方法输入实体模型尝试用映射、自由网格划分,并综合利用多种网格划分控制方法一个瞬态分析的例子练习目的:熟悉瞬态分析过程练习过程:瞬态(FULL)完全法分析板-梁结构实例如图1所示板-梁结构,板件上表面施加随时间变化的均布压力,计算在下列已知条件下结构的瞬态响应情况。

全部采用A3钢材料,特性:杨氏模量=2e112/m N 泊松比=0.3 密度=7.8e33/m Kg板壳: 厚度=0.02m四条腿(梁)的几何特性:截面面积=2e-42m 惯性矩=2e-84m 宽度=0.01m 高度=0.02m压力载荷与时间的关系曲线如图2所示。

图1 质量梁-板结构及载荷示意图压力2100000 1 2 4 6 时间(s )图 2 板上压力-时间关系分析过程第1步:设置分析标题1. 选取菜单途径Utility Menu>File>Change Title 。

2. 输入“ The Transient Analysis of the structure ”,然后单击OK 。

第2步:定义单元类型单元类型1为SHELL63,单元类型2为BEAM4第3步:定义单元实常数实常数1为壳单元的实常数1,输入厚度为0.02(只需输入第一个值,即等78厚度壳)实常数2为梁单元的实常数,输入AREA 为2e-4惯性矩IZZ=2e-8,IYY =2e-8宽度TKZ=0.01,高度TKY=0.02。

第5步:杨氏模量EX=2e112/m N 泊松比NUXY=0.3 密度DENS=7.8e33/m Kg 第6步:建立有限元分析模型1. 创建矩形,x1=0,x2=2,y1=0,y2=12. 将所有关键点沿Z 方向拷贝,输入DZ =-13. 连线。

将关键点1,5;2,6;3,7;4,8分别连成直线。

4. 设置线的分割尺寸为0.1,首先给面划分网格;然后设置单元类型为2,实常数为2,对线5到8划分网格。

第7步:瞬态动力分析1. 选取菜单途径Main Menu>Solution>-Analysis Type-New Analysis ,弹出New Analysis对话框。