ansys接触分析实例

- 格式:pdf

- 大小:581.62 KB

- 文档页数:28

ANSYS齿轮接触应力分析案例齿轮是机械传动系统中常用的零部件,用于传递动力和转速。

在齿轮的工作过程中,由于受力情况复杂,容易发生接触应力过大导致齿轮损坏的情况。

为了确保齿轮的工作性能和寿命,需要进行接触应力的分析和优化设计。

ANSYS作为常用的有限元分析软件,可以用于进行齿轮接触应力的模拟和分析。

本文将以一个齿轮接触应力分析案例为例,介绍如何使用ANSYS软件进行接触应力的分析。

本案例以一对齿轮为例,通过对齿轮的建模、加载和分析过程,展示如何通过ANSYS软件进行齿轮接触应力的分析。

1.齿轮建模首先,在ANSYS软件中建立齿轮的几何模型。

可以通过CAD软件绘制齿轮的几何形状,然后导入到ANSYS中进行网格划分。

在建模过程中,需要考虑齿轮的齿形、齿数、模数等参数,并根据实际情况设置合适的几何形状。

2.设置加载在建模完成后,需要设置加载条件。

在本案例中,以齿轮传递动力时的载荷为例,可以通过施加力或扭矩来模拟齿轮的工作情况。

根据实际情况设置载荷大小和方向,以便进行接触应力的仿真分析。

3.网格划分接着对齿轮的几何模型进行网格划分,生成有限元网格。

在ANSYS中,可以通过自动网格划分功能或手动划分网格,确保模型的几何形状与加载条件得到合理的分析精度。

4.设置材料属性在进行齿轮接触应力分析前,需要设置材料的力学性质。

根据齿轮的实际材料属性,设置材料的弹性模量、泊松比等参数,以便进行接触应力的仿真分析。

5.运行分析设置完加载和材料属性后,可以进行齿轮接触应力的仿真分析。

在ANSYS中选择适当的分析模型和求解器,进行接触应力的计算和分布分析。

通过分析结果可以得到齿轮接触区域的应力分布情况,确定是否存在应力集中的问题。

6.结果分析最后,分析计算结果并进行结果的分析和优化。

根据接触应力的分布情况,确定齿轮的工作性能是否满足要求,是否存在应力过大导致损坏的风险。

如果需要,可以对齿轮的设计参数进行调整和优化,以提高齿轮的工作性能和寿命。

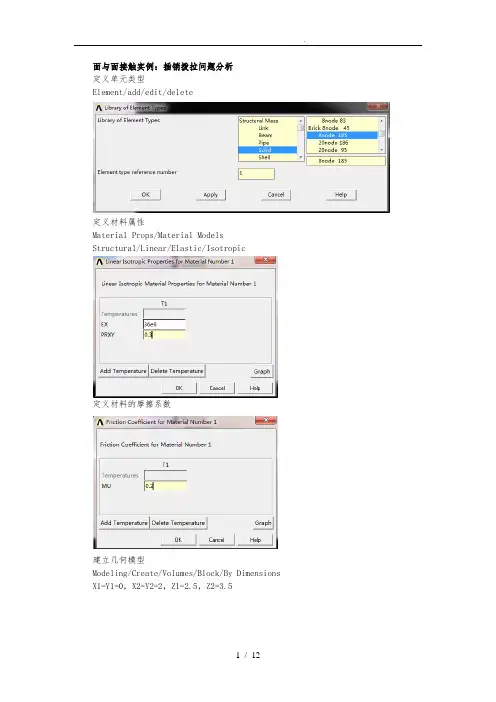

面与面接触实例:插销拨拉问题分析定义单元类型Element/add/edit/delete定义材料属性Material Props/Material ModelsStructural/Linear/Elastic/Isotropic定义材料的摩擦系数建立几何模型Modeling/Create/Volumes/Block/By Dimensions X1=Y1=0,X2=Y2=2,Z1=2.5,Z2=3.5Modeling/Create/Volumes/Cylinder/By DimensionsModeling/Operate/Booleans/Subtract/Volumes先拾取长方体,再拾取圆柱体。

Modeling/Create/Volumes/Cylinder/By Dimensions划分掠扫网格Meshing/Size Cntrls/ManualSize/Lines/Picked Lines 拾取插销前端的水平和垂直直线,输入NDIV=3再拾取插座前端的曲线,输入NDIV=4PlotCtrls/Style/Size and Shape,在Facets/element edge列表中选择2 facets/edge建立接触单元Modeling/Create/Contact pair,弹出Contact Manager对话框,如下图。

单击最左边的按钮,启动Contact Wizard〔接触向导〕,如下图。

单击Pick Target,选择目标面。

选择接触面定义位移约束施加对称约束,Define Loads/Apply/Structural/Displacement/Symmetric B.C/On Areas,选择对称面。

再固定插座的左侧面。

设置求解选项Analysis Type/Sol’s Control求解:Solve/Current LS绘制装配应力图General Postproc/Plot Results/Contour Plot/Nodal Solution,选择Stress/von Mises stress求解拨拉过程选择Z=4.5处的所有节点。

a n s y s面与面接触分析实例面与面接触实例:插销拨拉问题分析定义单元类型Element/add/edit/delete定义材料属性Material Props/Material Models Structural/Linear/Elastic/Isotropic定义材料的摩擦系数建立几何模型Modeling/Create/Volumes/Block/By DimensionsX1=Y1=0,X2=Y2=2,Z1=2.5,Z2=3.5Modeling/Create/Volumes/Cylinder/By DimensionsModeling/Operate/Booleans/Subtract/Volumes先拾取长方体,再拾取圆柱体。

Modeling/Create/Volumes/Cylinder/By Dimensions划分掠扫网格Meshing/Size Cntrls/ManualSize/Lines/Picked Lines拾取插销前端的水平和垂直直线,输入NDIV=3再拾取插座前端的曲线,输入NDIV=4PlotCtrls/Style/Size and Shape,在Facets/element edge列表中选择2 facets/edge建立接触单元Modeling/Create/Contact pair,弹出Contact Manager对话框,如图所示。

单击最左边的按钮,启动Contact Wizard(接触向导),如图所示。

单击Pick Target,选择目标面。

选择接触面定义位移约束施加对称约束,Define Loads/Apply/Structural/Displacement/Symmetric B.C/On Areas,选择对称面。

再固定插座的左侧面。

设置求解选项Analysis Type/Sol’s Control求解:Solve/Current LS绘制装配应力图General Postproc/Plot Results/Contour Plot/Nodal Solution,选择Stress/von Mises stress求解拨拉过程选择Z=4.5处的所有节点。

ANSYS接触分析实例接触分析是指在模拟两个物体在接触过程中的力学行为。

在工程设计中,接触分析能够解决各种复杂的机械接触问题,例如轴承、齿轮传动、接头连接等。

ANSYS通过它的接触分析功能,能够模拟物体间的精确接触行为,包括接触压力、接触区域、接触力和摩擦力等,并提供准确的力学分析结果。

举一个实际的例子,假设我们需要分析一个摩擦力的问题。

一辆汽车正在上坡行驶,车轮与路面之间的接触处产生了摩擦力。

我们希望通过ANSYS来模拟并计算摩擦力的大小。

首先,我们需要建立一个三维模型,包括车轮和路面。

可以使用ANSYS提供的建模工具进行绘制,也可以导入其他CAD软件中的模型。

在建模过程中,我们需要设置适当的边界条件和材料属性,例如路面的摩擦系数和车轮的材料参数。

接下来,我们需要定义接触边界条件。

在这个例子中,车轮与路面之间发生接触的区域称为接触区域。

可以在ANSYS中使用接触探测器来自动识别接触区域,或者手动定义接触区域。

在定义接触区域后,需要设置接触界面的行为,包括摩擦系数、接触刚度和接触阻尼等。

这些参数将影响接触力和摩擦力的计算结果。

完成模型和边界条件的设置后,我们可以进行接触力的计算。

首先,需要进行非线性静力分析,通过施加一个外力或位移来激活接触区域。

ANSYS将自动求解力学平衡方程并计算出接触力。

我们可以通过结果后处理功能来可视化和分析接触力的分布情况。

得到接触力的结果后,我们可以根据需要进一步分析摩擦力。

ANSYS提供了丰富的后处理工具,例如力矩计算和摩擦力分析工具,可以帮助我们准确地计算和分析摩擦力的大小和方向。

通过以上的步骤,我们可以使用ANSYS进行接触分析,并得到准确的接触力和摩擦力结果。

这个例子只是接触分析的一个简单示例,实际应用中的接触分析可能涉及更复杂的几何形状、材料特性和接触行为等,并需要更深入的分析和验证。

但是通过ANSYS强大的功能和易用性,工程师们可以更高效地解决接触分析问题,提高产品设计的质量和性能。

ANSYS接触实例分析参考ANSYS是工程仿真领域广泛使用的一种有限元分析软件。

在实际工程中,接触问题经常出现,例如机械装配中的接触、摩擦、磨损等现象需要进行分析和优化。

本文将介绍几个ANSYS接触实例,并分析其分析方法和结果。

第一个实例是机械装配中的接触分析。

假设有一个由两个金属块组成的简单装配,要分析它们之间的接触情况。

首先需要建立两个金属块的几何模型,并进行网格划分。

然后,使用ANSYS中的接触分析模块,设置接触类型、接触参数和材料特性等。

接着,施加相应的边界条件和载荷条件,运行分析并获取接触压力和接触面积等结果。

最后,根据结果对接触情况进行评估和优化。

第二个实例是摩擦接触问题的分析。

假设有一个由摩擦带和基体组成的摩擦副,需要分析摩擦力和热量的分布。

首先需要建立摩擦带和基体的几何模型,并进行网格划分。

然后,使用ANSYS中的摩擦接触分析模块,设置摩擦带和基体的材料特性、摩擦系数和接触压力等参数。

接着,施加相应的边界条件和载荷条件,运行分析并获取摩擦力、摩擦热量和温度分布等结果。

最后,根据结果对摩擦副的性能进行评估和优化。

第三个实例是磨损接触问题的分析。

假设有一个由金属零件和砂轮组成的磨削装置,需要分析金属零件表面的磨损情况。

首先需要建立金属零件和砂轮的几何模型,并进行网格划分。

然后,使用ANSYS中的磨损接触分析模块,设置金属零件和砂轮的材料特性、初始接触压力和磨粒等参数。

接着,施加相应的边界条件和载荷条件,运行分析并获取磨损量、磨损深度和磨损形貌等结果。

最后,根据结果对磨削装置进行评估和优化。

以上三个实例只是ANSYS接触分析的一小部分应用,接触分析的对象和问题种类都非常多样。

在实际工程中,可以根据具体问题的特点选择不同的接触分析方法和技术,以获取更准确和可靠的结果。

同时,还可以通过对接触问题的分析和优化,改善产品的性能和可靠性,提高工程效率和经济效益。

总结起来,ANSYS接触实例分析主要包括机械装配中的接触分析、摩擦接触问题的分析和磨损接触问题的分析。

ANSYS Workbench是ANSYS公司开发的一款工程仿真平台,用于进行多物理场仿真分析。

接触分析是其中一种常见的分析类型,它用于研究和评估两个或多个物体之间的接触行为和力学响应。

下面将详细解释ANSYS Workbench中接触分析的案例步骤:1. 构建几何模型:使用ANSYS DesignModeler或其他CAD软件,创建需要进行接触分析的物体的几何模型,包括接触面和接触区域。

2. 导入模型:将几何模型导入到ANSYS Workbench中,可以使用File > Import或直接将文件拖放到工作区。

3. 定义材料属性:选择需要定义的材料,在ANSYS Mechanical中,可以使用材料库中的材料或自定义材料属性。

4. 定义接触区域:选择接触区域,在Geometry中选择面或体,然后将其分配为接触区域。

可以设置摩擦系数和接触刚度等接触属性。

5. 定义加载:定义加载条件,如力、压力或位移。

可以在Loads下的各个选项卡中定义加载类型、大小和方向等。

6. 设置分析类型:选择需要进行的接触分析类型,在ANSYS Mechanical中,可以选择非线性接触分析或线性接触分析,根据具体情况选择适当的分析类型。

7. 设置求解器选项:在Solver Settings中设置求解器选项,如收敛准则、迭代次数和网格参数等。

8. 网格划分:进行网格划分,确保适当的网格密度和质量,可以使用ANSYS Meshing 或其他网格划分工具。

9. 求解和后处理:运行求解器进行接触分析,并等待求解完成。

完成后,可以使用ANSYS Mechanical中的后处理工具进行结果分析和展示。

10. 结果分析:根据需要,对接触分析的结果进行分析和评估,如接触变形、压力分布、接触压力、挤压量等。

《基于ANSYS软件的接触问题分析及在工程中的应用》篇一一、引言在当今的工程领域中,接触问题广泛存在于各种复杂的工程结构和系统之中。

如何准确地分析、预测和解决这些接触问题,对于提高工程结构的安全性和可靠性具有重要意义。

ANSYS软件作为一种功能强大的工程仿真软件,其在接触问题的分析和处理上具有显著的优势。

本文将基于ANSYS软件,对接触问题进行分析,并探讨其在工程中的应用。

二、ANSYS软件中的接触问题分析1. 接触问题的基本概念接触问题是一种高度非线性问题,涉及两个或多个物体在接触过程中产生的相互作用。

在工程中,接触问题常常出现在机械、结构、热传导、流体等多个领域。

ANSYS软件通过建立接触对,模拟物体之间的接触行为,从而对接触问题进行精确的分析。

2. ANSYS软件中的接触分析方法ANSYS软件提供了多种接触分析方法,包括面面接触、点面接触、点对点接触等。

针对不同的接触问题,可以选择合适的分析方法。

此外,ANSYS还提供了多种接触算法,如拉格朗日乘子法、罚函数法等,以满足不同问题的需求。

三、ANSYS软件在工程中的应用1. 机械工程中的应用在机械工程中,许多零件在运动过程中会发生接触和摩擦。

利用ANSYS软件对这些接触问题进行精确的分析和模拟,可以帮助工程师优化设计,提高零件的耐用性和可靠性。

例如,齿轮的传动过程涉及复杂的接触问题,通过ANSYS软件的分析和模拟,可以预测齿轮的磨损和疲劳情况,从而优化齿轮的设计和制造过程。

2. 结构工程中的应用在结构工程中,建筑物、桥梁、大坝等结构物在受到外部荷载作用时,可能会发生接触问题。

通过ANSYS软件对这些结构的接触行为进行精确的分析和模拟,可以帮助工程师预测结构的受力情况和变形情况,从而保证结构的安全性。

例如,在桥梁的设计和施工过程中,可以利用ANSYS软件对桥梁的支座、伸缩缝等部位的接触问题进行详细的分析和模拟,以确保桥梁的安全性和稳定性。

3. 热传导和流体领域的应用在热传导和流体领域中,接触问题同样广泛存在。

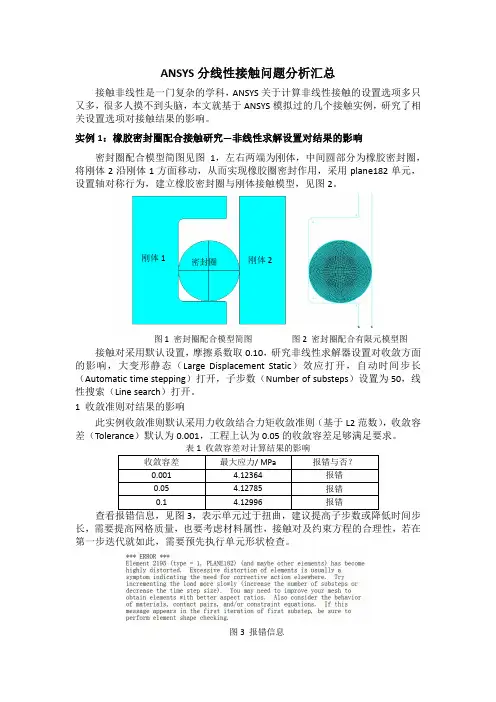

ANSYS 分线性接触问题分析汇总接触非线性是一门复杂的学科,ANSYS 关于计算非线性接触的设置选项多只又多,很多人摸不到头脑,本文就基于ANSYS 模拟过的几个接触实例,研究了相关设置选项对接触结果的影响。

实例1:橡胶密封圈配合接触研究—非线性求解设置对结果的影响密封圈配合模型简图见图1,左右两端为刚体,中间圆部分为橡胶密封圈,将刚体2沿刚体1方面移动,从而实现橡胶圈密封作用,采用plane182单元,设置轴对称行为,建立橡胶密封圈与刚体接触模型,见图2。

图1 密封圈配合模型简图 图2 密封圈配合有限元模型图接触对采用默认设置,摩擦系数取0.10,研究非线性求解器设置对收敛方面的影响,大变形静态(Large Displacement Static )效应打开,自动时间步长(Automatic time stepping )打开,子步数(Number of substeps )设置为50,线性搜索(Line search )打开。

1 收敛准则对结果的影响此实例收敛准则默认采用力收敛结合力矩收敛准则(基于L2范数),收敛容差(Tolerance )默认为0.001,工程上认为0.05的收敛容差足够满足要求。

表 1 收敛容差对计算结果的影响收敛容差 最大应力/ MPa报错与否? 0.001 4.12364报错 0.05 4.12785 报错 0.14.12996报错查看报错信息,见图3,表示单元过于扭曲,建议提高子步数或降低时间步长,需要提高网格质量,也要考虑材料属性,接触对及约束方程的合理性,若在第一步迭代就如此,需要预先执行单元形状检查。

图3 报错信息刚体1刚体2密封圈橡胶密封圈配合Von Mises应力云图见图4。

图4 橡胶密封圈配合Von Mises应力2 子步数对结果的影响此实例子步数设置为50、100、200、500,收敛容差(Tolerance)默认为0.001,研究子步数对收敛的影响。

1.实例描述一个钢销插在一个钢块中的光滑销孔中。

已知钢销的半径是0.5 units, 长是2.5 units,而钢块的宽是4 Units, 长4 Units,高为1 Units,方块中的销孔半径为0.49 units,是一个通孔。

钢块与钢销的弹性模量均为36e6,泊松比为0.3.由于钢销的直径比销孔的直径要大,所以它们之间是过盈配合。

现在要对该问题进行两个载荷步的仿真。

(1)要得到过盈配合的应力。

(2)要求当把钢销从方块中拔出时,应力,接触压力及约束力。

2.问题分析由于该问题关于两个坐标面对称,因此只需要取出四分之一进行分析即可。

进行该分析,需要两个载荷步:第一个载荷步,过盈配合。

求解没有附加位移约束的问题,钢销由于它的几何尺寸被销孔所约束,由于有过盈配合,因而产生了应力。

第二个载荷步,拔出分析。

往外拉动钢销1.7 units,对于耦合节点上使用位移条件。

打开自动时间步长以保证求解收敛。

在后处理中每10个载荷子步读一个结果。

本篇先谈第一个载荷步的计算。

下篇再谈第二个载荷步的计算。

3.读入几何体首先打开ANSYS APDL然后读入已经做好的几何体。

从【工具菜单】-->【File】-->【Read Input From】打开导入文件对话框找到ANSYS自带的文件(每个ansys都自带的)\Program Files\Ansys Inc\V145\ANSYS\data\models\block.inp 【OK】后,四分之一几何模型被导入。

4.定义单元类型只定义实体单元的类型SOLID185。

至于接触单元,将在下面使用接触向导来定义。

5.定义材料属性只有线弹性材料属性:弹性模量36E6和泊松比0.36.划分网格打开MESH TOOL,先设定关键地方的网格划分份数然后在MESH TOOL中设定对两个体均进行扫略划分,在volumeSweeping中选择pick all,按下【Sweep 】按钮,在主窗口中选择两个体,进行网格划分。

1.单元类型:

实例:Solid185,接触面contact174,目标面Target170

2.材料特性

3.建模

1/4圆环1/4轴

装配:

4.划网

线上集:

(注线划分:Size:线上单元边长,Ndiv:线上单元分段数,spacing ratio:偏心率)

采用扫描方式进行划分:

5.接触

创建接触对,选择目标面(盘心)与接触面(轴面)

下一步为接触属性(摩擦系数、基本选项、摩擦选项):

(注:)

6.加载

约束

在面上施加对称与固定约束

载荷步

第一个

选项分析(考虑大变形、时间控制、自动时间步、预应力影响、非线性选项):

第一载荷步求解,得到迭代曲线

重新显示模型,

第二载荷步分析选项与输出控制:

大变形、结束时间、载荷子步数、最大子步数、最小子步数、输出为每个子步

施加位移载荷

先选取z=140的所有节点,selc all ok;然后施加位移载荷;最后选取所有元素(此步不可

省)进行求解。

模型扩展(1/4扩展)

读取载荷子步应力情况(默认为最后一步)

绘制云图(等效应力)

查看某一时刻(120)轴上压力分布

选取查看的单元及

绘制应力图

选择所有,进行动画演示

8.绘制变量随时间变化曲线

添加变量(点击+图标)并选择节点(Z=140)。

ANSYS齿轮接触应力分析案例案例描述:假设我们有一对啮合的轮齿,其中一只轮齿为主动轮齿,另一只轮齿为从动轮齿。

主动轮齿的齿数为20,模数为2,齿宽为10mm,从动轮齿的齿数为40,模数为2,齿宽为20mm。

齿轮的材料为钢材,应用于汽车传动系统。

分析步骤:1.建立齿轮的几何模型:在ANSYS中,可以通过创建参数化几何体来准确描述齿轮的几何形状。

根据给定的参数,创建一对齿轮的三维模型。

2.网格划分:对齿轮的几何模型进行网格划分,将其离散化为许多小的单元。

ANSYS提供了多种网格划分工具和方法,可以选择适合问题的方法进行网格划分。

3.定义材料属性:为齿轮指定材料属性,包括杨氏模量、泊松比和屈服强度等。

根据齿轮的材料属性进行模拟的时候,可以更准确地预测齿轮的应力分布。

4.定义边界条件:为了模拟齿轮的实际工作状态,需要定义边界条件。

例如,可以将主动轮齿固定在一个端点,并施加适当大小的转矩作用在从动轮齿上。

5.施加加载:在模拟中,需要施加一定大小的加载来模拟实际工况。

在这个案例中,可以施加适当大小的转矩来模拟传动系统的工作。

6.运行分析:完成所有模型参数的定义和加载的设置后,可以使用ANSYS的求解器来进行数值分析。

求解器将根据所定义的模型参数和加载条件,计算出齿轮接触应力的分布情况。

7.结果分析与优化:分析完成后,可以通过分析结果来评估齿轮的性能。

可以使用ANSYS的后处理工具来可视化接触应力的分布情况。

对于不满足要求的部分,可以进行优化设计。

通过以上步骤,可以建立一个对齿轮进行接触应力分析的模型,并通过ANSYS进行数值模拟和分析。

这样可以更好地了解齿轮在工作条件下的应力分布情况,并提供优化设计的参考。