金属材料与热处理 模块二 课题四 观察结晶过程

- 格式:pptx

- 大小:829.01 KB

- 文档页数:8

《金属材料与热处理》课程电子教案 项目名称 项目四 铁碳合金节名 典型铁碳合金结晶过程分析学习目标1能够分析典型铁碳合金的结晶过程;2掌握典型铁碳合金的室温组织。

教学重点典型铁碳合金的结晶过程分析。

教学难点典型铁碳合金的结晶过程分析。

教学手段 教学板书;电子课件。

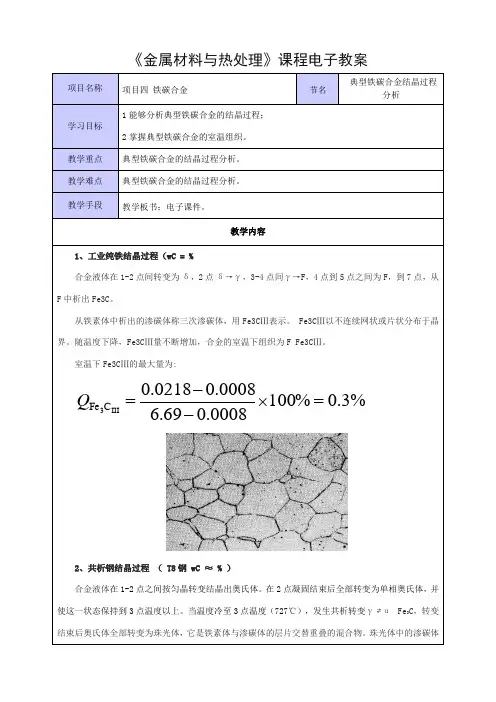

教学内容1、工业纯铁结晶过程(wC = %合金液体在1-2点间转变为δ,2点δ→γ,3-4点间γ→F ,4点到5点之间为F ,到7点,从F 中析出Fe3C 。

从铁素体中析出的渗碳体称三次渗碳体,用Fe3C Ⅲ表示。

Fe3C Ⅲ以不连续网状或片状分布于晶界。

随温度下降,Fe3C Ⅲ量不断增加,合金的室温下组织为F Fe3C Ⅲ。

室温下Fe3C Ⅲ的最大量为: %3.0%1000008.069.60008.00218.0III 3C Fe =⨯--=Q2、共析钢结晶过程 ( T8钢 wC ≈ % )合金液体在1-2点之间按匀晶转变结晶出奥氏体。

在2点凝固结束后全部转变为单相奥氏体,并使这一状态保持到3点温度以上。

当温度冷至3点温度(727℃),发生共析转变γ ⇄α Fe 3C ,转变结束后奥氏体全部转变为珠光体,它是铁素体与渗碳体的层片交替重叠的混合物。

珠光体中的渗碳体称为共析渗碳体。

当温度继续降低时,从铁素体中析出的少量Fe3C Ⅲ与共析渗碳体长在一起无法辨认。

转变结束时,相组成:αFe3C,组织组成:P珠光体中相的相对重量百分比:%2.11%8.88%100%8.880218.069.677.069.6C Fe 3=-==--==Q PK SK Q α3、亚共析钢结晶过程(45钢 wC ≈%以%C 的钢为例。

合金在温度3点以上冷却过程与合金Ⅰ相似,缓冷与GS 线相交于温度3点时,开始从奥氏体中析出铁素体。

随着温度降低,铁素体量不断增多,剩余奥氏体中碳的质量分数不断增大(沿GS 线变化)。

温度降到PSK (727 ℃)线,剩余奥氏体达到共析成分(wC=%),即发生共析反应,转变成珠光体。

热处理方法对金属材料的再结晶过程的影响金属材料的热处理是一种通过控制材料的温度和时间来改变其微观结构和性能的方法。

其中,热处理方法对金属材料的再结晶过程有着直接的影响。

本文将探讨不同热处理方法对金属材料再结晶过程的影响,并分析其原因。

一、退火热处理方法退火是常用的金属材料热处理方法之一。

退火热处理可以通过加热金属材料至其临界温度,然后在适当的温度下保持一段时间,最终使其再结晶。

退火处理主要通过以下几个方面影响再结晶过程:1. 温度:退火温度是影响再结晶过程的重要因素之一。

过低的温度将使晶粒长时间处于过饱和状态,导致再结晶速度缓慢;而过高的温度则可能导致晶粒长大过快。

因此,选择合适的退火温度可以有效促进再结晶过程的进行。

2. 时间:除了温度,退火时间也是影响再结晶过程的关键因素之一。

时间过短将导致晶粒晶界未完全形成,而时间过长则可能导致晶粒长大过大,造成材料性能的降低。

合理控制退火时间有利于获得理想的再结晶结构和性能。

二、变形热处理方法变形热处理是通过对金属材料进行塑性变形产生晶体缺陷,然后再加热处理来促进再结晶。

不同的变形热处理方法对金属材料再结晶过程的影响有所差异:1. 冷加工:冷加工是常用的变形热处理方法之一。

通过冷加工,可以引入大量的位错和晶体缺陷,从而为再结晶提供了必要的条件。

而通过适当的热处理,可以消除位错和晶体缺陷,促进再结晶的进行。

2. 热加工:热加工是通过加热金属材料至高温状态下进行变形,然后再进行适当的热处理。

由于高温下材料的塑性较好,热加工能够产生更多的位错和晶体缺陷,从而为再结晶提供了更好的条件。

三、淬火与回火热处理方法淬火与回火热处理常用于调节金属材料的硬度与韧性。

这种处理方法的影响主要体现在再结晶过程的控制上:1. 淬火:淬火过程通过快速冷却,可以使金属材料快速形成马氏体结构,并且抑制再结晶的进行。

因此,淬火对再结晶过程有抑制作用。

2. 回火:回火是淬火后的一个附加热处理过程。

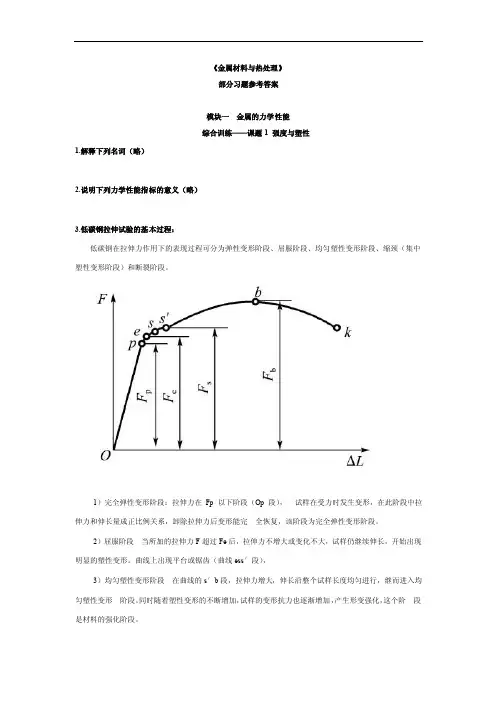

《金属材料与热处理》部分习题参考答案模块一金属的力学性能综合训练——课题1 强度与塑性1.解释下列名词(略)2.说明下列力学性能指标的意义(略)3.低碳钢拉伸试验的基本过程:低碳钢在拉伸力作用下的表现过程可分为弹性变形阶段、屈服阶段、均匀塑性变形阶段、缩颈(集中塑性变形阶段)和断裂阶段。

1)完全弹性变形阶段:拉伸力在Fp 以下阶段(Op段),试样在受力时发生变形,在此阶段中拉伸力和伸长量成正比例关系,卸除拉伸力后变形能完全恢复,该阶段为完全弹性变形阶段。

2)屈服阶段当所加的拉伸力F超过Fe后,拉伸力不增大或变化不大,试样仍继续伸长,开始出现明显的塑性变形。

曲线上出现平台或锯齿(曲线ess′段),3)均匀塑性变形阶段在曲线的s′b段,拉伸力增大,伸长沿整个试样长度均匀进行,继而进入均匀塑性变形阶段。

同时随着塑性变形的不断增加,试样的变形抗力也逐渐增加,产生形变强化,这个阶段是材料的强化阶段。

4)颈缩和断裂阶段在曲线的最高点(b点),达到最大拉伸力Fb 时,试样再次产生不均匀的塑性变形,变形主要集中于试样的某一局部区域,该处横截面积急剧减小,结果就形成了所谓“缩颈”现象。

随着缩颈处截面不断减小,承载能力不断下降,到k点时,试样发生断裂。

4.弹性极限在工程上的实际意义:材料受到外力时,几乎所有的弹性元件在工作时都不允许产生微小的塑性变形,只允许在弹性范围内工作。

制造这类工件的材料应以能保持弹性变形按正比例变化的最大抗力作为失效抗力指标。

屈服强度工程意义:屈服强度可以理解为金属材料开始产生明显塑性变形的最小应力值,其实质是金属材料对初始塑性变形的抗力。

屈服强度是工程技术上重要的力学性能指标之一,也是大多数工程构件和机器零件选材和设计的依据。

传统的设计方法,对于韧性材料以屈服强度为标准。

抗拉强度工程意义:抗拉强度的物理意义是韧性材料抵抗大量均匀塑性变形的能力。

铸铁等脆性材料拉伸过程中一般不出现缩颈现象,抗拉强度就是材料的断裂强度。

第二章 纯金属的结晶大多数金属材料都是经过冶炼得到液态金属,然后再经过浇铸而得到固态金属。

由液态金属凝固成具有晶态结构固相金属的过程称为结晶。

掌握液态金属的结晶规律,对控制铸件或铸锭的组织和性能具有重要作用。

一、本章教学目的1 介绍金属结晶的基本概念和基本过程2 阐明金属实际的结晶组织及其控制二、 教学内容及要求(1)了解金属结晶的宏观现象与微观过程, 掌握金属结晶的热力学条件, 金属结晶的结构条件;(2)掌握晶核形成的均匀形核与非均匀形核机制;(3)了解晶核的长大, 液固界面的微观结构, 晶体长大机制;(4)掌握液固界面前沿液体中的温度梯度, 晶体生长的界面形状与晶体形态, 长大速度, 晶粒大小的控制;(5)掌握金属铸锭的组织与缺陷, 铸锭三晶区的形成,铸锭组织的控制。

重点:(1)晶核的形成条件与方式;(2)晶核长大界面形状与晶体形态, 晶粒大小的控制;(2)铸锭三晶区的形成与控制难点:(1)金属结晶的热力学条件、结构条件;(2)温度梯度与生长形态;(3)铸锭组织的控制。

§2-1 金属结晶的现象一、冷却曲线与过冷现象研究纯金属的结晶过程常采用热分析法,即将纯金属加热熔化成液态,然后缓慢冷却下来,记录温度随时间变化的曲线,称为冷却曲线.。

从冷却曲线上可以看出,纯金属自液态缓慢冷却时,随着冷却时间的不断增加,热量不断地向外界散失,温度也连续下降;当温度降到理论结晶温度 Tm 时,液态纯金属并未开始结晶,而是需要继续冷却到 Tm以下某一温度 Tn时,液态金属才开始结晶,这种现象称为过冷现象。

理论结晶温度与实际结晶温度之差称为过冷度,即有ΔT=Tm-Tn。

如图所示,当液态纯金属的温度降到实际结晶温度 Tn开始结晶后,冷却曲线上会出现一个平台,这是由于液态纯金属在结晶时产生的结晶潜热与向外界散失的热量相等的原因,这个平台一直延续到结晶过程完毕,纯金属全部转变为固态为止,然后再继续向外散热直至冷却到室温,相应的冷却曲线呈连续下降。

试验4 观察金相显微组织试验1.实验目标了解本试验的实验原理,学会金相试样的制作和金相显微组织的观察。

2.实验原理金相显微分析是研究金属内部组织最重要的方法之一。

其原理是将试样表面光整处理后用浸蚀剂浸蚀,吹干后放到金相显微镜下观察。

由于金属晶界上原子排列错乱,各个晶粒的位向不同,各种组成相的物理性能、化学性能及相界面存在电位差。

因而受到腐蚀的程度也不一样(其中晶界处腐蚀最严重),腐蚀后出现程度不同的凹陷,在显微镜光束的照射下,具有不同的反光性能,从而可看到其凹凸不平的显微组织状态。

3.试样的制作制备过程和方法金相显微试样的制备过程是:取样-镶嵌-磨光-抛光-浸蚀-吹干等。

1)取样试样应选取材料具有代表性的部位。

待确定好部位后,再把试样取下。

对于硬度不高的材料可用手锯、车床来切取试样,硬度较高的材料可用砂轮切割机的砂轮切割锯片切下。

试样的尺寸通常采用直径12~15 mm,高12~15 mm的圆柱或边长12~15 mm的方形试样。

2)镶嵌如果试样尺寸太小,直接用手磨制困难时,可把试样镶嵌在低熔点合金或塑料中,以便于试样的磨制和抛光。

3)磨制将切好或镶好的试样在砂轮机上磨平,倒圆角。

然后用粒度不同的金相砂纸由粗到细依次进行磨制,一直磨到粒度最细的金相砂纸后方可进行粗抛光和细抛光。

为了磨出较高质量的试样,通常将金相砂纸平铺在玻璃板上。

磨制时,每换一次细粒度金相砂纸,试样磨制方向应转90°,这样才能逐步磨掉上道工序中金相砂纸的磨痕。

试样在每一号金相砂纸上磨制时,要沿一个方向磨,切忌来回磨削,而且施力要适当。

同时注意不要将上道工序中金相砂纸上的粗砂粒带到较细的砂纸上。

4)抛光经过细磨的试样还需进行抛光。

抛光的目的是去除细磨时遗留下的细微磨痕,获得光亮的镜面。

试样的抛光是在专用的抛光机上进行的。

抛光时在抛光盘上铺有丝绒等织物,并不断滴注抛光液(抛光液是由Al2O3或MgO或Cr2O3等极细粒度的磨料加水而形成的悬浮液)。

结晶过程观察实验报告1. 实验目的本实验旨在观察和了解结晶过程,通过观察晶体的形成过程,了解结晶的原理和性质。

2. 实验原理结晶是一种物质由溶液中过饱和度升高而逐渐沉淀下来的过程。

在结晶过程中,溶质的分子逐渐凝聚成晶体,晶体的形态和晶体的性质与溶剂的性质、温度、溶解度等因素有关。

3. 实验步骤3.1 实验器材准备- 烧杯- 镊子- 玻璃杯- 纱布- 热水槽- 活性炭3.2 实验操作1. 在烧杯中加入适量的溶质,如硫酸铜。

2. 加入适量的溶剂,如水,搅拌均匀。

3. 将溶液过滤得到纯净的溶液。

4. 将溶液倒入玻璃杯中,放入热水槽中升温。

5. 观察溶液在升温过程中的颜色变化和晶体的形成情况。

6. 在晶体形成后,用镊子取出晶体,放在纱布上晾干。

7. 将晶体放在活性炭上加热燃烧,观察燃烧过程。

8. 记录观察结果。

4. 实验结果与分析在实验过程中,我们观察到溶液在热水槽中升温过程中逐渐出现颗粒状物质悬浮在溶液中,并逐渐沉淀到底部,形成晶体。

晶体的形态呈现出规则的几何形状,具有固定的结构。

我们还观察到晶体具有一定的颜色,这是由于晶体中的物质分子的排列方式与晶体的化学成分相关。

不同的晶体具有不同的化学成分和结构,因此它们可以呈现出不同的颜色。

在采用活性炭加热燃烧晶体的实验中,我们观察到晶体在高温下燃烧产生明亮的火焰,并且火焰颜色也与晶体的化学成分相关。

这是因为在高温下,晶体中的化学键断裂,发生燃烧反应而释放能量,形成明亮的火焰。

5. 实验结论通过本次实验,我们了解了结晶过程的基本原理和性质。

结晶是一种物质从溶液中沉淀出来形成晶体的过程,它与溶剂的性质、温度、溶解度等因素密切相关。

在观察晶体的形成过程中,我们发现晶体具有固定的结构和规律的几何形状,这是由于晶体中的物质分子的排列方式决定的。

此外,晶体的颜色也与其化学成分相关。

在实验中用活性炭加热燃烧晶体,我们观察到晶体燃烧释放能量,并形成明亮的火焰,火焰的颜色也与晶体的化学成分有关。