MRP计划文件和计划参数

- 格式:doc

- 大小:30.00 KB

- 文档页数:6

MRP物料需求计划讲义什么是MRPMRP(Material Requirements Planning)是一种通过计算物料需求、库存水平和生产计划来管理物料供应的方法。

它的目标是确保在适当的时间、适量地生产和供应物料,以满足生产计划和客户需求。

MRP系统将产品的制造和交付分解为一系列的活动,从需求的产生到最终产品的交付。

MRP的基本原理MRP的基本原理是基于产品的制造和交付所需的物料清单以及预测的需求量,通过计算物料的需求和配送时间,确定所需的物料供应计划。

具体而言,MRP系统通过以下步骤进行物料需求计划:1.确定产品的物料清单:根据产品的设计和制造工艺,确定产品所需的原材料、零部件和组装件等物料清单。

2.确定物料的需求量:根据销售预测、库存水平和制造计划等信息,确定每个物料的需求量。

3.计算物料的净需求量:通过考虑已有库存和已安排的交付,计算出每个物料的实际需求量。

4.确定物料的供应计划:根据供应商的可用性和交货时间,确定每个物料的供应计划,包括采购订单和生产订单等。

5.跟踪物料的供应进度:对于已发出的采购订单和生产订单,跟踪供应商的交货进度,并及时调整计划。

6.监控物料的库存水平:根据物料的供应计划和实际交付情况,监控和管理物料的库存水平,以确保满足生产和客户需求。

通过以上步骤,MRP系统能够帮助企业实现物料的及时供应,减少库存积压和物料短缺的风险,从而提高生产效率和客户满意度。

MRP的优势和应用MRP系统在生产制造行业中广泛应用,具有以下优势和应用价值:1.提高生产计划的准确性:通过更精确地计算物料需求和配送时间,MRP系统能够更准确地制定生产计划,减少生产短缺和物料积压的风险。

2.降低物料成本:MRP系统能够通过优化物料的采购计划和库存水平,降低物料成本,提高供应链效率。

3.缩短交付周期:通过准确计算物料需求和配送时间,并根据供应商的可用性和交货时间制定供应计划,MRP系统能够帮助企业缩短交付周期,提高客户满意度。

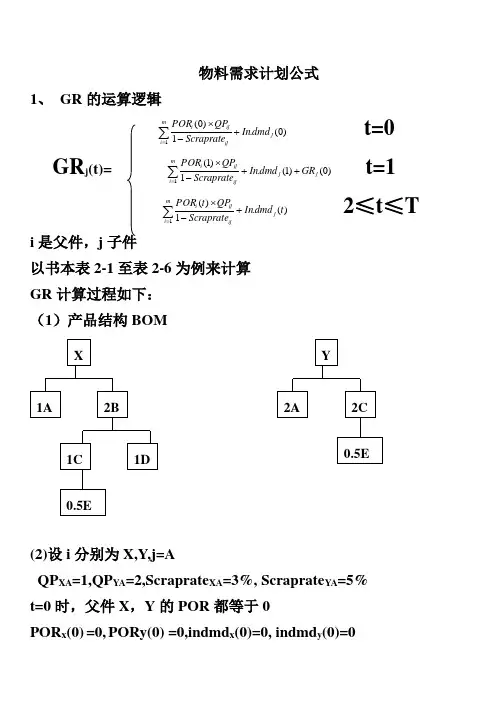

物料需求计划公式1、 GR 的运算逻辑)0(.1)0(1jmi ijij i dmdIn ScraprateQP POR +-⨯∑=t=0GR j (t)=)0()1(.1)1(1jjmi ijij i GR dmdIn ScraprateQP POR ++-⨯∑= t=1)(.1)(1t dmdIn ScraprateQP t POR jmi ijij i +-⨯∑= 2≤t ≤Ti 是父件,j 子件 以书本表2-1至表2-6为例来计算 GR 计算过程如下: (1)产品结构BOM(2)设i 分别为X,Y,j=AQP XA =1,QP YA =2,Scraprate XA =3%, Scraprate YA =5% t=0时,父件X ,Y 的POR 都等于0POR x (0) =0, PORy(0) =0,indmd x (0)=0, indmd y (0)=0GR A(0)= 0t=1时,父件X,Y的POR分别为POR x(1)=200,POR y(1) =200,indmd x(1)=0, indmd y(1)=0GRA(1)= (200×1)/(1-3%)+(200×2)/(1-5%)+0+0=627.2t=2时, 父件X,Y的POR分别为POR x(2)= 0,POR y(1) =150,indmd x(1)=0, indmd y(1)=0GR A(2)= ( 0×1)/(1-3%)+(150×2)/(1-5%)+0=315.82.SR的来源T=0的逾期量SR j(0)是应到未到量,T≥1的SR j(t)为排定在未来t时段将会取得的“已订未交量”3、POH的运算逻辑OH j+SR j(1)+SR j(0)-AL j-GR j(1) t=1POH j(t)=PAB j(t-1)+SR j(t)-GR j(t) 2≤t≤TOH A=300,SR A(1)=500,SR A(0)=0,AL A=200,GR A(1)=627(1)还是以上面的例子来计算t=1时,j=APOH A(1)= OH A+ SR A(1)+ SR A(0)- AL A- GR A(1)=-27t=2时,j=APOH A(2)=PAB A(1)+SR A(2)-GR A(2)4、 NR 的运算逻辑 NR j (t)=IF{POH j (t)≥SS j ,0,jjjYieldt POH SS)(-} 1≤t ≤T以上面的例子,j=APOH A (1)=-27, SS A =10,Yield A =100% NR A (1)= IF{POH A (1)≥SS A ,0,AAAYieldPOH SS)1(-}=IF{-27≥10,0,37}=37 NR A (2)=05、 PORC 的运算逻辑PORC j (t)=F(NR j (t),LSR) 1≤t ≤T(1) 最小订购量法,即一旦有净需求,订购量最少应为某基准量LS PORC j (t)=IF(NR j (t)>0,max{NR j (t),LS j },0) 1≤t ≤T(2) 定量批量法,即一旦有净需求,订购量始终为某基准量LS 整数倍 PORC j (t)=IF(NR j (t)>0,CEILING{NR j (t),LS j },0) 1≤t ≤T 以上面例子为例 j=A 时NR A (1)=37, LS A =500,A 的批量法则LSR 为最小订购量法,所以用公式(1)PORC A (1)=IF(NR A (1)>0,max{ NR A (1),LS A },0) =500 PORC A (2)=0PAB j (t)=POH j (t)+PORC j (t) 1≤t ≤T 以上面例子为例 当t=1,j=A 时POH A (1)= -27,PORC A (1)=500 PAB A (1)=-27+500=473 7、 POR 的运算逻辑∑=JLTk jk PORC1)( t=0POR j (t)= PORC j (t+LT j ) 1≤t ≤T-LT jT- LT j <t ≤T以上面例子为例当t=0时,j=A,因此LT j =2 POR A (t)=PORC A (1)+PORC A (2)=500+0=500当t=1时, j=A,因此LT j =2 计算PORC A (3)案例MRP计算步骤如下:(1)首先计算第1阶MRP物料A和B全部期别的毛需求(2)随机选取A或B,此处假设选A,按{POH(t)→NR(t) →PORC(t)→PAB(t)}的顺序依次计算第1至第9期数据。

MRP控制参数(1) –计划文件与处理代码(Processing key)花几个篇幅研究下运行MPS/MRP的控制参数,这些很关键的控制参数,但又很少有人能把逻辑关联弄的很清楚。

NETCH(净变化计划):即只计划上次计划以后计划相关内容发生变动的物料(注意,某些物料的参数发生变动了,系统也认为计划内容没发生变动)NETPL(计划周期内的净变化计划):即只在计划周期内执行净变化计划,周期外将不进行计划NEUPL(重新计划)所有的物料不管有没有变动都再次计划。

首先要介绍两个概念:1.运行类型(Planning run type): 即处理代码(NEUPL/NETCH/NETPL)决定了哪些物料参与MRP运算。

2.计划文件(Planning file):是一个包含所有物料清单的文件,一旦物料的变更与需求计划相关,与自动更新文件中的字段. 简单来说,计划文件决定了每次MPS/MRP运算时,有哪些物料参与,以何种运算逻辑(MPS/MRP)等等.所以,SAP在运行MPS/MRP运算时的第一个步骤就是读取计划文件。

介绍和计划文件相关的4个事务代码:1.MD20 –创建计划文件2.MD21 –显示计划文件3.MDAB –在后台创建计划文件4.MDRE –计划文件一致性检查MDRE(计划文件一致性检查)的用途:计划文件一旦创建,在SAP中是永久存在的,对物料主数据的更新等动作只会更新相应计划文件中的字段,所以一旦有计划物料变为非计划物料,这些物料的计划文件就是垃圾资料,不但会影响MPS/MRP运行的速度,还有可能造成错误,MDRE的作用就是一致性检查后删除这些无用的计划文件.记录类型: 虚拟件为D,其他物料为B低层代码:由物料主数据和在BOM中的层次决定,属于MRP展开逻辑的理论知识,有兴趣的自己研究吧,可以不用过多关注.MPS标识:勾中的标识以MPS逻辑运算,否则为MRP全修改计划: 即处理代码(Processing key)中的NETCH,说到这里,终于快到本篇博文的主题了,课前铺垫还真是长,贱客抹把冷汗先.净更改PHor:即处理代码(Processing key)中的NETPL, 有同学会问,处理代码不是有3个嘛?为啥差一个? 贱客说: 不要着急,马上回来*O*.复位建议: 如被勾中,将在MPS/MRP运算时删除并重新创建前次运算产生的计划订单,计划行及采购申请。

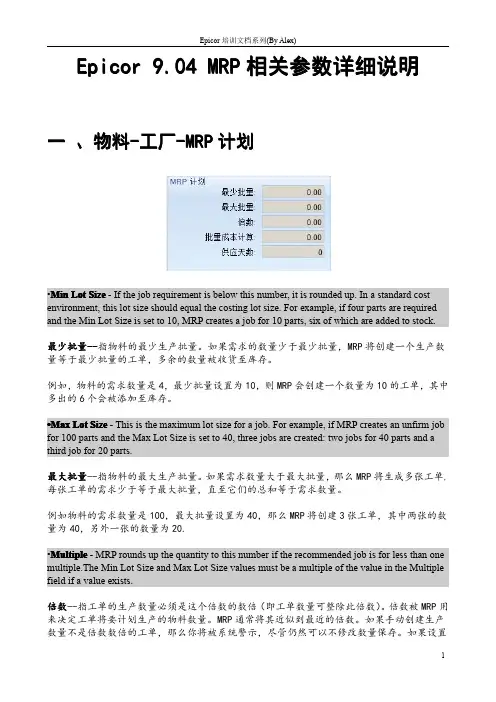

Epicor9.04MRP相关参数详细说明-MRP计划工厂-MRP、物料--工厂一、物料•Min Lot Size-If the job requirement is below this number,it is rounded up.In a standard cost environment,this lot size should equal the costing lot size.For example,if four parts are required and the Min Lot Size is set to10,MRP creates a job for10parts,six of which are added to stock.--指物料的最少生产批量。

如果需求的数量少于最少批量,MRP将创建一个生产数最少批量最少批量--量等于最少批量的工单,多余的数量被收货至库存。

例如,物料的需求数量是4,最少批量设置为10,则MRP会创建一个数量为10的工单,其中多出的6个会被添加至库存。

•Max Lot Size-This is the maximum lot size for a job.For example,if MRP creates an unfirm job for100parts and the Max Lot Size is set to40,three jobs are created:two jobs for40parts and a third job for20parts.最大批量--指物料的最大生产批量。

如果需求数量大于最大批量,那么MRP将生成多张工单,每张工单的需求少于等于最大批量,直至它们的总和等于需求数量。

例如物料的需求数量是100,最大批量设置为40,那么MRP将创建3张工单,其中两张的数量为40,另外一张的数量为20.•Multiple-MRP rounds up the quantity to this number if the recommended job is for less than one multiple.The Min Lot Size and Max Lot Size values must be a multiple of the value in the Multiple field if a value exists.倍数--指工单的生产数量必须是这个倍数的数倍(即工单数量可整除此倍数)。

MRP控制参数(1) –计划文件与处理代码(Processing key) 花几个篇幅研究下运行MPS/MRP的控制参数,这些很关键的控制参数,但又很少有人能把逻辑关联弄的很清楚。

NETCH(净变化计划):即只计划上次计划以后计划相关内容发生变动的物料(注意,某些物料的参数发生变动了,系统也认为计划内容没发生变动)NETPL(计划周期内的净变化计划):即只在计划周期内执行净变化计划,周期外将不进行计划NEUPL(重新计划)所有的物料不管有没有变动都再次计划。

首先要介绍两个概念:1.运行类型(Planning run type): 即处理代码(NEUPL/NETCH/NETPL)决定了哪些物料参与MRP运算。

2.计划文件(Planning file):是一个包含所有物料清单的文件,一旦物料的变更与需求计划相关,与自动更新文件中的字段. 简单来说,计划文件决定了每次MPS/MRP运算时,有哪些物料参与,以何种运算逻辑(MPS/MRP)等等.所以,SAP在运行MPS/MRP运算时的第一个步骤就是读取计划文件。

介绍和计划文件相关的4个事务代码:1.MD20 –创建计划文件2.MD21 –显示计划文件3.MDAB –在后台创建计划文件4.MDRE –计划文件一致性检查MDRE(计划文件一致性检查)的用途:计划文件一旦创建,在SAP中是永久存在的,对物料主数据的更新等动作只会更新相应计划文件中的字段,所以一旦有计划物料变为非计划物料,这些物料的计划文件就是垃圾资料,不但会影响MPS/MRP 运行的速度,还有可能造成错误,MDRE的作用就是一致性检查后删除这些无用的计划文件.记录类型: 虚拟件为D,其他物料为B低层代码:由物料主数据和在BOM中的层次决定,属于MRP展开逻辑的理论知识,有兴趣的自己研究吧,可以不用过多关注.MPS标识:勾中的标识以MPS逻辑运算,否则为MRP全修改计划: 即处理代码(Processing key)中的NETCH,说到这里,终于快到本篇博文的主题了,课前铺垫还真是长,贱客抹把冷汗先.净更改PHor:即处理代码(Processing key)中的NETPL, 有同学会问,处理代码不是有3个嘛?为啥差一个? 贱客说: 不要着急,马上回来*O*.复位建议: 如被勾中,将在MPS/MRP运算时删除并重新创建前次运算产生的计划订单,计划行及采购申请。

净需求的计算公式净需求=(毛需求/ (1 -损耗率)一现有库存+安全库存一预计入库量+已分配数量)或者净需求=(毛需求/ ( 1+损耗率)一现有库存+安全库存一预计入库量+已分配数量)U 计划订单量的计算公式计划订单量=批量调整(净需求数量/成品率)。

其中,如果进行批量调整,不同订货策略批量调整的原则如下:u 期间订货量(POQ):计划订单量=最小订货量+取大整数[(净需求-最小订货量)/批量增量]*批量增量。

u 固定批量(FOQ):计划订单量=取大整数[净需求/(固定/经济批量)]*(固定/经济批量)u 批对批(LFL):计划订单量=最小订货量+取大整数[(净需求-最小订货量)/批量增量]*批量增量。

u 再订货点(ROP):计划订单量=固定/经济批量。

U 毛需求毛需求指未扣除现有库存及预计入库时的需求,来源有以下三种类型:销售订单;产品预测单;上级物料的计划订单对下级物料的相关需求。

u 销售订单的毛需求数量:取剩余未出库的订单数。

即总的订单数减去已经出库的数量。

如果销售订单进行了锁库,锁库部分的数量不作为毛需求参与计算。

u 产品预测单的需求数量:取预测单的数量-执行数量或者数量,具体请参考《产品预测单下推生成销售订单》中MRP计算时,需求数量的取数原则。

u 上级物料的计划订单对下级物料的相关需求:取审核的计划订单的建议订单量U 已分配量任务单计划确认字段为“Y”,单据状态为“计划”或“确认”或“下达”且作废标志不为“Y”的才计入已分配;已分配量指被其他销售订单、生产任务占用的物料数量,包括以下几种类型:u 拖期的销售订单(订单剩余数量);u 生产任务、委外订单相关联的投料单中没有领用物料的数量;u 物料替代清单中替代料的实际替代量。

U 预计入库量任务单计划确认字段为“Y”,单据状态为“计划”或“确认”或“下达”且作废标志不为“Y”的才计入预计入库量;预计入库单据包括以下几种类型:u 生产任务单和委外订单(总计划生产数已完工入库),在计算预计入库量时,联副产品也可以作为预计入数量;u 采购申请单(数量-审核的采购订单数,采购申请单行关闭的不考虑)u 采购订单(总的订单数-已入库数量)u 计划订单(建议订单量)u 物料替代清单(被替代料的实际需求量)。

MRP控制参数(1) –计划文件与处理代码(Processing key)花几个篇幅研究下运行MPS/MRP的控制参数,这些很关键的控制参数,但又很少有人能把逻辑关联弄的很清楚。

NETCH(净变化计划):即只计划上次计划以后计划相关内容发生变动的物料(注意,某些物料的参数发生变动了,系统也认为计划内容没发生变动)NETPL(计划周期内的净变化计划):即只在计划周期内执行净变化计划,周期外将不进行计划NEUPL(重新计划)所有的物料不管有没有变动都再次计划。

首先要介绍两个概念:1.运行类型(Planning run type): 即处理代码(NEUPL/NETCH/NETPL)决定了哪些物料参与MRP运算。

2.计划文件(Planning file):是一个包含所有物料清单的文件,一旦物料的变更与需求计划相关,与自动更新文件中的字段. 简单来说,计划文件决定了每次MPS/MRP运算时,有哪些物料参与,以何种运算逻辑(MPS/MRP)等等.所以,SAP在运行MPS/MRP运算时的第一个步骤就是读取计划文件。

介绍和计划文件相关的4个事务代码:–创建计划文件–显示计划文件–在后台创建计划文件–计划文件一致性检查MDRE(计划文件一致性检查)的用途:计划文件一旦创建,在SAP中是永久存在的,对物料主数据的更新等动作只会更新相应计划文件中的字段,所以一旦有计划物料变为非计划物料,这些物料的计划文件就是垃圾资料,不但会影响MPS/MRP运行的速度,还有可能造成错误,MDRE的作用就是一致性检查后删除这些无用的计划文件.v1.0 可编辑可修改记录类型: 虚拟件为D,其他物料为B低层代码:由物料主数据和在BOM中的层次决定,属于MRP展开逻辑的理论知识,有兴趣的自己研究吧,可以不用过多关注.MPS标识:勾中的标识以MPS逻辑运算,否则为MRP全修改计划: 即处理代码(Processing key)中的NETCH,说到这里,终于快到本篇博文的主题了,课前铺垫还真是长,贱客抹把冷汗先.净更改PHor:即处理代码(Processing key)中的NETPL, 有同学会问,处理代码不是有3个嘛为啥差一个贱客说: 不要着急,马上回来*O*.复位建议: 如被勾中,将在MPS/MRP运算时删除并重新创建前次运算产生的计划订单,计划行及采购申请。

MRP计划文件和计划参数MRP(Material Requirements Planning)是一种计划制定工具,用于确保公司能够按时、按需地生产和交付产品。

MRP计划文件和计划参数是实施MRP系统的重要组成部分。

下面将详细介绍MRP计划文件和计划参数的含义和作用。

1.主生产计划(MPS):MPS是MRP计划文件的核心组件,它描述了公司为满足市场需求而制定的生产计划。

MPS包括了产品、生产数量、交付时间和生产周期等信息。

通过跟踪和管理MPS,公司能够根据市场需求进行计划生产,确保产品的及时交付。

2. Bill of Materials(BOM):BOM是MRP计划文件的另一个重要组件,它列出了产品所需的各个零部件和原材料。

BOM包含了每个零部件的数量、规格和供应商等信息。

通过管理BOM,公司可以准确计算所需的零部件和原材料数量,从而确保生产过程中的物资供应充足,避免因为物资短缺导致生产延误。

3. Master Production Schedule(MPS):MPS是MRP计划文件的第三个重要组件,它将MPS和BOM结合起来,根据市场需求和物资供应情况,确定每个生产周期内所需的零部件和原材料数量。

通过分析MPS,公司可以制定合理的生产计划,确保零部件和原材料的准时交付和适度库存。

1. 安全库存(Safety Stock):安全库存指的是为了应对物资不足或突发情况而额外储备的库存量。

通过设置合理的安全库存参数,公司可以在面临突发情况时保证生产运作的连续性,避免生产中断或推迟。

2. 制造周期(Lead Time):制造周期是从下达生产订单到产品完成的时间。

通过准确测算和合理设置制造周期参数,公司可以确保生产计划的准时交付,并合理安排物资供应。

3. 订单批量(Order Quantity):订单批量指的是每次采购或生产时的物资数量。

通过设置合理的订单批量参数,公司可以实现经济批量采购和减少运输成本。

4. 重新审视周期(Review Period):重新审视周期是指公司定期检查和评估MRP计划文件和参数的时间间隔。

PP中的MRP类型:前台设置是在MRP1 视图中:PP模块常用的MRP类型为主生产计划(M0)、物料需求计划(PD)或者无计划(ND).具体的后台配置在物料需求计划中:具体路径为:生产-物料需求计划-主数据-检查MRP类型MRP类型的差距主要体现在控制参数中确定的类型(Firming types)上。

确定的类型主要反应两个问题:1.已存在的计划时界(计划时界内)已什么形式体现(确认OR 不确认?)2.有新的计划订单进入计划时界内怎么处理?(确认:指实际中该订单是要被用来生产的,不能更改。

系统中,MRP元素数据中有* .在正常情况下,*根据计划时界中的内容确定,保护计划不受到MRP、MPS的破坏,跑MRP 时,即不会更改和删除该订单。

)确定的类型中的具体含义:0.计划结果未被确认:计划世界内的计划订单不是确认的,可以删除、增加或减少,若存在一个新订单,该在什么时候就在什么时候,类似于无计划时界概念。

1.自动确认和订购建议被重新计划:计划时界中的计划订单是确认的,若有新订单,新订单产生的计划订单不在计划时界内,在计划时界后,即新单不影响计划时界里面的内容。

2.不含订购建议的自动确定:计划时界中的计划订单是确认的,若有新单,新单不产生计划订单,表现方式是缺料的方式。

3.手工确定和订单建议再计划:计划时界内的计划订单不会确认,若有新单,新单产生计划订单,计划订单在计划时界后面。

4.手工确定不含订单建议:计划时界内的计划订单不会确认,若有新单,新单不产生计划订单,以缺料形式表现。

运行MRP时的控制参数:处理代码:CH N : 上一次跑MRP到现在,有变更的物料就会跑MRP(一般用)。

PL P : 在计划区间中有变化的物料会跑MRP.3.NEUPL G: 全跑。

一般建议一个新的工厂,系统第一次上线事,一定要用NEUPL G 对全工厂跑一次MRP,作用为:1)对所有的物料建立计划文件2)对全部的物料跑MRP .计划文件的用途:仅提供依据,哪些物料需要跑MRP,哪些物料不需要跑MRP,或者怎样跑的文件。

Epicor9.04MRP相关参数详细说明-MRP计划工厂-MRP、物料--工厂一、物料•Min Lot Size-If the job requirement is below this number,it is rounded up.In a standard cost environment,this lot size should equal the costing lot size.For example,if four parts are required and the Min Lot Size is set to10,MRP creates a job for10parts,six of which are added to stock.--指物料的最少生产批量。

如果需求的数量少于最少批量,MRP将创建一个生产数最少批量最少批量--量等于最少批量的工单,多余的数量被收货至库存。

例如,物料的需求数量是4,最少批量设置为10,则MRP会创建一个数量为10的工单,其中多出的6个会被添加至库存。

•Max Lot Size-This is the maximum lot size for a job.For example,if MRP creates an unfirm job for100parts and the Max Lot Size is set to40,three jobs are created:two jobs for40parts and a third job for20parts.最大批量--指物料的最大生产批量。

如果需求数量大于最大批量,那么MRP将生成多张工单,每张工单的需求少于等于最大批量,直至它们的总和等于需求数量。

例如物料的需求数量是100,最大批量设置为40,那么MRP将创建3张工单,其中两张的数量为40,另外一张的数量为20.•Multiple-MRP rounds up the quantity to this number if the recommended job is for less than one multiple.The Min Lot Size and Max Lot Size values must be a multiple of the value in the Multiple field if a value exists.倍数--指工单的生产数量必须是这个倍数的数倍(即工单数量可整除此倍数)。

MRP参数详细说明MRP(Material Requirements Planning)即物料需求计划,是一个用于确保企业生产和供应链运作平稳高效的计划方法。

MRP系统通过识别和计划所需的原材料、零部件和成品,以最低的成本和最高的效率满足生产和客户需求。

下面是MRP参数的详细说明。

1.生产订单参数:-订单数量:确定生产订单的数量,根据市场需求和销售预测进行调整。

-订单日期:指定生产订单的开始日期,以确保及时满足需求和安排生产资源。

2.计划时间参数:-计划时间框架:指定MRP计算所需的时间范围,通常根据企业的生产和物料供应周期而定。

-计划间隔:指定MRP计算的时间间隔,通常以天为单位,以确定物料需求和计划的更新频率。

3.物料参数:-物料编号:唯一标识物料的编码,用于识别和跟踪物料的需求和库存情况。

-物料描述:提供物料的详细说明,包括名称、规格、用途等信息。

-单位:指定物料的计量单位,如个、箱、千克等。

-安全库存:确定所需的最低库存水平,以应对供应链中的不确定性和突发情况。

4.计划参数:-提前期:指定在其需求产生之前所需要的时间,以便及时采购和安排生产。

-采购时间:确定预计采购物料到达的时间,以便安排生产和避免库存短缺。

-生产时间:确定预计完成生产的时间,以便满足客户需求和安排物料采购。

5.库存参数:-初始库存:指定MRP计算开始时的库存水平,以确保准确计算物料需求和采购计划。

-库存减少:确定库存减少的原因,如销售订单、工艺损耗、报废等。

6.供应商参数:-供应商编号:唯一标识供应商的编码,用于管理和识别不同的供应商。

-最小订购量:确定供应商要求的最小订单或采购量,以确保物料供应的经济性和可行性。

-交货时间:指定供应商预计交货的时间,以便安排生产和满足客户需求。

7.MRP运算参数:-引导时间:确定订单或需求在系统中引导到下级供应链环节的时间,以确保及时的物料供应。

-批量大小:确定批量制造或采购的物料数量,以满足成本和效率需求。

MRP控制参数(1) –计划文件与处理代码(Processing key)

花几个篇幅研究下运行MPS/MRP的控制参数,这些很关键的控制参数,但又很少有人能把逻辑关联弄的很清楚。

NETCH(净变化计划):即只计划上次计划以后计划相关内容发生变动的物料(注意,某些物料的参数发生变动了,系统也认为计划内容没发生变动)

NETPL(计划周期内的净变化计划):即只在计划周期内执行净变化计划,周期外将不进行计划

NEUPL(重新计划)所有的物料不管有没有变动都再次计划。

首先要介绍两个概念:

1.运行类型(Planning run type): 即处理代码(NEUPL/NETCH/NETPL)决定了哪些物料参与MRP运算。

2.计划文件(Planning file):是一个包含所有物料清单的文件,一旦物料的变更与需求计划相关,与自动更新文件中的字段. 简单来说,计划文件决定了每次MPS/MRP运算时,有哪些物料参与,以何种运算逻辑(MPS/MRP)等等.

所以,SAP在运行MPS/MRP运算时的第一个步骤就是读取计划文件。

介绍和计划文件相关的4个事务代码:

–创建计划文件

–显示计划文件

–在后台创建计划文件

–计划文件一致性检查

MDRE(计划文件一致性检查)的用途:计划文件一旦创建,在SAP中是永久存在的,对物料主数据的更新等动作只会更新相应计划文件中的字段,所以一旦有计划物料变为非计划物料,这些物料的计划文件就是垃圾资料,不但会影响MPS/MRP运行的速度,还有可能造成错误,MDRE的作用就是一致性检查后删除这些无用的计划文件.

记录类型: 虚拟件为D,其他物料为B

低层代码:由物料主数据和在BOM中的层次决定,属于MRP展开逻辑的理论知识,有兴趣的自己研究吧,可以不用过多关注.

MPS标识:勾中的标识以MPS逻辑运算,否则为MRP

全修改计划: 即处理代码(Processing key)中的NETCH,说到这里,终于快到本篇博文的主题了,课前铺垫还真是长,贱客抹把冷汗先.

净更改PHor:即处理代码(Processing key)中的NETPL, 有同学会问,处理代码不是有3个嘛为啥差一个贱客说: 不要着急,马上回来*O*.

复位建议: 如被勾中,将在MPS/MRP运算时删除并重新创建前次运算产生的计划订单,计划行及采购申请。

(理解MD02中计划建议参数“删除重建”)

展开BOM: 如被勾中,将在MPS/MRP运算时,重新展开前次计划订单,计划行及采购申请中的BOM

更新时间标记:该计划文件何时被更新, 为格林威治时间。

MRP时间标记:前次运行MRP的时间,同样为格林威治时间

创建日期:该计划文件的日期.

MRP控制者/物料描述:

好,简单介绍完计划文件, 请我们今天的猪脚处理代码(Processing Key)登场:

CH –总水平的净变化

PL –计划水平的净变化

3.NEUPL –再生计划

MPS/MRP运算时的第一个步骤就是读取计划文件.如果我们的处理代码是NEUPL(再生计划)的话,MPS/MRP运算之前会删除当前存在的所有计划文件,然后对所有物料重新产生计划文件并再继续下面MPS/MRP的运算步骤.这也是为什么计划文件中没有这个字段标识的原因。

另外,新系统第一次MPS/MRP运行时,也要用NEUPL跑一次。

其实如果没有系统效能的考量,每次MPS/MRP时都应该用NEUPL,这样可以保证每次运算都会包括所有的材料,读取到的主数据的资料都是最新的.

因为MPS/MRP每次运算的时间都很长,而且运算时会影响用户的正常使用,所以我们需要找一个效能与实用的折中点,就产生了NETCH和NETPL.意思是和计划相

关的参数自前次MPS/MRP运行后有更新的物料才参与下次运算, 不过NETPL与NETCH更过分, NETCH是只要有变更就需要参加运算, 而NETPL是一定计划期间内有变更的物料才参加运算,否则也不参加。

所以基本上我们都会建议用NETPL和NETCH来运行MRP运算。

另外要注意的是,单个物料无法使用NEUPL运行MPS/MRP。

讲到这里,大家可能又有几个问题产生了:

1.净变化/修改具体指的是哪些内容

2.选择NETCH/NETPL时, SAP怎么找到参与运算的物料

PL的计划期间是如何定义的

净变化(Net Change)按照SAP的解释,包括以下内容:

1.库存变化:物料的供求关系发生变化

2.生成物料相关的凭证:采购申请,采购订单,计划订单,销售需求,预测,独立需求或预留等

3.主数据中与计划相关的字段更新

4.删除收(Receipt)或发(Issue)的数量

5.特别注意:配置中关于计划相关的变更,不会自动更新计划文件,必

须重新生成计划文件,即如果后台计划相关的参数有调整过,最好用NEUPL计划运行一次MPS/MRP,以确定更新能正确及时的生效。

一旦这些净变化产生,SAP就会判断当前时间,发生在计划期间内的,会同时标识计划文件中的”全修改计划”和”净更改Phor”字段, 如果在计划期间外的净变化,则只会标识计划文件中的”全修改计划”字段。

这样子在MPS/MRP第一个步骤:读取计划文件时,就可以根据我们界面上选择的NETCH或NETPL挑选出要参与运算的物料了。

计划期间在何处设定:

1.事务代码: OMDX

2.路径:SPRO--生产—物料需求计划—计划—MRP计算—定义计划区间

所以接下来我们看看如果对1700工厂的物料变更在500天之内和之外的变更对计划文件会有什么影响.以AS000-000-000这个物料的计划文件为例,在我们测试伊始,它是裸妆.

我们修改物料主数据中的自制时间,再回头看该物料的计划文件,可以看到NETCH和NETPL都已自动更新,为啥同时更新两个字段, 其实很好理解,计划期间内更新过了,这个物料一定是更新过了.所以这种状况,无论是用NETCH或者NETPL,MPS/MRP运算都会纳入此物料.

接下来我们以NETCH运行MRP再查看计划文件,发现该物料又变回裸妆的样子.

然后我们手工创建一张500天(2013/03/22)后的计划订单,再看看是什么状况

可以看到只有”全修改计划”被标识, 这样子运行MPS/MRP时,如果控制代码选择NETPH,改物料将不会参加运算.

MPS/MRP控制参数中的计划模式(Planning mode)字段。

首先看看计划模式到底是什么东东(见附图)

可以看到有3个参数:

1.适应计划数据(普通模式)

2.重展BOM和工艺路线

3.删除并重新创建计划数据

相信大家看到2,3都很好理解, 选择2, 运行MPS/MRP的时候就会按照需求日期重展相关单据中的BOM和工艺路线; 选择3时, 直接删除前次MPS/MRP运行后生成的计划单据(计划订单,采购申请),并依照最新的主数据资料重新生产.

那么这个”1.适应计划数据(普通模式)”到底是什么意义呢

说的通俗一点, 选择1就是SAP会自行判断要怎样处理。

说到这里,大家的疑问又出来了,SAP依据什么标准来做出判断呢

答案就是我们前面探讨过的计划文件(Planning file).根据贱客测试的结果, 选择1.适应计划数据的结果就是会依据计划文件中”重投订单(ResetProps)”与”展开”BOM(ExplodedBOM)”字段的表示进行MPS/MRP运算。

简单来说:

1.如果计划模式选择1.适应计划数据, 同时计划文件中的”重投订单”被标识, 等同于选择计划模式3

2.如果计划模式选择1.适应计划数据,同时计划文件中的”展开BOM”被标识,等同于选择计划模式2

3.如果计划模式选择2或者3, 直接覆写计划文件中的对应标识.

计划文件中的这两个标识为是SAP自动更新的, 那SAP做出的更新逻辑对不对呢所以接下来我们就来测试看看什么状况下SAP会更新这两个标识.

在测试前,稍微梳理下MPS/MRP的概念和逻辑,问自己两个问题:

1.什么状况下MPS/MRP运算是需要展开BOM和工艺路线

BOM或者工艺路线更新后,原来的计划单据需要依照最新的BOM或工艺路线展开2.什么状况下MPS/MRP运算是需要重投订单

订单数量,或者交期等有变更时, 计划单据需要重新生成。

所以我们就来分别测试这两种状况。

首先我们修改这个物料的BOM后查询计划文件,可以看到”展开BOM”的字段已被标识.

接下来我们修改物料主数据中的自制时间,再查询计划文件, 可以看到重投订单/复位建议字段已被标识.。