轧机主传动系统扭振计算解析法和有限元法的对比

- 格式:pdf

- 大小:173.18 KB

- 文档页数:4

《考虑带材的轧机主传动系统扭振研究》篇一一、引言在带材轧制过程中,轧机主传动系统的扭振问题是一个重要的研究课题。

扭振不仅会影响轧机的正常运行,还可能对带材的质量和轧机的使用寿命产生不良影响。

因此,对轧机主传动系统扭振的研究具有重要的理论意义和实际应用价值。

本文将针对考虑带材的轧机主传动系统扭振问题进行研究,旨在深入探讨其产生原因、影响因素及相应的控制措施。

二、轧机主传动系统扭振的产生原因及影响因素1. 产生原因轧机主传动系统的扭振主要由于电机与轧辊之间的转矩波动、轧制过程中的摩擦力变化、带材的厚度、宽度及材质差异等因素引起。

此外,轧机主传动系统的结构设计、刚度及阻尼等因素也会对扭振产生影响。

2. 影响因素(1)电机与轧辊之间的转矩波动:电机转矩的波动是引起轧机主传动系统扭振的主要原因之一。

转矩波动的大小、频率及相位等因素都会对扭振产生影响。

(2)轧制过程中的摩擦力变化:轧制过程中,轧辊与带材之间的摩擦力会发生变化,从而导致轧机主传动系统的扭振。

(3)带材的厚度、宽度及材质差异:不同厚度、宽度及材质的带材在轧制过程中会产生不同的力学性能,进而影响轧机主传动系统的扭振。

三、考虑带材的轧机主传动系统扭振研究方法针对考虑带材的轧机主传动系统扭振问题,本文采用以下研究方法:1. 理论分析:通过建立轧机主传动系统的动力学模型,分析扭振的产生原因及影响因素。

结合带材的力学性能,探讨带材对轧机主传动系统扭振的影响。

2. 实验研究:通过实验测量轧机主传动系统的扭振数据,分析实际生产过程中扭振的特点及规律。

同时,通过改变带材的厚度、宽度及材质等参数,研究这些因素对扭振的影响。

3. 仿真分析:利用仿真软件对轧机主传动系统进行仿真分析,验证理论分析的正确性。

通过改变仿真参数,探讨不同因素对扭振的影响程度。

四、控制措施及优化建议针对轧机主传动系统的扭振问题,本文提出以下控制措施及优化建议:1. 优化电机与轧辊之间的转矩控制:通过优化电机的转矩控制策略,减小转矩波动,从而降低轧机主传动系统的扭振。

《4300中厚板轧机主传动系统的扭振研究》篇一一、引言在钢铁工业中,轧机是关键设备之一,用于金属板带的冷、热轧制加工。

而其中主传动系统则是轧机中至关重要的组成部分,它直接影响着轧制过程中的稳定性、效率及产品的质量。

然而,在轧制过程中,主传动系统经常受到扭振的困扰,这种扭振现象不仅影响设备的正常运行,还可能造成设备的损坏和产品的质量波动。

因此,对4300中厚板轧机主传动系统的扭振进行研究,对于提高轧机的性能和延长设备的使用寿命具有重要意义。

二、扭振现象及其影响扭振是指传动系统中扭矩的周期性变化所引起的轴系扭转振动现象。

在4300中厚板轧机主传动系统中,扭振现象主要表现为:轧机在工作过程中,由于驱动力的变化和轧件的不均匀性,导致主传动轴的扭矩产生周期性波动,从而引发轴系的扭转振动。

这种扭振现象会导致设备的振动和噪音增加,加剧轴承、齿轮等传动部件的磨损,严重时甚至可能引发设备故障。

三、扭振研究方法针对4300中厚板轧机主传动系统的扭振问题,本文采用理论分析、数值模拟和实验研究相结合的方法。

首先,通过理论分析,建立主传动系统的动力学模型,分析扭振产生的机理和影响因素。

其次,利用数值模拟软件对动力学模型进行仿真分析,预测扭振的规律和特点。

最后,通过实验研究,对理论分析和数值模拟的结果进行验证和修正。

四、主传动系统扭振研究内容1. 动力学模型建立:根据4300中厚板轧机主传动系统的结构和工作原理,建立考虑了各种因素的动力学模型。

包括传动轴的刚度、阻尼、扭矩等参数的设定,以及轧制过程中的力变化等因素的考虑。

2. 扭振产生机理分析:通过对动力学模型的分析,揭示扭振产生的机理和影响因素。

包括驱动力的变化、轧件的不均匀性、传动部件的制造误差等因素对扭振的影响。

3. 数值模拟分析:利用数值模拟软件对动力学模型进行仿真分析,预测扭振的规律和特点。

包括扭振的频率、振幅、传播规律等。

4. 实验研究:通过实验研究对理论分析和数值模拟的结果进行验证和修正。

《4300中厚板轧机主传动系统的扭振研究》篇一一、引言在现代化钢铁生产过程中,轧机作为关键设备之一,其主传动系统的性能直接关系到生产效率和产品质量。

扭振作为轧机主传动系统中的一种常见问题,不仅会影响设备的正常运行,还可能对设备造成损害。

因此,对4300中厚板轧机主传动系统的扭振问题进行研究,对于提高轧机的生产效率和产品质量具有重要意义。

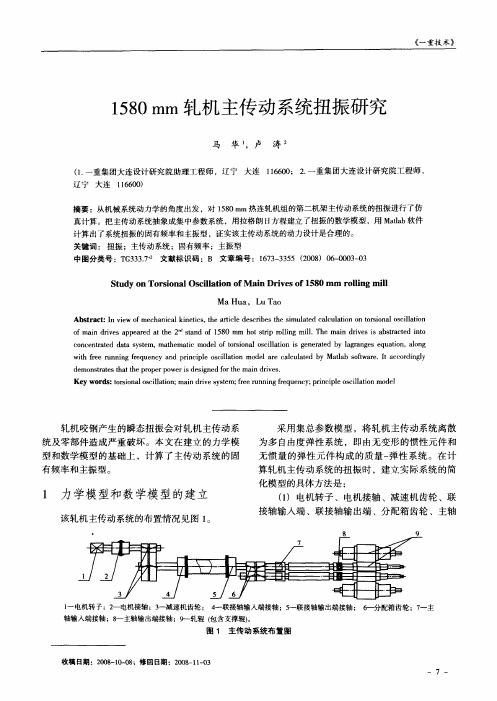

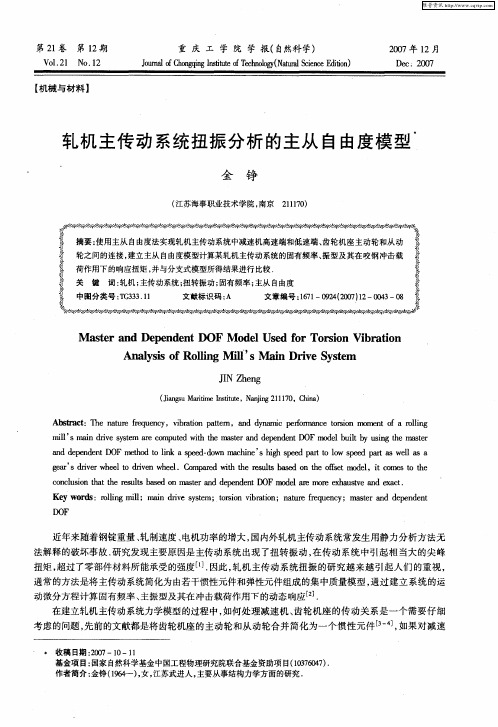

二、4300中厚板轧机主传动系统概述4300中厚板轧机主传动系统主要由电动机、联轴器、减速器、轧辊等部分组成。

在生产过程中,电动机通过联轴器将动力传递给减速器,再由减速器驱动轧辊进行轧制作业。

由于轧制过程中存在各种复杂的力学作用,使得主传动系统容易产生扭振现象。

三、扭振产生的原因及危害扭振产生的原因主要包括电动机与负载之间的转矩不匹配、系统刚度不足、传动部件制造误差等。

这些因素导致主传动系统在运行过程中产生周期性的扭转振动,不仅会影响设备的正常运行,还会导致设备部件的疲劳损伤,甚至引发严重的安全事故。

四、扭振研究方法及实验设计针对4300中厚板轧机主传动系统的扭振问题,可采用理论分析、仿真分析和实验研究等方法。

首先,通过建立主传动系统的数学模型,对扭振的产生机理进行理论分析。

其次,利用仿真软件对主传动系统进行仿真分析,预测扭振的特性和影响因素。

最后,通过实验研究验证理论分析和仿真分析的结果,为实际生产提供指导。

实验设计主要包括传感器布置、数据采集和处理、实验方案制定等步骤。

传感器用于监测主传动系统的运行状态和扭振特性,数据采集和处理用于获取扭振的相关信息,实验方案则需根据实际生产条件和需求进行制定。

五、实验结果与分析通过实验研究,可以获取4300中厚板轧机主传动系统的扭振特性和影响因素。

首先,通过对传感器采集的数据进行处理和分析,可以得出主传动系统的扭振幅度和频率等特性。

其次,通过对比不同工况下的扭振特性,可以找出影响扭振的主要因素。

最后,根据理论分析和仿真分析的结果,提出相应的优化措施和改进方案。

《考虑带材的轧机主传动系统扭振研究》篇一一、引言在现代金属轧制工业中,带材轧机主传动系统的扭振问题已经成为一个亟待解决的技术难题。

由于轧制过程中涉及到的多种复杂因素,如轧制力、轧制速度、带材张力等,这些因素都会对主传动系统的扭振产生影响。

本文将就考虑带材的轧机主传动系统扭振进行研究,以期为相关领域的技术人员提供有益的参考。

二、带材轧机主传动系统扭振问题的重要性扭振问题在带材轧机主传动系统中具有显著的影响。

首先,扭振会导致传动系统的振动和噪声,影响设备的正常运行和寿命。

其次,扭振还会影响带材的轧制质量,如产生皱纹、波浪等表面缺陷。

最后,扭振问题还可能引发设备故障,增加生产成本和维修成本。

因此,对带材轧机主传动系统扭振的研究具有重要的实际意义。

三、带材对主传动系统扭振的影响带材对轧机主传动系统扭振的影响主要体现在以下几个方面:1. 带材的物理特性(如厚度、宽度、强度等)会直接影响轧制过程中的力传递和扭矩分布,从而影响主传动系统的扭振。

2. 带材的张力是影响扭振的重要因素。

当带材张力过大或过小时,都会导致主传动系统的扭振加剧。

3. 轧制速度和轧制力的变化也会对主传动系统的扭振产生影响。

当这些参数发生波动时,会引发主传动系统的动态响应,从而导致扭振的产生。

四、轧机主传动系统扭振的研究方法针对轧机主传动系统的扭振问题,可以采用以下研究方法:1. 理论分析:通过建立主传动系统的动力学模型,分析其扭振产生的机理和影响因素。

2. 实验研究:通过实际轧制过程中的数据采集和分析,研究主传动系统的扭振特性和规律。

3. 数值模拟:利用有限元分析等方法,对主传动系统的扭振进行数值模拟和预测。

五、研究内容及结果本研究以某带材轧机为研究对象,通过理论分析、实验研究和数值模拟等方法,对主传动系统的扭振进行了深入研究。

结果表明:1. 带材的物理特性、张力、轧制速度和轧制力等因素都会对主传动系统的扭振产生影响。

2. 通过优化带材的物理特性和张力控制,可以有效降低主传动系统的扭振。

《轧机传动系统扭振智能控制方法研究》篇一一、引言在轧机生产过程中,传动系统的扭振问题是一个普遍存在的难题。

扭振不仅影响轧机的生产效率,还可能对设备造成损害,甚至影响整个生产线的稳定运行。

因此,对轧机传动系统扭振的智能控制方法进行研究,具有重要的理论价值和实践意义。

本文旨在探讨轧机传动系统扭振的智能控制方法,以期为相关领域的研究和应用提供参考。

二、轧机传动系统扭振问题概述轧机传动系统的扭振问题主要表现在以下几个方面:一是由于轧制力的变化、轧辊的不均匀磨损等原因,导致传动系统产生周期性或非周期性的扭振;二是由于传动系统的刚度不足、轴承间隙过大等因素,使得扭振现象更加严重;三是扭振会影响轧机的生产效率、产品质量以及设备的使用寿命。

因此,对轧机传动系统扭振的控制显得尤为重要。

三、传统轧机传动系统扭振控制方法及局限性传统的轧机传动系统扭振控制方法主要包括机械调整、液压阻尼、电气控制等。

这些方法在一定程度上可以降低扭振的幅度和频率,但往往存在以下局限性:一是难以实现精确控制,无法根据实际工况进行自适应调整;二是可能对其他系统产生干扰,影响设备的正常运行;三是无法满足高精度、高效率的生产需求。

四、智能控制方法在轧机传动系统扭振控制中的应用针对传统方法的局限性,智能控制方法在轧机传动系统扭振控制中得到了广泛应用。

智能控制方法主要包括模糊控制、神经网络控制、遗传算法、自适应控制等。

这些方法可以根据实际工况,实现自适应调整,提高扭振控制的精确性和效率。

例如,模糊控制可以通过建立模糊规则库,实现对轧机传动系统扭振的实时监测和智能控制;神经网络控制可以通过学习历史数据,预测未来扭振趋势,从而提前采取控制措施。

五、智能控制方法在轧机传动系统扭振控制中的具体应用在具体应用中,可以根据实际工况选择合适的智能控制方法。

例如,可以采用基于神经网络的自适应控制方法,通过神经网络对轧机传动系统的动态特性进行学习和预测,实现对扭振的实时监测和智能控制。

《4300中厚板轧机主传动系统的扭振研究》篇一一、引言在现代化钢铁生产过程中,轧机作为关键设备之一,其主传动系统的性能直接关系到生产效率和产品质量。

扭振作为轧机主传动系统中的一种常见问题,不仅会影响设备的正常运行,还可能对设备造成损害。

因此,对4300中厚板轧机主传动系统的扭振问题进行研究,对于提高轧机性能和延长设备使用寿命具有重要意义。

二、研究背景与意义随着钢铁行业的发展,轧机作为生产过程中的核心设备,其性能和效率直接影响着企业的经济效益。

主传动系统作为轧机的关键部分,其扭振问题一直是行业内关注的焦点。

扭振不仅会导致设备运行不稳定,还会增加设备的维护成本和故障率。

因此,对4300中厚板轧机主传动系统的扭振进行研究,有助于提高设备的运行稳定性和生产效率,降低故障率,为企业带来显著的经济效益。

三、研究内容与方法(一)研究内容本研究以4300中厚板轧机主传动系统为研究对象,重点对其扭振问题进行研究。

首先,对主传动系统的结构和工作原理进行详细分析,了解其运行过程中的动态特性。

其次,通过实验和仿真手段,对主传动系统的扭振现象进行观测和分析,探究其产生的原因和影响因素。

最后,提出有效的控制策略和方法,以降低扭振对设备的影响。

(二)研究方法本研究采用理论分析、实验观测和仿真分析相结合的方法。

首先,通过查阅相关文献和资料,了解主传动系统的结构和工作原理。

其次,利用实验手段对主传动系统的扭振现象进行观测和分析,包括使用传感器采集数据、分析数据等。

最后,利用仿真软件对主传动系统进行建模和仿真分析,探究其动态特性和扭振现象的产生原因。

四、实验与结果分析(一)实验设计实验过程中,我们采用了高精度传感器对主传动系统的扭振现象进行观测。

通过在关键部位安装传感器,实时采集数据并进行分析。

同时,我们还利用仿真软件对主传动系统进行建模和仿真分析,以验证实验结果的准确性。

(二)结果分析通过实验和仿真分析,我们发现主传动系统的扭振现象主要由以下几个因素引起:一是设备自身的结构特性;二是运行过程中的外部干扰;三是系统内部的力矩波动等。

《轧机传动系统扭振智能控制方法研究》篇一一、引言随着现代工业的快速发展,轧机作为金属加工的重要设备,其传动系统的稳定性与效率对生产过程至关重要。

然而,轧机传动系统中经常出现的扭振问题,不仅影响设备的正常运行,还可能导致设备损坏和生产效率下降。

因此,研究轧机传动系统的扭振智能控制方法,对于提高轧机的工作性能和稳定性具有重要意义。

二、轧机传动系统扭振问题分析轧机传动系统的扭振问题主要源于电机与负载之间的不匹配、系统参数的变化以及外部干扰等因素。

扭振会导致传动系统的不稳定,增加设备的磨损和故障率,降低生产效率。

传统的扭振控制方法主要依赖于经验丰富的操作人员和复杂的控制系统,但这些方法往往难以实现精确控制和自适应调整。

三、智能控制方法在轧机传动系统中的应用针对轧机传动系统的扭振问题,智能控制方法提供了一种有效的解决方案。

智能控制方法能够根据系统的实时状态和外部环境的变化,自动调整控制参数,实现精确控制和自适应调整。

在轧机传动系统中,常用的智能控制方法包括神经网络控制、模糊控制、遗传算法等。

四、轧机传动系统扭振智能控制方法研究本文提出一种基于神经网络的轧机传动系统扭振智能控制方法。

该方法通过训练神经网络模型,实现对系统扭振的预测和智能控制。

具体步骤如下:1. 构建神经网络模型:根据轧机传动系统的特点和扭振问题的特征,构建合适的神经网络模型。

模型应具备较好的学习能力和预测能力,能够根据系统的实时状态和历史数据,预测未来的扭振情况。

2. 数据采集与处理:收集轧机传动系统的实时数据和历史数据,包括电机的转速、负载的扭矩等。

对数据进行预处理,包括去噪、归一化等操作,以便更好地训练神经网络模型。

3. 训练神经网络模型:利用采集的数据训练神经网络模型。

通过调整模型的参数和结构,优化模型的性能,使其能够更好地预测系统的扭振情况。

4. 智能控制策略制定:根据神经网络模型的预测结果,制定智能控制策略。

当系统出现扭振时,控制器能够根据实时的扭振情况和系统的状态,自动调整电机的转速和负载的扭矩等参数,实现扭振的智能控制。